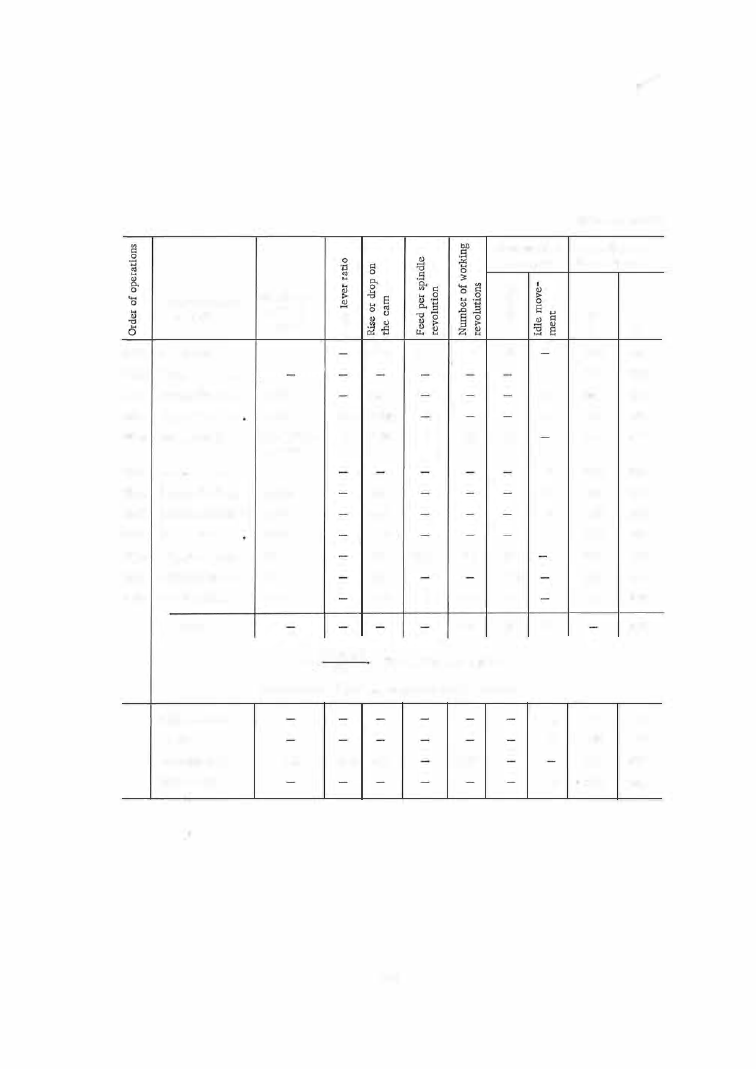

Technology of watch production - part 38

Cam rotation,

degrees, for

Designation of

operations

26th

Plunge No. 5

• • •

27th

Dwell

. • • . • . •

28th Retract No. 5

• • •

2 9th Approach No. 4

Headstock

and tool

travel

0,230

1 ,175

0,945

30th

Plunge No, 4

•

• •

0.1

+

0.025

=

=

0.125

31st

Dwell

• • • . • • •

-

32nd Retract No . 4

,

• •

1 .070

33rd Advance headstock 1 .27

34th

Approach No. 2

0.50

35th

Advance headstock 0.1

l

36th

Advance No, 2

• •

0,1

f

37th Advance No, 2

• •

1.45

T o t a l . . . . .

6

"'

u

0.46

2.35

2: 1 1.890

2

0,35

2,14

2,54

1 .50

0,2

0.3

4.35

0,005

43

0.008

15

0.005

20

0.008

180

540

bO

.s

"

:E

tJ

"'

6

18

10

10

(10)

87

247"

540

X

360

n

=

247

=

790 revolutions per piece

Production rate

A =

5000: 790= 6 .4 pieces per minute

Approach drill . . .

Dwell . . . . . . . .

Advance drill .

, ,

0.85

1:

1

0.85

112

Retract drill . . . .

1 4 9

2

3

3

2

2

4

3

113°

10

10

12

Sheet A-3 (cont'd)

Camshaft posi

tion, degrees

6

�

8

216

234

236

239

242

252

254

256

260

263

263

273

86

96

106

218

234

236

239

242

252

254

256

260

263

273

273

360

360"

96

106

218

230