содержание .. 80 81 82 83 84 85 86 87 88 89 ..

Техническое обслуживание двигателя автомобиля ЗИЛ-133Г2

Обслуживание газораспределительного механизма

двигателя автомобиля

ЗИЛ-133Г2

Включает в себя периодическую проверку зазоров, состояния клапанов,

седел, направляющих втулок, сухарей, очистку клапанов от нагара и

притирку их к седлу, проверку работоспособности механизма вращения.

Внешним признаком значительного уменьшения зазора является отсутствие

вращения штанги соответствующего клапана на работающем двигателе.

Двигатель при этом перегревается, у него понижаются компрессия и

мощность, появляется неустойчивая работа на холостом ходу. Признаком

неплотной посадки впускного клапана являются также хлопки в карбюраторе.

В случае неплотной посадки выпускного клапана при такте сжатия часть

горючей смеси попадает в выпускную систему и там сгорает, признаком чего

являются «выстрелы» в глушителе. Длительная работа двигателя с

неправильными зазорами может привести к преждевременному износу деталей

клапанного механизма: обгоранию клапанов, износу коромысел, рабочих

поверхностей толкателей и кулачков распределительного вала. При

появлении стуков в клапанном механизме, а также после каждого

подтягивания болтов крепления головки блока при ТО-2 и сезонном

обслуживании необходимо проверить и, если потребуется, отрегулировать

зазоры между клапанами и коромыслами (см. рис. 4.7). Нормальный зазор

для впускного и выпускного клапанов должен быть в пределах 0,25—0,30 мм.

Регулировка зазоров в клапанном механизме осуществляется на холодном

двигателе с помощью регулировочного винта с контргайкой, установленного

на коротком плече коромысла.

Состояние клапанов, их седел и пружин, толкателей, штанг и коромысел

необходимо проверять при любой разборке двигателя. Клапаны следует

очищать от нагара. Работу механизма вращения можно проверить визуально

на холостом ходу двигателя, сняв крышку клапанного механизма. Выпускные

клапаны должны вращаться с частотой не менее 0,5 об/мин. При любой

разборке двигателя, прошедшего более 70 тыс. км, необходимо проверять

состояние пружин и шариков механизма вращения. При обнаружении на витках

пружин следов износа следует пружины повернуть изношенным участком вниз.

Изношенные шарики необходимо заменить на новые.

В процессе длительной эксплуатации двигателя, в результате воздействия

горячих газов, коррозии, ударных нагрузок и отложения смолистых веществ

нарушается герметичность рабочей фаски клапанов. При нормальном тепловом

зазоре, при исправной работе карбюратора и приборов системы зажигания

указанное нарушение обнаруживается по хлопкам в карбюраторе и

«выстрелам» в глушителе. Восстановление герметичности осуществляется

притиркой рабочих фасок клапанов к их седлам. При наличии на рабочей

фаске раковин или рисок, которые нельзя вывести притиркой, ее подвергают

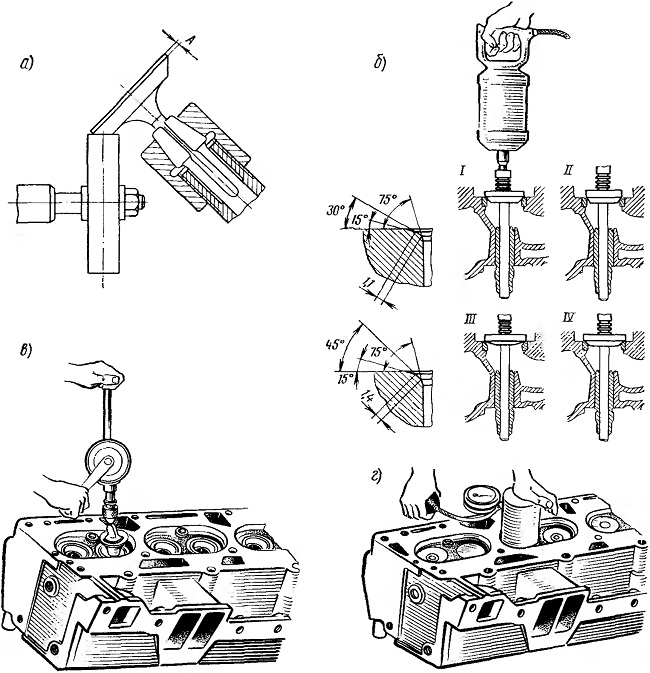

шлифованию с последующей притиркой к седлу (рис. 4.8).

Шлифовать рабочую фаску клапанов можно на величину, при которой остается

цилиндрический поясок А на тарелке клапана, равный для впускного клапана

не менее 0,3 мм, а для выпускного не менее 1,3 мм.

Шлифование рабочей фаски на большую величину приведет к снятию

жаропрочной наплавки с поверхности тарелки клапана, что значительно

уменьшит продолжительность дальнейшей работы клапана после ремонта.

Испытание клапанов на герметичность можно производить непосредственно на

головке блока с помощью специального прибора. Для этого прибор

устанавливают над притертым клапаном в камеру сгорания (см. рис. 4.8, г)

и с помощью резиновой груши нагнетают воздух под колпак до давления 0,7

кгс/см2. При хорошо притертом клапане избыточное давление не должно

снижаться в течение 30 с. При наличии мелких повреждений поверхности

рабочей

фаски седел клапанов фаску притирают, как указано

выше совместно с клапаном. Более глубокие повреждения устраняют

шлифованием фасок седел с помощью специального приспособления (см. рис.

4.8, б) непосредственно на головке блока и затем рабочую фаску притирают

совместно с клапаном. Прежде чем проводить исправление седел следует

проверить состояние втулок клапанов, поскольку базой для обработки седел

являются направляющие втулки. Ширина

рабочей фаски после шлифования седла должна быть равна для выпускного

клапана 1,4 мм (угол рабочей фаски 45°), а для впускного 1,1 мм (угол

рабочей фаски 30°).

Рис. 4.8. Шлифование фаски клапанов и исправление седел клапанов: а — шлифование фаски клапана: б-- порядок исправления фаски седла,- в притирка клапанов-г —проверка на герметичность; I- черновая обработка под углом 30 или 45°: II — снятие фаски под углом 75°; III — снятие фаски под углом 15°; IV-чистовая обработка под углом 30 или 45°

содержание .. 80 81 82 83 84 85 86 87 88 89 ..