содержание .. 9 10 11 12 ..

Автомобиль ЛуАЗ-969М. Руководство - часть 11

162

(толщина пластины выбрана из расчёта компенсации разницы в размерах колеи передних и задних колёс, а

также с учётом угла развала колёс и установки угла схождения передних колёс).

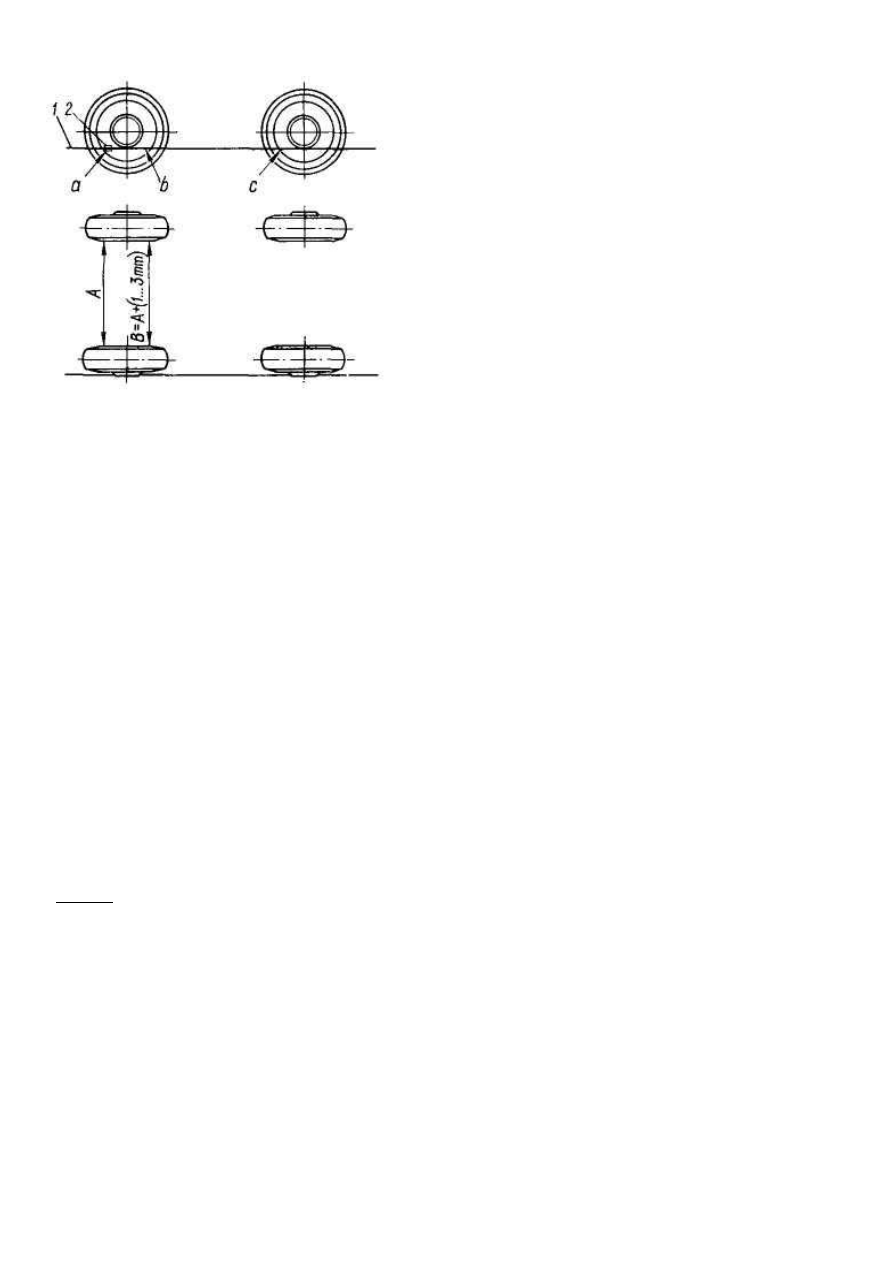

Рис. 181. Проверка и регулировка схождения передних колёс:

1 — шнур; 2 — пластина

Правильным есть положение колеса, когда шнур прямолинеен и в точке

b

— между шнуром и шиной нет

зазора. Такую же проверку произведите с другой стороны автомобиля. При этом:

1) если шнур с каждой стороны автомобиля прямолинеен и в точке

b

между ним и шиной зазора нет, то

регулировку схождения (при необходимости) производите изменением длины любой одной боковой тяги ру-

левого привода;

2) если шнур устанавливается в указанном в случае 1) положении только с одной стороны автомобиля, а с

другой стороны между ним и шиной в точке

b

имеется зазор, или шина в этой точке отжимает шнур, то регу-

лировку схождения производите изменением длины только боковой тяги со стороны неправильно располо-

женного колеса;

3) если шнур занимает положение, не соответствующее указанному в случае 1) с каждой стороны авто-

мобиля, то изменением длины боковой тяги установите в правильное положение левое колесо и затем уста-

новите схождение изменением длины другой боковой тяги. При вращении регулировочной трубы боковой

рулевой тяги удерживайте рулевое колесо в положении движения по прямой;

Проверять и регулировать схождение передних колёс можно на специальном стенде или с помощью спе-

циальной раздвижной линейки. В последнем случае установите линейку между шинами передних колёс с

упором её наконечников о выпуклости шин спереди колёс на высоте 200 мм от линии пола и стрелку шкалы

линейки переведите на нуль; перекатите автомобиль настолько, чтобы наконечники линейки оказались на

такой же высоте сзади колёс, и отсчитайте показание шкалы линейки; при несоответствии размера норме

схождения (1...3 мм) при отпущенных контргайках вращением регулировочной трубы боковой тяги поверни-

те колесо в соответствующую сторону настолько, чтобы схождение равнялось 2 мм по шкале линейки, т. е.

размер В был больше размера А на 2 мм;

- удерживая регулировочную трубу от проворачивания, затяните контргайки (момент затяжки 5,5...6

кгс·м).

Установка наибольших углов поворота передних колёс. Наибольшие углы поворота передних колёс

(30°) устанавливаются по внутреннему колесу. Угол устанавливается упором головки регулировочного болта

62 (рис. 172) о головку болта крепления крышки колёсного редуктора. Регулировочный болт стопорится

контргайкой 63.

АМОРТИЗАТОРЫ

Снятие амортизатора передней подвески:

- отвинтите гайку болта крепления верхней проушины амортизатора, снимите шайбу и болт, опустите

амортизатор вниз;

- отвинтите гайку крепления нижнего конца амортизатора, снимите шайбы, снимите амортизатор и

упорную шайбу с кронштейна;

- выньте из проушин амортизатора резиновые и распорную втулки.

Снятие амортизатора задней подвески:

- отвинтите гайки болтов крепления верхней и нижней проушин амортизатора, снимите шайбы и болты,

снимите амортизатор;

- извлеките из проушин амортизатора резиновые и распорные втулки.