Ford Focus RS (2011 year). Manual - part 108

Body Sheet Metal

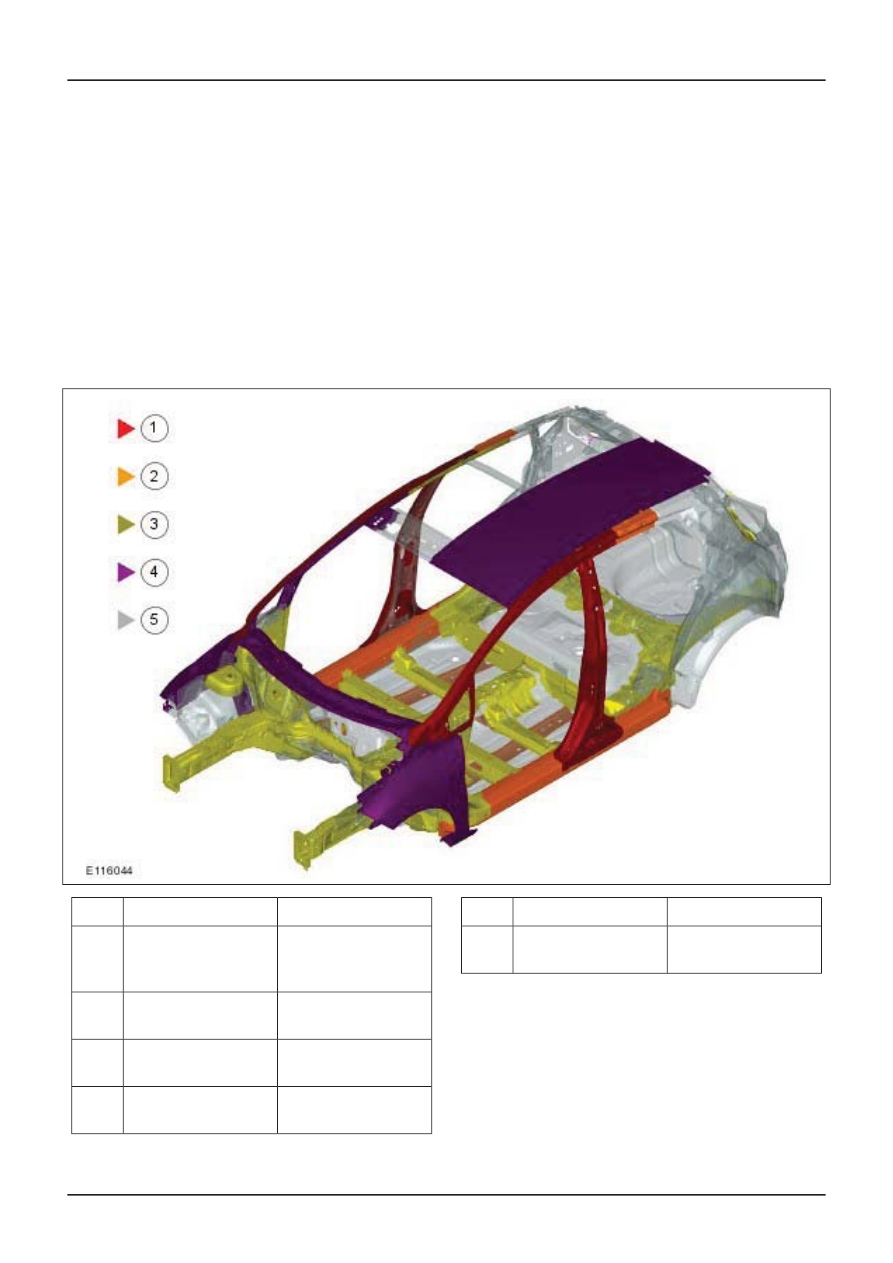

Types of steel

Steel body panels are still the most important

materials used in the fabrication of stressed skin

vehicle bodies. In addition to the familiar types of

steel, reinforced high-strength and also

ultra-high-strength special steels are used in

vehicle body construction.

Types of steels are classified by their properties of

strength and elasticity.

• Normal strength steel has a minimum yield

strength of up to about 210 N/mm².

• High strength steels have a minimum yield

strength of about 150 to 600 N/mm².

• Ultra-high-strength steels have a minimum yield

strength of about 400 to 1200 N/mm².

High-strength and ultra-high-strength steels are

mostly installed in safety relevant locations

(structural components). Among others, these are

side members, pillars, roof frames.

Application range

Used type of steel

Pos.

Impact carriers,

Bumper carriers,

Reinforcements ...

Ultra High Strengh

Steel (UHSS)

1

Frame side

member, ...

Extra High Strengh

Steel (EHSS)

2

Wheel house, ...

Very High Strengh

Steel (VHSS)

3

Roof sticks, ...

High Strengh Steel

(HSS)

4

Application range

Used type of steel

Pos.

Outer Panel, ...

Normal strength

steels

5

Normal strength steels

Normal strength steels are most often used in body

construction. They are relatively soft and are

therefore particularly suitable for the deep drawing

processes used in body manufacturing. As well as

very good reshaping properties, the panels also

have a relatively high rigidity.

G468068en

501-25-

19

Body Repairs - General Information

501-25-

19

DESCRIPTION AND OPERATION