Ford Focus RS (2011 year). Manual - part 106

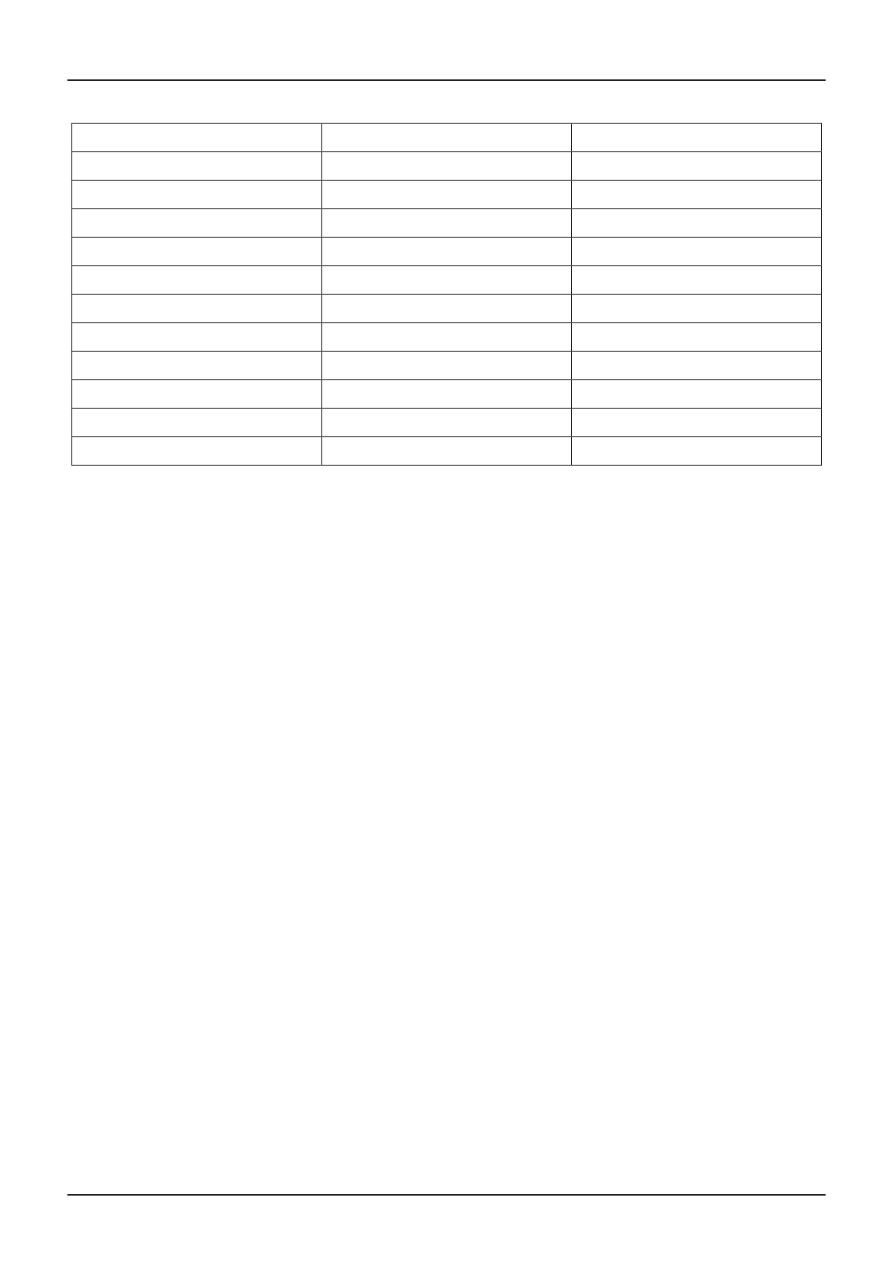

Specification

Finis Code

Description

-

5 030 492

Underbody protection

WSK-M7C89-A

1 219 834

Anti-corrosion wax

-

5 030 081

Cavity wax

S-M3G4620-A

1 128 983

Profiled butyl seal

-

1 205 996

Weld primer

WSK-M4G245-B

1 136 479

Clinched flange protection

WSS-M4G364-A

1 205 817

Seam sealing compound

-

1 143 255

Body sealing compound

-

1 203 241

Metal adhesive kit

WSK-M4G329-A

1 613 838

Windshield sealant

-

1 219 837

Adhesive spoiler set

G468061en

501-25-

3

Body Repairs - General Information

501-25-

3

SPECIFICATIONS