Snowmobile Polaris DEEP SNOW (2005 year). Instruction - part 63

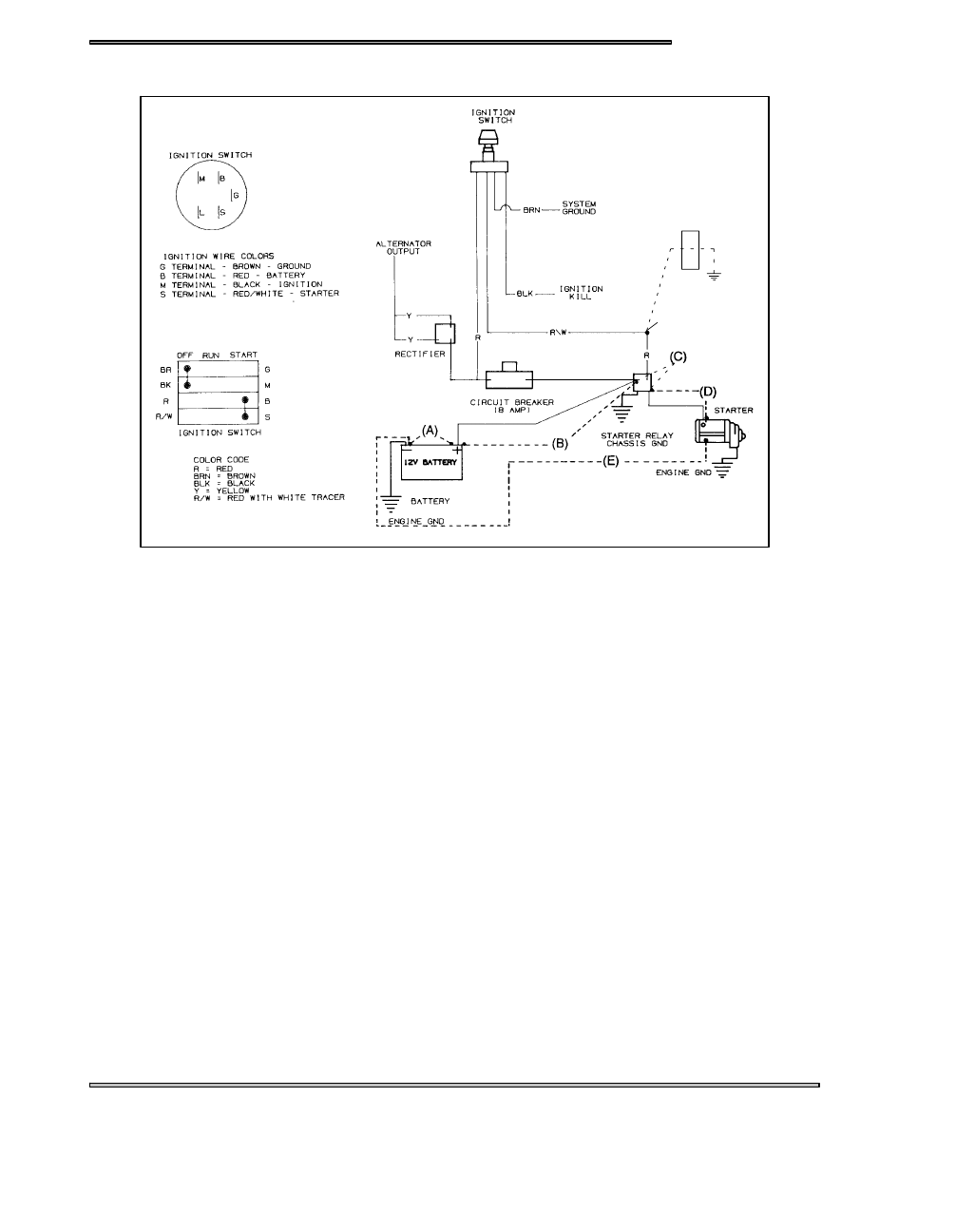

ELECTRICAL

13.9

Starter Motor Static Testing

+ -

(F)

(Disconnect R/W Wire)

1. Remove starter motor and disassemble. (See page 9.14 for exploded view) Mark end covers and housing for proper

reassembly.

2. Remove pinion retaining snap ring, spring and pinion gear.

3. Remove brush end bushing dust cover.

4. Remove housing through bolts.

5. Slide brush end frame off end of starter. NOTE: The electrical input post must stay with the field coil housing.

6. Slide positive brush springs to the side, pull brushes out of their guides and remove brush plate.

7. Clean and inspect starter components. NOTE: Some cleaning solvents may damage the insulation in the starter.

Care should be exercised when selecting an appropriate solvent. The brushes must slide freely in their holders. If

the commutator needs cleaning, use only an electrical contact cleaner and/or a non-metallic grit sandpaper.

Replace brush assembly when worn to 5/16″ (.8 cm) or less.

Starter Housing and Field Coil Inspection

1. Using a digital multitester, measure resistance between starter input terminal and insulated brushes. The reading

should be .3 ohms or less.

2. Measure resistance between insulated brushes and field coil housing. The reading should be infinite.

3. Inspect insulated brush wire and field coil insulation for damage. Repair or replace components as required.

Armature Testing

1. Using a digital multitester, measure resistance between each of the segments of the commutator. The reading

should indicate .3 ohms or less.

2. Measure resistance between commutator and armature shaft. Reading should be infinity.

3. Place armature in a growler. With the growler on, position a hacksaw blade lengthwise 1/8″ (.03 cm) above armature

coil laminates. Rotate armature 360°. If hacksaw blade is drawn to the armature on any pole, the armature is

shorted and must be replaced.