содержание .. 1 2 3 4 ..

Автомобиль ЛуАЗ-969М. Руководство - часть 3

34

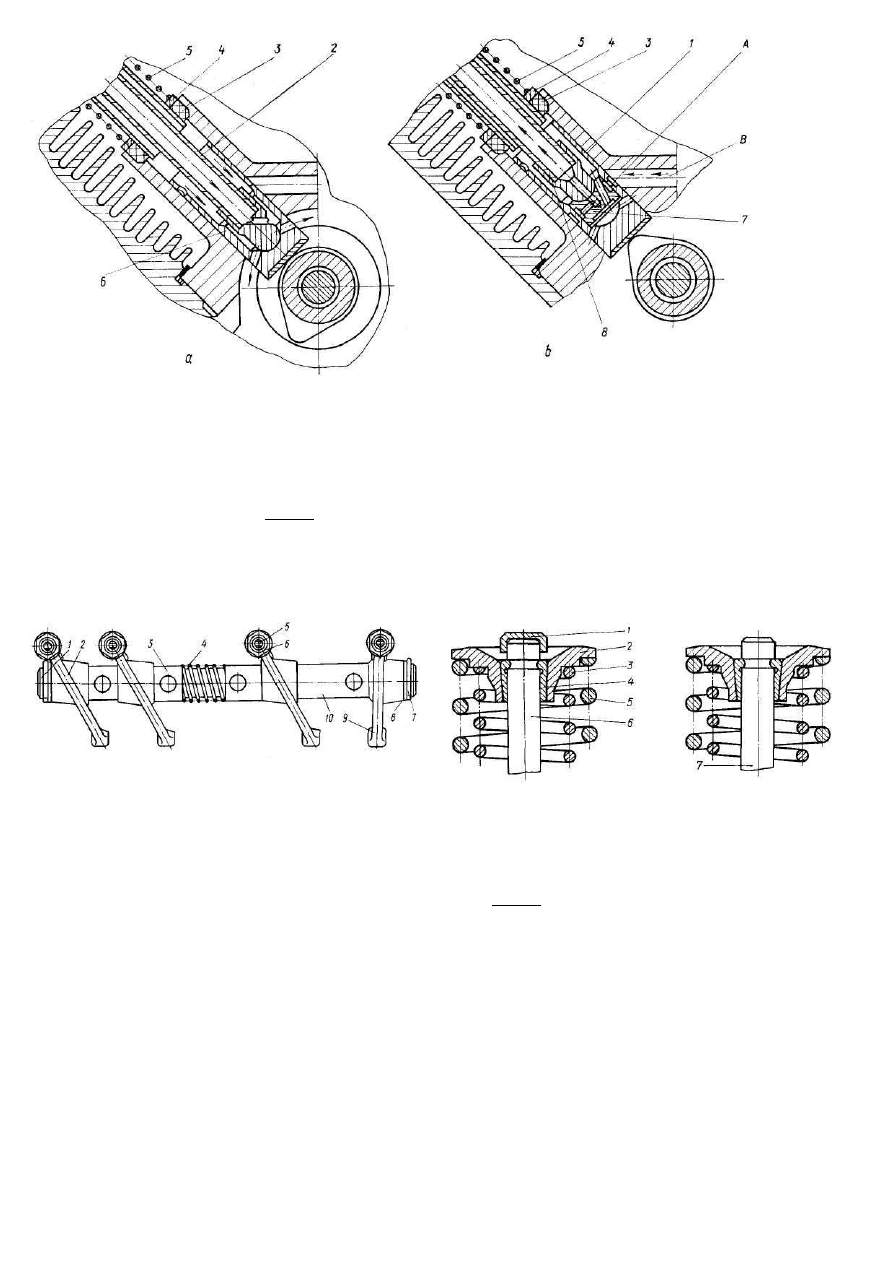

Рис. 19. Толкатели:

а

— слив масла через толкатели; b — подвод масла через толкатели выпускных клапанов 1-го и 3-го ци-

линдров: 1 — толкатель выпускного клапана 1-го и 3-го цилиндров; 2 — штанга толкателя; 3 — уплотнитель

кожуха штанги; 4 — шайба; 5 — пружина; 6 — толкатель; 7 — вставка толкателя выпускного клапана; 8 —

штанга толкателя выпускного клапана 1-го и 3 го цилиндров.

А — проточка в толкателе выпускного клапана; В — канал в картере.

Коромысла клапанов 2 и 9 (рис. 20) стальные, литые, со смазочным каналом, сообщающим канал регу-

лировочного винта 5 с кольцевым каналом валика коромысел. Регулировочный винт 5 стальной, со смазоч-

ным каналом, сообщающим канал коромысла с каналом штанги толкателя.

Валик коромысел стальной, полый, с проточками по наружному диаметру и отверстием, сообщающим

масляный канал коромысла с внутренней полостью валика коромысел.

Рис. 20. Валик коромысел клапанов в сборе:

1 — валик коромысел; 2— коромысло левое;

3— втулка; 4 — пружина распорная; 5 — винт ре-

гулировочный; 6 — гайка; 7 — шплинт; 8 — шайба;

9 — коромысло правое; 10 — втулка распорная

Рис. 21. Впускные и выпускные клапана:

1 — наконечник выпускного клапана; 2— тарелка

пружин клапана; 3— пружина клапана малая; 4—

сухарь клапана; 5 —пружина клапана большая; 6 —

клапан выпускной; 7 — клапан впускной

Клапаны подвесные. Диаметр головки впускного клапана 7 (рис. 21) 34 мм, а выпускного клапана 6 —

32 мм; угол наклона рабочей фаски клапанов 45°.

Рабочая фаска выпускного клапана имеет специальную наплавку. Выпускные клапаны изготовлены из

некалящейся жаропрочной стали, для уменьшения износа их торцов на стержни сверху одеваются наконеч-

ники 1 высокой твёрдости. Каждый клапан имеет по две пружины — малую 3 и большую 5.

Диаметральные зазоры между стержнем клапана и направляющей при сборке в новом двигателе: для впу-

скных—0,025...0,065 мм, выпускных—0,055...0,095 мм. Ширина притёртой фаски клапана и седла 1,4...2,0 мм

для впускных и выпускных клапанов, её расположение равномерно по всей поверхности.

Проверка и регулировка зазоров в механизме привода клапанов производится на холодном двигателе, ко-

гда толкатели клапанов находятся в нижнем положении (клапаны закрыты).

Крышка распределительных шестерён изготовлена из магниевого сплава, фиксируется на картере ко-

ленчатого вала двумя контрольными штифтами и крепится двенадцатью болтами по контуру. С правой сто-

роны крышки крепится топливный насос, слева расположена маслозаливная горловина. В верхней части

крышки имеются приливы для крепления направляющего аппарата вентилятора.