Harley Davidson 1986-2003 XL/XLH Sportster. Service Manual - page 27

1. Disconnect the negative battery cable as described in

this chapter.

2. Disconnect the connector housing.

3. Remove the secondary locking wedge as follows:

a. Locate the secondary locking wedge in Figure 194 or

Figure 195.

b. Insert a wide-blade screwdriver between the socket

housing and the locking wedge. Turn the screwdriver

90

°

to force the wedge up (Figure 196).

c. Remove the secondary locking wedge.

4. Press the terminal latches inside the socket housing and

remove the socket terminal through the holes in the rear

wire seal.

5. Repeat Step 3 for each socket terminal.

6. If necessary, remove the wire seal.

7. Install the wire seal into the socket housing if it was re-

moved.

8. Hold onto the socket housing and insert the socket ter-

minals through the holes in the wire seal so they enter the

correct chamber hole. Continue until the socket terminal

locks into place. Then lightly tug on the wire to make sure it

is locked into place.

9. Set the internal seal onto the socket housing if it was re-

moved.

NOTE

With the exception of the 3-pin Deutsch con-

nector, all of the secondary locking wedges

are symmetrical. When assembling the 3-pin

connector, install the connector so the arrow

on the secondary locking wedge is pointing

toward the external latch as shown in

Figure

197.

NOTE

If the secondary locking wedge does not slide

into position easily, one or more of the socket

terminals are not installed correctly. Correct

the problem before trying to lock the wedge

into the socket.

10. Install the secondary locking wedge into the socket

housing as shown in Figure 194 or Figure 195. Press the

secondary locking wedge down until it locks into place.

Pin terminal removal/installation

This procedure is shown on a 12-pin Duetsch connector

and relates to all of the Deutsch connectors.

Refer to Figure 194 and Figure 195.

1. Disconnect the negative battery cable as described in

this chapter.

2. Disconnect the connector housing.

3. Use needlenose pliers to remove the locking wedge.

4. Lightly press the terminal latches inside the pin housing

and remove the pin terminal(s) through the holes in the rear

wire seal.

5. Repeat Step 3 for each socket terminal.

6. If necessary, remove the wire seal.

7. Install the wire seal into the socket housing if it was re-

moved.

8. Hold onto the pin housing and insert the pin terminals

through the holes in the wire seal so they enter their correct

chamber hole. Continue until the pin terminal locks into

place. Then lightly tug on the wire to make sure it is locked

into place.

NOTE

With the exception of the 3-pin Deutsch con-

nector, all of the secondary locking wedges

are symmetrical. When assembling the 3-pin

connector, install the connector so the arrow

on the secondary locking wedge is pointing

toward the external latch as shown in

Figure

197

.

NOTE

If the locking wedge does not slide into posi-

tion easily, one or more of the pin terminals are

not installed correctly. Correct the problem

before trying to lock the wedge into the socket.

ELECTRICAL SYSTEM

459

12

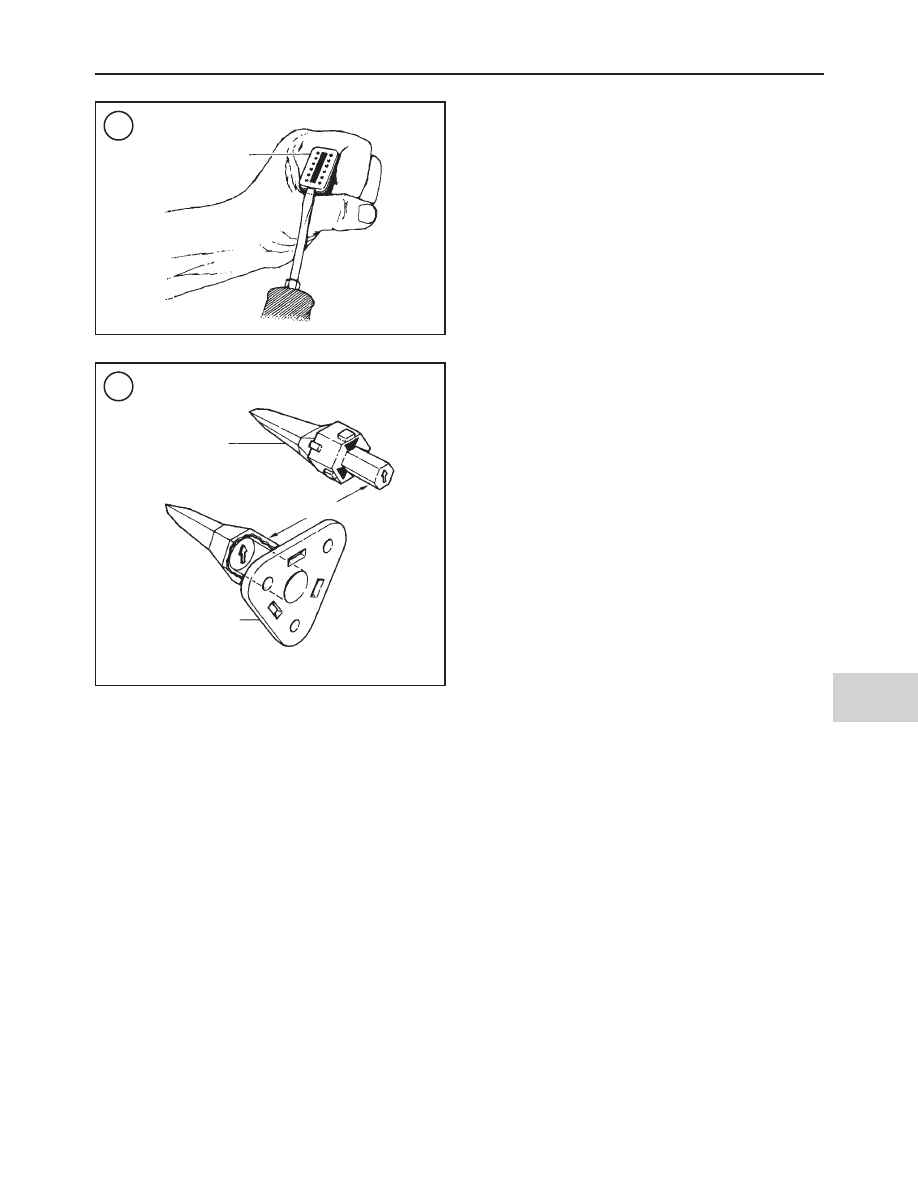

196

Secondary

locking wedge

197

Pin housing

Arrows point to

external latch

Socket housing