содержание .. 1 2 3 ..

Справочник: Рабочие процессы в ракетных двигателях твердого топлива (Шишков А.А., Панин С.Д.) - часть 2

Рис. 1.3 Поворотное раздвижное сопло:

1 - заделка привода; 2 - привод; 3 - раздвижные части.

Многосопловая схема позволяет организовать управление ракетой и в двух

плоскостях, и по крену. Однако в этом случае ухудшаются условия входа

продуктов сгорания в сопло, увеличивается унос теплозащитных покрытий на

входе в сопло и в раструбе.

Рассмотрены также конструктивные схемы РДТТ с кольцевым соплом,

подвижное центральное тело которого позволяет регулировать тягу, и с

тарельчатым соплом

(топливо безметалльное), Внешний участок

расширяющейся части которого образован задним днищем двигателя (это же

сопло с заглушенным минимальным сечением служит также передним днищем

нижней ступени).

Особенности сопел отсечки тяги РДТТ см. в п. 1.3.5.

Материалы тепловой защиты РДТТ представляют собой искусственные

изотропные и анизотропные композиции

,

обеспечивающие тепловую

изоляцию несущей конструкции и прогнозируемый унос поверхностного слоя.

С некоторой степенью условности материалы тепловой защиты можно

разделить на облицовки, теплоизоляционные слои и насадки

(рис.1.4).

Облицовки обеспечивают заданную стойкость первого слоя тепловой защиты

тракта от разрушения при взаимодействии с двухфазным рабочим телом; при

этом может происходить унос материала с прогнозируемой скоростью.

Теплоизоляционные слои обладают низкой проводимостью тепла, но

подвержены существенному уносу уже при незначительном уровне конвекции

рабочего тела.

25

Рис. 1.4 Тепловая защита:

УУКМ - углерод-углеродные композиционные материалы; УСП - угле- и

стеклопластики; ТЗМ - теплозащитные материалы; НО - неориентированные

материалы; О - ориентированные материалы.

Насадки концевых частей сопел одновременно выполняют функции и

тепловой защиты, и несущей конструкции. В зависимости от уровня

воздействия обтекающего потока один и тот же материал может выполнять как

функции облицовки, так и изолятора. Например, геометрия заряда

современного РДТТ с центральным утопленным соплом исключает

возникновение больших скоростей обтекания элементов корпуса, материалы

тепловой защиты подвержены в основном нагреву излучением. Тогда тепловую

защиту корпуса выполняют из легких эластичных низкотеплопроводных

материалов на основе каучуков и резин без армировки наполнителями. А для

четырехсопловой конструкции РДТТ в качестве тепловой защиты сопловой

крышки, подверженной воздействию высокоскоростной многофазной струи из

канала заряда, служит материал, выполненный из армированных асбестом или

кремнеземной тканью материалов на фенолформальдегидных связующих,

обладающих достаточной эрозионной стойкостью и большим значением

плотности (до 1800 кг/м3 ).

В многослойных конструкциях теплоизоляционные слои располагают

между эрозионно стойким слоем и защищаемым элементом в целях

минимизации общей массы данного узла (рис. 1.5). В зависимости от уровня

напряженно-деформированного состояния и температуры элементов

изолятором может быть теплозащитный материал на основе каучуков, а так же

26

низкотеплопроводный угле- и стеклопластик. Материалы герметизирующего и

диффузионного слоев корпуса двигателя одновременно являются изоляторами

при прогреве конструкции.

Рис. 1.5 Элементы тракта сопла:

1

- углепластик, применяемый в качестве облицовки;

2

- стеклопластик,

используемый как изолятор; 3 - теплоизолятор, выполненный из ТМЗ.

Неметаллические материалы облицовок представляют собой изотропные и

анизотропные композиции, состоящие из связующего

(матрицы) и

наполнителя. Угле- и стеклопластике имеют органическое связующее и

наполнители из угольной или кремнеземной ткани. Детали тепловой защиты

тракта сопла получают прессованием и намоткой. Прессованием можно

получить слоистые (анизотропные) композиты.

Крупногабаритные элементы тракта (раструбы сопел) получают наметкой

пропитанных связующим лент наполнителя на оправки с последующим

отверждением под давлением и механической обработкой.

Графиты получают прессованием

смеси каменноугольного пека

(связующего) с нефтяным песком

(наполнителем) с последующей

графитизацией при Т>2400К.

Пирографиты получают осаждением углерода при разложении метана на

поверхность графита интервале температур 2373«2673 К, и пирографит по

своим свойствам приближается к свойствам монокристалла; ему присущи

резкая анизотропия и экстремальные значения теплопроводности и других

характеристик.

Углерод-углеродные композиционные материалы

(УУКМ) имеют

наполнители из углеродных и графитовых тканей и волокон (в том числе

объемного плетения) и матрицу из пироуглерода. Ряд деталей получают

пропиткой углеграфитового наполнителя связующим из органических смол

при карбонизации заготовки, а инертной среде при температуре 1273«1373 К и

уплотнении карбонизованной заготовки пироуглеродом - осаждением пленок

органических веществ при температуре 1373«1473 К.

27

Другие детали получают наметкой или выкладкой непропитанных

связующим углеграфитовых лент или волокон на оправку с последующим

уплотнением пироуглеродом в печи.

Насадки

- концевые части сопел с радиационным охлаждением

-

выполняют из сплавов на основе молибдена или ниобия, имеющих высокую

температуру плавления и достаточные прочные свойства при равновесной

температуре насадка, а так же они могут быть выполнены из УУКМ.

Условием работоспособности можно принять условие не разрушения

элементов конструкции, и эту крайне сложную задачу разделяют на две более

простые и в ряде случаев независимые друг от друга:

определение температурных полей в силовых элементах;

определение напряжений и деформаций в элементах при их силовом

нагружении и сравнение с допустимыми значениями при известных

температурных полях.

Для вкладыша, элементов устройств управления вектором тяги РДТТ,

подверженных воздействию рабочего тела, ограничениями служат условия

допустимого значения уноса. В некоторых случаях ограничение накладывается

на допустимый разброс толщин унесенного слоя материалов.

1.3.2 ЗАРЯД ТВЕРДОГО ТОПЛИВА

В ракетной технике используются различные формы зарядов твердого

топлива

(рис.

1.6, табл.

1.17): горящие главным образом по внутренним

поверхностям (поверхности, горение которых надо предотвратить, покрыты

бронирующим составом или защитно-крепящим слоем для скрепления заряда с

корпусом); горящие почти по всем боковым поверхностям, например

небронированные трубчатые шашки (рис. 1.7); горящие с торца.

Заряды твердого топлива изготавливаются по технологии литья под

давлением, свободного вакуумного литья и методом проходного прессования.

Заряд, изготовленный методом литья, формируется либо непосредственно

в корпусе РДТТ, либо в специальном каркасе, либо отдельно в специальной

изложнице. Геометрия внутренней поверхности заряда формируется

технологической иглой, помещенной внутри корпуса.

Технологический процесс изготовления заряда включает в себя подготовку

смеси порошкообразных

компонентов, подготовку связующего

(вакуумирование, смешение жидких элементов, приготовление смеси

связующего с алюминием), приготовление топливной массы и формование

заряда, полимеризацию заряда.

При изготовлении зарядов методом литья под давлением используются

смесители непрерывного действия. Приготовленная, в смесителе топливная

масса транспортируется при помощи шнеков в изложницу или в корпус

двигателя. Давление топливной массы в начале заполнения, равное 0,5«1,0

МПа, возрастает при стравливании в конце заполнения до 2«4 МПа.

28

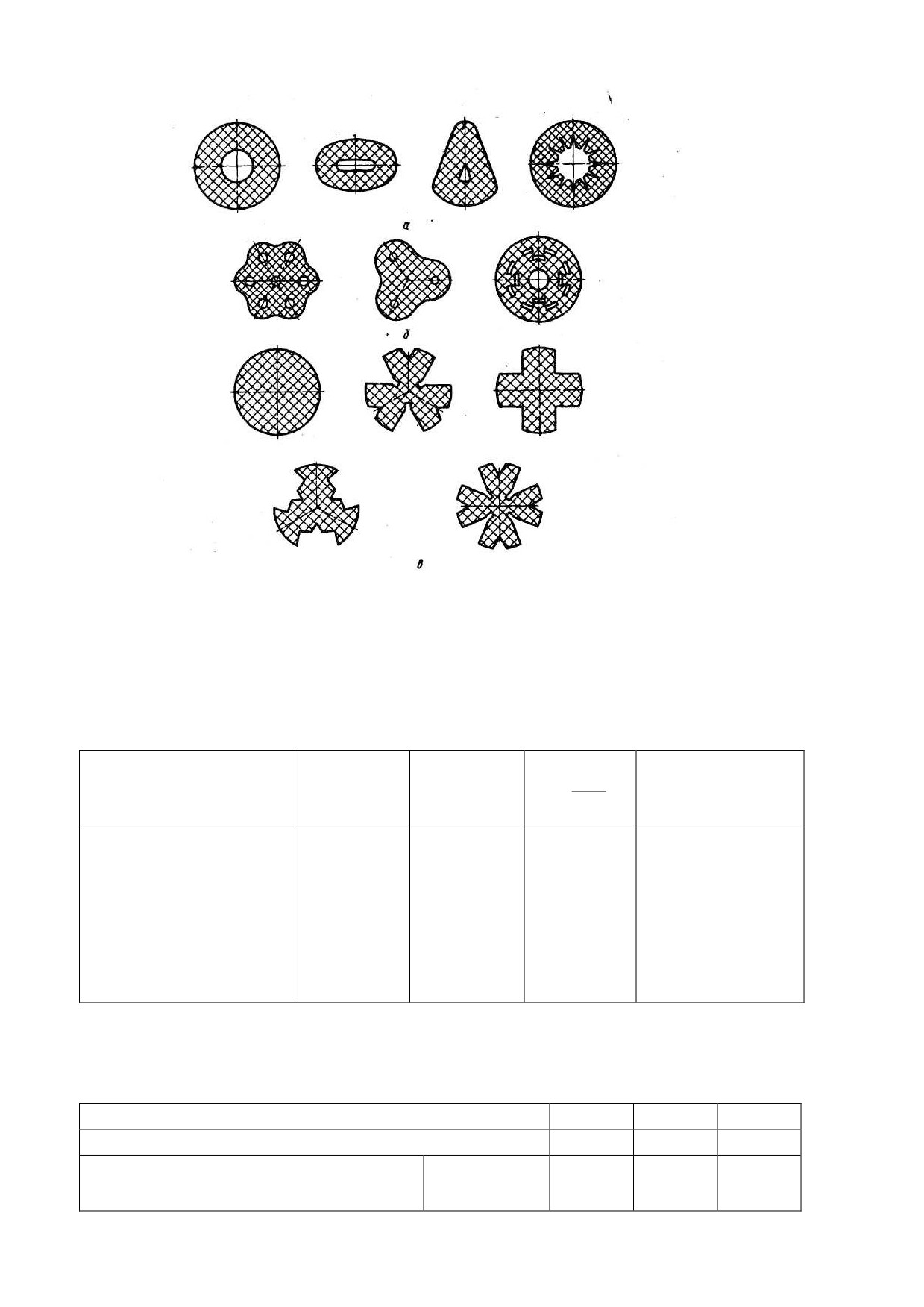

Рис. 1.6 Формы зарядов твердого топлива

а - многошашечный; б - телескопический; в - со звездообразным каналом; г - с

колесообразным каналом; д - торцевого горения; е - цилиндрический; ж -

щелевой.

При свободном литье подготовка жидких компонентов и смещение

топливной массы производятся в отдельных смесителях, затем масса сливается

в изложницу или корпус с предварительным созданием в нем вакуума.

Процесс полимеризации производится под давлением

3«8 МПа в

зависимости от конструкции заряда и двигателя при температуре 40«800 C в

течение

15«25 суток. После полимеризации технологическая игла,

определяющая внутреннюю конфигурацию заряда, извлекается. Литьевая

технология позволяет создать конструкцию заряда из нескольких топлив

(различные скорости горения, температура горения и т.д.).

Заряды изготавливаются методом проходного прессования с помощью

шнека, продавливающего через пресс-форму топливную массу, которая

образует наружную и внутреннюю формы поперечного сечения заряда, после

чего происходит отверждение заряда.

Заряд, формируемый заливкой непосредственно в корпус и склеиваемый с

внутренней поверхностью корпуса, называют скрепленным зарядом твердого

топлива (см. рис. 1.1).

Вклеиваемый заряд изготавливается предварительно и затем вклеивается в

корпус двигателя. Изготовление вклеиваемого заряда осуществляется в

толстостенной пресс-форме с внутренним диаметром , несколько меньшим, чем

у корпуса.

29

Рис. 1.7 Формы поперечного сечения зарядов всестороннего горения

а - одноканальные шашки; б - многоканальные; в - бесканальные.

Таблица 1.17

Характеристики зарядов различных форм

Число и форма

2

D

Заряд

L/D

e /D

S/(

)

поперечного

4

сечения канала

Внутриканального

горения

1«10

0,33

~4L/D

1, круг

То же

1«10

0,12«0,21

~4L/D

1, звезда (см.

табл. 1.18)

Всестороннего

горения

>1

«1

»1

См. рис. 1.7

Торцевого горения

»1

»1

~1

-

Таблица 1.18

Параметры заряда со звездообразным каналом

Число лучей звездообразного канала

6

7

8

Угол при вершине выступа заряда,0

33,53

35,55

37,30

S=const

0,15

0,14

0,12

Относительная толщина свода

S

0,21

0,19

0,18

кон =1,1S

30

Коэффициент заполнения

S=const

0,82

0,76

0,67

поперечного сечения топлива

S

0,86

0,80

0,76

кон =1,1S

Коэффициент заполнения

S=const

0,15

0,13

0,12

поперечного сечения дегрессивно

S

0,09

0,08

0,07

кон =1,1S

догорающими остатками

Заряд, изготовленный отдельно и свободно вложенный в корпус двигателя,

называют вкладным (рис. 1.8). До появления смесевых топлив единственным

способом снаряжения была свободная укладка зарядов в корпус двигателя.

Часть поверхности заряда бронируется.

Основные требования к бронирующему покрытию состоит в следующем:

химическая и физическая совместимость с ТРТ и стабильность в условиях

эксплуатации;

хорошая адгезия к поверхности заряда;

высокая эрозионная стойкость;

низкая теплопроводность;

низкий уровень дымообразования (в случае баллистидного топлива).

В многошашечном заряде (см. рис.1.6, а) число шашек, обеспечивающих

Таблица 1.19

Параметры многошашечного заряда

n

3

7

19

DПР

0,464

0,333

0,200

m=1

0,452

0,714

0,757

m=2

0,610

0,762

0,745

Конструкция заряда последних ступеней баллистических ракет должна

обеспечивать возможность прекращения работы двигателя в любой момент

времени полета в заданном диапазоне дальностей. Необходимо, чтобы к

моменту достижения скорости , соответствующей минимальной дальности,

отверстия системы отсечки тяги сообщались со свободным объемом камеры

сгорания РДТТ. С этой целью в заряде могут предусматриваться специальные

каналы.

31

В зависимости от эксплуатационных требований к РДТТ, формы заряда и

механических свойств твердого топлива выбирается способ крепления заряда в

корпусе РДТТ.

Преимущество скрепленного заряда заключается в том, что отсутствует

теплозащитное покрытие большей части внутренней поверхности, и это

способствует увеличению плотности заполнения. Стенки корпуса частично

загружены от внутреннего давления зарядом на начальном этапе работы

РДТТ.В двигателе отсутствуют специальные двигатели крепления заряда.

При свободной укладке заряда в корпус вводится устройство для

крепления заряда в виде диафрагм (рис. 1.9), радиальных опор и кольцевых

уплотнений, расположенных в зазоре между теплоизолированной стенкой

корпуса двигателя и бронированной поверхностью заряда (см. рис.1.8). Система

крепления заряда должна обеспечить прочную и надежную фиксацию при

воздействии на заряд продольных и поперечных перегрузок и вибраций.

Конструкция крепления не должна вызывать высокие локальные напряжения в

заряде, которые могут нарушать его целость, вызывать местные разрушения

заряда, приводящие к искажению диаграммы давления снижению полноты

сгорания топлива.

Рис. 1.8 Свободновложенный заряд и узлы его крепления в корпусе:

А - передний узел; Б - задний узел.

Диафрагмы предназначаются для надежного фиксирования заряда твердого

топлива в корпусе и одновременно служат колосниковой решеткой,

обеспечивающей лучшее горение заряда и полное догорание его частиц в

камере сгорания без выброса их из двигателя.

Радиальная опора для заряда твердого топлива может состоять из ряда

тонкостенных опорных элементов или планок, которые расположены по

окружности между зарядом и стенкой корпуса; опорные элементы упруго

упираются в стенку корпуса и заряд, поддерживая последний по всей длине.

Радиальная опора может быть выполнена также в виде плоских упругих полос,

которые вставляются в зазор с предварительным напряжением.

32

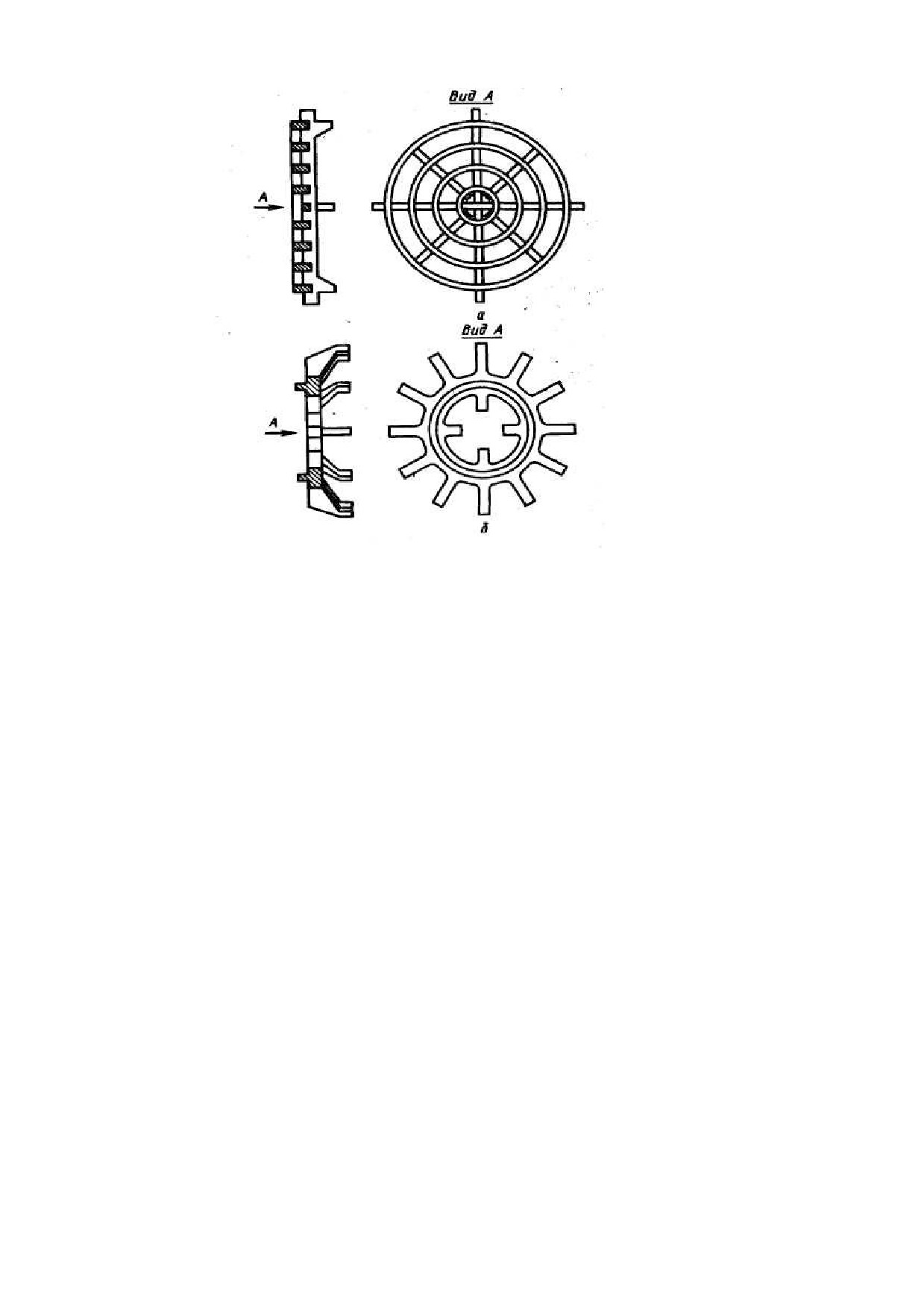

Рис. 1.9 Диафрагмы:

а - для крепления многошашечных зарядов; б - для крепления одношашечного

заряда.

1.3.3 УСТРОЙСТВА СОЗДАНИЯ УПРАВЛЯЮЩИХ УСИЛИЙ

В ракетах и ракетных двигателях на твердом топливе наибольшее

распространение получили следующие устройства и способы создания

управляющих усилий.

1. Поворотные сопловые системы, к ним относятся: одно или четыре

поворотных сопла

(между камерой и соплом

- разъем с уплотнением

,

см.рис.1.1), блок верньерных (управляющих) двигателей.

2. Сопловые насадки, а именно: поворотная выходная секция сопла,

кольцевой сферический руль - дефлектор (рис.110) и выдвижной управляющий

щиток.

3. Струйные органы изменения направления тяги: впрыск жидкости или

вдув газа в закритическую часть сопла (рис. 1.11).

4. Газовые рули (четыре или три).

5. Неподвижные рулевые сопла (например, для управления по крену).

Основная задача этих устройств - создание управляющих корректирующих

моментов по трем осям ракеты: тангажу, рысканию и крену. Нагрузка на

органы управления неравномерна по траектории полета частности, высокие

требования к органам управления предъявляются на атмосферном участке

полета, на участках разделения ступеней.

33

Создание боковых сил P

y сопровождаются изменениями осевой тяги P и

затратами энергии на работу рулевого привода, управляющего положением

устройств.

Рис. 1.10 Схема обтекания дефлектора:

1 - точка отрыва потока; 2 - косой скачок; 3 - скачок уплотнения; 4 - граница

потенциального течения.

Боковая управляющая сила, осевая тяга и нагрузка на привод изменяются в

зависимости от положения сопла и насадка, от расхода вещества во вторичной

струе.

Сравнение эффективности различных устройств можно провести по

результатам баллистического анализа ракеты. В табл.

1.20

приведены

соответствующие данные по ряду устройств для мощной транспортно-

космической ракеты при одинаковом уровне потребных управляющих сил.

Характеристики газового руля (c

, с

, шарнирный момент) и других

y

устройств уточняются агрегатными и огневыми стендовыми испытаниями с

учетом конкретной компоновки и взаимодействия материалов с продуктами

сгорания твердого топлива.

Боковая сила, возникающая при вдуве

(впрыске) газа(жидкости) в

закритическую часть сопла, складывается из реактивной силы этой струи и

равнодействующей силы давления на стенку сопла в области взаимодействия

струи с основным потоком в сопле.

Источником газа для вдува может быть автономный ГГ или ГГ,

сообщающийся с предсопловым объемом РДТТ (рис. 1.12). В этих случаях

топливо ГГ выбирается так, чтобы не подвергать клапаны системы вдува

34

чрезмерным тепловым нагрузкам и почти исключить конденсированную фазу в

продуктах сгорания (налипание которой приводит к увеличению шарнирного

момента при перемещении клапана). Газ для питания системы вдува может так

же отбираться из предсоплового объема РДТТ.

Рис. 1.11 Схема взаимодействия основного потока и вдуваемой в сопло

струи газа (а) и профили возмущений давления (б):

1 - передняя граница отрывной области; 2 - линия растекания; 3 - отверстие

вдува; 4 - линия отрыва потока из-за повышения давления при присоединении

вдуваемой струи к стенке.

Таблица 1.20

Устройства создания управляющих усилий

** Управление по крену с помощью дополнительных устройств.

*** Всего восемь щитков; для управления по крену рабочая поверхность

скошена на 1«20 .

Рис. 1.12 Схема РДТТ с системой вдува газа в сопло (а) и схема системы

впрыска жидкости в сопло (б):

1 - отверстие в перегородке между предсопловым объемом и камерой; 2 - заряд

низкотемпературного топлива; 3

- регулятор расхода газа;

4 - пороховой

аккумулятор давления;

5

- регулятор давления;

6

- бак с фреоном;

7

-

коллектор подачи фреона для впрыска.

В качестве жидкостей для впрыска в закритическую часть сопла нашли

применение фреон-12 (третья ступень ракеты «Минитмен» см. рис. 1.12, б) и

четырехокись азота, впрыск которой осуществляется в два РДТТ, работающие

одновременно с ЖРД в составе первой ступени ракеты «Титан-3С». Всего

имеется по шесть форсунок в каждом квадранте, расположены они в

сопле(d =0,96м, d а =2,71м) в сечении d вт =1,8м; в полете непрерывно

определяется N

24 форсунки, не создавая

2 O4 , который сливается через все

боковой силы и незначительно увеличивая осевую тягу; удельный импульс

впрыскиваемой N

2 O4 100м/с; Ку =0,95.

Поворотное сопло

(см. рис.

1.1) обеспечивает отклонение струи в

результате поворота на угол до 100 , присоединяется к корпусу с помощью

гидравлического или гибкого уплотнения. При этом необходимо обеспечить

приемлемый шарнирный момент. В общем виде шарнирный момент

определяется зависимостью

Мш =МПОЗ (5) + М(8) ±Мт (в) + Л/тр,

где Мпоз(б)

- позиционный шарнирный момент, пропорциональный углу

поворота органа управления 5; он связан с несовпадением центра давления

газодинамических сил с осью вращения

(определяется силами упругого

сопротивления гибких связей, например, уплотнения поворотной части сопла

относительно неподвижной); М( ) — группа моментов, зависящих от угловой

скорости движения органа управления, в которую входят моменты внешнего

демпфирования

(сопротивления внешней среды повороту); М

-

ин ( )

36

инерционный момент, возникающий из-за наличия углового ускорения при

движении органа управления; М

— суммарный момент трения,

тр

образующийся в шарнирных узлах и сочленениях.

Поворотные сопла (а также поворотные секции) требуют мощных

приводов. Одним из существенных преимуществ таких устройств управления

является высокий коэффициент качества:

К=уР

= Рхsin

=tg(900 - ),

Р

P

(1

cos

)

2

х

x

где — угол поворота сопла. Для небольших диапазонов изменения a (6...8°)

зависимость управляющей силы от угла поворота сопла практически

получается линейной.

В сопле с поворотной секцией соединение частей осуществляется в зоне

меньших давлений и температур, чем у поворотного сопла. Уплотнение

соединений осуществляется с помощью эластичной диафрагмы.

Кольцевые рули практически не создают шарнирного момента, так как

силы проходят через ось вращения. Для повышения устойчивости ха-

рактеристик кольцевого руля на конце его выполняется цилиндрический

поясок шириной h (0,02...0,04)Da.

Введение пояска приближает зависимость управляющей силы от угла

поворота к линейной. В нейтральном положении потерь тяги нет. В кольцевом

руле боковая сила создается вследствие повышения давления на внутренней,

вдвинутой в поток поверхности кольцевого руля и примыкающей части

раструба (см. рис. 1.10).

Основными составляющими шарнирного момента для кольцевого руля

являются газодинамический позиционный момент Мпог(8) и момент трения

Mjp.

Газодинамический позиционный момент Мпоз( )

= c3qaD3

, где с3

—

a

опытный коэффициент, зависящий от угла поворота руля и ширины пояска.

Момент трения МTP =fPpr, где f - коэффициент трения в опоре; P

—

у

реакция в опоре; r - радиус опоры.

Шарнирный момент газового руля

2

P

av

a

МШ=М

Ш

F b Г.Р

,

А

2

где bА - средняя аэродинамическая хорда газового руля; М

=с h ;

Ш

у

b

A

h - расстояние от центра давления до оси вращения.

37

1.3.4. ВОСПЛАМЕНИТЕЛЬНОЕ УСТРОЙСТВО

Система воспламенения (рис. Д .13) включает в себя:

первичный источник тепловой энергии;

устройство, формирующее и направляющее горячий поток;

воспламенительное устройство (ВУ), обеспечивающее воспламенение заряда

твердого топлива.

В качестве первичных источников тепловой энергии в системах

воспламенения наиболее широкое применение получили электрозапалы или

пиротехнические патроны. Они имеют мостик накаливания, находящийся

внутри инициирующего заряда. Инициирующий заряд представляет собой

навеску дымного пороха или специального пиротехнического состава

(например, гранулированный бездымный порох 50 %, соли свинца 25 %,

перхлорат калия 25 %). В процессе сгорания инициирующего заряда давление

в пиропатроне достигает 5«15 МПа, а общее время работы I'от момента

подачи тока на мостик накаливания — 1

...1,5 • 10 2 с.

Горячий газ, возникающий при вспышке инициирующего заряда, по

направляющему устройству поступает к ВУ. Направляющие устройства в

основном представляют собой полые трубки различных конструкций с

диаметром канала 5 ...10 мм и длиной 50...200 мм.

ВУ состоит из корпуса, первичного воспламенительного состава,

основного воспламенительного состава, элементов крепления. Для

крупногабаритных РДТТ в качестве ВУ применяют пусковые двигатели.

Конструкция корпуса ВУ должна удовлетворять следующим основным

требованиям.

|1. Корпус должен быть достаточно прочным, чтобы не разрушиться от

внутреннего давления со взрывом, сохранить свою конструкцию до конца

работы ВУ и сгореть во время горения топливного заряда. В РДТТ

многоразового использования ВУ не сгорает.

2. Конструкция корпуса должна герметизировать расположенный в

нем пиротехнический состав во время хранения, транспортировки и

эксплуатации воспламенителя.

3. Конструкция корпуса должна обеспечивать амортизацию ударных

нarpyзок, действующих на воспламенительный состав при эксплуатации ВУ.

При сгорании пиротехнического состава в ВУ развивается давление

до 1«З,0, МПа. Через многочисленные отверстия в корпусе после разрушения

обтюрирующей оболочки происходит истечение газов в свободный объем

камеры сгорания РДТТ.

Суммарная площадь отверстий для истечения газов ( = 1) определяется

исходя из максимального давления, допускаемого прочностью корпуса.

В малогабаритных РДТТ применяются ВУ замкнутого объема, так

называемые коробчатые воспламенители. Коробчатый воспламенитель состоит

из небольшого металлического или пластмассового корпуса, в котором находятся

38

электрозапал и воспламенительный состав. В качестве воспламенительного состава

используется гранулированный дымный порох, пиротехнические смеси.

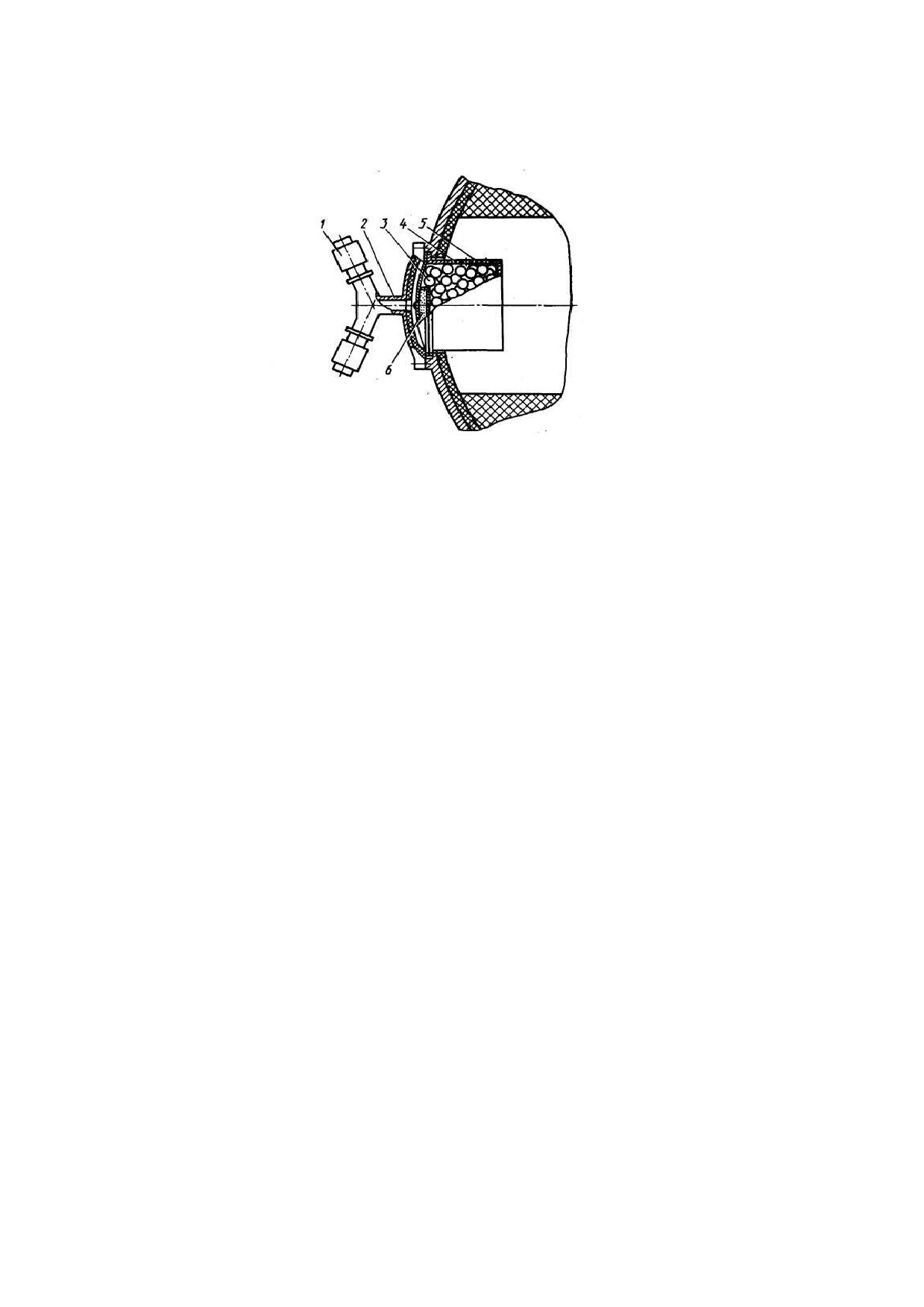

Рис.

1.13. Воспламенительное устройство РДТТ:

1 - первичный источник горячих газов; 2 - направляющее устройство; 3 - заряд

пиротехнического топлива (в таблетках); 4 — герметизирующая оболочка ВУ;

5 - корпус ВУ; 6 - промежуточный заряд

Для воспламенения зарядов крупногабаритных двигателей основной

воспламенительный заряд выполняется из быстрогорящего твердого топлива (рис.

1.14). Поток продуктов сгорания формируется сопловым насадком и

направляется на заряд РДТТ. Учитывая малое время горения воспламенительного

состава (0,1...0,3 с), конструкцию его заряда выполняют с развитой поверхностью

горения.

Масса воспламенительного устройства с зарядом из таблеток пиро-

технического топлива (см. рис. 1.13) в первом приближении пропорциональна

/

средней поверхности горения твердотопливного заряда (S

т/рте ~ W

):

т

ВУ 2,2W2/3, где mву измеряется в кг, a W В м3.

Расход из воспламенительного ГГ (см. рис. 1.14) пропорционален расходу

из РДТТ на установившемся режиме работы: mву 0,084m.

39

Рис. 1.14. Воспламенительное устройство с многоканальной шашкой

твердого топлива:

1 - корпус; 2 - каналы; 3 — заряд быстрогорящего высокоэнергетического

твердого топлива; 4 -отверстия; 5 — пирозапал; 6 — фланец; 7 — каучуковая

лента.

1.3.5. УЗЕЛ ОТСЕЧКИ ТЯГИ

С целью обеспечения заданной дальности и точности полета баллис-

тических ракет на твердом топливе осуществляется отсечка тяги последней

ступени.

Отсечка (выключение, реверс, обнуление) тяги может быть осуществлена

различными способами:

1) открыванием дополнительных сопел

-

головных

(рис.

1.15)

или боковых;

2)отделением части двигателя;

3)гашением заряда в результате:

а) открывания дополнительных сопел;

б) впрыска охладителя в ракетную камеру;

в) впрыска охладителя после вскрытия дополнительных сопел;

4) использованием подвижных механических реверсивных устройств;

5) отделением работающей основной двигательной установки путем

запуска тормозных двигателей, сообщающих работающему основному

40

двигателю кратковременный и сильный толчок в обратном направлении

и в сторону.

Возможна также отсечка тяги РДТТ с помощью комбинации каких-либо

из перечисленных способов.

Основные требования к системе отсечки тяги РДТТ баллистических ракет

состоят в том, чтобы обеспечить:

определённый тормозной импульс последней ступени ракеты;

минимальный разброс конечной скорости;

возможность стрельбы в определенном диапазоне изменения дальности.

При этом продукты сгорания топлива, истекающие из отсечных отверстий,

не должны возмущать отделившуюся головную часть.

Первое требование реализуется подбором площади проходных сечений

отсечных сопел с учетом наклона их к оси ракеты. Для надежного отделения

головной части необходимо, чтобы суммарная противотяга от всех отсечных

сопел была примерно на 10 % больше тяги основного сопла.

Рис. 1.15. Отсечка тяги РДТТ открыванием дополнительных головных

сопел (я) или отделением сопловой части (б):

1 - раструб;

2

— детонационный шнур; 3 — крышка узла отсечки; 4 -

теплозащитное покрытие; 5 - корпус РДТТ; 6 - электродетонатор

Минимальный разброс конечной скорости обеспечивается конструкцией

узла отсечки тяги, предусматривающей его быстрое вскрытие взрывным

способом

(подрыв пироболтов или детонирующих зарядов), а также

применением двухступенчатой отсечки тяги РДТТ. Такая система основана на

последовательном вскрытии реверсивных сопел с определенным временным

интервалом.

Для уменьшения возмущения воздействия продуктов сгорания топлива,

истекающих из отсечных сопел на отделившуюся головную часть, отсечное

сопла располагают на переднем днище под углом к оси ракеты. Возможность

стрельбы в определенном диапазоне изменения дальности обеспечивается

конструкцией заряда. Возможны варианты расположения узлов отсечки тяги на

боковой поверхности РДТТ.

41

Рис. 1.16. Выключение тяги РДТТ перемещением сопла по коническим

болтам:

а — до выключения тяги; б - после выключения тяги; 1 - сопловая часть

корпуса; 2 — конический болт; 3 - разрывной болт (условно показан один); 4 -

фланец сопла.

На схеме, приведенной на рис. 1.16, отсечка тяги РДТТ основана на

перемещении сопла по коническим болтам, выступающим за сопловой фланец

и имеющим более широкую часть на заднем конце. На маршевом режиме сопло

удерживается частично из-за плотной посадки на конических болтах, частично

пироболтами. После срабатывания пироболтов по команде на обнуление тяги

сопло отодвигается по коническим болтам на некоторое расстояние.

Происходит их протяжка через отверстия во фланце, сопло останавливается, и

в сопловой части корпуса образуется большое окно, площадь которого

превышает площадь критического сечения сопла в несколько раз. Время

перемещения сопла порядка (1...2) 10 2 с, расстояние примерно 20 см. Часть

газов, вытекающих через это большое окно, тормозится на скошенном

сопловом фланце и тем самым создает некоторое усилие, направленное назад.

После опорожнения двигателя заряд гаснет.

Такой способ отодвигания сопла с постоянным его торможением на

конических болтах почти не приводит к увеличению осевых перегрузок в

период отсечки.

1.4. МОДЕЛИРОВАНИЕ РАБОЧИХ ПРОЦЕССОВ В РДТТ

Основные элементы РДТТ находятся в непосредственном контакте,

скреплены друг с другом, они обтекаются высокотемпературным потоком

продуктов сгорания твердого топлива при большом давлении.

Математические модели рабочих процессов в РДТТ позволяют выполнить:

1) термодинамический расчет параметров продуктов сгорания твердого

топлива;

2) расчет поверхности горения заряда;

3) определение скорости горения твердого топлива;

4) определение состава и размеров частиц конденсированной фазы

42

на поверхности горения;

5) расчеты установившихся течений идеального газа и смеси газа и

частиц конденсированной фазы на различных участках тракта

двигателя:

в канале заряда твердого топлива, в предсопловом объеме, в до-,

транс- и сверхзвуковой частях соплового блока, включая устройства

создания управляющих усилий; оценку параметров выпадения частиц;

6) расчеты нестационарных течений в РДТТ при выходе на режим и

отсечке тяги;

7) расчеты вязкого течения и процессов тепломассообмена в двигателе;

определение режимов и параметров отрывного обтекания элементов;

8) расчеты уноса материалов тракта из-за воздействия газовой фазы

рабочего тела и при соударении с потоком частиц

конденсированнойфазы;

9) расчеты напряженно-деформированного состояния элементов РДТТ.

Реализация математического моделирования возможна вычислительной

системой, являющейся подсистемой САПР РДТТ.

На низших уровнях проектирования в задачах анализа окончательно

выбранной конструкции РДТТ необходимо выполнить большой объем

вычислений при прямом моделировании процессов с высокой точностью; при

этом специалисты по сути дела выполняют вычислительный эксперимент.

Здесь применима концепция пакета прикладных программ (ППП).

Такой пакет приведен в работе [2], и с его помощью можно организовать

цикл вычислений одно- и двухфазных течений в соплах, значения импульса и

потерь из-за трения, рассеяния и химической неравновесности. Пакет содержит

набор модулей для выполнения расчетов значений требуемых параметров, базу

данных по свойствам индивидуальных веществ, а также ряд сервисных

программ.

Вычисление удельного импульса, состава и переносных свойств продуктов

сгорания металлизированных топлив можно реализовать ППП работы [25].

Этот пакет также содержит набор расчетных и сервисных модулей, базу

данных по свойствам индивидуальных веществ.

Параметры газовой динамики и пограничного слоя в энергетических

установках могут быть вычислены с помощью ППП ГАММА [21], основанного

на модульном принципе составления программы.

Проблемно-ориентированный и программный комплекс для мате-

матического моделирования газодинамических процессов в системе полостей,

содержащих продукты сгорания твердого топлива, предусматривает (ДАН,

т.293, № 1, 1987, с. 33-37):

1) разбиение свободного объема на характерные; из

25 характерных

объемов одновременно можно использовать до пяти. Конфигурация сво-

бодного объема задается с помощью специального языка

воспроизведения геометрических форм;

2) решение для выделенных характерных объемов одной и той же

системы уравнений, например n+8 уравнений осесимметричного тече-

43

ния смеси п сортов идеального газа с частицами одинакового размера;

3) использование алгоритма распада разрыва для сопряжения двух

характерных объемов, имеющих общую границу. В итоге параметры в

каждом из характерных объемов в пределах одного шага интегрирова-

ния рассматриваются независимо.

Моделирование процессов термогазодинамики и тепломассообмена в

РДТТ сложными алгоритмами требует устройств представления в ЭВМ

геометрии тракта, толщин элементов для автоматизированной подготовки

специальными программами разностных сеток и сеток конечных элементов.

Другая группа блоков содержит менее точные, но быстрые алгоритмы

(например, различные регрессионные соотношения), которые применяют для

вычисления параметров рабочих процессов на высших уровнях проектирования

и формирования требований технического задания для подсистем низшего

уровня. Процесс проектирования на высших уровнях происходит в

интерактивном режиме общения проектировщиков и специалистов с ЭВМ; его

реализация требует набора периферийных устройств вычислительной техники,

позволяющего организовать алфавитно-цифровой и графический диалог с ЭВМ.

При математическом моделировании "быстрые" алгоритмы обычно

используются на этапе синтеза РДТТ в условиях некоторой неопределенности

работоспособности конструктивных нововведений, свойств материалов,

режимов многофазного течения и его воздействия на материалы стенок.

Из большой размерности вектора проектных параметров, подлежащего

анализу и определению как наилучшего, а также вектора физических

характеристик и формализованного вектора ограничений вытекает

необходимость декомпозиции и создания иерархической структуры про-

ектируемой ракеты. Так, вектор проектных параметров РДТТ уже выбранной

схемы (рис. 1.17) содержит десятки компонент:

Рис. 1.17. Геометрические проектные параметры РДТТ.

44

Иерархия подразумевает подчинение одних элементов ракеты другим,

ранжирование системы на уровни и дает возможность распараллелить процесс

анализа и принятия решений на разных уровнях. Ракета есть система высшего

уровня, а двигатели представляют собой элементы системы. В свою очередь,

двигатель есть система по отношению к корпусу, заряду, сопловому блоку,

которые являются системами по отношению к конструктивным элементам.

Входом в систему каждого уровня являются технические задания, выходом

служат значения компонент вектора проектных параметров; процессором

являются конструкторы, технологи и специалисты в области газодинамики,

тепломассообмена и прочности

^вместе с ЭВМ). Проектирование обычно

проводится методом последовательных приближений. При этом необходимо

учитывать непосредственную взаимозависимость конструктивных элементов

РДТТ, неточность сведений о параметрах многофазного рабочего тела и режи-

мах течения в некоторых областях, о механизмах воздействия таких потоков

на стенки отдельных участков тракта, а также о характеристиках новых

конструкционных и теплозащитных материалов в конкретных условиях.

Особые проблемы возникают в случае применения нового твердого топлива

вследствие всестороннего влияния его характеристик и свойств на

энергомассовое совершенство РДТТ (рис. 1.18).

45

содержание .. 1 2 3 ..