содержание .. 50 51 52 53 54 55

Тягач Татра T815. Разборка и сборка головки цилиндра двигателя T3C-928.90/572

а) Причина разборки и сборки

-

Разборка и сборка головки цилиндра является частью разборки и сборки двигателя (См. Подглава

1.5.54).

б) Технические условия

1. Технические условия указаны как составляющая часть порядка разборки и сборки двигателя (См.

Подглава 1.5.54).

в) Порядок разборки

-

Головку цилиндра зажать в зажимном устройстве (напр., в тисках с мягкими губками) так, чтобы сторона камеры сгорания была наверху.

-

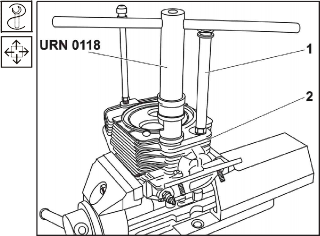

Используя приспособление URN 0118, отвинтить с головки цилиндра 2 две защитные трубки 1.

Рис. 1.482 Защитные трубки снятие

-

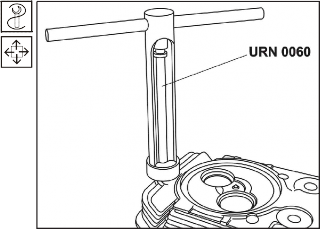

Используя приспособление URN 0060, отвинтить с головки цилиндра сливную трубку.

Рис. 1.483 Сливная трубка снятие

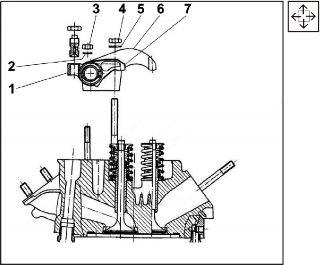

Рис. 1.484 Разборка стойки коромысла

-

Повернуть головку цилиндра в приспособлении (стороной камеры сгорания вниз). Отвинтить гайки 3, 4, снять пружинные шайбы 2, 5, снять стойку коромысел 1 с коромыслами.

-

Со стойки коромысел 1 снять стопорные кольца и прокладки коромысел, снять коромысло выпускного 6 и коромысло впускного клапанов 7, включая втулки коромысел. Втулки коромысел снять с коромысел.

Рис. 1.485 Датчик температуры головки -

снятие

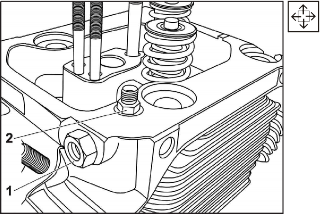

Рис. 1.486 Головка цилиндра 1

-

С передней поверхности головки (относится к 7-й и 8-й головкам цилиндра) со стороны выхлопа отвинтить датчик температуры головки цилиндра 1 и уплотнение 2.

-

С передней поверхности головки со стороны топливного насоса отвинтить резьбовую втулку 1 и прямой штуцер 2.

-

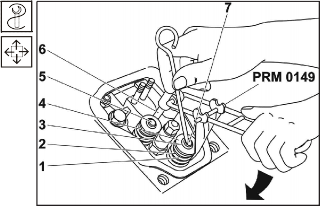

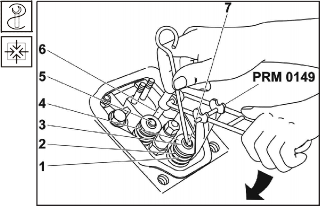

Сжать клапанные пружины 1, 2 с помощью приспособления PRM 0149. Приспособление прикрепить к болту крышки головки 6. Со стержня впускного (выпускного) клапана снять конусные втулки 3. -

Приспособление PRM 0149 ослабить, снять тарелку клапанных пружин 4. Снять клапанные пружины (наружную 1, внутреннюю 2), уплотнение клапана и шайбу клапанных пружин.

-

Снять впускной клапан 5 (клапан выпускной

7) с головки цилиндра.

-

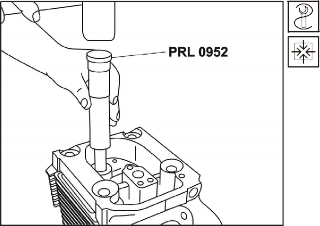

Головку цилиндра подогреть прим. до 250 °С (напр., в электрической печи - но не пламенем автогена), изношенные или поврежденные направляющие клапанов 1 выпрессовать с помощью толкателя PRL 0952 со стороны камеры сжатия головки цилиндра.

-

Снять седла клапанов 1 с головки цилиндра. Снять седла клапанов с головки цилиндра, не повредив ее, можно, произведя наварку с внутренней стороны седла (по всей окружности) обычным электродом с

основной обмазкой.

Примечание:

В результате наварки наружный диаметр седла уменьшится настолько, что его можно легко снять с головки цилиндра ( „ударив“ головку о подходящую прокладку, седло выпадет).

Рис. 1.487 Головка цилиндра - 2

Рис. 1.488 Направляющие клапанов –

выпрессовка

Рис. 1.489 Седла клапанов - снятие

-

Очистить головку цилиндра от остатков нагара и загрязнений. Проверить демонтированные детали, прочистить резьбу на всех шпильках, очистить или отремонтировать поверхности соприкосновения, поврежденные детали заменить новыми. В случае сильного износа головку цилиндра отбраковать.

г) Порядок сборки

Рис. 1.490 Развертывание направляющей клапана

-

Если во время демонтажа (выталкивания) направляющей клапана произойдет увеличение отверстия в головке цилиндра, то необходимо использовать нестандартную направляющую клапана.

-

Произвести развертывание увеличенного отверстия в головке цилиндра разверткой:

-

для направляющей с припуском 0,25 мм

до 17,25 мм H7

-

для направляющей с припуском 0,5 мм до

17,5 мм H7

-

-

Головку цилиндра нагреть до температуры

250° C.

-

Направляющую клапана вставить в отверстие в головке цилиндра.

-

Направляющую клапана вбить толкателем PRL 0952 в головку цилиндра. Вбивание произвести в направлении оси направляющей клапана.

Примечание:

Направляющая клапана запрессована с

превышением 0,05

- 0,08

мм. Внутренний

Рис. 1.491 Запрессовка направляющей клапана

диаметр направляющей впускного и

выпускного клапана после запрессовки не должен быть больше 10 + 0,035 мм.

-

Измерить диаметры для седел в головке; если измеренное значение у седла впускного клапана составляет 54 + 0,030 мм а у седла выпускного клапана 47 + 0,025 мм использовать новые седла нормальных размеров.

-

Если размеры больше указанных значений, монтировать нестандартные седла. Для их использования, однако, необходимо путем обработки увеличить размеры седел до значений:

Размеры седел клапанов

-

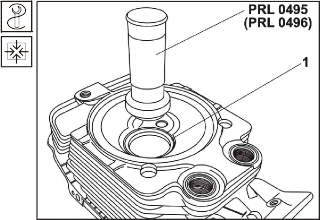

Седла клапанов 1 вбить с помощью толкателей PRL 0495 и PRL 0496, перед этим головку цилиндра подогреть до температуры прим. 250 °С.

Примечание:

Седла клапанов запрессованы с превышением 0,20 мм.

-

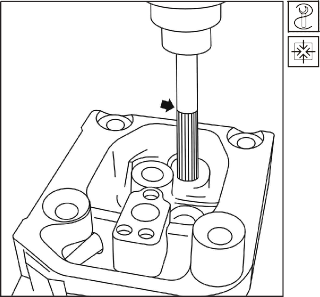

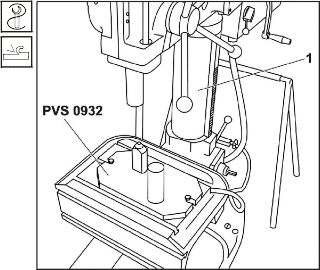

Закрепить на колонне сверлильного станка 1 приспособление для закрепления головки цилиндра при фрезеровании седел клапанов PVS 0932.

Рис. 1.492 Запрессовка седел клапанов

Рис. 1.493 Закрепление приспособления PVS 0932

Рис. 1.494 Фрезерование седел- 1

Рис. 1.495 Фрезерование седел - 2

-

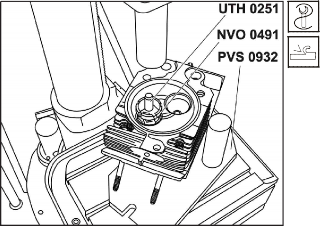

Насадить на приспособление PVS 0932 головку цилиндра так, чтобы направляющий штырь UTH 0251 проходил через направляющую впускного клапана.

-

Насадить на направляющий штырь фрезу

NVO 0491.

-

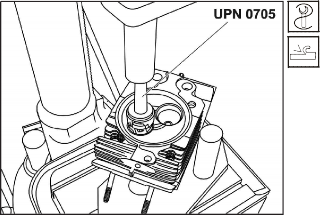

Насадить на шпиндель сверлильного станка конус с поводком для фрезерования клапанов UPN 0705.

-

Установить шпиндель сверлильного станка так, чтобы ось конуса с поводком совпадала с осью направляющего штифта, шпиндель арретировать.

-

Установить рабочее число оборотов в диапазоне 28 - макс. 38 oб./мин.

-

Произвести фрезерование поверхности соприкосновения впускного клапана на угол 119°.

-

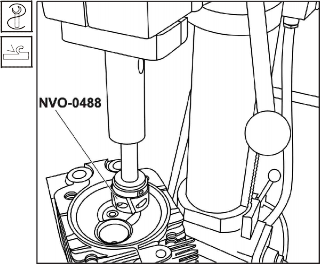

Снять фрезу NVO 0491, установить фрезу NVO 0488, отрегулировать седло впускного клапана так, чтобы диаметр ребра перехода от угла 119° на 90° составил 47,5 + 0,3 мм.

-

Снять фрезу NVO 0488, снять головку цилиндра с приспособления PVS 0932.

-

Снять направляющий штырь UTH 0251 и установить штырь UTH 0250.

-

Установить на приспособление головку цилиндра так, чтобы штырь проходил через направляющую выпускного клапана.

-

Установить шпиндель сверлильного станка так, чтобы ось конуса с поводком совпадала с осью направляющего штыря, шпиндель арретировать.

-

Установить на направляющий штырь фрезу NVO 0488, провести фрезерование поверхности соприкосновения седла выпускного клапана углом 89°.

-

Снять фрезу NVO 0488, становить фрезу NVO 0493, отрегулировать седло выпускного клапана так, чтобы диаметр ребра перехода от угла 89° на 50° составил 42 + 0,3 мм.

-

Снять фрезу NVO 0493, снять головку цилиндра с приспособления PVS 0932.

-

Снять направляющий штырь UTH 0250, приспособление PVS 0932 снять со сверлильного станка.

Рис. 1.496 Фрезерование седел - 3

Примечание:

-

Во время обработки проверять глубину фрезерования седел клапанов.

-

У седла впускного клапана контроль производить с помощью контрольного клапана MMJ 0824 и калибра для измерения глубины MHH 0300.

-

У седла выпускного клапана – с помощью контрольного клапана MMJ 1045 и калибра для измерения глубины MHH 1181.

-

Если поверхность соприкосновения обработана на правильную глубину, то наружные кромки с той стороны измерителя, которая обозначена допуском “0“ должны лежать точно на поверхности стального кольца, а средняя кромка измерителя должна без зазора касаться с тарелки контрольного клапана.

-

Если наружные кромки измерителя не соприкасаются с поверхностью соприкосновения стального кольца, осторожно продолжать проводить фрезерование.

-

Глубина фрезерования обработанного седла не должна превысить у впускного клапана 1,6 + 0,4 мм,

а у выпускного клапана 2,8 + 0,4 мм.

-

Данные значения проверять другой стороной измерителей MHH 0300 и MHH 1181.

-

Если фрезерование седел произведено правильно, то не надо притирать клапаны и седла.

Рис. 1.497 Фрезерование поверхности соприкосновения форсунок

Рис. 1.498 Насадка уплотнительных колец

-

-

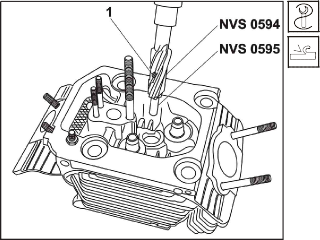

Установить в седло развертки распылителя форсунки NVS 0594 развертку NVS 0595, зафиксировать шпилькой 1.

-

На этот комплект насадить вороток MORSE 2 UPN 0909 (или похожее приспособление) и фрезеровать поверхность соприкосновения для форсунки.

ПРЕДУПРЕЖДЕНИЕ:

При фрезеровании поверхности соприкосновения можно отнять макс. 0,2 мм, т.е. размер между поверхностью соприкосновения форсунки и дном головки цилиндра (утапливание форсунки), не должен быть меньше 21,8 ± 0,1 мм макс 21,6 мм.

Если данный размер будет меньше, то его можно отрегулировать во время монтажа с помощью более толстой прокладки (из отожженного материала Cu).

-

Очистить головку цилиндра от загрязнений, появившихся при обработке поверхности соприкосновения для форсунки, продуть воздухом.

-

Очистить впускной и выпускной клапаны, стержни клапанов погрузить в моторное масло прим. на 20 мм и вставить в направляющую клапанов в головке цилиндра.

Примечание:

-

максимальный зазор стержня впускного клапана в направляющей клапана не должен превышать 0,25 мм.

-

максимальный зазор стержня выпускного клапана в направляющей клапана не должен превышать 0,20 мм.

-

-

На направляющей впускного и выпускного клапанов установить прокладки пружин клапанов.

-

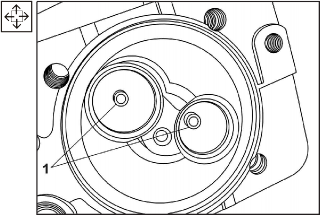

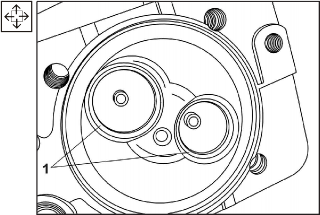

На направляющую обоих клапанов надеть уплотнительные кольца для снятия масла. Перед монтажом уплотнительные кольца 1 замочить прим. на 30 мин. в чистом моторном масле.

-

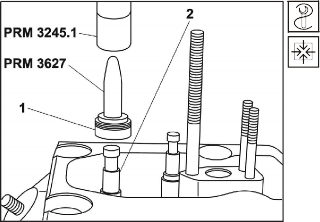

Резиновое уплотнительное кольцо 1 надеть пружиной вверх на монтажную втулку PRM 3627.

-

Втулку PRM 3627 насадить на стержень клапана и с помощью толкателя PRM 3245.1 вбить на посадку направляющей клапана 2.

-

Надеть на впускной клапан 5 (выпускной клапан 7) внутреннюю пружину 2, наружную пружину 1 и тарелку клапанных пружин 4.

-

Насадить на болт 6 крышки головки цилиндра приспособление для сжатия пружин PRM 0149, сжать пружины клапанов, в замок в стержне клапана вставить двойную конусную втулку 3.

-

Проверить установку конусов клапанов, герметичность клапанов (последовательно наливая технический бензин во впускной и выпускной каналы – проверка просачивания

или с помощью вакуумтестера). Рис. 1.499 Головка цилиндра - 2

-

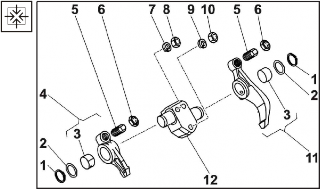

Втулку коромысла 3 запрессовать в коромысло впускного клапана 4 и в коромысло выпускного клапана 11.

-

Оси стойки коромысел 12 смазать графитным смазочным материалом.

-

На оси стойки коромысел 12 надеть коромысло выпускного клапана 11 и коромысло впускного клапана 4.

-

Установить прокладки коромысла 2 и закрепить весь комплект стопорными кольцами 1.

-

К коромыслам 4 и 11 привинтить установоч- ные болты 5 вместе с контргайками 6.

-

Стойку коромысел 12 насадить на шпильки головки цилиндра.

-

На шпильки надеть пружинные шайбы 7, 9 и привинтить гайки 8, 10.

-

К головке цилиндра 1, закрепленной в тисках, привинтитьключом URN 0060 слив- ную трубку масла 2 на высоту 210 ± 0,5 мм.

-

К головке цилиндра 1 с помощью ключа URN 0118 привинтить две защитные трубки 5 штанг привода клапанов на высоту 201 ± 0,5 мм.

-

Vэљku trubek mмшit od dosedacн plochy trubek mмшidlem MHH 0876.

-

Резьбу трубок смазать замазкой LOCTITE 222.

-

Установить новое силиконовое уплотнительное кольцо 3 на сливную трубку масла 2 и новые силиконовые уплотнительные кольца 4 на защитные трубки штанг привода клапанов 5.

Рис. 1.500 Сборка стойки коромысла

Рис. 1.501 Установка трубок на головку цилиндра

Рис. 1.502 Датчик температуры головки –

установка

-

К передней поверхности головки (относится к 7-й и 8-й головкам цилиндра) со стороны выхлопа привинтить датчик температуры головки цилиндра 1 и уплотнение 2.

содержание .. 50 51 52 53 54 55