Ford Focus RS (2011 year). Manual - part 137

During sanding, material is mechanically removed

from a surface.

In the paint shop, carborundum or silicon carbide

abrasive on a substrate of paper or cloth are the

most common sanding materials used.

Carborundum is a very hard mineral consisting

mostly of aluminum oxide. During use carborundum

becomes blunt and wears away.

Silicon carbide has a very high degree of hardness,

but is more brittle than carborundum. When silicon

carbide is used, the mineral grains break. New long

and pointed profiles are formed.

Use of the correct sanding paper depends on the

application, the substrates and the tools used. The

following table can be used as a guideline, but the

recommendations of the supplier of the auxiliary

materials and additive materials must be followed.

Sanding system

Grade

Working area

Application

Orbital sander, dry

to P150

Equalizing paint system

transition

Body work, corrosion

damage

Hand sanding, dry

Orbital sander, dry

P80 - P150

Rough sand

Stopper

Orbital sander, dry

P240 - P320

Fine sand

Hand sanding, dry

Orbital sander, dry

P120 - P180

Rough sand

Spray stopper

Orbital sander, dry

P240 - P320

Fine sand

Hand sanding, dry

Orbital sander, dry

P400 - P500

Filler fine sand

Filler sanding work

Hand sand, wet

P800 - P1200

Orbital sand, dry

P400 - P500

Old paint

Top coat

Hand sand, wet

P800 - P1200

Hand sand, wet

P1000 - P2000

Touch-up paint surfaces

Hand sand, wet

P2000 - P3000

Sanding out faults

Paint damage

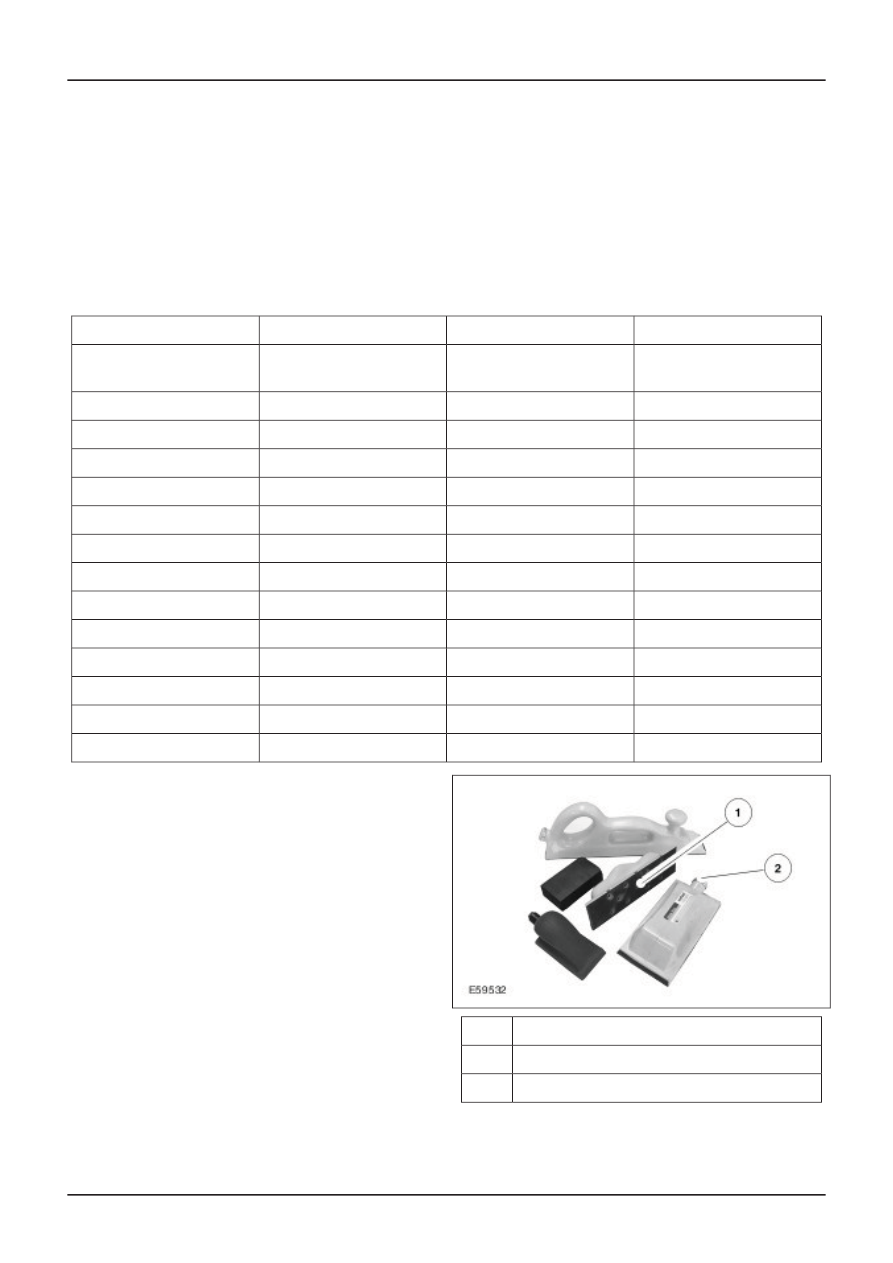

Soft Pads are recommended for manual refinishing

of contours, curves and difficult to reach areas. On

a Soft Pad the abrasive is found on a coarse

structured fleece. Because of this, it is very flexible,

does not kink and does not slip in the hand. This

enables a fine and even finish to be achieved.

Description

Item

Extraction bores

1

Connection for extraction equipment

2

Notes on working with sanding tools:

G468095en

501-36-

32

Paint - General Information

501-36-

32

DESCRIPTION AND OPERATION