Ford Focus RS (2011 year). Manual - part 113

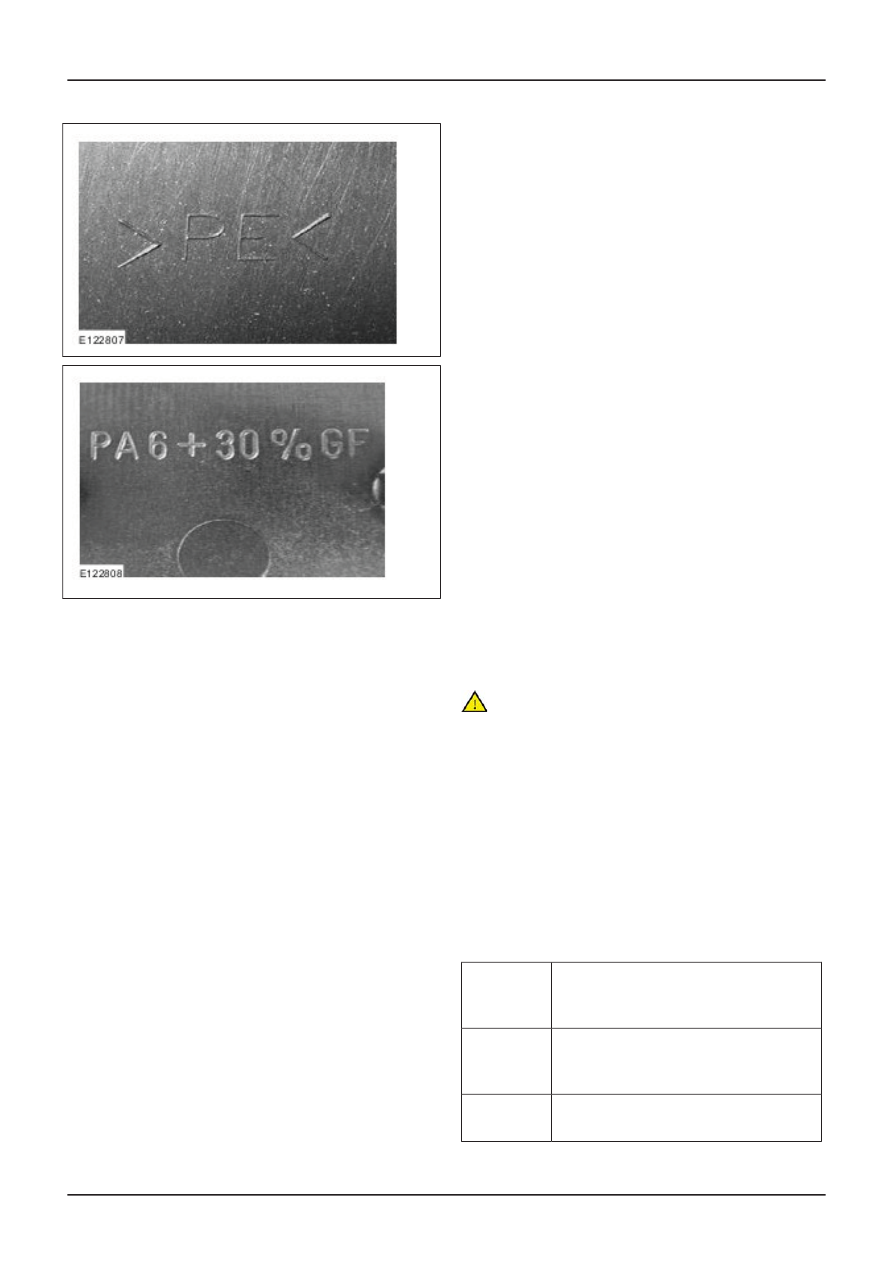

NOTE: The identification of the type of plastic is

necessary for the plastic welding process in order

to determine the correct welding rod (welding

material) to use.

If an identifier is missing or cannot be made out,

the following easy to perform tests will help:

Visual Inspection

Visual inspections mainly serve to identify PUR

and GRP materials. Thermoplastic components

are often painted and are therefore difficult to

identify.

Identification characteristics:

• When PUR cracks or similar damage occurs,

pores of foam can be seen.

• GRP can be recognized by the glass fiber

structure on the inside.

Mechanical test:

The plastic group can be determined by a sound

test:

• Degree of hardness - the higher-pitched the

sound, the harder the plastic.

• Elasticity - the more muffled the sound, the

higher the elasticity of the plastic.

Sanding test

In this a place is chosen which will not be visible

later, and the finger belt sander is used to sand the

plastic.

The plastic group can be determined using the

pattern of the dust:

• Thermosets produce a white dust.

• Thermoplastics smear and do not produce dust.

Float test in water:

Take a small piece of plastic from the component

to be repaired and test whether it floats on water

(PP-EPDM, HD-PE, PP) or sinks (PVC/U, PVC/P,

ABC, PC).

Nature of the surface

The surface of plastics can be categorized as rigid

(PVC-U, PVC-P) and waxy (PP/EPDM, HD/PE,

PP).

Adherence test using welding rod

Heat a welding rod that is identified with the type

of material and the plastic component using the

hot air gun. Press the welding rod onto the plastic

component to be welded. When the welding rod

cools down, if it remains stuck to the component

or can only be removed with great difficulty, then

it can be assumed that the two are made of the

same plastic. When pulling away from PP/EPDM,

HD/PE and PP, this can lead to strings.

CAUTION: Danger of poisoning! When

burned, most plastics release vapors

harmful to health. Ventilate the room well

and use respiratory protection. Where

possible work using an extraction system.

Burning test

Every plastic has a characteristic behavior and

smell when burned. Using a knife, cut off a small

piece from the component to be repaired, remove

any dirt and paint residues and set light to the small

chip. Now observe the burning behavior. Compare

the color, type and smell of the smoke with the

results from the following table.

Plastic recognition using a

burning test

Short

descrip-

tion

Blackish smoke, the material drips

like a candle when burning and

smells like wax.

ABS

No smoke, draws filaments, smells

like burnt horn.

PA

G506663en

501-25-

59

Body Repairs - General Information

501-25-

59

DESCRIPTION AND OPERATION