Lotus Elise / Lotus Exige. Instruction - part 7

Page 2

Lotus Service Notes

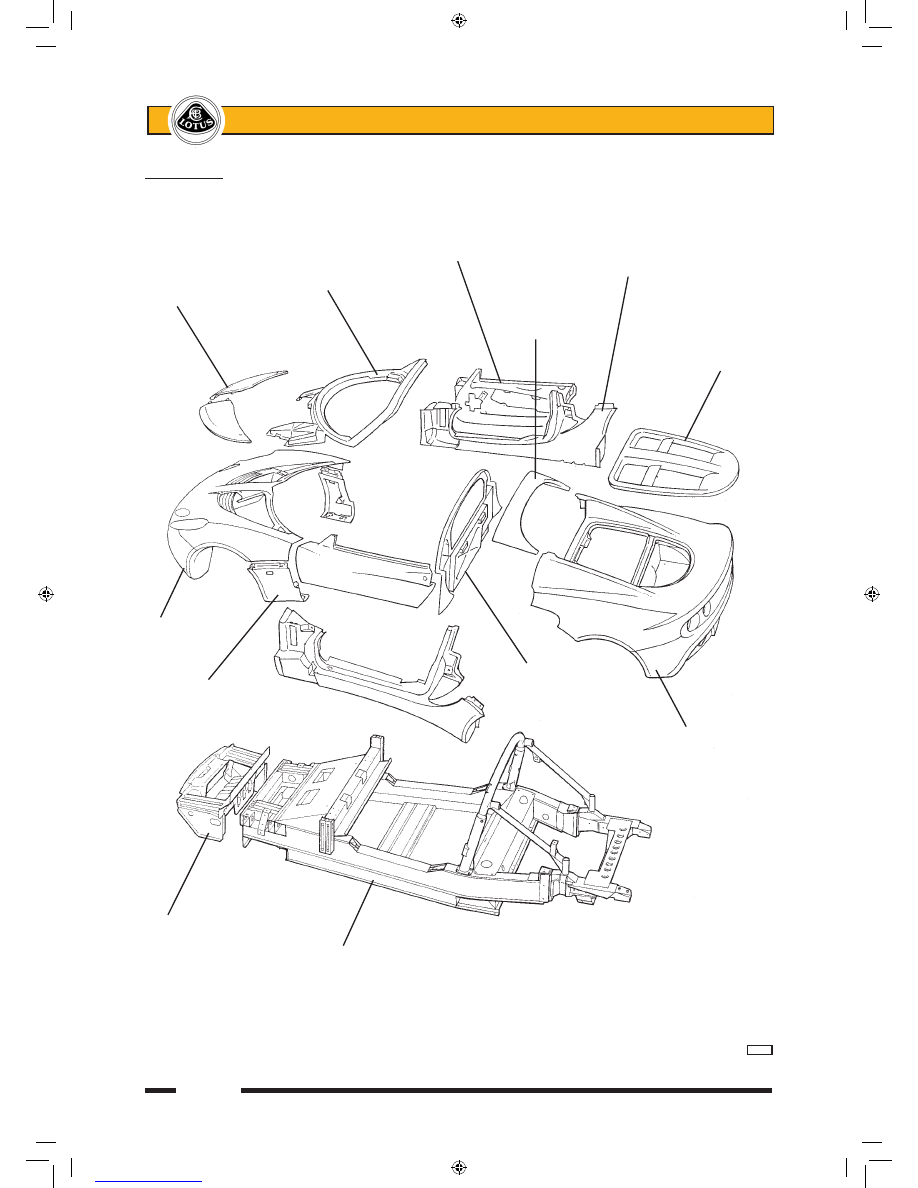

Section BQ

Body Panels

Door

shell

Windscreen Sill panel

Front access frame

panel Rear

window

shroud

Engine

cover lid

Front

clamshell

Cabin rear

Door hinge bulkhead

cover panel

Rear clamshell

Front crash

structure

Chassis frame

b277b

sn_bq_cyclone.indd 2

03/03/2006 10:53:38