Буровая лебедка ЛБУ-1200К. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ (ЛБ1200.00.00.000 П3)

1 ОПИСАНИЕ И ПАРАМЕТРЫ БУРОВОЙ ЛЕБЕДКИ ЛБУ-1200К

1.1 Назначение, краткая характеристика буровой лебедки ЛБУ-1200К

Буровые лебёдки выполняют следующие функции: натяжение и

наматывание на барабан ведущей струны каната талевой системы при

подъеме, сматывание каната при спуске бурильных и обсадных колон и

ненагруженного крюка с элеватором, как во время СПО, так и бурения, при

наращивании, подаче и других операциях.

Лебёдка должна осуществлять регулирования скорости спуска и

полную остановку крюка на всей длине его хода; натяжение

вспомогательного каната при свинчивании и развенчивании колонн (при

отсутствии специальных ключей), при подъеме и спуске грунтоносок и

подъем различных грузов, оборудования и вышек в процессе монтажа и

демонтажа установок. В некоторых конструкциях лебедка служит для

передачи вращения ротору.

Спуск и подъем бурильных колон производят много раз, все операции

повторяются систематически в строго определенной последовательности, а

нагрузки на лебедку при этом носят циклический характер. При подъеме

крюка мощность подводится к лебедке от двигателей, а при спуске,

наоборот, тормозные устройства должны преобразовать освободившуюся

энергию в теплоту. Для лучшего использования мощности во время

подъема крюка с переменной по величине нагрузкой приводы лебедки

должны быть многоскоростными.

Управление лебедкой сосредоточено на посту бурильщика,

который расположен на буровой площадке. Лебедка, вспомогательный

привод лебедки, привод лебедки устанавливаются на рамы-секции

основания. Все рамы-секции конструктивно выполнены таким образом,

N=645кВт n=740об/мин

Обозначение

Наименование

Муфта

шиннопневматическая

Муфта

шиннопневматическая

сдвоенная

Тормоз

электромагнитный

порошковый

Рисунок 1.2 - Кинематическая схема буровой установки БУ-3000ЭУК(ЭУК-1М), включая буровую лебедку ЛБУ-1200К

Согласно ГОСТ 12.2.041-79, к ленточным тормозам предъявляются

следующие требования:

тормозной момент должен быть достаточным для надежного

удержания в неподвижном состоянии колонны труб наибольшей

Рисунок 1.3 - Кинематические схемы ленточных тормозов

лебедок: а — У2-2-11, У2-5-5; б - ЛБУ-1100, в — ЛБУ- 1700,

ЛБУ-3000, г — У2-30

массы, соответствующей допускаемой грузоподъемности лебедки;

привод тормоза должен обеспечить плавное регулирование

тормозного момента и мягкую посадку на стол ротора спускаемой в

скважину колонны труб;

тормоз должен растормаживаться одновременно с включением

привода лебедки;

температура на поверхностях трения фрикционной пары не должна

превышать

допускаемой

температуры

нагрева

материалов,

используемых в тормозной паре;

с коленчатым валом посредством обоймы О и кронштейнов К. При

торможении коленчатый вал поворачивается и сбегающие концы лент

перемещаются по дуге, описываемой радиусом шатунных шеек.

После выбора свободного хода фрикционные накладки

прижимаются к тормозным шкивам. Величина свободного хода зависит

от радиальных зазоров между фрикционными накладками и

тормозными шкивами, образующихся при растормаживании.

Направление вращения барабана при спуске должно совпадать с

направлением углового смещения тормозных лент при торможении

лебедки. В этом случае вращающиеся шкивы будут затягивать

тормозные ленты и благодаря этому уменьшатся усилия, необходимые для

торможения. При подъеме тормозные шкивы, вращаясь в обратном

направлении, будут отбрасывать тормозные ленты и тем самым

способствовать растормаживанию лебедки

одновременно

с

включением ее привода.

Поворот коленчатого вала для замыкания и размыкания тормоза

осуществляется тормозной рукояткой. В лебедках, расположенных на

полу буровой площадки, тормозная рукоятка устанавливается на

консоли тормозного вала

(рисунке

1.3, а). В лебедках, которые

находятся под полом буровой площадки

(рисунке

1.3, б, в, г),

тормозная рукоятка с валом 13 на подшипниках 11 монтируются на

полу буровой площадки и соединяются с коленчатым валом

8

посредством рычагов 12, 15 и тяги 14.

Для оперативного торможения лебедки наряду с ручным

используется пневматический привод, состоящий из тормозного цилиндра

7, шток которого соединяется с мотылевой шейкой 5 коленчатого вала, и

регулятора управления

6. Пневматический привод облегчает труд

бурильщика при спуско-подъемных операциях. В лебедках большой

Крепление тормозных колодок при помощи болтов и заклепок с

потайными головками более трудоемко. Между колодками с зазором 1,7

— 4,2 мм установлены дистанционные планки

15, способствующие

плотному и равномерному

поверхности тормозных шкивов.

Равномерность радиального зазора между тормозными накладками и

шкивом по дуге обхвата регулируется пружинными оттяжками 16 и

опорными роликами 17. Одновременно пружинные оттяжки служат для

отвода ленты от шкива при растормаживании лебедки. Тормозные

шкивы и диски барабана 13 между собой соединяются на скользящих

посадках.

Рисунок 1.4 - Ленточный тормоз буровой лебедки

Небольшая глубина центрирующих посадочных поверхностей

облегчает их сборку. Балансир 5 служит для выравнивания натяжения

тормозных лент и представляет собой стальной равноплечий рычаг.

Балансир поворачивается на оси, установленной в стойке 3, которая

крепится болтами к раме 4 лебедки. К балансиру посредством болтов

величину которого по требованиям безопасности следует постоянно

контролировать в процессе эксплуатации лебедок.

Привод ленточного тормоза состоит из коленчатого вала

2,

установленного на радиальных сферических подшипниках, корпуса 9

которых закреплены на раме лебедки. Шатунные шейки коленчатого вала

посредством тяг соединяются со сбегающими концами тормозных лент.

Обойма тяги надевается на вал и устанавливается на полувтулках из

антифрикционных материалов. Согласно требованиям безопасности

(ГОСТ 12.2.041—79), конец тормозной рукоятки при замкнутом тормозе

должен отстоять от пола площадки бурильщика на расстоянии не

менее 80 — 90 см, а прикладываемое к рукоятке мускульное усилие не

должно превышать

250 Н.

Увеличение угла поворота рукоятки при замыкании тормоза

свидетельствует о чрезмерном радиальном зазоре между тормозными

накладками и шкивами, вызванном их износом в процессе эксплуатации.

Для восстановления нормального положения рукоятки при замыкании

тормоза необходимо уменьшать образовавшийся зазор путем подтяжки

тормозных лент резьбовыми стаканами балансира. Рукоятка тормоза,

как указывалось, устанавливается на конце тормозного вала либо на

отдельном валу, соединяемом с тормозным валом лебедки посредством

рычага и механических передач.

На рисунке

1.5 показано устройство ручного управления

тормозом, смонтированное на отдельном валу. Тормозная рукоятка 5

приварена к ступице 9 зубчатого сектора, закрепленного на валу 13

шпонкой. Вал смонтирован на сферических подшипниках 12, корпуса

10 и

15 которых закреплены болтами на отдельной плите

8.

Регулируемой по длине тягой рычаг

14 соединяется с рычагом

коленчатого вала, синхронно воспринимающим движения тормозной

привода тормоза обладают достаточной жесткостью, необходимой для

устранения потери хода при включении тормоза.

Исполнительный орган пневматического привода ленточных

тормозов — тормозной цилиндр одностороннего действия, в котором

рабочий ход поршня совершается под действием сжатого воздуха, а

обратный ход — под действием пружины. Конструкции тормозных

цилиндров буровых лебедок показаны на рисунке

6. Обычный

тормозной цилиндр 12 (рисунке 1.6, а) используется для оперативного

торможения лебедки и состоит из поршня 1, гильзы 2, штока 5, крышек

3 и 14 Поршень уплотняется резиновой манжетой, зажатой болтами диска

Глухая крышка 14 уплотняется резиновой прокладкой и имеет коническое

резьбовое отверстие для подвода сжатого воздуха в цилиндр.

Верхняя крышка 3 имеет горловину с втулкой 8 для направляющего

штока поршня. Пружина

4 отжимает поршень в крайнее нижнее

положение. Крышки тормозного цилиндра затягиваются шпильками 9 и

13. Внутри штока поршня установлена резиновая шаровая опора 11 штока

5, соединяющегося с рычагом 6 коленчатого вала 7 Тормозной цилиндр

крепится к стойке 10, установленной на раме лебедки. При подаче

сжатого воздуха в поршневую полость.

Пружинные тормозные цилиндры

(рисунке

1.6, б) служат для

автоматического торможения лебедки. Поршень

2 соединяется со

штоком

1, снабженным проушиной А для соединения с рычагом

тормозного вала. В процессе нормальной работы лебедки пружины 5

постоянно сжаты под давлением воздуха, поступающего через отверстие

В в полость Б цилиндра. При авариях отключается подача воздуха и

давление в полости Б падает. Под действием пружины шток возвращается

в исходное положение и замыкает тормоз. Плавность аварийного

торможения обеспечивается дросселирующей шайбой, через которую

воздух удаляется из цилиндра. Перекосы поршня и штока устраняются

благодаря шарнирному креплению тормозного цилиндра 4 к стойке 3 рамы

лебедки.

Лебедка ЛБУ750Э-СНГ предназначена для тягового усилия на

быстроходной ветви талевой оснастки. Обозначение лебедки: Л

-

Лебедка, Б -Буровая, У- Уралмашзавода, 750 - Расчетная мощность

лебедки в кВт, Э- электрический привод.

Лебедка используется для:

- подъема и спуска бурильного инструмента;

- спуска обсадных труб;

- автоматической подачи инструмента на забой;

- подъема и опускания вышки;

- ликвидации аварий, возникающих при проводке скважин.

Характеристика лебедки

Расчетная мощность на входном валу, кВт (л.с.)…………...…750(1020)

корпусами подшипников, в которых установлен вал подьемный. На раме

модуля впереди барабана смонтированы узлы ленточного тормоза. На

стойках, закрепленных на раме, регулятор подачи долота, система смазки

выполнена разводка воздухопровода. Привод механизма переключения

передач установлен и закреплен на корпусе коробки передач.

К правому концу подъемного вала через цепи подсоединен

тахогенератор, командоаппарат и датчик оборотов лебедки. Все

вращающееся элементы модуля лебедки закрыты ограждениями, которые

оборудованы выключателями индуктивными. При снятых ограждениях

срабатывает блокировка, не позволяющая включение привода.

Рисунок 1.7 - Лебедка ЛБУ750Э-СНГ

1 - светильники; 2 - ограждение; 3 - стабилизатор; 4, 10 - стойки; 5 - рама; 6

- выключатель индуктивный; 7 - болтовое соединение; 8 - механизм

переключения передач

оборотов лебедки. Смазка подшипников осуществляется густой смазкой

через тавотницы. Масляные полости подшипниковых узлов защищены

фланцами с лабиринтными уплотнениями.

Тормозные ленты (рисунок 1.9) с закрепленными на них колодками из

фрикционного материала охватывают тормозные шкивы барабана модуля

лебедки под углом 270 град.

Рисунок 1.9 - Тормоз ленточный:

1 - оттяжки; 2 - тормозная лента; 3 - колодки; 4, 5, 6 - ось, шайба, шплинт; 7 -

болт; 8 - пневмоцилиндр;9,17,21- тавотница;10, 14, 18 - рычаг; 11 - гайка; 12

- пружина; 13 - шайба; 15 - пружинный механизм; 16 - кожух; 19 - обойма;

20, 26 - ось;22 - подшипники; 23, 25 - болтовое соединение; 24 - стрелка-

указатель; 27 - балансир; 28 - коленвал

Набегающие концы тормозных лент с помощью осей, болтов, гаек

соединены с балансиром. Оси фиксируются шайбами и шплинтами.

Балансир осью шарнирно связан со стойкой, которая крепится к раме

модуля лебедки болтовыми соединениями.

Сбегающие концы тормозных лент с помощью осей и обойм

соединяются с коленчатым валом. Обоймы установлены на коленчатом

валу на сменных полувтулках. Коленвал корпусами подшипников крепится

к раме модуля болтовыми соединениями.

Шарнирное соединение гайки балансира смазывается через отверстие

в балансире, закрываемое резиновыми шайбами.

С помощью пневмоцилиндра ленточного тормоза осуществляется

пневматическое управление ленточным тормозом и фиксация спускаемого

элеватора и труб при установившемся подъемном валу. Пневмоцилиндр

поршневой одностороннего действия.

Включение его осуществляется подачей воздуха через отверстие в

крышке. Под давлением воздуха поршень вместе с направляющим штоком

перемещается в гильзе. В направляющем штоке установлен резиновый

буфер со сферическим углублением под головку штока.

При включении пневмоцилиндра поршень через резиновый буфер

вдвигает шток, который и поворачивает через рычаг-коленвал на

затормаживание. Шток не связан с поршнем, поэтому при отключенном

пневмоцилиндре пружина удерживает поршень в исходном положении. Для

уплотнения поршня установлена резиновая манжета. Войлочные кольца

пропитаны маслом и служат для смазывания поверхности трения гильзы.

Направляющий шток правым концом опирается на втулку, установленную в

стойке. Смазка поверхности трения втулке производится через тавотницу.

Шпильки с гайками стягивают стойку, гильзу, уплотнительную прокладку с

крышкой. Пневмоцилиндр располагается под барабаном модуля, поэтом

закрывается кожухом, защищающим его от загрязнения.

Механизм пружинный предназначен для аварийного торможения

барабана в случае исчезновения давления в воздухопроводе модуля лебедки

и срабатывания всех блокировок. Он же используется как стояночный

тормоз при длительных остановках в работе для надежной фиксации

барабана и груза. Механизм пружинный во время работы находится под

давлением воздуха. Питание воздухом осуществляется от воздушной сети с

пульта бурильщика посредством рукоятки переключения на электрическом

цепную передачу, звездочку, зафиксированную на валу командоаппарата

винтом. Звездочка закрыта кожухом, который крепится к стойке болтами.

Червячный редуктор выполнен с двумя выходными концами червяка,

на одном конце червяка установлена звездочка, на другом - звездочка.

Чтобы не нарушать настройку командоаппарата при перепуске каната, его

необходимо отключить от подъемного вала модуля лебедки в ручную,

оттянув кулачковую полумуфту до фиксирования ее в нерабочем

положении при определенном положении талевого блока.

Положение кулачковой полумуфты фиксируется шариком, поджатым

пружиной. Усилие пружины регулируется пробкой. После перепуска каната

командоаппарат вновь подключить к подъемному валу, соединив

кулачковую полумуфту при том же положении талевого блока.

Привод датчика, оборотов лебедки осуществляется от звездочки

подъемного вала цепной передачей через редуктор, звездочку, цепную

передачу и звездочку. Редуктор червячный установлен на стойке, а датчик

оборотов лебедки внутри стойки. Внутри стойки приварены листы, к

которым крепится датчик оборотов лебедки. Звездочка устанавливается и

фиксируется на валу датчика оборотов лебедки посредством шпонки и

болта. Для фиксации датчика оборотов лебедки привариваются упоры.

Привод тахогенератора предназначен для показания скорости

талевого блока. Он состоит из тахогенератора, который крепится к плите с

помощью болтового соединения. Вал установлен на двух подшипниках и

соединен с валом тахогенератора муфтой втулочно-пальцевой. Полумуфты

зафиксированы на валах винтами и законтрены кольцами. На правой

консоли вала на шпонке посажена звездочка, которая через цепную

передачу соединяет привод тахогенератора с валом подъемным.

В основании плиты выполнены пазы, обеспечивающие центрирование

звездочки и натяжения цепи цепной передачи. Привод тахогенератора

приварены четыре ушка, предназначенные для транспортирования насосной

установки.

Маслобак состоит из бака, на дне которого расположен змеевик, бак

зарыт съемной крышкой. Маслобак установлен на площадке, приваренной к

швеллерам рамы модуля лебедки. От смещения маслобак зафиксирован

креплением уголков к бонкам на балках рамы болтами. Забор масла

осуществляется через фильтр приемный, который состоит из корпуса и

трубы. К корпусу крепится сетка для отчистки масла. Подогрев масла

осуществляется паром, охлаждение - проточной водой. Для сообщения

внутренней полости маслобака с атмосферой на крышке бака установлен

колпак вентиляционный. Уровень масла в маслобаке контролируется

маслоуказателями. Масло в маслобак заливают через отверстие в крышке,

закрытое пробкой через фильтр. Для полного слива масла предусмотрено

отверстие.

Муфта зубчатая соединяет электродвигатель лебедки с валом

ведущим коробки передач. На конусный конец вала электродвигателя

посажена зубчатая втулка, а на конце вала ведущего - другая зубчатая

втулка. Зубчатая втулка стопорится гайкой, которая контрится болтами.

Втулки зубчатые соединяются обоймой, к которой болтовыми

соединениями крепятся крышки с севанитовыми уплотнениями. Для подачи

масла в муфту предусмотрена пробка.

Лебедка ЛБ-750 устанавливается буровые установки БУ2500ЭУ,

БУ2500ДГУ, БУ2500ЭУК.

Модель ЛБ-750 расшифровывается: Л- лебедка, Б - буровая, 750(550)

- максимальная мощность на барабане в л.с. (кВт).

Толщина……………………………………………………………….32

Эффективная площадь трения тормозных колодок, мм…………….1,1

Управление основным тормозом…………………..ручное с экстренным

пневмоторможением

Тормоз вспомогательный ……………электромагнитный порошковый

ТЭП-45-У1

Регулятор подачи долота……………………………………..ТЭП-45-У1

Муфты соединения:

привода барабана……………………………………..ПКМ-1000х250

ТЭП-45-У1…………………………………………..крестово-кулисная

Эксплуатационный температурный интервал окружающего

воздуха, °С…………………………………………………….от -40 до+50

Габаритные размеры лебедки, мм:

длина……………………………………………………………...4520

ширина……………………………………………………………2043

высота…………………………………………………………….1982

Масса, кг:

в полном комплекте……………………………………………..12046

транспортная (без кожухов и комплекта ЗИП)…………….…I2I53

В комплект лебедки ЛБ-750 входят: лебедка в сборе с

электромагнитным порошковым тормозом ТЭП-45-У1 и датчиком

подачи, поставляемыми комплектно с буровой установкой.

Лебедка состоит из следующих узлов: рамы 10 (рисунок1.11),

барабанного вала

16, ленточного тормоза

17, электромагнитного

порошкового тормоза ТЭП-45-У1

8, крестово-кулисной муфты

13,

датчика подачи 15, кожухов I, 2, 3, 5, 6, 7. Все узлы устанавливаются

и крепятся на раме лебедки. Вал тормоза ТЭП-45-У1 соединен жестко

с барабанным валом лебедки крестово-кулисной муфтой. Два болта 12

служат для монтажа и демонтажа тормоза ТЭП-45-У1. Управление

электромагнитным порошковым тормозом осуществляется с пульта

управления СОГ. Управление пневмокамерной муфтой

-

с

пневматического пульта бурильщика.

Пульты расположены на буровой площадке. Около пульта смонтирована на

отдельной опоре тормозная рукоятка. Установка тормозной рукоятки в

комплект лебедки не входит. Охладитель ТЭП-45-У1 установлен на

лебедочной секции.

Во внутренней полости пневмокамерной муфты ПКМ-1000х250,

также смонтирован центробежный вентилятор 4, предназначенный для

подачи охлаждающего воздуха к внутренним поверхностям шкива и к

колодкам муфты.

Пневмокамерная муфта (предназначена для включения привода от

коробки передач на барабанный вал лебедки). Муфта состоит из камеры 5

(рисунок 1.12), смонтированной в ободе I. Штуцеры камеры закреплены

гайками 4. Обод 1 и планшайба 7 соединены между собой болтами.

Муфта имеет четырнадцать колодок 9 в сборе, каждая из которых

состоит из колодки II, фрикционной накладки 10, двух пружин 8 и шпонки

6. При подаче воздуха в камеру 5, последняя, наполняясь, давит на колодки

9, которые в свою очередь сжимают пружины 8 и перемешаются

одновременно в радиальном направлении, охватывая шкив 8. Крутящий

момент от шкива к ободу и планшайбе передается непосредственно от

колодок с фрикционными накладками через шпонки, минуя камеру.

При отключении муфты, колодки от усилия сжатых пружин

8

возвращаются в исходные положения.

Ограничители отхода тормозных лент и пружины предназначены для

создания равномерного кругового зазора между колодками и тормозными

шкивами в расторможенном положении.

Тормозные ленты представляет собой две гибкие стальные ленты,

облицованные двадцатью колодками. На ленте укреплены упоры

тормозных колодок. К концам лент приклепаны две проушины. С помощью

проушин ленты присоединяются к тормозной системе.

или дисковой муфтой сцепления обеспечивает работу при жестких

режимах.

Тип лебедки определяется в основном способом передачи мощности

на барабан. В зарубежном оборудовании распространены преимущественно

лебедки двух типов: с планетарным и фрикционным включением.

В лебедках первого типа на ведущем валу расположена солнечная

шестерня планетарного механизма. Барабан лебедки обычно связан с

блоками сателлитов или венцовой шестерней этого механизма.

Венцовая шестерня или блок сателлитов остаются свободным звеном

в системе привода. Солнечная шестерня передает вращение сателлитам, и

они также начинают вращаться относительно своих осей.

Известны отдельные станки, выпускаемые фирмой «Бойлс Бразерс-

Дриллинг», в которых предусмотрена возможность жесткого соединения

ведущей шестерни планетарного редуктора с барабаном лебедки

посредством болтов. В этом случае достигается повышение скорости

навивки каната, а управление лебедкой осуществляется главным

фрикционом станка. Такую схему используют для желонирования и работы

ударной бабой.

Фрикционное включение лебедок осуществляется многодисковыми

сухими муфтами сцепления, коническими фрикционами либо распорными

колодками.

Лебедки фирмы “Кремко”

Лебедки моделей К36Д, К40Д, К50Д и К60Д представляют собой

надежные агрегаты, рассчитанные для получения усилия до

60 тонн.

Лебедки имеют главный барабан диаметром 365 мм и шириной 940 мм, на

поверхности которого имеются спиральные канавки, обеспечивающие

На комплектной установке, грузоподъемностью

80

тонн,

применяются надежные лебедки модели К80Д производства фирмы

"Кремко". В варианте грузоподъемностью

80 тонн на барабане

предусматриваются спиральные канавки под канат диаметром 22,2 мм или

25,4 мм для равномерной укладки троса. Тормозные шайбы, охлаждаемые

разбрызгиваемой водой, имеют диаметр 965 мм при ширине 203 мм и

снабжаются тормозными колодками размером 203 мм х 254 мм х 19 мм, что

обеспечивает угол охвата в 330 градусов. По запросу на этом агрегате могут

применяться тормозные колодки российского производства.

На комплектной установке, грузоподъемностью

100 тонн

применяются лебедки модели К100Д производства фирмы "Кремко".

Главный барабан имеет диаметр

406 мм и ширину

940 мм, на его

поверхности выполнены спиральные канавки под канат диаметром 28,6 мм.

Тормозные шайбы, охлаждаемые разбрызгиваемой водой, имеют диаметр

1067 мм при ширине 254 мм и снабжаются тормозными колодками,

обеспечивающими угол охвата в 330 градусов. По запросу на этом агрегате

могут применяться тормозные колодки российского производства.

Лебедки обоих типов могут дополнительно оборудоваться

тартальным барабаном, имеющим диаметр 330 мм и ширину 991 мм.

Тормоз тартального барабана выполняется в виде тормозной шайбы,

имеющей диаметр 864 мм при ширине 179 мм.

Лебедки моделей К80Д и К100Д оснащаются одинарным

автоматическим тормозом размером 381 мм с гидравлическим приводом

или аналогичным тормозом типа 22S, которые применяются на них в

качестве стандартного оборудования.

Таблица 1.3 - Технические данные по лебедкам фирмы “Кремко”

Главный

Крутящий момент,

Размер тормозной

Разовое

Барабан

предаваемый

шайбы

Номер

Усилие

чрез муфту

Модели

Натяжения

Диаметр

Ширина

сцеплении при

Диаметр

Ширина

лебедок

каната

мм

мм

давлении 7.5 атм.

мм

мм

кГм

К36Д

9.00

365

940

4137

965

203

К40Д

10.00

365

940

4137

965

203

К50Д

12.50

365

940

4137

965

203

К60Д

15.00

365

940

4137

965

203

К80Д

15.00

365

940

4137

965

203

К100Д

15.00

406

940

5567

1067

254

К125Д

15.63

457

914

6959

1067

254

К136Д

17.00

457

914

6959

1067

254

К160Д

20.00

457

914

6959

1118

279

К170Д

21.25

457

914

6959

1118

279

К180Д

22.50

457

914

6959

1118

279

Продолжение таблицы 1.3

Площадь

Номер

Система

Модель вспомогательного

Угол

поверхности

Модели

охлаждения

Тормоза, устанавливаемого

обхвата

тормоза (кв.

лебедок

тормоза

по дополнительному заказу

метры)

0

К36Д

разбрызгиванием

330

1.13

Модель 381 одинарный

0

К40Д

разбрызгиванием

330

1.13

Модель 381 одинарный

0

К50Д

разбрызгиванием

330

1.13

Модель 381 одинарный

0

К60Д

разбрызгиванием

330

1.13

Модель 381 одинарный

0

К80Д

разбрызгиванием

330

1.13

Модель 381 одинарный

0

К100Д

разбрызгиванием

330

1.56

Модель 381 одинарный

0

К125Д

циркуляцией

330

1.81

Модель 559 одинарный

0

К136Д

циркуляцией

330

1.81

Модель 559 одинарный

0

К160Д

циркуляцией

330

1.81

Модель 559 одинарный

0

К170Д

циркуляцией

330

1.81

Модель 559 одинарный

0

К180Д

циркуляцией

330

1.81

Модель 559 одинарный

1

2

3

4

5

6

7

8

Число

скоростей

2

3

3

3

3

3

3

шпилевой

лебедки

С двух-

С двух-

Муфта

сторон-

сторон-

Airflex

Airflex

Dy-A-

Dy-A-

ним

ним

Двухдис-

низшей

28VC

28VC

Flex

Flex

покры-

покры-

ковая

скорости

тием 36”

тием 42”

1000

1000

40x10

46x10

РО342

барабана

NA- TIO-

NA-TIO-

NAL

NAL

Муфта

Airflex

Dy-A-

Dy-A-

Dy-A-

Dy-A-

Двухдис-

высшей

28VC

Flex

Flex

Flex

Flex

ковая

скорости

650

32х10

40x10

40x10

46x10

РО342

барабана

Муфта

Airflex

Dy-A-

Dy-A-

Dy-A-

Dy-A-

Airflex

Airflex

привода

21.5

Flex

Flex

Flex

Flex

24Е475

24VC650

ротора

Е475

28х51/4

28х51/4

28х51/4

28х51/4

Airflex

Муфта

Airflex

Dy-A-

Dy-A-

Dy-A-

Dy-A-

24СВ50

Airflex

катушки-

26СВ52

Flex

Flex

Flex

Flex

0

24СВ500

грунтоноски

5

24х51/4

24х51/4

28х51/4

28х51/4

Размеры

12

12

14x43

14x49

14x57

14x57

12 ¾x70 ¾

катушки-

¾x34

¾x37

(356x

(356x

(356x

(356x

(324x

грунтоноски,

(324x

(324x

1092)

1245)

1448)

1448)

1797)

дюйм (мм)

854)

940)

Емкость

катушки-

грунтоноски

8900

10300

11000

14300

17600

17600

24690

при канате

(2713)

(3139)

(3353)

(4359)

(5364)

(5364)

(7526)

9/16”, фут

(мм)

Тип

NATIONA

NATIONA

NATIONA

NATIONA

NATIONA

NATIONA

Foster или

L

L

L

L

L

L

NATIONAL

шпилевой

B-2

B-2

B-1

B-1

B-1

A-1

A-1

катушки

Гидравлическ

342

481

481

V-200

ий тормоз

22”-SR

SSR-28

V-295

481

V-200

V-200

V-295

PARMAC

7838 или

DRETEC

Электромагни

Не

19RD

5032

7040

H

тный тормоз

постав-

6032

7838

130

6032

7838

15050/965

ELMAGCO

ляется

0

Стандартный тартальный барабан имеет диаметр 330 мм при ширине

991 мм, причем емкость барабана достаточна для наматывания на него 4300

метров 14-миллиметрового проволочного каната.

2 ЭКСПЛУАТАЦИЯ И МОНТАЖ БУРОВОЙ ЛЕБЕДКИ

2.1 Правила эксплуатации буровой лебедки

Хотя буровые лебедки и рассчитаны на длительную работу в

тяжелых условиях, нормальная, безаварийная и безопасная

эксплуатация их возможна только при условии регулярного и

тщательного ухода.

Наибольшее количество несчастных случаев в бурении происходит во

время спуско-подъемных операций и других работ, производимых при

помощи лебедки. Это объясняется тем, что лебедка имеет большое

количество движущихся частей, в непосредственной близости от

которых находятся рабочие. Несчастные случаи в основном происходят

вследствие неграмотной эксплуатации лебедок и нарушения рабочими

правил техники безопасности.

Одним из условий безопасной работы на лебедке является содер-

жание ее всегда в исправном состоянии, своевременное выявление и

устранение всех дефектов.

Ни в коем случае не допускается смазка и ремонт лебедки во время

работы.

Все наружные движущиеся и вращающиеся части лебедки должны

быть ограждены прочными железными щитами. Работа на лебедках без

щитов на цепных передачах недопустима.

Перед пуском лебедок необходимо проверить следующее.

1. Правильность их сборки и установки. Лебедка должна быть

закреплена на фундаменте болтами. Валы ее должны быть горизон-

тальны, а оси параллельны между собой. Цепные колеса

(пара)

устанавливаются строго в одной плоскости.

1. Проверять состояние шкивов тормозных и шинно-пневматических

муфт.

2. Следить за состоянием тормозных колодок. Запрещается работа

с изношенными больше допустимого размера колодками.

3. Предупреждать попадание масла и воды на рабочую поверхность

тормозных шкивов и шкивов муфт.

4. Проверять и регулярно крепить болтовые соединения.

5. Проверять состояние смазки цепных передач и в соответствии

с инструкцией осуществлять их смазку.

6. Следить за подшипниками. Все подшипники должны работать

бесшумно и плавно. Температура нагрева подшипников не должна

превышать 80° С.

7. Наблюдать за работой ленточного тормоза и по мере необходи-

мости регулировать его.

8. Регулярно осматривать и проверять цепи.

9. Проверять исправность фрикционной катушки и периодически

регулировать ее.

10. Регулярно проверять пневматическую систему управления

лебедки и обнаруженные недостатки устранять.

11. Каждую вахту проверять исправность противозатаскивателя.

У х о д за г и д р о д и н а м и ч е с к и м и т о р м о з а м и .

Во время эксплуатации гидродинамического тормоза необходимо

следить за герметичностью всех соединений. Вода, поступающая в

тормоз, должна быть чистой. Наличие песка в воде будет способствовать

износу основных деталей тормоза и преждевременному выходу его из

строя.

Кулачковые муфты должны включаться без ударов; каждую вахту

следует проверять состояние смазки подшипников, севанитовых

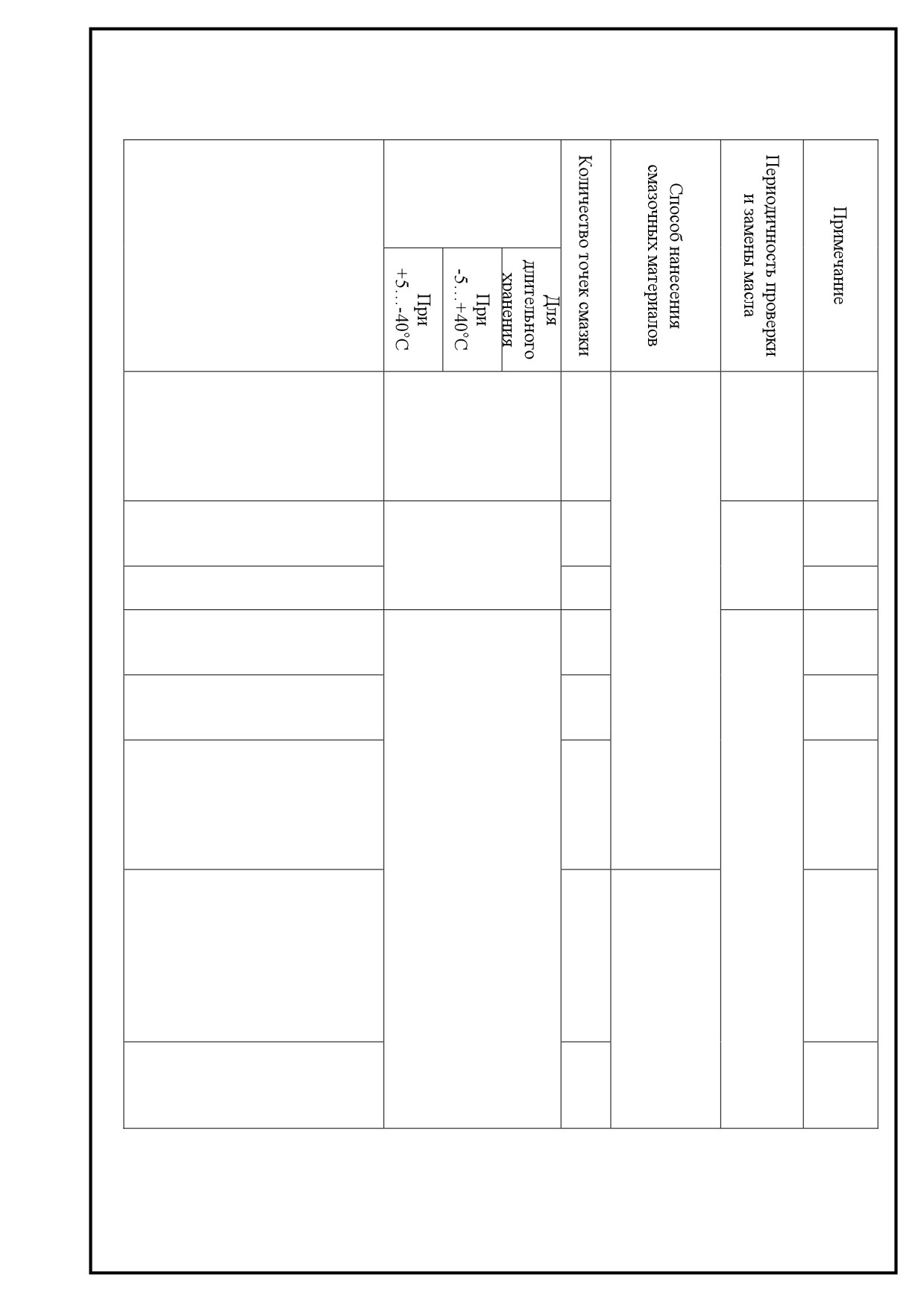

Таблица 2.1 - Карта смазки лебедки ЛБУ-1200К

Наименование

смазочных

материалов и

стандарта на них

Наименование и обозначение

для эксплуатации

механизма номера позиции на

схеме смазки

29. Опорные подшипники

подъемного вала,

ЦИАТИМ-203

трансмиссионного вала,

1 раз в

по 0,5

ГОСТ 8773-73

13

трансмиссии ротора,

неделю

кг

Заменитель

электромагнитного

порошкового тормоза

30. Подшипники опорные

по 0,1

коленвала ленточного

ЦИАТИМ-208

5

1 раз в

кг

тормоза, рукоятки тормозной

ГОСТ 16422-79

месяц

31. Обоймы коленвала, опоры

по 0,01

3

балансира

кг

Ручным

32. Шарниры механизма

шприцем

по 0,05

управления тормозом.

1

кг

33. Зубчатая передача

по 0,01

рукоятки тормозной

1

кг

34. Хомуты механизма

включения

электромагнитного

по 0,1

ЦИАТИМ-203

2

порошкового тормоза и

кг

ГОСТ 8773-73

вспомогательного привода

Заменитель

1 раз в

35. Пневмоцилиндры:

неделю

ЦИАТИМ-208

механизм включения

ГОСТ 16422-79

вспомогательного привода

механизма включения

по 0,05

3

электромагнитного

кг

порошкового тормоза,

Кистью

ленточного тормоза

36. Шарниры рычагов

управления, шлицы

по 0,05

3

подъемного вала

кг

Рисунок 2.1 - Точки смазкм Лебедки ЛБУ-1200К

Продолжение Таблицы 2.2

1

2

3

Тормозной

Износ колодок

рычаг доходит до

тормоза.

Подтянуть тормозные ленты.

крайнего поло-

Попадание масла

Устранить причину попадания масла.

жения и не

на тормозные

Удалить масло со шкивов.

тормозит.

шкивы.

Возможная

Неисправность

Способ устранения

причина

Разрегулировались

Не включается

тяги для

Отрегулировать тяги включения.

пневмоцилиндр

включения крана

Заменить кран, выпустив воздух из

ленточного

машиниста.

цилиндра.

тормоза.

Неисправен кран

машиниста.

Трансмиссия

Кожух,

ротора

защищающий

Отогнуть кожух от муфты, создать

вращается при

муфту от масла,

между ними достаточный зазор.

невключенных

прижат к баллону

муфтах МШ-500

муфты.

Фрикционная

катушка не дает

Ленты не отходят

Заново отрегулировать ленты,

обратного хода

от тормозных

обеспечив максимальный отход их от

при

шкивов.

шкивов.

растормаживании

Для поднятия

груза

фрикционной

катушкой

Устранить причину попадания

Попадание масла

требуется

масла. Удалить масло со шкивов и

под ленты.

большое усилие,

лент.

катушка не

удерживает груз

на весу.

на 1 м и надежно укреплена на основании. При выверке лебедки по высоте

следует учесть, что приводная цепь ротора, имеющая некоторое

провисание, не должна задевать раму лебедки и балки основания.

После установки и крепления лебедки монтируют гидравлический

тормоз, проверяют его центровку и крепление, приваривают кронштейны

под холодильник. Холодильник соединяют с гидравлическим тормозом и

водопроводом. Затем устанавливают пульт бурильщика и подсоединяют

все шланги управления, надевают цепи цепной передачи. При выверке

соосности вала барабана с валом гидравлического тормоза торцевые и

радиальные вибрации не должны превышать 0,5—0,8 мм. Соосность

проверяется по стрелкам, укрепленным на валах лебедки и

гидравлического тормоза. При нарушении соосности валов под стойки

корпуса гидравлического тормоза подкладывают прокладки.

После окончательной затяжки болтов, соединяющих тормоз с

рамой лебедки, центровку осуществляют еще раз. Затем, включив

подвижную полумуфту и сблизив рабочие поверхности кулачков до

соприкосновения, проверяют зазоры между всеми пятью рабочими

кулачками. Допускается неприлегание плоскостей трех кулачков на

величину 0,25 мм. По окончании центровки между тормозом и рамой

ставятся конические штифты для предупреждения сдвига гидравлического

тормоза. Плохая центровка вызывает раскачивание гидравлического

тормоза и быстрое разрушение коренных подшипников.

Фрикционная катушка монтируется на буровой установке только в

случае выхода из строя старой.

Разборка катушки в условиях буровой не рекомендуется, так как при

попадании грязи или песка в планетарную передачу фрикционная катушка

может быстро выйти из строя. Монтаж катушки облегчается тем, что она

комплектно собрана на втулке и в таком виде надевается на катушечный

этом не допускается попадание смазки на тормозные шкивы и

фрикционные колодки.

Шарикоподшипники при установке коленчатого вала тормоза не

должны быть зажаты. Зазор между наружным кольцом

шарикоподшипника в правом корпусе допускается не менее 3 мм. В

противном случае возможен выход подшипников из строя в процессе

эксплуатации. Блок тормозной рукоятки соединяют с блоком крана

машиниста так, чтобы стык бесконечной петли был примерно посередине

расстояния между ними.

Стопорный тормоз регулируется перемещением груза. Длину

ленты стопорного тормоза можно корректировать вращением гаек. У

правильно отрегулированного стопорного тормоза грузовой рычаг при

зафиксированной рукоятке находится в горизонтальном положении.

При монтаже лебедки необходимо установить трансмиссию ротора,

выверив ее относительно приводного редуктора (радиальное и торцовое

биение не должно превышать 0,5—0,8 мм) и укрепить.

При монтаже лебедки следует обратить внимание на соосность

промежуточных валов с валами электродвигателей и валом барабана

лебедки. Допустимое радиальное и торцевое биение следует выдерживать

также в пределах 0,5—0,8 мм. Промежуточный вал выверяют с валом

электродвигателя. При получении допустимого торцевого и радиального

биения между лапами мотора и рамой следует положить металлические

прокладки толщиной 4—6 мм. Это необходимо для удобства регулировки

соосности после некоторого времени эксплуатации агрегата. Следует

обратить внимание на надежное крепление всех болтовых соединений.

При регулировке ленточного тормоза, учитывая, что лебедка монтируется

под основанием и рычаг управления вынесен на пол основания, следует

тщательно проверить шарнирные соединения вертикальной тормозной, а

2.5 Монтаж тормозной системы

Для смены шинно-пневматических муфт необходимо сделать

выкладку из деревянных брусьев или поддержать муфту при помощи

консольно-поворотного крана, а затем отсоединить резиновые шланги

от секций муфт, вынуть болты, крепящие обод тормоза. После снять

обод тормоза, вынуть винты крепящие камеру вышедшей из строя

муфты. После крепления муфты все делаем в обратном порядке и

подсоединяем воздушные шланги к секциям.

Монтаж тормозной системы включает монтаж системы управления.

1. Компрессоры при монтаже устанавливаются строго горизонтально

(1 мм на 1 м погонной длинны).

2. Момент монтажа разборку и сборку узлов системы управления

производить в условиях, предотвращение попадания грязи.

3. Все соединительные элементы должны быть тщательно продуты и

герметично соединены.

4.

Шланги можно одевать на трубки только с помощью талькового

порошка; маслами пользоваться нельзя; хомутики ставить не на пределе.

5.

Труби должны быть прихвачены хомутами или планками,

запрещается прокладывать их на полу без защиты.

6.

После монтажа системы проверяются на давление не менее 10

МПа.

3 УСОВЕРШЕНСТВОВАНИЕ ТОРМОЗНОЙ СИСТЕМЫ

3.1 Патентная проработка

Изобретение относится к оборудованию для бурения нефтяных и

газовых скважин. Тормоз буровой лебедки содержит обод, резинокордный

баллон и тормозные колодки, облицованные фрикционными накладками,

охватывающими весь периметр соответствующего тормозного шкива

лебедки. Тормоз выполнен из отдельных частей, каждая из которых имеет

независимое пневмоуправление. Для этого упомянутый обод выполнен из

автономных разъемных частей с соответствующим резинокордным

баллоном и колодками. Изобретение обеспечивает ремонт тормоза без

демонтажа лебедки.

Рисунок 3.1 - Конструкция предлагаемого тормоза буровой лебедки

которых имеет независимое пневмоуправление, образованных упомянутым

ободом, выполненным из автономных разъемных частей с

соответствующим резинокордным баллоном с упомянутыми колодками. На

рисунке

3.1 приведена конструкция предлагаемого тормоза буровой

лебедки. Он состоит из верхней 1 и нижней 2 частей, состоящих из обода 3,

резинокордного баллона 4 с колодками 5, облицованными фрикционными

накладками. Баллон 4 прикреплен к ободу 3. Всего в предлагаемом тормозе

четыре автономных части с независимым пневмоуправлением. Части

устанавливаются на раме лебедки. Сжатый воздух из пневмосистемы

буровой установки подводится в баллон

4 через штуцер

6 путем

дистанционного открытия клапанного крана (не показан) [например, 1,

рис.198, стр.325]. Каждая часть тормоза имеет независимое

пневмоуправление. Фрикционные накладки

5 обхватывают всю

поверхность трения соответствующего тормозного шкива

7 лебедки,

обеспечивая равномерный износ. Для фиксации барабана лебедки в

заторможенном состоянии в обратном порядке тормозные колодки всегда

находиться в заторможенном состоянии при подаче воздуха в баллоны они

растормаживаются.

Тормоз буровой лебедки функционирует следующим образом. Для

обеспечения работ по спуску бурильного инструмента необходимо

дефиксировать барабан лебедки в резинокордных баллоны 4 с помощью

клапанных кранов впустить сжатый воздух.

Буровая лебедка растормаживается, происходит спуск инструмента на

длину свечи (25 или 37 м). Перед завершением этой операции сжатый

воздух подается через штуцеры

6 в резинокордные баллоны

4,

фрикционные накладки приходят в соприкосновение с тормозными

шкивами 7, происходит торможение буровой лебедки.

ленты выполнены разной длины, причем участок ленты с большей длиной

установлен на барабане со стороны сбегающей ветви.

Изобретение относится к грузоподъемным механизмам, в частности к

тормозным устройствам для скреперных лебедок с планетарными

редукторами.

Известны тормозные устройства для скреперных лебедок,

содержащее металлическую тормозную ленту с вырезом, на которой жестко

закреплены равномерно по всей длине тормозные колодки, и на концах

установлены башмаки с упорами, и отверстиями под тормозной рычаг или

привод.

Недостатком этих тормозных устройств является плохая ремонтная

способность из-за невозможности смены изношенных колодок

непосредственно на рабочем месте. Это происходит потому, что тормозная

лента выполнена сплошной и невозможно снять и установить ее на

зубчатом венцом барабана. Для того чтобы снять ленту и заменить на ней

колодки или установить новую, необходимо разобрать всю лебедку на ее

основные узлы, на что уходит очень много времени, а саму лебедку

требуется снять с рабочего места и оттранспортировать из забоя на

поверхность, кок правило, поэлементно.

Наиболее близким по своей технической сущности с предлагаемым

является тормозное устройство для скреперных лебедок, включающее

металлическую ленту, на которой жестко закреплены по своей длине

тормозные колодки, взаимодействующие с наружной поверхностью

зубчатого сенца планетарного редуктора, а на концах ленты жестко

закреплены устройства для зажимной тяги с упорами, при этом лента

выполнена, по меньшей мере, из двух участков.

тяги сближают друг к другу и колодки 4 и 12 лент 1 и 2 давят на наружную

15 поверхность зубчатого венца

13 и за счет трения скольжения

останавливают его. В момент торможения ленты 1 и 2 поворачиваются на

оси 8 и охватывают зубчатый венец 13 всей своей развернутой длиной. Для

20 остановки барабана башмаки 3 и 6 разжимают, и они своими упорами

упираются в корпус лебедки. При этом ленты 1 и 2 с колодками отходят от

зубчатого венца

13 и он начинает вращаться, а тяговый барабан

25

останавливается. Для замены изношенных лебедок необходимо вынуть

шплинт 10 и ось 8 с шайбой 9, затем снять тягу с осями из башмаков 3 и 6,

затем, потянув за башмак 3, снять ленту

30 1. Таким же образом снимают и ленту 2. Затем берут такие же ленты с

новыми колодками и устанавливают их. Сборка тормоза осуществляется

следующим образом.

Сначала ленту 1 (с большей длиной) устанавливают фланцем 5 на

зубчатый венец 13 и, передвигая за башмак 3, доводят до тех пор, пока он

не упрется в корпус лебедки. Таким же образом заводят ленту 2. Затем их

соединяют осью 8, подсоединяют тягу, и тормоз готов.

Выполнение тормозной ленты сборной из двух частей позволяет

свободно снимать и устанавливать на ленту на зубчатый венец при замене

изношенных колодок; выполнение частей ленты равной длины позволяет

место разъема расположить сборку, т.е. в удобном и доступном при

обслуживании месте.

4 РАСЧЕТНАЯ ЧАСТЬ

4.1 Расчет напряженно-деформированного состояния подъемного вала

буровой лебедки ЛБУ-1200К в программном комплексе ANSYS

Перед началом работы с программным комплексом «ANSYS»

составим расчетную схему подъемного. Подъемный вал буровой лебедки

ЛБУ-1200К испытывает изгибающие и крутящие нагрузки Tвых=22,32кНÄм;

максимальный момент на барабане М=80 кНÄм

При проектировании некоторых деталей нефтепромыслового

оборудования возникает проблема нахождения напряжений возникающих в

них из-за сложной формы. Автоматизированные средства проектирования

позволяют быстро определить напряжения в различных точках

рассматриваемого узла и предложить новые варианты для технических

решений. Схема подъемного вала представлена на рисунке 4.1

Рисунок 4.1- Схема подъемного вала буровой лебедки ЛБУ-1200К

В программном комплексе ANSYS строим фигуру, разбиваем на

элементы, задаем нагрузки, отправляем на решение.

Рисунок 4.4 - Напряжено-деформированное состояние под правой

ступицей

Вывод: по результатам расчетов видно, что самое опасное сечение

находится по правой ступицей барабана. Максимальные напряжения лежат

в интервале 0.504е8…0,588е8 Па, что не превышает предела текучести

материала 750 МПа.

4.2 Проверочный расчёт на прочность и выносливость подъемного

вала буровой лебедки

Найдем крутящий момент на выходном валу при max скорости

Определение грузоподъемности крюка в зависимости от скорости подъема.

Число оборотов в минуту вала берем из характеристики лебедки:

n I = 57 об/мин; n II = 106 об/мин; n III = 147 об/мин; n IV = 198

об/мин;

n V = 276 об/мин; n VI = 385 об/мин;

Скорость подъема крюка:

Q кр VI = 0,061 · 14 · 0,8 +0,075 = 0,76 МН;

Полученные данные сведены в таблице 1:

Таблица 1 - Вычисленные параметры

z

n б об/мин

V кр м/сек

P х.к. МН

Q кр МН

I

57

0,269

0,238

2,74

II

106

0,403

0,159

1,86

III

147

0,473

0,135

1,51

IV

198

0,576

0,112

1,33

V

276

0,819

0,078

0,95

VI

385

1,15

0,061

0,76

В процессе работы подъёмный вал многократно включается и

затормаживается. С целью уменьшения времени разгона и остановки,

энергии и усилий торможения детали, закрепления на подъёмном валу,

должны быть особенно легкими. Это требование ведет к допущению

значительных напряжений. Вал изготовлен из стали

30ХНМА

ГОСТ 4543-71

Вал рассчитываем на статическую прочность и на выносливость.

Расчёт ведется по нагрузке:

где: Рх.к.- наибольшее натяжение ходового каната

Dр- количество рядов барабана

Напряжения кручения

Коэффициент запаса прочности при растяжении:

Таким образом, К=3,8 обеспечивает достаточный запас прочности.

4.3 Расчет на прочность барабана лебедки

После выбора конструкции и определения основных размеров,

барабана необходим его расчет на прочность. При навивке каната в стенках

бочки барабана возникают напряжения сжатия, изгиба и кручения. В связи

с тем, что осевой и полярный моменты сопротивления сечения барабана

большие, напряжения изгиба и кручения, возникающие в стенке барабана,

несущественны. Поэтому расчет проводят только по напряжениям

сжатия.

Напряжения сжатия определяем по формуле (2.26):

4.4 Составление расчетной схемы ленточного тормоза

Первый этап проектирования главного тормоза лебедки — опре-

деление требуемого тормозного момента Мт и размеров тормоза:

количества и диаметра тормозных шкивов DT и его ширины В.

В скважину спускают колонны разного веса с различными

скоростями. Скорости спуска обеспечиваются вспомогательным и главным

тормозами. Торможение при остановке осуществляет только главный

тормоз, который поглощает в этот период всю энергию движущейся

колонны и связанных с ней частей.

Нагрузки на крюке и усилие в ведущей струне каната при остановке

зависит от времени и пути торможения, а также возникающих при этом

динамических сил. Так как время торможения ничем не ограничивается и

зависит только от оператора, во избежание возникновения чрезмерных

динамических нагрузок, которые могут привести к обрыву каната, усилия

на тормозных шкивах должны всегда создавать натяжение каната меньше

его разрывного усилия в целом.

непрерывно, а скачкообразно, поэтому расчетные формулы при

ограниченном числе колодок отличаются от формулы Эйлера.

В связи с тем, что уточненный расчет ленточно-колодочного тормоза

довольно трудоемок, в КБ заводов его рассчитывают на ЭВМ.

Для анализа действующих нагрузок расчеты ведут для минимальных

и максимальных значений коэффициента трения.

При минимальном коэффициенте трения усилия на органах

управления тормозом будут максимальные, и они принимаются; для

расчета элементов на прочность;

Важными параметрами ленточных тормозов являются скорость

трения колодки о шкив, удельная нагрузка, от которых , зависят ширина

тормоза В и износ колодок и тормозной поверхности шкива.

Рисунок 4.6 - Расчетная схема колодки тормоза.

Концы ленты: а — набегающий; б — сбегающий

4.5 Расчёт тормозного момента шинно-пневматического и ленточного

тормозов буровой лебедки

Для остановки лебедки тормозной момент ленточного тормоза

должен превышать статический момент, обусловленный нагрузкой на

крюке.

Тормозной момент, создаваемый ленточным тормозом в результате

трения между фрикционными колодками и тормозными шкивами, должен

Тормозной момент, создаваемый шинно-пневматическим тормозом на

одном шкиве:

Срез болтов обода не произойдет.

Смятие болтов обода не произойдет.

4.7 Тепловой расчет главного тормоза

Количество работы, которое должна поглотить тормозная система при

спуске колонны на длину одной свечи, Дж.

Количество теплоты, отводимой конвекцией воздуха при

неподвижном шкиве, кВт/ч.

Количество теплоты, отводимой конвекцией воздуха при

вращающихся шкивах, кВт/ч.

Эффективность технического обслуживания и ремонта оборудования

определяется совершенством применяемой технологии. Отработанная

технология и рациональная организация ремонта оборудования должны

обеспечить полное восстановление ресурса и рабочих параметров изделия.

В этом свете важно рассмотрение организационно-технических особеннос-

тей ремонтного производства и технологических способов устранения

дефектов деталей.

Проектирование любой сложной технической системы, в том числе

нефтепромыслового оборудования — первый и основной этап, на котором

закладывается определенный уровень ее надежности. Поэтому на различных

стадиях проектирования сложных систем возникает необходимость в

оценке ожидаемой надежности. Методика таких расчетов надежности

отработана и широко применяется.

5 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ БУРОВОЙ

ЛЕБЕДКИ

5.1 Анализ ремонтопригодности буровой лебедки

Современное нефтепромысловое оборудование является составной

частью большой промышленно-производственной системы, где

непрерывно и сложно взаимодействуют прямые и обратные

функционально-информационные связи. В этих условиях всестороннее

решение проблемы поддержания и восстановления работоспособности

является актуальной задачей. Её решение должно предусматривать

комплексный анализ и оценку рациональности и рентабельности

возможных технологических маршрутов восстановления деталей.

Критериями такой оценки в каждом конкретном случаи являются

эксплуатационные,

технологические

и

технико-экономические

показатели.

В процессе работы буровой лебедки наибольшему износу

подвергаются колодки ленточного тормоза и шинно-пневматические

муфты, втулочно-роликовые цепи, тормозные шкивы барабана, цепные

колеса и подшипники. Поэтому при работе буровых лебедок необходимо

вести особое наблюдение за состоянием вышеперечисленных узлов.

Детали, узлы и машина в целом по мере эксплуатации постепенно

снижают уровень работоспособности от возникновения в них неполадок и

износа. Неполадки

(загрязнения, нарушение надежности и плотности

соединений и регулировки) устраняются техническим обслуживанием

машин, а износ их — только ремонтом.

Основой правильной эксплуатации машин является плановое

обеспечение их обслуживанием и ремонтом, исключающее или сводящее к

минимуму возможность внезапных отказов.

обслуживания

(ПО)

— все операции ежедневного технического

обслуживания, плюс смазка машины и смена масла в соответствии с картой

смазки, мойка снаружи, проверка и регулировка отдельных частей и

деталей, проверка и наладка всех систем управления и контроля.

Для буровой лебедки техническое обслуживание необходимо выпол-

нять также после завершения бурения очередной скважины для выявления

возможности последующего использования оборудования. Тщательная

ревизия оборудования должна быть завершающим этапом и монтажных

работ на новом месте бурения.

Все выполненные работы, а также замеченные износы и прочие

дефекты, заносятся в специальный журнал. Таким образом,

накапливается материал для последующих ремонтов с учетом

фактического состояния машины.

Текущий ремонт

(ТР) ставит задачей поддерживать

работоспособность отдельных частей в целом исправной машины.

При текущем ремонте буровых лебедок выполняются следующие

профилактические и ремонтные работы: промывка и ревизия системы

управления лебедкой, при этом особенно тщательно проверяется

тормозная система; ревизия и замена цепей, колодок тормоза и шинно-

пневматических муфт; проверка крепления валов и других узлов;

очистка и промывка системы смазки.

Текущие ремонты буровых лебедок производятся непосредственно на

буровой, капитальный ремонт, как правило,— на ремонтных заводах или в

механических мастерских. На некоторых буровых предприятиях, где

транспортировка лебедок на завод или в механические мастерские

связана с трудностями, возникающими из-за отсутствия дорог или

большегрузного транспорта, капитальный ремонт лебедок производится

непосредственно на буровых узловым методом.

ударами молотка снимают барабан муфты МШУ-10702 и звездочку,

отсоединяют крышки подшипников ступицы и при помощи винтового

съемника стягивают с вала ступицу с роликовыми подшипниками.

Последним с левой стороны барабана снимают коренной подшипник,

для чего сначала отсоединяют от корпуса подшипника крышку, снимают

корпус, а затем при помощи пресса снимают подшипник.

После этого вал поворачивают на 180° и разбирают другой конец

вала

(со стороны кулачковой муфты включения гидравлического

тормоза). Демонтируют при помощи пресса кулачковую муфту и

звездочку, отсоединяют крышку от корпуса коренного подшипника,

снимают корпус, при помощи пресса снимают коренной подшипник,

затем распорную втулку, отвинчивают болты и легкими ударами молотка

снимают звездочку, последней снимают кулачковую муфту.

После того как с обоих концов вала сняты детали, снимают

тормозные шкивы барабана, для чего отвинчивают гайки и выбивают

болты, а затем ударами кувалды сбивают шкивы. После этого при

помощи пресса выпрессовывают из барабана вал.

После разборки подъемного вала все его детали промываются и

поступают на контроль. При контроле детали проверяют в соответствии с

техническими условиями на выбраковку и сортируют на годные детали,

детали, подлежащие восстановлению и негодные.

Разборка трансмиссионного вала производится в следующем

порядке: снимают детали пневмоуправления, диск и шиннопневматические

муфты МШ-7002, отсоединяют крышки подшипников, снимают при

помощи винтового съемника ступицу с роликовыми подшипниками. После

этого отсоединяют крышки от корпуса коренного подшипника, снимают

корпус, при помощи пресса снимают роликовый подшипник, а затем

звездочку. Последними с этого конца вала снимают при помощи винтового

корпуса ротор. Затем с помощью винтового съемника снимают с вала

внутренние обоймы роликовых подшипников. Далее с помощью

гидравлического пресса снимают с вала колесо (тяги ввинчиваются в

резьбовые отверстия в ступице колеса). Детали очищаются от ржавчины

и поступают на контроль.

После того как детали, подлежащие восстановлению, отремон-

тированы, а негодные заменены новыми, собирают узлы лебедки.

Сборка узлов производится в последовательности, обратной

разборке.

Детали, имеющие подвижные посадки (ступицы цепных колес и

шинно-пневматических муфт, кулачковые муфты, колеса гидротормоза и

др.), насаживают на вал с помощью гидравлического пресса или перед

насадкой нагревают газопламенными горелками до температуры 350—

400 °С.

Подшипники качения перед установкой на вал нагревают в

горячем масле до температуры 90—100 °С.

При сборке валов необходимо строго выдерживать заданные на

чертежах расстояния между цепными колесами, подшипниками,

муфтами и другими деталями. Это обеспечивается фиксацией

устанавливаемых деталей специальными буртиками на валах и

распорными втулками определенной длины, устанавливаемыми на вал

между деталями. Подъемный вал после установки на него барабана и

тормозных шкивов проходит статическую балансировку. В случае

дисбаланса к торцу барабана приваривают стальные планки

определенной массы.

При сборке гидротормоза необходимо обращать особое внимание

на взаимное расположение ребер ротора и крышек статора.

Неправильная установка ротора на вал или перестановка крышек с одной

После окончания сборки ленточный тормоз регулируют. Для этого

натяжными болтами регулируют натяжение тормозных лент так, чтобы

при заторможенном состоянии тормоза рукоятка находилась на высоте

80—90 см от пола. Балансир должен находиться в горизонтальном

положении, а зазор между рамой лебедки и шайбами, установленными с

нижней стороны в стаканы балансира, должен быть равным 15 мм. Этот

зазор необходим для обеспечения возможности затормаживания одной

лентой в случае разрыва второй.

Затем надевают цепи на колеса цепных передач и монтируют

детали пневматического управления.

После тщательной проверки правильности сборки всех узлов

лебедки устанавливают щиты ограждения.

5.2 Триботехнический анализ узлов трения подшипников подъемного

вала

Величина износа пропорциональна нагрузке. Это кажется логичным,

так как в условиях пластического контакта истинная площадь касания

пропорциональна нагрузке, а износ происходит на этой площади. Можно

было предполагать, что в условиях упругого контакта площадь касания

будет пропорциональна нагрузке в степени, меньшей единицы, например

для единичной сферы, или хотя бы близка к единице за счет

множественности упругих контактов. Однако оказалось что износ про-

порционален нагрузке в степени, значительно превышающей единицу.

Результаты этих и многих других исследований, установивших, что

износ растет пропорционально нагрузке в степени большей единицы,

очевидно можно объяснить тем, что износ определяется не только числом

контактов, но и характером процессов, протекающих на контактах, причем

характер этих процессов существенно зависит от давления.

щелочных средах это различие сглаживается, поскольку там

отсутствует легко сдирающаяся пленка окисла.

Факторы, влияющие на износ, применительно к борьбе с износом

существенными являются следующие два основных правила, вытекающие

из физического анализа процесса.

Первое относится к молекулярному взаимодействию: это правило

положительного градиента механических свойств. Согласно этому

правилу, поверхность трущегося тела должна иметь меньшую прочность,

чем нижележащие слои. Последнее необходимо для предотвращения

глубинного вырывания.

Второе правило относится к механическому взаимодействию: это

правило минимального внедрения контактируемого тела в сопряженную

поверхность. Жесткость и гладкость одной из поверхностей (большей по

размеру) должны быть предельно большими. Это обеспечит минимальные

проникновения контртела и, следовательно, сохранение на твердой

поверхности защитной пленки. Если поверхности сделать одинаковой

твердости, то контактные давления будут выше, чем, если одна из

поверхностей будет более мягкой, и, следовательно, возможность

повреждения защитной пленки на твердой поверхности будет больше. Если

внедрение находится в пределах упругого деформирования, износо-

стойкость наиболее высокая.

5.3 Технология ремонта подъемного вала буровой лебедки

Технологический процесс капитального ремонта

- это комплекс

мероприятий по восстановлению работоспособности оборудования,

выполняемый в определенной последовательности и включающий:

I) приемку оборудования в ремонт; 2) моечно-очистные операции;

Метод наращивания является более выгодным. Выбор того или иного

метода восстановления определяется техническими возможностями его

применения, и экономической целесообразностью.

Стоимость восстановленной детали должна быть меньше стоимости

новой. Выработка и выход из строя подшипников скольжения или качения,

а также, коррозионные оспины, появление рисок и надиров при попадании

мелких посторонних частиц во вкладыши подшипников вместе со смазкой

приводят к износу шеек валов. Шейки вала, работающего в подшипниках

скольжения, обычно вырабатываются неравномерно и в продольном

сечении принимают форму конуса, в поперечном - эллипса. Шейки вала,

работающего в подшипниках качения, изнашиваются при протачивании

внутренней обоймы подшипника на валу вследствие послабления при

изготовлении или выработке посадочных мест в процессе эксплуатации

буровой лебедки.

В зависимости от износа посадочных мест валов применяют

следующие методы восстановления: хромирование при износе посадочных

мест до 0,3 мм; осталивание (железнение) с последующим шлифованием

при износе посадочных мест до 0,8 мм; наплавку при износе посадочных

мест более 0,8 мм.

Восстановление и упрочнение валов наплавкой значительно

увеличивают срок их службы, обеспечивают большую экономию запасных

частей, сокращение затрат на ремонт оборудования. Известны различные

способы наплавки - электродуговая, электрошлаковая, газовая, термитная,

трением, электронно-лучевая и др. Валы восстанавливают обычно

электродуговой наплавкой, не вызывающей деформации обрабатываемых

изделий. Для восстановления изношенных валов можно также использовать

наплавку трением. Этот процесс по затратам электроэнергии значительно

экономичнее электродугового.

В последние годы разработаны новые способы наплавки с

комбинированной защитой дуги и сварочной ванны для устранения

отдельных недостатков того или иного способа восстановления.

При восстановлении посадочных мест вала и ротора ручной

электродуговой наплавкой поврежденное место вала и ротора протачивают

на станке на величину наиболее глубоких повреждений. Затем наплавляют

вал до нужных размеров с учетом последующей проточки и шлифовки.

Наиболее ответственная операция

- наплавка вала. Кроме ручной

применяют автоматическую электродуговую наплавку вибрирующим

электродом. Восстановление валов вибродуговой наплавкой показано на

рисунке 5.1

При наплавке лентой от проплавления основного металла зависит

степень его перемешивания с наплавленным. Благодаря постоянному

перемещению дуги глубина проплавления основного металла при наплавке

лентой меньше, чем при наплавке проволокой. Наибольшее влияние на

глубину проплавления и перемешивания основного металла с

наплавленным оказывает скорость наплавки с ее ростом увеличивается

глубина проплавления, уменьшаются ширина и толщина наплавляемого

валика.

Рисунок 5.1 - Восстановление валов автоматической электродуговой

наплавкой вибрирующим электродом:

1- рабочие колеса; 2- вал; 3- головка для наплавки.

325 - 380 В. Чем больше диаметр восстанавливаемой детали и толщина

привариваемой ленты, тем выше требуемое напряжение заряда

конденсаторов.

Свариваемость ленты с основным материалом в зависимости от амплитуды

и длительности импульса тока определяют по глубине вмятин сварной

точки, числу пор на поверхности деталей, прошлифованных до

номинального размера, и шелушению приварного слоя толщиной 0,15 - 0,02

мм.

5.4 Основные требования, предъявляемые к отремонтированным

лебедкам

К отремонтированным лебедкам предъявляют следующие ос-

новные требования.

1. Все детали и узлы лебедки должны быть изготовлены или

отремонтированы в полном соответствии с действующими чертежами и

техническими условиями. Износ деталей, применяемых повторно, не

должен превышать предельных размеров, установленных техническими

условиями на выбраковку деталей при ремонте.

2. Допустимое отклонение на непараллельность установленных на

раме лебедки валов не должно превышать

2 мм на длине 2000 мм, а

допустимое отклонение расстояния между валами должно быть не

более 5 мм.

3. Валы в подшипниках должны вращаться плавно, без заеданий,

усилием одного рабочего.

4. Парноработающие цепные колеса должны находиться в одной

плоскости.

5. У цепных колес и кулачковых муфт рабочие

поверхности

кулачков должны быть пригнаны друг к другу с зазором не

13. Включение и выключение кулачковых муфт должно быть

плавным, без заеданий, от усилия на рукоятку не более 250 Н.

14. Подшипники и все маслоподводящие каналы должны быть

промыты и заполнены, свежей смазкой.

15. Щиты ограждений должны быть из листовой стали толщиной не

менее 4—5 мм и надежно закреплены.

16. Все обработанные поверхности деталей и щиты лебедки должны

быть покрашены стойкой краской.

6 ТЕХНИЧЕСКАЯ И ЭКОЛОГИЧЕСКАЯ БЕЗОПАСНОСТЬ ПРИ

ПРОВЕДЕНИИ СПУСКОПОДЪЕМНЫХ ОПЕРАЦИЙ

6.1 Охрана труда и техника безопасности при спускоподъемных

операциях

Для обеспечения нормальной и безопасной работы в процессе

спускоподъемных операций при бурении скважин предусмотрены

следующие требования:

1) "Правила безопасности в нефтяной и газовой промышленности",

утвержденные Гостехнадзором, М: 1998, (РД 08-200-98);

2)

"Правила техники безопасности при эксплуатации

электроустановок", утвержденные Гостехнадзором.

К монтажу, эксплуатации и ремонту допускаются лица (не моложе

18 лет) физически здоровые, прошедшие инструктаж и обучение по технике

безопасности, и сдавшие экзамен, в соответствии с РД 08-200-98.

Монтажные и ремонтные работы проводятся в дневное время. При

необходимости ремонтов в ночное время место работы должно быть

освещено (25 лк).

К работе на буровой установке допускается персонал, прошедший

инструктаж, производственное обучение, стажировку и проверку знаний по

технике безопасности комиссией, назначенной приказом по предприятию.

Инженерно-технические рабочие перед допуском к работе должны

сдать экзамены на знание "Правил безопасности при буровых работах", а

также инструкций и руководящих материалов в объеме выполняемой

работы.

Ответственность за общее состояние техники безопасности на

предприятии несет руководитель предприятия, который обязан в

должностных инструкциях главного инженера, своих заместителей,

5) буровая лебедка и ее привод находятся в исправном состоянии

на случай использования при аварии;

К монтажу, эксплуатации и ремонту допускаются лица (не моложе

18 лет) физически здоровые, прошедшие инструктаж и обучение по техники

безопасности, и сдавшие экзамен, в соответствии с РД 08-200-98.

Монтажные и ремонтные работы проводятся в дневное время. При

необходимости ремонтов в ночное время место работы должно быть

освещено (25 лк).

Ремонт установки и ее элементов во время работы категорически

запрещены, при проведении ремонтных работ следует применять только

исправный инструмент. Перед началом работы необходимо убедится в

прочности подмостков. Обо всех замечаниях и недостатках по технике

безопасности немедленно сообщить руководителю работ. При проведении

регламентных работ на главный рубильник вывешивается табличка "НЕ

ВКЛЮЧАТЬ".

Все токоведущие части изолируются, а корпус электродвигателя

заземляется соединением с обсадной колонной при помощи металлических

проводников Rз 4 Ом согласно ГОСТ 12 1.0.13-78 "Строительство и

электробезопасность". Вращающиеся части привода защищены защитным

кожухом.

При проведении погрузочно-разгрузочных работ необходимо

выполнение ПБ-10-14-92 и "Правила устройства и безопасной эксплуатации

грузоподъемных кранов". К выполнению этих работ также допускаются

лица прошедшие проверку знаний, сдавшие экзамен и имеющие

удостоверение крановщика. Применяемые при проведении этих работ

стропы и канаты должны быть прочными и без видимых механических

дефектов. Поэтому в радиусе возможного падения запрещается находится

рабочим, не имеющим прямого отношения к производству этих работ.

- переток подземных вод из одного водоносного горизонта в другой

или в продуктивный пласт (нефтяной или газовый) или переток угле-

водорода из одного продуктивного пласта в другой по затрубному

пространству в стволе скважины при неудовлетворительной организации

разобщения пластов;

- утечка и проникновение в продуктивный горизонт масел,

нефтепродуктов и глинистых растворов, обработанных химическими

реагентами;

-

загрязнение поверхностных вод различными маслами,

нефтепродуктами и химическими веществами, что ведет к последующему

проникновению этих вод в скважину;

- загрязнение подъемных вод при использовании таких технических

и технологических средств при бурении эксплуатационных скважин на

нефть и газ, как торпедирование, солянокислотная обработка призабойной

зоны и гидроразрыв пласта.

Для того, чтобы предотвратить ущерб, который наносится

проведением буровых работ, необходимо выполнить следующий комплекс

природоохранных мероприятий, которые прямо или косвенно связаны с

применяемой технологией бурения:

- тип промывочной жидкости, химические реагенты и материалы,

используемые при регулировании свойств раствора, следует выбирать с

учетом геолого-гидрогеологических условии месторождения;

- нельзя забуривать скважину с использованием эмульсионной про-

мывочной жидкости;

- конструкция циркуляционной системы, сооружаемой с учетом

конкретных местных условий, должна исключать возможность утечки

отработанной жидкости в грунт;

7 Экономическая часть

7.1 Оценка эффективности внедрения изобретения по методике

расчета эффективности проекта.

Известен ленточный тормоз буровой лебедки. Он состоит из двух

стальных лент, оснащенных фрикционными колодками. Торможение

осуществляется путем прижатия рычажной системой или пневмоцилиндром

лент с колодками к тормозным шкивам барабана лебедки.

Недостатком этого тормоза является неполное использование

поверхности трения тормозных шкивов

(угол обхвата

300°),

неравномерный износ тормозных колодок и затраты значительных

физических усилий бурильщика при торможении.

Предлагаемое усовершенствование тормоза буровой лебедки

обеспечивает удобство и облегчение управления тормозом при

спускоподъемных операциях, за счет секционного исполнения дает

возможность выполнять непосредственно на буровой основные ремонтно-

профилактические работы без демонтажа буровой лебедки и позволяет

создать резерв торможения на случай выхода из строя одной или даже двух

частей. Все это позволит получить более высокие технико-экономические

показатели работы тормозной системы и подъемного комплекса в целом.

Усовершенствованный тормоз состоит из верхней и нижней частей,

состоящих из обода, резинокордного баллона с колодками, облицованными

фрикционными накладками. Всего в предлагаемом тормозе четыре

автономных части с независимым пневмоуправлением. Сжатый воздух из

пневмосистемы буровой установки подводится в баллон через штуцер

путем дистанционного открытия клапанного крана. Каждая часть тормоза

имеет независимое пневмоуправление. Фрикционные накладки

обхватывают всю поверхность трения соответствующего тормозного шкива

Как отмечено экономия затрат получается за счет сокращения

капремонтов буровой лебедки. В данном случае экономия затрат Э

выражается уравнение

7.2 Влияние внедрения изобретения на улучшение основных

экономических показателей производственно-хозяйственной

деятельности предприятия.

Таблица 7.1 - Исходные данные

№

п/п

Количество капитальных

п

рем/год

2

рб

1

ремонтов буровой лебедки

Средняя стоимость одного

с

руб

19730

кр

2

ремонта

Межремонтный цикл

Т

час

4380

мц

3

лебедки

Количество замен

п

замен/год

0

зс

4

шиннопневматической муфты

Время замены ШПМ

t

час

4

5

зс

Численность бригады по замене

N

чел.

2

б

6

шиннопневматической муфты

Среднечасовая зарплата слесаря

З

п.ср

руб/час

37

7

4 разряда

Срок службы ШПМ

t

час

17520

8

ТУ

Время монтажа муфты

t

час

7

9

мt

Количество ремонтов ШПМ

п

рем/год

1

10

рн

Цена одной муфты

К

руб/шт

3500

11

ТУ

Норматив отчислений на

N

%

36,4

CH

12

социальные нужды

С учетом амортизационных отчислений прирост налога на имущество

по годам согласно формуле:

Прибыль за счет полученного технического эффекта, облагаемая

налогом, составит согласно формуле:

Налог на прибыль при отчислении с 1.01.05 в размере 15%

по формуле (7.6) по годам будет равен:

Дисконтированные приростов потоков денежной наличности по

формуле (7.8) составят:

в первом году

Чистая текущая стоимость, будет равна:

в первом году

Рисунок 7.1 - Профили накопленного потока денежной наличности и

чистой текущей стоимости на предприятии