ПОЛИТЕХНИЧЕСКИЙ КОЛЛЕДЖ

Эксплуатация технологических машин, оборудования и оснастки. КОНТРОЛЬНЫЕ

ЗАДАНИЯ (Казахстан, 2015 год)

Для специальности 1113033 – «Машины и оборудование в металлургии»

2015 год Казахстан

СОДЕРЖАНИЕ

1. Методические указания к выполнению контрольной работы

2. Пример выполнения контрольной работы

3. Задания для контрольной работы

4. Таблица выбора вариантов для выполнения контрольных работ

5. Список рекомендуемой литературы

1 МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ВЫПОЛНЕНИЮ

КОНТРОЛЬНОЙ РАБОТЫ

При написании контрольной работы от студента требуется, прежде всего, проявление

личной инициативы. К выполненной контрольной работе предъявляются следующие

требования:

• теоретическая проработка исследуемых проблем на основе анализа основной и

дополнительной литературы;

• всестороннее использование условленных знаний;

• аргументированность выводов, обоснованность предложений и рекомендаций;

• литературное, логически последовательное и самостоятельное изложение

материала;

• оформление материала в соответствии с установленными требованиями. Единые

требования к работе не исключают, а предполагают широкую

инициативу и творческой подход к разработке каждой темы.

Изучение курса предусматривает самостоятельную проработку программного материала

по рекомендованным учебникам и учебным пособиям, выполнение контрольной работы,

использование устных консультаций. К выполнению контрольной работы можно

приступать только после полной проработки соответствующего программного

материала. Для правильного и качественного ответа следует изучить

соответствующий материал из рекомендованной литературы. Ответ на вопрос должен

быть конкретным с пояснением физической сущности работы того или иного

устройства. Контрольная работа выполняется в 12 листовой тетради, оформленная в

рукописном виде, при этом следует писать через строку, оставляя поля для

замечаний рецензента. Все ответы должны быть полными, формулировки четкими. При

использовании справочных и табличных данных необходимо указывать источник

информации. Вопросы по порядку указываются на первой странице, после ответов

пишется список использованной литературы.

Номер варианта берется по последним двум цифрам номера зачетной книжки.

Например, № зачетной книжки - 526, № варианта -26.

Контрольная работа

Задание 1 - теоретический вопрос №24

Задание 2 - теоретический вопрос №2

Задание 3 - теоретический вопрос №98

2 ПРИМЕР ВЫПОЛНЕНИЯ КОНТРОЛЬНОЙ РАБОТЫ

ЗАДАНИЕ 1

ВОПРОС №4

БОЛТОРЕЗНЫЕ И ГАЙКАРЕЗНЫЕ СТАНКИ

Болторезные станки предназначены для нарезания резьбы на болтах и других

деталях.

На одношпиндельном болторезном станке (рис. 188) заготовку устанавливают в

тисках 4 и закрепляют с помощью маховика 5.

Тиски установлены на суппорте 3, который

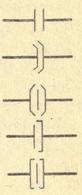

перемещается от ходового винта tx*в = 6 мм, вращающегося от шпинделя через передачу ![]() Суппорт перемещается вместе с заготовкой навстречу

резьбонарезной самооткрывающейся головке 1 с тангенциальными резцами, т. е. с

резцами, расположенными по касательной к нарезаемой поверхности.

Суппорт перемещается вместе с заготовкой навстречу

резьбонарезной самооткрывающейся головке 1 с тангенциальными резцами, т. е. с

резцами, расположенными по касательной к нарезаемой поверхности.

Продольное перемещение суппорта включается поворотом рукоятки 6, замыкающей маточную гайку на ходовом винте. Рукоятку удерживает в повернутом положении подпружиненная собачка 7. Автоматическая подача выключается при упоре собачки на регулируемый упор 8.

Плашки разжимают рычагом 13. При движении суппорта влево кронштейн 10 находит на упор 12, который крепится в необходимом месте на тяге 11 и вместе с рычагом 13 передвигает кольцо влево. Кольцо освобождает плашки резьбонарезной головки 1, и они автоматически раздвигаются. В конце обратного хода суппорта кронштейн 10 через упор 9 перемещает тягу 11 вправо и через рычаг 13 и кольцо сдвигает плашки головки в рабочее положение. Рычагом 2 можно открывать и закрывать резьбонарезную головку вручную. Резьбонарезная головка вращается от электродвигателя мощностью 3,5 кет через ременную передачу и коробку скоростей.

Рис. 188. Кинематическая схема болторезного станка

ЗАДАНИЕ 2

ВОПРОС №27

КЛАССИФИКАЦИЯ МЕТАЛЛОРЕЖУЩЕГО ОБОРУДОВАНИЯ

Металлорежущий станок является машиной, при помощи которой путем снятия стружки с заготовки (в соответствии с рабочим чертежом) получают с требуемой точностью детали заданной формы и размеров.

В настоящее время выпускают большое количество металлорежущих станков, различных по назначению, технологическим возможностям и размерам. Совокупность всех типов и размеров выпускаемых станков и станков, намечаемых к выпуску в течение определенного периода времени, например за пятилетие, называется типажом. Типаж станков непрерывно увеличивается.

По классификации Экспериментального научно-исследовательского института металлорежущих станков (ЭНИМС) все станки, выпускаемые серийно, делятся на девять групп. Каждая группа, в свою очередь, включает несколько типов станков (табл. 1).

Модель станка обозначается тремя или четырьмя (иногда с добавлением букв) цифрами. Первая цифра указывает группу станка, вторая — тип, последние одна или две цифры указывают на один из характерных его размеров. Буква после первой цифры указывает на модернизацию станка, а буква после всех цифр — модификацию (видоизменение) базовой модели. Например, станок 2А135. Цифра 2 означает, что станок относится ко второй группе — сверлильный; А — модернизированный; цифра 1 указывает на принадлежность станка к первому типу — вертикально-сверлильный; последние две цифры означают максимальный диаметр сверления — 35 мм.

Модели специализированных и специальных станков обозначают одной или двумя буквами, к которым добавляют также цифры, указывающие порядковый номер модели станка. Например, шифром ЕЗ-9 обозначен специализированный станок для нарезания зубчатых реек, выпускаемый Егорьевским станкостроительным заводом «Комсомолец».

По степени специализации существуют следующие станки.

1.Универсальные, выполняющие различные операции при обработке разнообразных деталей. Станки, используемые для особенно большого диапазона работ, называют широкоуниверсальными.

2.Специализированные, обрабатывающие детали, сходные по конфигурации, но имеющие различные размеры.

3.Широкого назначения, выполняющие ограниченный круг операций на деталях широкой номенклатуры.

4.Специальные, обрабатывающие детали только одного типоразмера.

По степени точности различают станки пяти классов. Класс Н — станки нормальной точности; к нему относится большинство универсальных станков. Класс П — станки повышенной точности, изготовляемые на базе станков нормальной точности, но при повышенных требованиях к точности изготовления ответственных деталей станка и качеству сборки и регулировки. Класс В — станки высокой точности, достигаемой за счет специальной конструкции отдельных узлов, высоких требований к точности изготовления деталей, к качеству сборки и регулировки узлов и станка в целом. Класс А — станки особо высокой точности; при их изготовлении предъявляются еще более жесткие требования, чем при изготовлении станков класса В. Класс С — станки особо точные или мастер-станки, предназначенные для изготовления деталей, определяющих точность станков классов А и В. Чтобы станки классов В, А и С обеспечивали соответствующую точность, при работе их устанавливают в помещениях с автоматически регулируемой постоянной температурой и влажностью.

По массе различают станки легкие (до 1 т), средние (до 10 т) и тяжелые (свыше 10 т). Тяжелые, в свою очередь, подразделяются на крупные (10—30 т), собственно тяжелые (30—100 т) ' и особо тяжелые (уникальные) (более 100 т).

ЗАДАНИЕ 3

ВОПРОС № 15

КИНЕМАТИЧЕСКИЕ СХЕМЫ СТАНКОВ И УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ИХ ЭЛЕМЕНТОВ

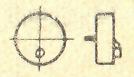

Кинематическая схема станка представляет собой условное изображение взаимосвязи отдельных его элементов и механизмов, участвующих в передаче движений различным органам.

Для вычерчивания кинематических схем пользуются условными обозначениями, основные из которых приведены в табл. 2. Кинематические схемы вычерчивают в произвольном масштабе. Однако следует стремиться вписывать кинематическую схему в контуры основной проекции станка или важнейших его узлов, добиваясь сохранения их относительного расположения.

Для станков, у которых наряду с механическими передачами имеются гидравлические, пневматические и электрические устройства, составляются также гидравлическая, пневматическая, электрическая и другие схемы.

Условные обозначения для вычерчивания кинематических схем (ГОСТ 2.770-68)

|

Наименование |

Обозначение |

|

Наименование |

Обозначение |

|

|

Опора для стержня: а)неподвижная; б)подвижная |

|

Муфты сцепления фрикционные: а) общее обозначение (без уточнения типа); б)конусная односторонняя; в) конусная двусторонняя; г) дисковая односторонняя; д) дисковая двусторонняя |

|

||

|

Соединение стержней а)шарнирное; б)шаровым шарниром. |

|

||||

|

Подшипник скольжения |

|

||||

|

Подшипники качения: а)радиальный (общее обозначение); б)радиальный роликовый; в)упорный, шариковый, одинарный |

|

Тормоза:

а)конусный;

б) колодочный;

в) ленточный;

г) дисковый |

|

||

|

Соединение детали с валом: а) свободное при вращении; б) подвижное при вращении; в) при помощи вытяжной шпонки; г) глухое |

|

||||

|

Кулачки барабанные цилиндрические

Цилиндр неподвижный с поршнем и шатуном |

|

||||

|

Соединение двух валов: а) глухое; б) эластичное; в) шарнирное |

|

Соединение кривошипа с шатуном (с постоянным радиусом) |

|

||

|

Муфты сцепления кулачковые (зубчатые): а) односторонняя; б) двусторонняя |

|

Соединение коленчатого вала с шатуном: а) с одним колетом; б)с несколькими коленами |

|

||

|

Кривошипно-кулисный механизм с вращающейся кулисой |

|

Передача клиновидным ремнем

|

|

||

|

Передача с цепью (общее обозначение без уточнения типа цепи) |

|

||||

|

Шкив ступенчатый, закрепленный на валу |

|

Передачи зубчатые (цилиндрические); внешнее зацепление (общее обозначение без уточнения типа зубьев) |

|

||

|

Храповой зубчатый механизм с наружным зацеплением, односторонний |

|

Передачи зубчатые с пересекающимися валами (конические); общее обозначение без уточнения типа зубьев |

|

||

|

Передачи фрикционные: а) с цилиндрическими роликами;

б)с коническими роликами;

в) с коническими роликами, регулируемая;

г) торцовая (лобовая) регулируемая |

|

Передачи зубчатые со скрещивающимися валами (червячная с цилиндрическим червяком) |

|

||

|

Передачи зубчатые реечные (общее обозначение без уточнения типа зубьев) |

|

||||

|

Передача плоским ремнем:

а) открытая;

б) открытая с натяжным роликом;

в) перекрестная |

|

Винт, передающий движение |

|

||

|

Гайка на винте, передающем движение: а) неразъемная; б) разъемная |

|

||||

|

Эксцентрик |

|

||||

|

Отводка ремня |

|

Маховичок

|

|

||

|

Вал трансмиссионный в подшипниках на подвеске |

|

3 ЗАДАНИЯ ДЛЯ КОНТРОЛЬНОЙ РАБОТЫ

Классификация металлорежущего оборудования

Формообразующие поверхности

Движения в металлорежущих станках

Виды главного движения и движения подачи в станках

Кинематические схемы станков и условные обозначения их элементов

Определение передаточных отношении и перемещений в различных видах передач

Передаточные отношения кинематических цепей.

Уравнение кинематического баланса

Ряды чисел оборотов шпинделей станков

Графическое изображение уравнения скорости резания

Подбор сменных зубчатых колес гитары подач

Управление станками. Основные понятия

Задачи управления станками

Приводы станков

Станины и направляющие

Шпиндели и их опоры

Ходовые винты

Типовые передачи в станках для вращательного движения

Типовые механизмы в станках для осуществления поступательного движения

Типовые механизмы в станках для осуществления поступательного движения

Коробки подач

Бесступенчатые приводы

Механизмы прямолинейного движения

Муфты

Реверсивные механизмы

Блокировочные устройства

Тормоза, их назначения и устройства

Смазка станков

Смазочные устройства, их конструкция и эксплуатация

Охлаждение, применяемое при работе на станках

Влияние жесткости и виброустойчивости станков на их точность и

производительность

Общие сведения о программном управлении

Классификация систем программного управления

Система программного управления вертикально-фрезерного станка

Система числового программного управления вертикально-фрезерного станка мод.

ОФ-41

Назначение и область применения токарно-винторезных станков

Назначение и область применения токарно-винторезных станков

Основные узлы токарно-винторезного станка и их назначение

Настройка токарно-винторезного станка

Наладка токарно-винторезного станка

Коэффициент полезного действия токарно-винторезного станка

Эксплуатация токарно-винторезных станков

Токарно-затыловочные станки

Назначение и область применения процесса затылования

Токарно-затыловочный станок мод. К96

Наладка токарно-затыловочного станка

Лобовые и карусельные станки

Назначение и область применения лобовых станков

Назначение и область применения карусельных станков

Карусельный станок мод. 1553

Наладка карусельного станка мод. 1553

Эксплуатация карусельных и лобовых станков

Назначение и область применения токарно- револьверных станков

Токарно- револьверный станок мод.1П365

Наладка токарно- револьверного станка мод.1П365

Эксплуатация токарно-револьверных станков

Токарные автоматы и полуавтоматы

Одношпиндельный токарный полуавтомат мод. 1А730

Наладка одношпиндельного токарного полуавтомата мод. 1А730

Эксплуатация многорезцового полуавтомата

Одношпиндельный токарно-револьверный автомат мод. 1А136

Настройка автомата мод. 1А136

Наладка автомата

Наиболее часто встречающиеся неполадки при эксплуатации автоматов и меры по их

устранению

Токарный шестишпиндельный автомат мод. 1240-6

Сверлильные станки. Назначение, область применения и работы, выполняемые на

сверлильных станках

Вертикально сверлильный станок мод. 2А135

Радиально-сверлильный станок мод. 2В56

Многошпиндельные сверлильные станки

Наладка сверлильного станка

Эксплуатация сверлильных станков

Назначение и область применения расточных станков

Универсальный горизонтально-расточной станок мод. 2620А

Наладка универсального горизонтально-расточного станка мод. 2620А станка

Координатно расточной станок мод. 2450

Эксплуатации расточных станков

Назначение и область применения фрезерных станков

Универсальный консольно-фрезерный станок мод. 6Н81

Дополнительные устройства к станку

Бесконсольный вертикально-фрезерный станок мод. 6А54

Продольно-фрезерный станок мод. 6632

Копировально-фрезерный полуавтомат мод. 6441Б

Эксплуатация фрезерных станков

Делительные головки

Назначение и область применения резьбофрезерных станков

Резьбофрезерный станок мод. 561 ....................................

Резьбофрезерный станок мод. 563Б.........................

Наладка станка............................................................

Эксплуатация резьбофрезерных станков...............

Болторезные и гайкорезные станки

Строгальные и долбежные станки

Двухстоечный продольно-строгальный станок мод. 7231А

Наладка продольно-строгального станка

Организация работы оператора станков с ЧПУ

Автоматические линии . Основные понятия и определения

Автоматические линии для обработки корпусных деталей

Автоматические линии для обработки деталей типа тел вращения

Переналаживаемые автоматические линии

Промышленные роботы (ПР)

Промышленные роботы агрегатно-модульного типа

Гибкие производственные модули (ГПМ)

Гибкие производственные системы (ГПС)

Роботизированные комплексы

Гибкие автоматизированные участки (ГАУ)

Транспортирование и установка станков

Испытания станков

Паспортизация станков

Производственная эксплуатация и обслуживание станков

Особенности эксплуатации станков с ЧПУ

Особенности эксплуатации гибких производственных систем

Охрана труда и техники безопасности при работе на металлорежущих станках

Обеспечение пожаро- и электробезопасности при работе на станках

4 ТАБЛИЦА ВЫБОРА ВАРИАНТОВ ДЛЯ ВЫПОЛНЕНИЯ КОНТРОЛЬНЫХ РАБОТ №1

|

|

|

Последняя цифра зачетной книжки |

|||||||||

|

|

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

0 |

1,60,25

|

2,61,24 |

3,62,23 |

4,63,22 |

5,64,21 |

6,65,20 |

7,66,19 |

8,67,18 |

9,68,17 |

10,6,16 |

|

|

1 |

91,9,24

|

92,8,23

|

93,7,22 |

94,6,21 |

95,5,20 |

96,4,19 |

97,3,18 |

98,2,17 |

99,1,16 |

100,70,1 |

|

|

2 |

11,71, |

12,72, |

13,73, |

14,74, |

15,75, |

16,76, |

17,77, |

18,78, |

19,79, 27 |

20,80,26 |

|

|

3 |

81,19, |

82,18,9 |

83,17,8 |

84,16,7

|

85,15,6 |

86,14,5

|

87,13,4 |

88,12,3 |

89,11,2 |

90,10,1 |

|

|

4 |

21,71, |

22,72 |

23,73, |

24,74, |

25,75, |

26,76, |

27,77, |

28,78, |

29,79 |

30,8,41 |

|

|

5 |

71,30, |

72,29, 50 |

73,28, |

74,27, |

75,26, |

76,25, |

77,24, |

78,23, |

79,22, |

80,21, |

|

|

6 |

31,81, |

32,82 |

33,83, |

34,84, |

35,85, |

36,86, 57 |

37,87, |

38,88, |

39,89, |

40,9 |

|

|

7 |

61,11, |

62,12 |

63,13, |

64,14, |

65,15, |

66,16, |

67,17, |

68,18, |

69,19, |

70,20 |

|

|

8 |

41,91,1 |

42,92,2 |

43,93,3 |

44,94,4 |

45,95,5 |

46,96,6 |

47,97,7 |

48,98,8 |

49,9,99 |

50,100, 10 |

|

|

9 |

51,10, |

52,9,98 |

53,8,89 |

54,7,97 |

55,6,96 |

56,5,95

|

57,4,94 |

58,3,93 |

59,2,92 |

60,1,91 |

4 ТАБЛИЦА ВЫБОРА ВАРИАНТОВ ДЛЯ ВЫПОЛНЕНИЯ КОНТРОЛЬНЫХ РАБОТ №2

|

|

|

Последняя цифра зачетной книжки |

|||||||||

|

|

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

0 |

59,2,92 |

60,1,91 |

48,98,8 |

56,5,95

|

97,3,18 |

44,94,4 |

112,5, 20 |

53,8,89

|

51,10, |

52,9,98 |

|

|

1 |

9,68,17 |

50,100, 10 |

58,3,93 |

86,14,5

|

7,66,19 |

84,16,7

|

5,64,21 |

100,62,23 |

41,91,1 |

42,92,2 |

|

|

2 |

99,1,16 |

70,20 |

68,18, |

6,65,20 |

27,77, |

54,7,111 |

85,15,6 |

43,93,3 |

61,11, |

62,12 |

|

|

3 |

19,79, 27 |

40,102 |

38,88, |

16,76,

|

17,77, |

74,27, |

25,75, |

53,13,

|

110,81, |

32,82 |

|

|

4 |

89,11,2 |

80,21, |

108,23, |

26,76,

|

87,13,4 |

106,14, |

15,75,

|

33,83,

|

71,30, |

72,29, 50 |

|

|

5 |

29,79 |

30,18,41 |

28,78, |

6,104, 19

|

37,87, |

34,84, |

35,105, |

73,28,

|

21,71, |

22,72 |

|

|

6 |

79,22, |

90,10,1 |

88,12,3 |

76,25, |

77,24, |

24,74, |

75,26,

|

23,73,

|

81,19, |

82,18,9 |

|

|

7 |

39,89, |

20,80,26 |

18,78, |

36,86, 57

|

57,4,94 |

14,74, |

45,95,5 |

83,17,8 |

11,71, |

12,72, |

|

|

8 |

69,19, |

100,70,1 |

98,2,17 |

66,16,

|

67,17, |

94,6,21 |

65,15,

|

13,73,

|

91,9,24

|

92,8,23

|

|

|

9 |

49,9,99 |

10,6,16 |

8,67,18 |

46,96,6 |

47,97,7 |

4,63,22 |

55,6,96 |

93,7,22 |

1,60,25

|

2,61,24 |

5 СПИСОК РЕКОМЕНДУЕМОЙ ЛИТЕРАТУРЫ

1. Альперович Т. А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков. — М.: Высшая школа, 1989. — 288 с., ил.

2. Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков. — М.: Высшая школа, 1989. — 270 с., ил.

3. Блюмберг В.А., Зазерский Е.И. Справочник фрезеровщика. — Л.: Машиностроение, 1984. — 288 с., ил.

4. Винников И.З. Устройство сверлильных станков и работа на них: Учебник для подготовки рабочих на производстве. — 4-е изд., перераб. и доп. — М.: Высшая школа, 1983. — 240 с., ил.

5. Власов С.Н., Годович Г.М., Черпаков Б.И. Устройство, наладка и обслуживание металлообрабатывающих станков и автоматических линий: Учебник для техникумов. — 2-е изд., перераб. и доп. — М.: Машиностроение, 1995. — 464 с., ил.

6. Григорьев С.П., Григорьев В.С. Практика координатно-расточных и фрезерных работ: Учебное пособие для токарей-расточников и фрезеровщиков. — М.: Машиностроение, 1980. — 232 с., ил.

7. Денисенко Г.Ф. Охрана труда: Учебное пособие для инж.-экон. спец. вузов. — М.: Высшая школа, 1985. — 319 с., ил.

8. Дружинский И.А. Концепция конкурентоспособных станков. — М.: Машиностроение. Ленингр. отд-ние, 1990. — 247 с., ил.

9. Завгороднев П. И. Работа оператора на станках с программным управлением: Учеб. пособие для техн. училищ. — М.: Высшая школа, 1981. — 136 с., ил. (Профтехобразование. Обработка резанием).

10. Кащук В. А., Верещагин А. Б. Справочник шлифовщика. — М.: Машиностроение, 1988. — 480 с., ил.

11. Кружки качества на японских предприятиях. — М.: Изд-во стандартов, 1990. — 70 с., ил.

12. Лакирев С. Г. Обработка отверстий: Справочник. — М.: Машиностроение, 1984. — 208 с., ил.

13. Локтева С. Е. Станки с программным управлением и промышленные роботы: Учебник для машиностроительных техникумов. — 2-е изд., перераб. и доп. — М.: Машиностроение, 1986. — 320 с., ил.

14. Лоскутов В. В. Шлифование металлов: Учебник для средних профессионально-технических училищ. — 7-е изд., перераб и доп. — М.: Машиностроение, 1985. — 256 с., ил.

15. Лурье Г. Б. Комиссаржевская В. Н. Наладка шлифовальных станков: Учебник для техн. училищ. — М.: Высшая школа, 1983.

16. Металлорежущие станки / В.Э.Пуш, В. Г. Беляев, А. А. Гаврюшин и др. / Под общ. ред. В. Э. Пуша. — М.: Машиностроение, 1985. — 256 с.,

////////////////////////////