ЭЛЕКТРОПОГРУЗЧИКИ ЕВ 687.22.10, ЕВ 687.28.11, ЕВ 687.22.11, ЕВ 687.28.22, ЕВ 687.22.22, ЕВ 687.33.10. ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ И ОБСЛУЖИВАНИЮ

ЭЛЕКТРОПОГРУЗЧИКИ

ЕВ 687.22.10 ЕВ 687.28.11

ЕВ 687.22.11 ЕВ 687.28.22

ЕВ 687.22.22 ЕВ 687.33.10

ЕВ 687.25.10 ЕВ 687.33.11

ЕВ 687.25.11 ЕВ 687.45.10

ЕВ 687.28.10 ЕВ 687.45.11

ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ И

ОБСЛУЖИВАНИЮ

СОДЕРЖАНИЕ

Введение

3

Раздел первый

Технические характеристики, устройство

и действие электропогрузчиков и их составных частей

4

Общий вид и технические характеристики электропогрузчиков ЕВ 687

4

Трансмиссия

12

Управляемый мост

13

Тормозная система

15

Командное устройство

18

Устройство управления

18

Грузоподъемное устройство двухмачтовое

20

Грузоподъемное устройство трехмачтовое

21

Гидравлическая система

23

Электрическое оборудование

37

Раздел второй

Эксплуатация погрузчика

46

Общие требования при эксплуатации

46

Приемка нового погрузчика

46

Обкатка нового погрузчика

47

Подготовка к работе

47

Движение с места на переднем ходу

47

Движение с места задним ходом

47

Движение с места по уклону

47

Снижение скорости движения

48

Управление во время движения

48

Торможение

48

Погрузка

49

Движение с грузом

49

Разгрузка

50

Продолжительная стоянка

51

Транспортировка погрузчика

51

Раздел третий

Техническое обслуживание электропогрузчика

52

Ежесменное обслуживание (ЕО)

52

Техническое обслуживание 1 (ТО 1)

52

Техническое обслуживание 2 (ТО 2)

53

Годовое обслуживание (ГО)

53

Обслуживание узлов и механизмов

54

Проверки и регулировки

56

Требования по технике безопасности при эксплуатации

и техническом обслуживании электропогрузчика

65

Раздел четвертый

Возможные неисправности и способы их устранения

70

Приложение 1

Таблица мест смазки

74

Приложение 2

Таблица видов подшипников и их места в погрузчике

76

2

ВВЕДЕНИЕ

Настоящая

«Инструкция по эксплуатации и обслуживанию» предназначена для

ознакомления обслуживающего персонала с техническими данными, устройством, действием,

правилами эксплуатации и технического обслуживания электропогрузчиков. Рассмотрены и

некоторые неисправности, которые могут возникнуть во время эксплуатации электропогрузчика и

способы их устранения.

Электропогрузчики семейства

687 являются безрельсовыми подъемно-транспортными

машинами с электроприводом, предназначенными для погрузочно-разгрузочных операций и

перевозок на близкие расстояния грузов, установленных на поддоны весом до 1000 кгс и высотой

подъема в 2200, 2500, 2800, 3300, 4500 и 5600 мм. Технические параметры и характеристики даны

в таблице 1.

Электропогрузчики проектированы для работы на площадках с твердым и гладким

покрытием (асфальт, бетон и др.). Удобны для работы в заводских цехах, складских помещениях,

на ж.д. станциях, в портах и пр. при температуре от -25 С до +35 С.

Основным рабочим органом являются вилы, но на их место могут быть монтированы

различные сменные рабочие приспособления.

3

Раздел первый

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ, УСТРОЙСТВО И

ДЕЙСТВИЕ ЭЛЕКТРОПОГРУЗЧИКОВ И ИХ СОСТАВНЫХ

ЧАСТЕЙ

Основной машиной семьи ЕВ

687 является электропогрузчик ЕВ

687.33.10. Это

универсальный четырехопорный электропогрузчик, грузоподъемностью

1000 кгс и высотой

подъема

3300 мм с ведущим мостом и с дифференциалом, механическим управлением,

контакторной системой регулирования скорости

(командоконтроллером), нормальными

воздушными шинами. Гидравлическая система с

плунжерным цилиндром подъема и

четырехсекционным гидрораспределителем с возможностью монтирования сменных

приспособлений с двумя командами. Грузоподъемное устройство

- двухмачтовое с малым

(транспортным) свободным ходом (высотой подъема груза без изменения строительной высоты).

Электропогрузчик может быть укомплектован пастированной или панцирной батареей с

напряжением 2Х40 В и емкость соответственно 200 Ач и 210 Ач.

Электропогрузчики отличаются друг от друга:

Шинами (нормальные или широкопрофильные воздушные или массивные);

Наличием или отсутствием свободного хода в грузоподъемном устройстве;

Типом грузоподъемного устройства (двухмачтовое или трехмачтовое);

Цилиндрами подъема (плунжерный или телескопический).

Примечание:

Если погрузчик оборудован двухступенчатым телескопическим цилиндром подъема,

водитель обязан соблюдать диаграмму погрузки для данного типа машины, установленную на

балке грузоподъемного устройства перед водителем. Копия диаграммы имеется на рис. 2 в

настоящей инструкции. В электропогрузчиках с редукцией (уменьшением) грузоподъемности на

высоте подъема более 3300 мм водитель должен следить за выравниваем стрелки, отмеченной на

одной из подвижных мачт, с линией на символическом изображении, отмеченном на неподвижной

мачте. При совпадении стрелки с линией высота подъема составляет 3300 мм.

Основные параметры и характеристики рассматриваемых в настоящей «Инструкции по

эксплуатации и обслуживанию» погрузчиков представлены в таблице 1, а основные различия

отдельных вариантов и модификаций - в таблице 2.

ОБЩИЙ ВИД И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЭЛЕКТРОПОГРУЗЧИКОВ

Электропогрузчики семьи ЕВ 687 состоят из следующих основных изделий и устройств (рис 1):

Трансмиссия (ведущий мост) 1 - классического типа с зубчатым дифференциалом, тяговым

электродвигателем. Она одинакова для всех указанных в техническом описании

электропогрузчиков.

Мост управляемый 2 - осуществляет управление электропогрузчика. Он одинаков для всех

указанных в техническом описании электропогрузчиков.

Шасси 3 - представляет собой стальную сварную конструкцию, на которой монтированы

все остальные изделия, устройства и узлы. Оно обладает достаточной устойчивостью к

деформациям и одинаково для всех указанных в техническом описании электропогрузчиков.

Тормозная система 4 - обеспечивает торможение электропогрузчика. Она состоит из

рабочего гидравлического тормоза и стояночного механического тормоза, обеспечивающего

задержку электропогрузчика с грузом при уклоне в 12%. Она одинакова для всех указанных в

техническом описании электропогрузчиков.

Командное устройство

5

- осуществляет легкое и эффективное управление

командоконтроллера. Обеспечивает реверсирование движения. Оно одинаково для всех

указанных в техническом описании электропогрузчиков.

Устройство управления

6

- обеспечивает легкость в управлении и соблюдение

предписанных радиусов поворота. Управляемыми являются колеса заднего моста. Оно одинаково

для всех указанных в техническом описании электропогрузчиков.

4

Рис.1 Общий вид электропогрузчиков

1-трансмиссия (ведущий мост); 2-управляемый мост; 3-шасси; 4- тормозная система; 5-командное устройство;

6-

устройство управления; 7-грузоподъемное устройство; 8-гидравлическая система;

9-электрическое оборудование 10-

сиденье;

11-пульт управления;

12-крышка верхняя;

13- ведущее ходовое колесо;

14-управляемое колесо;

15-

противовес.

Грузоподъемное устройство 7 - обеспечивает подъем груза на номинальную высоту, а

также наклон вперед и назад. Оно различно для погрузчиков с различной высотой подъема.

Гидравлическая система

8- осуществляет подъем груза на заданную высоту, с

предписанной максимальной скоростью, а также наклон вперед и назад на заданные углы, в

пределах предписанного времени. Она также обеспечивает возможность монтирования сменных

рабочих приспособлений. Гидравлическая система одинакова для всех электропогрузчиков с

цилиндрами подъема плунжерного типа. В электропогрузчиках с двухступенчатым

телескопическим цилиндром она различается в зависимости от типа грузоподъемного устройства

(двухмачтовое или трехмачтовое) и типа электрической схемы.

Электрооборудование 9 - включает все электрические сооружения и аппараты, цепь

управления, силовую цепь и электропроводку. Оно осуществляет необходимые рабочие движения

электропогрузчиков. Одинаково для всех указанных в техническом описании электропогрузчиков.

Сиденье 10- регулируемого типа. Может передвигаться вперед и назад, менять наклон

спинки. Оно одинаково для всех указанных в техническом описании электропогрузчиков.

Пульт управления

11

- сварная конструкция, нам которой монтируются элементы

различных устройств электропогрузчика. Он одинаков для всех указанных в техническом

описании электропогрузчиков.

Верхняя крышка 12 - сварная конструкция, на которой монтируется сиденье водителя.

Предохраняет аккумуляторную батарею. Она одинакова для всех указанных в техническом

описании электропогрузчиков.

Колесо ведущего моста 13 - в зависимости от типа электропогрузчика может иметь:

Нормальную воздушную шину и асимметричный обод в электропогрузчиках с высотой

подъема до 3300 мм;

Нормальную воздушную шину и симметричный обод в электропогрузчиках с высотой

подъема выше 3300 мм;

5

Широкопрофильную воздушную шину - независимо от высоты подъема;

Массивную шину и асимметричный обод в электропогрузчиках с высотой подъема до 3300

мм;

Плотную шину и симметричный обод в электропогрузчиках с высотой подъема выше 3300

мм.

Колесо управляемого моста 14 в зависимости от типа электропогрузчика независимо от

высоты подъема может иметь:

Воздушную шину и симметричный обод; плотную шину и симметричный обод.

Противовес 15 - отливается из чугуна и обеспечивает стабильность машины.

Рис. 2 Диаграмма нагрузки для погрузчиков Рис. 2а Диаграмма нагрузки для погрузчиков

с высотой подъема до 3300 мм

с высотой подъема 4500 мм

Технические характеристики электропогрузчиков ЕВ 687

Таблица 1

№

Параметры

Обоз

Ед.

п\п

на-

Измер.

ЕВ

ЕВ

ЕВ

чение

687.22..10

687.22..11

687.22..22

1

2

3

4

5

6

7

1.

Грузоподъемность

Q

Кгс

1000

2.

Расстояние от центра тяжести груза до спинки вил

С

мм

500

3.

Привод

Электрический. Аккумуляторная батарея

4.

Вид управления

Рулевое. Водитель сидит

5.

Вид шин

Пневматич.

массивные

Пневматич

6.

Высота подъема

h3

мм

2200+33

7.

Нормальный свободный подъем

h2

мм

50 min

8.

Специальный свободный подъем

h5

мм

----------

9.

Клык вил: Толщина

S

30

мм

Длина

l1

950+10

Ширина

l2

100

10.

Наклон подъемного устройства с грузом Q на 300мм

Без динамического стабилитета

Вперед

а

град

40 30'-30'

Назад

в

90 -1

С динамическим стабилитетом

Вперед

а

20 45’-15’

Назад

в

100 +1

11.

Время наклона грузоподъемного устрой-ства от конечного заднего

до конечного переднего положения с грузом Q на 300 мм

С

5-7

12.

Габаритные размеры: длина до спинки вил

L2

1840 мах

Ширина

B

960 мах

строительная высота

h1

мм

1680+25

максимальная высота

h4

2800 мах

13.

Внешний радиус поворота

W

мм

1500+45

14.

Расстояние от оси переднего моста до спинки вил

X

мм

355 мах

6

1

2

3

4

5

6

7

15.

Ширина рабочего проезда: с поддоном 800х1200

3100+80

с поддоном 1000х1200

Ast4

мм

3150+80

16.

Скорость движения с грузом

Км\ч

13+1,5

без груза

15+1,8

17.

Скорость подъема с грузом

см\с

28+2,8

без груза

35+3,5

18.

Скорость спуска: с грузом

50 мах

См\с

без груза

20 min

19.

Сила тяги без груза: Часовая

50

Максимальная в режиме S2 5 мин

кгс

200

20.

Преодолеваемый уклон

при режиме s2 30 мин

с грузом

2

без груза

4

Макс. при режиме s2 5 мин

с грузом

%

8

без груза

12

Макс. при режиме s2 5 мин

с грузом

12

21.

Собственная масса с батареей

Кг

2200+66

2320+70

2200+66

22.

Нагрузка на задний мост: с грузом

Кгс

400 min

без груза

1300 max

23.

Нагрузка на передний мост: с грузом

2800 мах

2900 мах

2800 мах

без груза

Кгс

900 min

1000 min

900 min

24.

Размеры шин: передних 2 шт.

6,00-9(165-

500/160-

21Х8-9

228)PR10

370

PR14

задних 2 шт.

4,00-8(110-

405/120-

4,00-8 (110-

203)PR8

305

203) PR8

25.

База

мм

1085+15

26.

Колея: Передняя

мм

785+10

Задняя

685+10

27.

Просвет: под самой низкой точкой

мм

82+8

посредине базы

110+11

28.

Тормоза: стояночный

Ручной механический

Рабочий

Ножной гидравлический

29.

Батарея:напряжение

В

2х40

Емкость при 5-часовой зарядке

Пастирован.

Ач

200

Панцирная

210

Масса

Пастирован.

кг

674+34

Панцирная

724+36

30.

Электродвигатели: Тяговый ДС 3,6/7,5/14

Мощность при режиме S2 60 мин 3,6 кВт

Насосный ЕС 6,5/7,5/28

Мощность при режиме S4 25% 6,5 кВт

31.

Включатель

командоконтроллер

32.

Число ступеней включения

5

33.

Трансмиссия - вид

Классич. с шестеренным

дифференциалом

34.

Рабочее давление для сменных приспособлений

МПа

12

35.

Габаритная длина

мм

2800 мах

36.

Высота тяжа

мм

500+50

37.

Угол проходимости Передний

26 min

25 min

26 min

Задний

Град

26 min

25 min

26 min

38.

Максимальное расстояние между клыками вил

мм

1090+10

39

Давление на выходе шестеренного насоса при подъеме

МПа

13+1

номинального груза

№

Параметры

Обоз

Ед.

п\п

на-

Измер.

ЕВ 687.25..10

ЕВ 687.25..11

чение

1

2

3

4

5

6

1.

Грузоподъемность

Q

Кгс

1000

2.

Расстояние от центра тяжести груза до спинки вил

С

мм

500

3.

Привод

Электрический. Аккумуляторная батарея

4.

Вид управления

Рулевое. Водитель сидит

5.

Вид шин

Пневматические

Массивные

6.

Высота подъема

h3

мм

2500+38

7.

Нормальный свободный подъем

h2

мм

--------

8.

Специальный свободный подъем

h5

мм

----------

9.

Клык вил: Толщина

S

30

Длина

l1

мм

950+10

Ширина

l2

100

10.

Наклон подъемного устройства с грузом Q на 300мм

Без динамического стабилитета

Вперед

а

град

40 30'-30'

Назад

в

90 +1-2

С динамическим стабилитетом

Вперед

а

20 45’-15’

Назад

в

100 +1

11.

Время наклона грузоподъемного устрой-ства от конечного заднего

до конечного переднего положения с грузом Q на 300 мм

С

5-7

7

1

2

3

4

5

6

12.

Габаритные размеры: длина до спинки вил

L2

1840 мах

Ширина

B

960 мах

строительная высота

h1

мм

1800+25

максимальная высота

h4

3100 мах

13.

Внешний радиус поворота

W

мм

1500+45

14.

Расстояние от оси переднего моста до спинки вил

X

мм

350 мах

15.

Ширина рабочего проезда: с поддоном 800х1200

3100+80

с поддоном 1000х1200

Ast4

мм

3150+80

16.

Скорость движения с грузом

Км\ч

13+1,5

без груза

15+1,8

17.

Скорость подъема с грузом

см\с

28+2,8

без груза

35+3,5

18.

Скорость спуска: с грузом

50 мах

без груза

см\с

20 min

19.

Сила тяги без груза: Часовая

50

Максимальная в режиме S2 5 мин

кгс

200

20.

Преодолеваемый уклон

при режиме S2 30 мин

с грузом

2

без груза

4

Макс. при режиме S2 5 мин

с грузом

%

8

без груза

12

Макс. при режиме S2 5 мин

с грузом

12

21.

Собственная масса с батареей

Кг

2220+67

2320+70

22.

Нагрузка на задний мост: с грузом

Кгс

400 min

без груза

1350 max

23.

Нагрузка на передний мост: с грузом

2850 мах

2950 мах

без груза

Кгс

900 min

1000 min

24.

Размеры шин: передних 2 шт.

6,00-9(165-

500/160-370

228)PR10

задних 2 шт.

4,00-8(110-203)PR8

405/120-305

25.

База

мм

1085+15

26.

Колея: Передняя

мм

785+10

Задняя

685+10

27.

Просвет: под самой низкой точкой

мм

82+8

посредине базы

110+11

28.

Тормоза: Стояночный

Ручной механический

Рабочий

Ножной гидравлический

29.

Батарея:

Напряжение

В

2х40

Емкость при 5-часовой зарядке

Пастирован.

Ач

200

Панцирная

210

Масса

Пастирован.

кг

674+34

Панцирная

724+36

30.

Электродвигатели: Тяговый ДС 3,6/7,5/14

Мощность при режиме S2 60 мин 3,6 кВт

Насосный ЕС 6,5/7,5/28

Мощность при режиме S4 25% 6,5 кВт

31.

Включатель

командоконтроллер

32.

Число ступеней включения

5

33.

Трансмиссия - вид

Классич. с шестеренным

дифференциалом

34.

Рабочее давление для сменных приспособлений

МПа

12

35.

Габаритная длина

мм

2800 мах

36.

Высота тяжа

мм

500+50

37.

Угол проходимости Передний

26 min

Задний

Град

26 min

38.

Максимальное расстояние между клыками вил

мм

1090+10

39

Давление на выходе шестеренного насоса при подъеме

МПа

13+1

номинального груза

№

Параметры

Обоз

Ед.

п\п

на-

Измер.

ЕВ

ЕВ

ЕВ

чение

687.28..10

687.28..11

687.28..22

1

2

3

4

5

6

7

1.

Грузоподъемность

Q

Кгс

1000

2.

Расстояние от центра тяжести груза до спинки вил

С

мм

500

3.

Привод

Электрический. Аккумуляторная батарея

4.

Вид управления

Рулевое. Водитель сидит

5.

Вид шин

Пневматич.

массивны

Пневматич.

е

6.

Высота подъема

h3

мм

2800+42

7.

Нормальный свободный подъем

h2

мм

----------

8.

Специальный свободный подъем

h5

мм

1400+25---

9.

Клык вил: Толщина

S

30

Длина

l1

мм

950+10

Ширина

l2

100

8

1

2

3

4

5

6

7

10.

Наклон подъемного устройства с грузом Q на 300мм

Без динамического стабилитета

Вперед

а

град

40 30'-30'

Назад

в

90 +1

С динамическим стабилитетом

Вперед

а

20 45’-15’

Назад

в

100 +1

11.

Время наклона грузоподъемного устрой-ства от конечного заднего

до конечного переднего положения с грузом Q на 300 мм

С

5-7

12.

Габаритные размеры: длина до спинки вил

L2

1840 мах

Ширина

B

960 мах

960 мах

1040 мах

строительная высота

h1

мм

1900+28

максимальная высота

h4

3350 мах

13.

Внешний радиус поворота

W

мм

1500+45

14.

Расстояние от оси переднего моста до спинки вил

X

мм

350 мах

15.

Ширина рабочего проезда: с поддоном 800х1200

3100+80

с поддоном 1000х1200

Ast4

мм

3150+80

16.

Скорость движения с грузом

Км\ч

13+1,5

без груза

15+1,8

17.

Скорость подъема с грузом

см\с

25+2,5

без груза

30+3-1

18.

Скорость спуска: с грузом

50 мах

без груза

См\с

20 min

19.

Сила тяги без груза: Часовая

кгс

50

Максимальная в режиме S2 5 мин

200

20.

Преодолеваемый уклон

при режиме s2 30 мин

с грузом

2

без груза

4

Макс. при режиме s2 5 мин

с грузом

%

8

без груза

12

Макс. при режиме s2 5 мин

с грузом

12

21.

Собственная масса с батареей

Кг

2230+67

2340+70

2230+67

22.

Нагрузка на задний мост: с грузом

Кгс

400 min

без груза

1300 max

1350 max

1300 max

23.

Нагрузка на передний мост: с грузом

2850 мах

3000 мах

2850 мах

без груза

Кгс

950 min

1000 min

1000 min

24.

Размеры шин: передних 2 шт.

6,00-9(165-

500/160-

21Х8-9

228)PR10

370

PR14

задних 2 шт.

4,00-8(110-

405/120-

4,00-8 (110-

203)PR8

305

203) PR8

25.

База

мм

1085+15

26.

Колея: Передняя

мм

785+10

785+10

825+10

Задняя

685+10

27.

Просвет: под самой низкой точкой

мм

82+8

посредине базы

110+11

28.

Тормоза: стояночный

Ручной механический

Рабочий

Ножной гидравлический

29.

Батарея:напряжение

В

2х40

Емкость при 5-часовой зарядке

Пастирован.

Ач

200

Панцирная

210

Масса

Пастирован.

кг

674+34

Панцирная

724+36

30.

Электродвигатели: Тяговый ДС 3,6/7,5/14

Мощность при режиме S2 60 мин 3,6 кВт

Насосный ЕС 6,5/7,5/28

Мощность при режиме S4 25% 6,5 кВт

31.

Включатель

командоконтроллер

32.

Число ступеней включения

5

33.

Трансмиссия - вид

Классич. с шестеренным

дифференциалом

34.

Рабочее давление для сменных приспособлений

МПа

12

35.

Габаритная длина

мм

2800 мах

36.

Высота тяжа

мм

500+50

37.

Угол проходимости Передний

26 min

25

26 min

Град

min

Задний

26 min

25

26 min

min

38.

Максимальное расстояние между клыками вил

мм

1090+10

39

Давление на выходе шестеренного насоса при подъеме

МПа

13+1

номинального груза

№

Параметры

Обоз

Ед.

п\п

на-

Измер.

ЕВ 687.33..10

ЕВ 687.33..11

чение

1

2

3

4

5

6

1.

Грузоподъемность

Q

Кгс

1000

2.

Расстояние от центра тяжести груза до спинки вил

С

мм

500

3.

Привод

Электрический. Аккумуляторная батарея

4.

Вид управления

Рулевое. Водитель сидит

5.

Вид шин

Пневматические

Массивные

9

1

2

3

4

5

6

6.

Высота подъема

h3

мм

3300+50

7.

Нормальный свободный подъем

h2

мм

190 min

8.

Специальный свободный подъем

h5

мм

----------

9.

Клык вил: Толщина

S

30

Длина

l1

мм

950+10

Ширина

l2

100

10.

Наклон подъемного устройства с грузом Q на 300мм

Без динамического стабилитета

Вперед

а

град

40 30'-30'

Назад

в

90 +1

С динамическим стабилитетом

Вперед

а

20 45’-15’

Назад

в

100 +1

11.

Время наклона грузоподъемного устрой-ства от конечного заднего

до конечного переднего положения с грузом Q на 300 мм

С

5-7

12.

Габаритные размеры: длина до спинки вил

L2

1840 мах

Ширина

B

960 мах

строительная высота

h1

мм

2200+33

максимальная высота

h4

3890 мах

3900 мах

13.

Внешний радиус поворота

W

мм

1500+45

14.

Расстояние от оси переднего моста до спинки вил

X

мм

350 мах

15.

Ширина рабочего проезда: с поддоном 800х1200

3100+80

с поддоном 1000х1200

Ast4

мм

3150+80

16.

Скорость движения с грузом

Км\ч

13+1,5

без груза

15+1,8

17.

Скорость подъема с грузом

см\с

28+2,8

без груза

35+3,5

18.

Скорость спуска: с грузом

50 мах

без груза

см\с

20 min

19.

Сила тяги без груза: Часовая

50

Максимальная в режиме S2 5 мин

кгс

200

20.

Преодолеваемый уклон

при режиме S2 30 мин

с грузом

2

без груза

4

Макс. при режиме S2 5 мин

с грузом

%

8

без груза

12

Макс. при режиме S2 5 мин

с грузом

12

21.

Собственная масса с батареей

Кг

2250+68

2350+70

22.

Нагрузка на задний мост: с грузом

Кгс

390 min

400 min

без груза

1300 max

1350 max

23.

Нагрузка на передний мост: с грузом

2850 мах

2950 мах

без груза

Кгс

950 min

1000 min

24.

Размеры шин: передних 2 шт.

6,00-9(165-

500/160-370

228)PR10

задних 2 шт.

4,00-8(110-203)PR8

405/120-305

25.

База

мм

1085+15

26.

Колея: Передняя

мм

785+10

Задняя

685+10

27.

Просвет: под самой низкой точкой

мм

82+8

посредине базы

110+11

100+10

28.

Тормоза: Стояночный

Ручной механический

Рабочий

Ножной гидравлический

29.

Батарея: Напряжение

В

2х40

Емкость при 5-часовой зарядке

Пастирован.

Ач

200

Панцирная

210

Масса

Пастирован.

кг

674+34

Панцирная

724+36

30.

Электродвигатели: Тяговый ДС 3,6/7,5/14

Мощность при режиме S2 60 мин 3,6 кВт

Насосный ЕС 6,5/7,5/28

Мощность при режиме S4 25% 6,5 кВт

31.

Включатель

командоконтроллер

32.

Число ступеней включения

5

33.

Трансмиссия - вид

Классич. с шестеренным

дифференциалом

34.

Рабочее давление для сменных приспособлений

МПа

12

35.

Габаритная длина

мм

2800 мах

36.

Высота тяжа

мм

500+50

37.

Угол проходимости Передний

26 min

Задний

Град

26 min

38.

Максимальное расстояние между клыками вил

мм

1090+10

39

Давление на выходе шестеренного насоса при подъеме

МПа

13+1

номинального груза

№

Параметры

Обоз

Ед.

п\п

на-

Измер.

ЕВ 687.45..10

ЕВ 687.45..11

чение

1

2

3

4

5

6

10

1

2

3

4

5

6

1.

Грузоподъемность

Q

Кгс

1000

2.

Расстояние от центра тяжести груза до спинки вил

С

мм

500

400

3.

Привод

Электрический. Аккумуляторная батарея

4.

Вид управления

Рулевое. Водитель сидит

5.

Вид шин

Пневматические

Массивные

6.

Высота подъема

h3

мм

3300/4500+68

7.

Нормальный свободный подъем

h2

мм

--------

8.

Специальный свободный подъем

h5

мм

1520+20

1500+25

9.

Клык вил: Толщина

S

30

Длина

l1

мм

950+10

Ширина

l2

100

10.

Наклон подъемного устройства с грузом Q на 300мм

Без динамического стабилитета

Вперед

а

град

30 30'-30'

Назад

в

60 -1

С динамическим стабилитетом

Вперед

а

20 30’-30’

Назад

в

70-1

11.

Время наклона грузоподъемного устрой-ства от конечного заднего

до конечного переднего положения с грузом Q на 300 мм

С

5-7

12.

Габаритные размеры: длина до спинки вил

L2

мм

1860 мах

Ширина

B

1050 мах

960 мах

строительная высота

h1

2080+31

2040+30

максимальная высота

h4

5120 мах

13.

Внешний радиус поворота

W

мм

1540+45

1500+45

14.

Расстояние от оси переднего моста до спинки вил

X

мм

390 мах

15.

Ширина рабочего проезда: с поддоном 800х1200

3150+80

с поддоном 1000х1200

Ast4

мм

3200+80

16.

Скорость движения с грузом

Км\ч

12+1,5

без груза

14+1.7

17.

Скорость подъема с грузом

см\с

22+2,2

без груза

25+2,5

18.

Скорость спуска: с грузом

35 мах

50 мах

без груза

см\с

20 min

19.

Сила тяги без груза: Часовая

50

Максимальная в режиме S2 5 мин

кгс

200

20.

Преодолеваемый уклон

при режиме S2 30 мин

с грузом

2

без груза

4

Макс. при режиме S2 5 мин

с грузом

%

8

без груза

12

Макс. при режиме S2 5 мин

с грузом

12

21.

Собственная масса с батареей

Кг

2450+74

2550+76

22.

Нагрузка на задний мост: с грузом

Кгс

500 min

без груза

1300 max

1400 max

23.

Нагрузка на передний мост: с грузом

2980 мах

3120 мах

без груза

Кгс

1180 min

1100 min

24.

Размеры шин: передних 2 шт.

6,00-9(165-

500/160-370

228)PR10

задних 2 шт.

4,00-8(110-

405/120-305

203)PR8

25.

База

мм

1085+15

26.

Колея: Передняя

мм

875+10

785+10

Задняя

685+10

695+10

27.

Просвет: под самой низкой точкой

мм

82+8

посредине базы

110+11

100+10

28.

Тормоза: Стояночный

Ручной механический

Рабочий

Ножной гидравлический

29.

Батарея:

Напряжение

В

2х40

Емкость при 5-часовой зарядке

Пастирован.

Ач

200

Панцирная

210

Масса

Пастирован.

кг

674+34

Панцирная

724+36

30.

Электродвигатели: Тяговый ДС 3,6/7,5/14

Мощность при режиме S2 60 мин 3,6 кВт

Насосный ЕС 6,5/7,5/28

Мощность при режиме S4 25% 6,5 кВт

31.

Включатель

командоконтроллер

32.

Число ступеней включения

5

33.

Трансмиссия - вид

Классич. с шестеренным

дифференциалом

34.

Рабочее давление для сменных приспособлений

МПа

12

35.

Габаритная длина

мм

2820 мах

36.

Высота тяжа

мм

500+50

37.

Угол проходимости Передний

22 min

Задний

Град

26 min

22 min

38.

Максимальное расстояние между клыками вил

мм

1090+10

39

Давление на выходе шестеренного насоса при подъеме

МПа

13+1

номинального груза

11

Различия модификаций электропогрузчиков

Таблица 2

Тип

Шины

Грузоподъемное устройство

Цилиндр

погрузчика

подъема

A

B

C

D

E

F

G

H

I

J

ЕВ 687.22.10

Х

Х

Х

Х

ЕВ 687.22.11

Х

Х

Х

Х

ЕВ 687.22.22

Х

Х

Х

Х

ЕВ 687.25.10

Х

Х

Х

Х

ЕВ 687.25.11

Х

Х

Х

Х

ЕВ 687.28.10

Х

Х

Х

Х

ЕВ 687.28.11

Х

Х

Х

Х

ЕВ 687.28.22

Х

Х

Х

Х

ЕВ 687.33.10

Х

Х

Х

Х

ЕВ 687.33.11

Х

Х

Х

Х

ЕВ 687.45.10

Х

Х

Х

Х

ЕВ 687.45.11

Х

Х

Х

Х

Примечание: 1. Шины: А - нормальные воздушные, В - широкопрофильные

воздушные, С - массивные.

2. Грузоподъемное устройство: D - двухмачтовое, E - трехмачтовое; F - имеет малый

свободный ход, G - имеет большой свободный ход, H - не имеет свободного хода.

3. Цилиндр подъема: I - плунжерный, J- телескопический.

ТРАНСМИССИЯ

Трансмиссия (рис.3) передает крутящий момент от тягового электродвигателя на ведущие колеса.

Она состоит из тягового электродвигателя, редуктора и ведущего моста с зубчатым

дифференциалом.

Рис.3 Трансмиссия

1-тормозной барабан; 2-болт для удаления воздуха; 3, 18-специальные гайки; 4-регулирующие пластины для натяже-

ния подшипников конической шестерни; 5-картер редуктора; 6-тяговый электродвигатель; 7-цилиндрическая шестер-

ня; 8- цилиндрическая коронная шестерня; 9-коническая шестерня; 10, 17, 30, 31-подшипники с коническими ролика-

ми; 11- регулирующие пластины для сцепления конической шестерни с конической коронной шестерней; 12-уплотне-

ние; 13-крышка; 14-болт; 15-сателлитная шестерня; 16-полукассета; 19-корпус дифференциала; 20, 35-полувалы; 21-

крестовина; 22- болт для соединения конической коронной шестерней с полукассетами; 23-планетарная шестерня;

24-коническая коронная шестерня; 25-полукассета; 26-крышка (с резьбовой втулкой); 27-балка с рукавами; 28-серво-

тормоз; 29-уплотнение; 32-винт; 33-ступица; 34-гайка; 36- гайка круглая; 37-болт колесный; 38-гайка колесная.

12

Трансмиссия жестко крепится к шасси. Два вкладыша притягивают специально

оформленные цилиндрические цапфы к рукавам ведущего моста. При движении с места и

торможении электропогрузчика реактивный момент принимается со стороны тягового

электродвигателя при помощи ленты, стягивающей и крепящей корпус и центрального болта,

служащего для натяжения ленты.

Трансмиссия имеет двухступенчатую передачу, уменьшающую шум, упрощающую

присоединение тягового электродвигателя и уменьшающую нагрузку подшипника его ротора.

Тяговый электродвигатель 6 крепится к фланцу картера редуктора, в котором установлены

цилиндрическая шестерня 7(монтированная на роторе тягового электродвигателя) и

цилиндрическая коронная шестерня 8 (монтированная на прорезях конической шестерни),

образующие первую ступень. Для последней регулировка сцепления не является необходимой.

Картер редуктора 5 крепится к корпусу дифференциала. Последний вместе с расширенной

средней частью балки с рукавами образует картер, в котором установлены дифференциал 19 и

коническая шестерня 9, образующие вторую ступень (главную передачу). Регулировка сцепления

конической шестерни и конической коронной шестерни 24 производится в сервисной мастерской

при помощи регулирующих пластин и специальных гаек. Шестеренная пара заменяется в сборе.

Коническая шестерня 9 крепится в специальном стакане на двух подшипниках с

коническими роликами. Зазор между ними регулируется набором регулирующих пластин.

Дифференциал 19, конический, симметричный с четырьмя сателлитными шестернями,

установленными на крестовине 21 и зацепленными с двумя планетарными шестернями 23.

Последние установлены на подшипниках в обеих полукассетах. К одной из них при помощи

болтов монтирована коническая коронная шестерня.

Дифференциал крепится к корпусу подшипниками с коническими роликами при помощи

крышек 26(резьбовых вкладышей). Зазор в подшипниках регулируется специальными гайками. К

фланцам на рукавах балки крепятся два сервотормоза. В концах рукавов монтированы на

подшипниках с коническими роликами ступицы с тормозными барабанами. К ступицам при

помощи колесных болтов и гаек могут быть монтированы обода для нормальных и

широкопрофильных воздушных шин и для массивных шин.

Полувалы проходят свободно через рукава ведущего моста и полностью разгружены. Их

шлицевые концы зацеплены с планетарными шестернями, а фланцы крепятся ступицам.

УПРАВЛЯЕМЫЙ МОСТ.

Управляемый мост (рис.

4) принимает вертикальную нагрузку и сопротивление при

движении и обеспечивает поворот на предписанные радиусы.

Рама моста 6 представляет собой двуплечую стальную балку, соединенную с шасси при

помощи двух эластичных втулок.

Они являются рессорой задней части электропогрузчика, в которой расположена

аккумуляторная батарея, позволяющей боковую качку моста и облегчающую управление.

С двух концов балки управляемого моста монтированы поворотные цапфы 15. Шкворень

24 установлен на двух игольчатых подшипниках в обоих плечах балки. Он насажен на

поворотную цапфу и удерживается стопорным болтом. Вертикальная нагрузка принимается

упорным шарикоподшипником, закрытым двумя крышками, предохраняющими от загрязнения и

вытекания смазки. Регулирующие шайбы между поворотной цапфой и нижним плечом балки

обеспечивают максимальный зазор между поворотной цапфой и балкой 0,1-0,2 мм. Отверстия для

шкворня в балке закрываются снизу крышкой с тремя болтами, а сверху - крышкой, посаженной в

отверстие. Между ними и шкворнем установлена уплотнительная шайба из войлока для защиты от

вытекания смазки и загрязнения. Смазка игольчатых подшипников производится при помощи

двух пресс-масленок, монтированных на удлинителях.

Ступица 9 установлена на поворотных цапфах на двух подшипниках с коническими

роликами. Зазор в них регулируется при помощи гайки с прорезями. Крышка и уплотнение

предохраняют подшипники в ступицах от вытекания смазки и загрязнения.

К ступицам при помощи колесного болта и специальной гайки могут быть монтированы

обода для воздушных и массивных шин.

13

На балке управляемого моста монтирован редуктор (рис. 5, 5а) . к валу со шлицами

редуктора монтируется рычаг со шлицевым отверстием, соединенный при помощи шаровых

соединений со штангами для поворота колес

Рис.4 Управляемый мост

1-шаровое соединение; 2-скоба; 3-штанга; 4-редуктор; 5-втулка эластичная; 6-балка (рама); 7-уплотнение; 8,

13-конические роликоподшипники; 9-ступицы; 10-шайба с зубом;

11-крышка;

12-гайка с прорезями; 14-винт; 15-

поворотная цапфа левая;

16-специальная

(колесная) гайка;

17-колесный болт;

18-стопорный болт;19-рычаг со

шлицевым отверстием;

20-крышка верхняя;

21-уплотнительная шайба;

22-игольчатый подшипник;

23-упорный

подшипник; 24-шкворень; 25-регулирующие шайбы; 26-крышка.

Рис. 5 Редуктор

14

Рис. 5а Редуктор

1-передаточный вал; 2-уплотнение; 3-картер; 4-сепаратор с роликами и кольцом; 5-пробка; 6-червяк рулевого

управления; 7-уплотнители; 8-крышка; 9-ось; 10-игольчатый ролик; 11-ролик; 12-вал со шлицами; 13-гайка в сборе;

14-стопорная шайба; 15-регулировочный винт; 16-крышка; 17-роликовый подшипник; 18-бронзовая втулка; 19-

уплотнение.

ТОРМОЗНАЯ СИСТЕМА

Тормозная система (рис. 6) предназначена для торможения электропогрузчика и установки

его с грузом на уклоне до

12%. Она состоит из ручного

(механического) и ножного

(гидравлического) приводов тормозов. Оба тормоза имеют независимый друг от друга привод и

действуют на колеса ведущего моста. При включении рабочего или стояночного тормоза

осуществляется электрическая блокировка электропогрузчика.

Элементы рабочего

(гидравлического) тормоза укомплектованы в блоке, который

монтируется на балке в верхней части шасси.

При нажатии на тормозную педаль при помощи поршня 2 приводится в движение поршень

главного тормозного цилиндра

5, нагнетающий тормозную жидкость, заполняющую

предпоршневую камеру. Повышенное давление рабочей жидкости передается в колесные

тормозные цилиндры 11(рис.8) и выталкивает их поршни, раскрывающие тормозные колодки.

При этом передняя по направлению движения тормозная колодка при помощи соединяющего

механизма выталкивает заднюю колодку и увеличивает ее нажим на тормозной барабан. Это

взаимодействие

(сервопринцип) между тормозными колодками и барабаном позволяет

гидравлическому тормозу срабатывать при небольшом усилии.

При освобождении тормозной педали тормозные колодки соединяются под действием

возвратных пружин. Поршни колесных тормозных цилиндров выталкивают тормозную жидкость

к главному тормозному цилиндру (рис. 7).

При резком освобождении тормозной педали поршень главного тормозного цилиндра

быстро возвращается в исходное положение, но из-за сопротивления уплотнения тормозная

жидкость не может сразу заполнить предпоршневую камеру, и в ней создается вакуумметрическое

давление. Оно компенсируется жидкостью в запоршневой полости, которая проходит через

отверстие А в торцевую часть поршня, преодолевая сопротивление пластинчатой шайбы,

подгибает уплотнение перед поршнем. Для того чтобы не всасывался воздух, манжета в заднем

конце поршня должна быть исправной.

15

Рис. 6 Тормозная система

1-основание в сборе; 2-поршень в сборе (его элементы показаны на рис.7); 3-пружина; 4-регулирующий болт; 5-

главный тормозной цилиндр (см рис. 7); 6-левая труба; 7-накидная гайка; 8- правая труба; 9-тормозной бак; 10-

тормозная педаль; 11-ручка; 12-рычаг в сборе; 13-вилка в сборе; 14-планка в сборе; 15-планка; 16-регулирующий

винт; 17-ролик; 18-тормозной трос; 19-блок; 20-круглая гайка; 21-ниппель.

Рис. 7 Главный тормозной цилиндр

1-клапан; 2-уплотнение в сборе; 3-пружина малая; 4-тарелка; 5-цилиндр; 6-пружина в сборе; 7-уплотнение; 8-шайба

ограничивающая; 12-кольцо предохранительное; 13-предохранитель; 14-штифт цилиндрический; 15-гайка; 16-вилка;

17-ограничитель; 18-наконечник

А - отверстие в торце поршня; В - компенсационное отверстие

Благодаря зазору, а=1,5-2,5 мм (рис. 8) между наконечником и поршнем при свободной

тормозной педали уплотнение всегда будет за компенсационным отверстием В. Этот зазор

предохраняет колеса от блокирования гидравлического тормоза и определяет свободный ход

тормозной педали, который составляет 10-20 мм.

Зазор между накладками тормозных колодок и тормозным барабаном (рис. 8), измеренный

посредине тормозной колодки, должен составлять 0,2-0,3 мм. Он регулируется при помощи

специального вала и соединяющего механизма.

Уровень тормозной жидкости в тормозном баке должен составлять ô его высоты.

16

Рис. 8 Сервотормоз

1,

6,

12 - возвратные пружины; 2-шестерня; 3-специальный вал; 4, 15-тормозные колодки; 5-тормозной диск; 7-

манжета; 8-поршень; 9-уплотнение; 10-пружина; 11-корпус колесного тормозного цилиндра; 13-рычаг в сборе; 14-

накладка; 15-соединяющий механизм; 17-шестерня.

Высота тормозной педали в исходном ее положении может регулироваться при помощи

регулирующего болта. Упорная шайба приварена к головке регулирующего болта и нажимает на

кнопку блокировочного ключа, включенного в цепь электропроводки, что обеспечивает исходное

положение тормозной педали. Момент включения цепи управления может регулироваться

передвижением блокировочного ключа в эллиптических отверстиях той же планки, обеспечивая

минимальный ход поршня в 5 мм.

Ручной тормоз прикреплен к командному пульту справа от водителя. Включается он

перемещением ручки назад. При этом с помощью рычага и вилки ролик, через который протянут

тормозной трос, передвигается вверх. Вытягиванием тормозного троса раскрываются тормозные

колодки (рис. 8).

Необходимый зазор для привода ручного тормоза регулируется при помощи четырех

круглых гаек.

При вытягивании ручки при помощи планки, приваренной к вилке, происходит нажатие на

регулирующий винт, навинченный в шарнирно прихваченной планке, действующей как

коромысло. Она нажимает на кнопку блокировочного ключа, включенного в эту цепь управления.

Момент включения цепи управления регулируется с помощью регулирующего винта и

передвижением блокировочного ключа в эллиптических отверстиях планки.

Внимание! Не разрешается смешивание в тормозной системе тормозных жидкостей

различных марок. Не разрешается налив минеральных масел, бензина или других растворителей

резины.

Тормозное замедление при номинальном грузе и максимальной скорости должно быть

более 1,5 м/с2 (электропогрузчик с номинальным грузом останавливается на расстоянии менее 4,5

м)

17

КОМАНДНОЕ УСТРОЙСТВО.

Командный орган (командоконтроллер) и элементы командного устройства расположены

на пульте управления.

Рис. 9 Командное устройство

1-болт ограничительный; 2-педаль командная; 3-рычаг; 4-пружина; 5-штанга; 6-командный орган; 7-вилка; 8-рычаг

(плечо); 9-стопорный болт.

а =115

- угол поворота рычага (вала командного органа); в = 36

- угол поворота командной педали; m=10 мм -

расстояние от командной педали до листового настила пола при крайнем нижнем положении.

При нажатии на командную педаль 2 поворачивается рычаг 3, вытягивается штанга 5, и

приводится в действие командоконтроллер.

При освобождении педали пружина возвращает его в исходное положение

УСТРОЙСТВО УПРАВЛЕНИЯ

Устройство рулевого управления (рис 10) обеспечивает управляемость и хорошую

маневренность электропогрузчика при минимальном усилии. Крутящий момент от рулевого

колеса передается стержню с шарнирами при помощи рулевой колонки (рис 11). Для удобства

водителя на рулевой колонке монтирована ручка.

Картер рулевой колонки

17(рис. 11) крепится тремя болтами с гайками к кронштейну

шасси, а рулевая колонка в сборе прикреплена к пульту управления скобой и резиновой

прокладкой. Рулевое колесо посажено на шлицы передаточного вала с шестерней и затянуто

гайкой. Отверстие в его ступице закрыто крышкой. На выходе вала с шестерней на стержень с

шарнирами посажена вилка и прикреплена штифтом. Другая конечная вилка на стержне с

шарнирами зацеплена с валом передаточного редуктора и передает ему вращательное движение.

Стержень с шарнирами 7(рис. 10) состоит из двух карданных соединителей и стержня.

Внутренние вилки стержня крепятся к нему при помощи штифтов.

Обе вилки каждого из карданных соединений прикреплены друг к другу с помощью

крестовины, установленной во втулках, посаженных в вилке. Крепление крестовины к вилкам

осуществляется с помощью предохранительных колец, под которыми установлены колпачки для

предохранения от загрязнения. Смазка подвижных соединений производится пресс-масленкой,

завинченной в крестовине.

18

Рис. 10 Устройство управления

1-рулевая колонка; 2- рулевое колесо; 3-ручка; 4-крышка; 5-резиновая прокладка; 6-скоба; 7-стержень с шарнирами; 8-

болт; 9-гайка; 10-регулировочная шайба.

Рис. 11 Рулевая колонка

1-гайка; 2, 7-пружинная шайба; 3-втулка; 4, 18-вал с шестерней; 5-крышка; 6-болт; 8-уплотнение; 9, 11. 14, 16-кольцо;

10, 12, 15-подшипник; 13-дистанционная втулка; 17-картер.

Передаточное число рулевой колонки составляет 1,365.

Регулировка сцепления шестеренной пары осуществляется установкой подходящего числа

уплотнений между картером и колонкой.

Картер рулевой колонки заполнен смазкой.

19

ГРУЗОПОДЪЕМНОЕ УСТРОЙСТВО ДВУХМАЧТОВОЕ

Грузоподъемное устройство (рис. 12) служит для подъема и транспортирования грузов.

Оно находится в передней части электропогрузчика и крепится шарнирно к шасси, причем может

наклоняться вперед и назад. Это создает удобство при захвате и установке груза и надежность при

транспортировке.

Рис. 12 Грузоподъемное устройство двухмачтовое

1-цепной болт короткий; 2-цилиндр подъема; 3-болт; 4-нижняя балка; 5-вертикальная тележка; 6-балка в сборе; 7-

неподвижная мачта; 8-подвижная мачта; 9-полувтулка; 10-цепной болт длинный; 11-несущая гайка; 12-подъемная

цепь; 13-верхняя балка неподвижной мачты; 14-верхняя балка подвижной мачты; 15-несущая балка; 16-основа; 17-

направляющая;

18-втулка;

19-цепной ролик;

20-цапфа;

21-стопорная шайба;

22-пробка;

23-ось;

24-ролик;

25-

игольчатый подшипник; 26-втулка игольчатого подшипника; 27-предохранительное кольцо; 28-колпачок; 29-малый

ролик; 30-фиксатор; 31-клык вил; 32-цапфа для захвата грузоподъемного устройства; 33-планка подвижной мачты.

Неподвижная мачта

7 служит для направления движения подвижной мачты 8. Она

состоит из двух параллельных П - образных профилей, связанных приваренными к ним балками.

К профилям приварены цапфы, при помощи которых грузоподъемное устройство крепится к

шасси. В нижнюю балку упирается цилиндр подъема. В проушинах балки в сборе при помощи оси

крепится поршневой шток цилиндра наклона гидравлической системы. В отверстие К через

верхнюю балку можно вставить стержень для подвешивания и подъема грузоподъемного

устройства при монтаже и демонтаже. С верхней внутренней стороны каждого П - образного

профиля монтированы на приваренной цапфе ролик, установленный на игольчатом подшипнике,

малый ролик, а также стопорная шайба.

Подвижная мачта 8 направляет движение вертикальной тележки 5. Она состоит из двух

параллельных двутавровых профилей, соединенных приваренными к ним верхней балкой и

планкой (в нижнем конце). К основанию, приваренному на верхней балке, неподвижно крепится

направляющая. В нижнем конце каждого профиля на подвижной раме с внутренней стороны

монтированы на приваренной цапфе ролик, установленный на игольчатом подшипнике, малый

ролик, пробка и стопорная шайба.

Вертикальная тележка

5 представляет собой сварную раму. С наружной стороны ее

боковины приварено по две цапфы, на каждой из которых монтировано по ролику,

установленному на игольчатом подшипнике, малый ролик и стопорная шайба. На вертикальной

тележке установлено два ограничителя. На боковых поверхностях рамы имеются резьбовые

отверстия для монтажа различных сменных рабочих приспособлений.

20

Клык вил 31 подвешен на вертикальной тележке. При необходимости расстояние между

двумя клыками может изменяться. Во избежание смещения они стопорятся фиксаторами в

прорезях верхней планки вертикальной тележки.

Две подъемные цепи 12 - пластинчатого типа. Верхний их конец соединен при помощи

длинного цепного болта с кронштейнами несущей балки неподвижной мачты, а нижний, при

помощи короткого цепного болта, - с ребрами вертикальной тележки. При срабатывании цилиндра

подъема цепи, направляемые цепными роликами, поднимают вертикальную тележку.

Направляющая 17 служит для направления несущей балки плунжера цилиндра подъема при

транспортном свободном ходе. В нижнем ее конце монтированы две пластмассовые втулки для

веления по внутреннему отверстию плунжера.

В обоих концах несущей балки на игольчатых подшипниках монтированы два цепных

ролика 19, направляющие грузоподъемные цепи.

При подъеме несущая балка поднимает вертикальную тележку до прохождения нею

свободного хода, в 200 мм и упирается в основание верхней балки подвижной мачты. Подвижная

рама и несущая балка под воздействием плунжера поднимаются и вытягивают вверх

вертикальную тележку на необходимую высоту.

Высота подъема вертикальной тележки ограничивается ходом цилиндра подъема.

Наклон грузоподъемного устройства вперед и назад осуществляется цилиндром наклона.

По принципу действия и устройству грузоподъемные устройства без транспортного

свободного хода и с большим свободным ходом не отличаются от описанного выше. Разница

состоит в следующем.

Грузоподъемное устройство без транспортного свободного хода не имеет направляющей, а

несущая балка крепится неподвижно к верхней балке подвижной рамы.

Грузоподъемное устройство с большим свободным ходом также не имеет направляющей.

Плунжер двухступенчатого телескопического цилиндра подъема крепится неподвижно к

основанию верхней балки неподвижной мачты. Несущая балка является элементом цилиндра

подъема и имеет то же самое предназначение.

ГРУЗОПОДЪЕМНОЕ УСТРОЙСТВО ТРЕХМАЧТОВОЕ

Грузоподъемное устройство (рис. 13) служит для подъема и транспортирования грузов.

Оно находится в передней части электропогрузчика и крепится шарнирно к шасси, причем может

наклоняться вперед и назад. Это создает удобство при захвате и установке груза и надежность при

транспортировке.

Неподвижная мачта 1 служит для направления движения средней мачты. Она состоит из

двух параллельных П - образных профилей, связанных приваренными к ним балками. К профилям

приварены цапфы, при помощи которых грузоподъемное устройство крепится к шасси и

кронштейнам для захвата внешних грузоподъемных цепей. В проушинах балки в сборе при

помощи оси крепится поршневой шток цилиндра наклона гидравлической системы. В отверстие К

через верхнюю балку можно вставить стержень для подвешивания и подъема грузоподъемного

устройства при монтаже и демонтаже. С верхней внутренней стороны каждого П - образного

профиля монтированы на приваренной цапфе ролик, установленный на игольчатом подшипнике,

малый ролик, а также стопорная шайба.

Средняя мачта

2 направляет движение внутренней мачты. Она состоит из двух

параллельных двутавровых профилей, соединенных приваренными к ним укрепляющей балкой,

основанием и двумя профилированными планками. На пяту, приваренную к основанию.

Опирается двухступенчатый телескопический цилиндр. В нижней лицевой части каждого профиля

приварена специальная цапфа, на которой на игольчатом подшипнике монтируется цепной ролик

для направления наружной грузоподъемной цепи. На каждом из профилей средней мачты в

верхнем конце внутри, а в нижнем конце снаружи монтированы на приваренной цапфе ролик,

установленный на игольчатом подшипнике, малый ролик, пробка и стопорная шайба.

Внутренняя мачта 3 направляет движение вертикальной тележки. Она состоит из двух

параллельных двутавровых профилей, соединенных приваренными к ним несущей балкой,

основанием верхним и нижней балкой. В сферическое гнездо планки верхнего основания

упирается сферическая часть специальной гайки, навинченной в плунжере телескопического

21

цилиндра. На несущей балке приварены кронштейны для захвата внутренних грузоподъемных

цепей. В нижней торцевой части каждого профиля приварен кронштейн для захвата наружной

грузоподъемной цепи. На каждом из профилей внутренней мачты в нижнем конце снаружи

монтированы на приваренной цапфе ролик, установленный на игольчатом подшипнике, малый

ролик, пробка и стопорная шайба.

Рис. 13 Грузоподъемное устройство трехмачтовое

1-неподвижная мачта; 2-средняя мачта; 3-внутренняя мачта; 4-вертикальная тележка; 5-цепной болт длинный; 6-

внутренняя подъемная цепь; 7-внешняя подъемная цепь; 8-верхнее основание внутренней мачты; 9-крышка;

10-

игольчатый подшипник;

11-малый ролик;

12-пробка;

13-стопорная шайба;

14-цапфа;

15-втулка игольчатого

подшипника;

16-ролик;

17-предохранительное кольцо;

18-цепной болт короткий;

19-специальная гайка;

20-

профильная планка средней мачты; 21-несущая гайка; 22-цепной ролик; 23-несущая балка внутренней мачты; 24-

двухступенчатый телескопический цилиндр подъема; 25-пята; 26-специальная цапфа; 27-основание средней мачты;

28-укрепляющая балка средней мачты;

29-верхняя балка неподвижной мачты;

30-труба;

31-балка в сборе

неподвижной мачты; 32-фиксатор; 33-клык вил; 34-цапфа для захвата грузоподъемного устройства; 35-нижняя балка

неподвижной мачты.

Вертикальная тележка

4 аналогична используемой в двухмачтовом подъемном

устройстве, однако они не взаимозаменяемы.

Клык вил 33 такой же, как и в двухмачтовом грузоподъемном устройстве.

Четыре подъемные цепи (внутренние и наружные) - пластинчатого типа.

Внутренние подъемные цепи

6 переброшены через цепные ролики несущей гайки

телескопического цилиндра. Верхний их конец соединен при помощи длинного цепного болта с

кронштейнами несущей балки внутренней мачты, а нижний, при помощи короткого цепного

болта,- с ребрами вертикальной тележки.

Наружные подъемные цепи

7переброшены через цепные ролики, установленные на

специальных цапфах в нижней части средней мачты. Верхний их конец соединен при помощи

короткого цепного болта с кронштейнами, приваренными на двух профилях неподвижной мачты,

а нижний, при помощи длинного цепного болта,- с кронштейнами, приваренными поверхностно

на двух профилях внутренней мачты.

Несущая гайка 21 является элементом двухступенчатого телескопического цилиндра. С

двух ее концов на игольчатых подшипниках монтированы два цепных ролика, направляющие

внутренние грузоподъемные цепи.

Принцип действия грузоподъемного устройства с тремя мачтами следующий.

22

При срабатывании секции для подъема гидрораспределитель приводит в движение первую

секцию телескопического цилиндра, на которой монтирована несущая гайка. При движении

несущая гайка при помощи внутренних грузоподъемных цепей вытягивает вертикальную тележку.

Ход первой ступени заканчивается, как только несущая гайка упирается в планку верхнего

основания внутренней мачты, после чего приводится в движение вторая ступень цилиндра. В этом

положении телескопический цилиндр поднимает внутреннюю мачту, а та при помощи наружных

цепей вытягивает среднюю мачту.

При ходе первой ступени телескопического цилиндра скорость передвижения вертикальной

тележки в два раза больше скорости несущей гайки. При этом внутренняя и средняя мачты

остаются неподвижными, не увеличивая высоты грузоподъемного устройства. Ход первой

ступени представляет собой большой свободный ход.

При ходе второй ступени телескопического цилиндра скорость передвижения внутренней

мачты в два раза больше скорости средней мачты.

При спуске вертикальной тележки срабатывание грузоподъемного устройства

осуществляется в обратном порядке - сначала опускаются внутренняя и средняя мачта, а после

них - несущая гайка.

Высота подъема вертикальной тележки ограничивается ходом цилиндра подъема.

Наклон грузоподъемного устройства вперед и назад осуществляется цилиндром наклона.

ГИДРАВЛИЧЕСКАЯ СИСТЕМА

Гидравлическая система приводит в действие грузоподъемное устройство и обеспечивает

подъем, спуск и наклон груза. А также работу сменных рабочих приспособлений.

Рис. 14 Принципиальная схема гидравлической системы

1-масляный бак;

2-масляный фильтр;

3-электродвигатель насоса;

4-гидравлический шестеренный насос;

5-

предохранительное устройство гидрораспределителя;

6-регулируемый предохранительно-переливной клапан

гидрораспределителя; 7-гидрораспределитель; 8-нерегулируемый дроссель; 9-цилиндр подъема; 10-нерегулируемый

предохранительно-переливной клапан; 11-регулируемый дроссель;

12-цилиндр наклона; 13-трубопроводы; 14 -

регулируемый предохранительно-переливной клапан с ручным управлением.

а - секция одного действия гидрораспределителя; b, c, d - секция двойного действия гидрораспределителя.

0-нейтральное положение; положение 1-для секции одного действия а соответствует операции подъема, для секции

двойного действия b - операции наклона назад, положение 2-для секции одного действия а соответствует операции

спуска, для секции двойного действия b - операции наклона вперед

23

В зависимости от положения ручек командного устройства с гидрораспределителем (рис.

17) принцип действия гидравлической системы следующий:

Нейтральное положение -0

Рычаги с ручкой находятся в среднем (нулевом) положении. Кнопка блокировочного ключа

нажата - оперативная цепь электропроводки для включения контактора электродвигателя насоса

разомкнута. Гидравлический шестеренный насос 4 не работает. Гидрораспределитель 7 закрыл

путь к возвращению масла от цилиндров и задерживает их в закрытом положении.

Подъем - положение 1.

Выдвижением рычага с ручкой секции одного действия а распределителя 7 командное

устройство освобождает кнопку блокировочного ключа, и оперативная цепь включается. Насос 4

приводится в действие электродвигателем

3, всасывает масло из бака и подает его к

распределителю. Нагнетаемое насосом масло направляется через секцию одного действия а к

цилиндру подъема 9. Масло протекает свободно через нерегулируемый дроссель 8, проходит в

цилиндр и приводит его в действие.

Спуск - положение 2.

Выталкиванием рычага с ручкой секции одного действия а распределителя 7 командное

устройство не освобождает кнопку блокировочного ключа (он остается нажатым), и оперативная

цепь разомкнута. Насос 4 не работает. Секция одного действия а открыла путь для возвращения

масла от цилиндра подъема 9, которое под давлением, созданным веса груза и вертикальной

тележки, выталкивается, протекает через дросселирующее отверстие нерегулируемого дросселя 8,

распределитель 7 и масляный фильтр к баку.

Наклон назад- положение 1.

Выдвижением рычага с ручкой секции двойного действия b распределителя командное

устройство освобождает кнопку блокировочного ключа, и оперативная цепь включается. Насос 4

приводится в действие электродвигателем 3. Нагнетаемое насосом масло направляется через одно

из отверстий секции двойного действия b к стержневой камере цилиндра наклона 12. Масло,

протекая свободно через регулируемый дроссель 11 с обратным клапаном, проходит в цилиндр и

приводит его в действие, передвигая поршень назад. Одновременно цилиндр открывает путь для

возвращения масла из поршневой камеры цилиндра наклона. Выталкиваемое поршнем масло

проходит через дросселирующее отверстие регулируемого дросселя с обратным клапаном, другое

отверстие секции двойного действия b распределителя, масляный фильтр и поступает в бак.

Наклон вперед- положение 2.

Выталкиванием рычага с ручкой секции двойного действия b распределителя командное

устройство освобождает кнопку блокировочного ключа, и оперативная цепь включается. Насос4

приводится в действие электродвигателем 3. Нагнетаемое насосом масло направляется через одно

из отверстий секции двойного действия b к поршневой камере цилиндра наклона 12. Масло,

протекая свободно через регулируемый дроссель с обратным клапаном 11, проходит в цилиндр и

приводит его в действие, передвигая поршень вперед. Одновременно распределитель 7 открывает

путь для возвращения масла из стержневой камеры цилиндра наклона. Выталкиваемое поршнем

масло проходит через дросселирующее отверстие регулируемого дросселя с обратным клапаном,

другое отверстие секции двойного действия распределителя, масляный фильтр и поступает в бак.

В трубопровод, от секции двойного действия до поршневой камеры цилиндра наклона, включен

параллельно нерегулируемый предохранительно-переливной клапан 10.

Две другие секции двойного действия, с и d, к которым монтированы трубопроводы,

выведенные слева и справа от щита управления, служат для присоединения сменных рабочих

приспособлений с гидравлическим приводом. В трубные соединения секции двойного действия

включен регулируемый предохранительно-переливной клапан.

При монтаже сменных рабочих приспособлений

(захватов, кантователя, ковша)

присоединение гидравлического привода должно обеспечивать:

При вытягивании рычага с ручкой из соответствующей секции захват должен затягивать,

кантователь - вращаться по часовой стрелке, глядя со стороны водителя, ковш - загребать.

При выдвижении рычага - обратные действия.

Масляный бак

1 крепится при помощи резиновых тампонов и ленты, притягивающей к

шасси. Он соединен с шестеренным насосом и масляным фильтром. На верхней его стенке

24

находится сапун, а на дне

- отверстие для вытекания масла, закрытое пробкой.

Маслоизмерительный стержень вставлен в трубу в переднем конце бака. К нему имеется доступ

через отверстие в полу. Уровень масла в баке должен быть в пределах отметки на стержне. Долив

масла производится с помощью воронки с густотой сетки

63 микрона через отверстие

маслоизмерительного стержня.

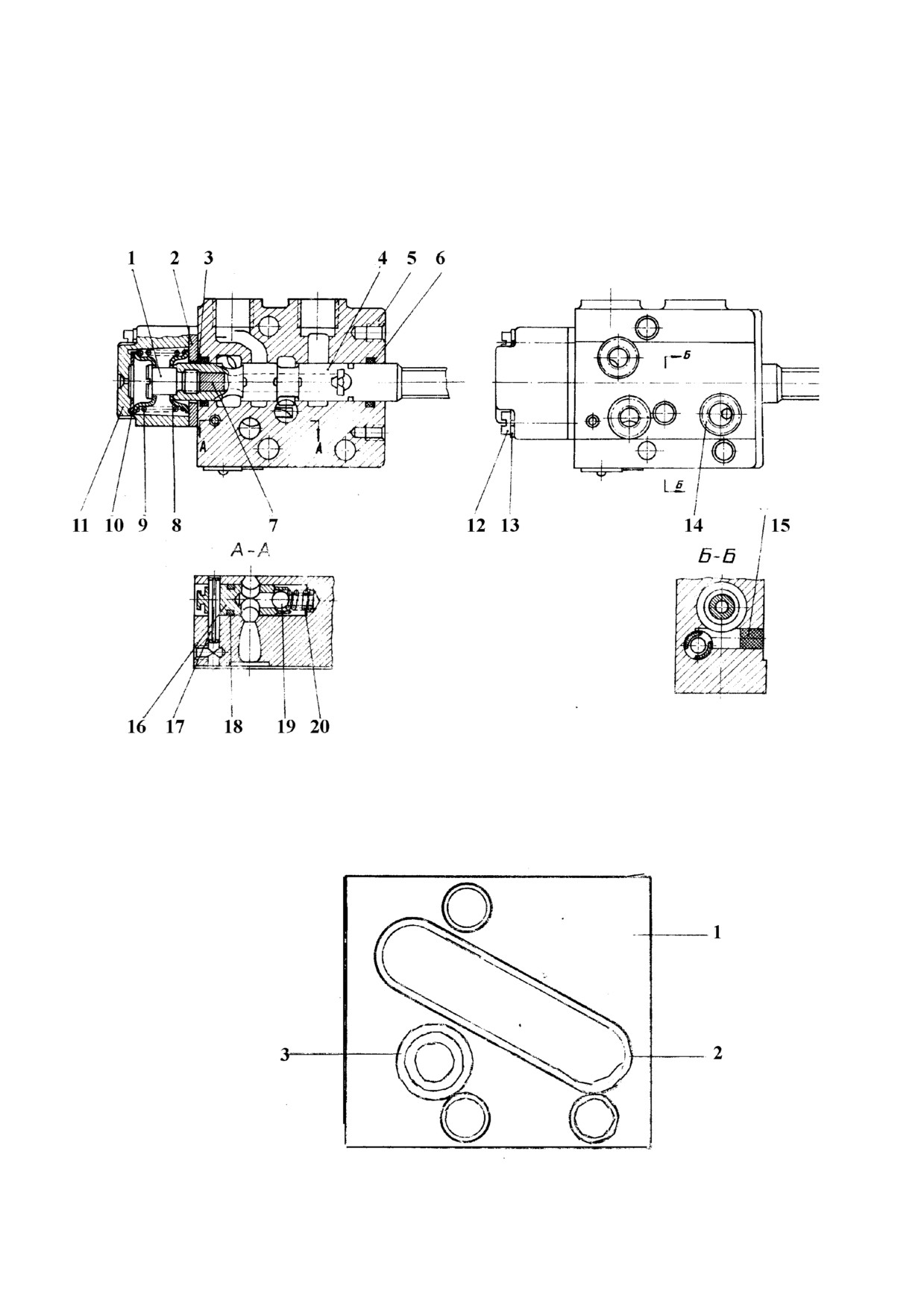

Масляный фильтр (рис. 15) включен в сливной трубопровод.

Рис. 15 Масляный фильтр

1-нижнее уплотнение;

2-уплотняющее кольцо;

3-тарельчатый клапан;

4-пружина;

5-болт;

6-крышка;

7-верхнее

уплотнение; 8- фильтрующее устройство в сборе; 9-стакан.

А, В - отверстия.

Возвращающееся от распределителя масло поступает в фильтр через отверстие А, проходит

через фильтрующее устройство и 8 через отверстие В протекает в масляный бак. Когда сетка

загрязняется, и пропускная способность уменьшается, под действием давления масла открывается

предохранительный тарельчатый клапан

3, и отверстия А и В соединяются. Для очистки

фильтрующего устройства развинчивается центральный болт 5 и вынимается стакан 9.

Предохранительно-переливной клапан, вмонтированный в масляный фильтр, открывается

при предельном загрязнении фильтрующего элемента.

Техническая характеристика масляного фильтра Таблица 3

Номинальное давление

МПа

0,25

Номинальный дебит

Дм3/мин

45

Тонкость фильтрации

Микрон

63

Гидравлический шестеренный насос

(рис.

16) присоединен к насосному

электродвигателю, описанному в главе

«Электрическое оборудование». Конструкция заднего

щита электродвигателя обеспечивает сцепление его ротора с ведущей шестерней насоса. Это

сцепление осуществляется при помощи шестеренной втулки с коническим отверстием и прорезью

для сегментной шпонки. Для устранения радиальных усилий сцепления на ведущем колесе насоса

по диаметру D устанавливается центрующая втулка, наружный диаметр которой пригоняется в

отверстии заднего щита электродвигателя.

Гидравлический шестеренный насос имеет автоматическую компенсацию аксиального

(осевого) зазора между подшипниками и торцами шестерен.

В гидравлическом устройстве электропогрузчиков семьи ЕВ

687 используются

шестеренные насосы А14Х и А18Х.

25

Рис. 16 Гидравлический шестеренный насос

1-корпус; 2-ведомая шестерня; 3, 12-подшипники; 4-задняя крышка; 5-ведущая шестерня; 6, 7-уплотняющие кольца К;

8-передняя крышка; 9-уплотнение;

10-предохранительное кольцо;

11-сегментная шпонка;

13-болт с квадратной

головкой.

А - всасывающее отверстие; В - нагнетающее отверстие.

Технические характеристики шестеренных насосов

Таблица 4

А14Х

А18Х

Максимальные обороты

Об/мин

3500

3500

Максимальное давление

МПа

17,5

17,5

Дебит при 1000 об/мин

Дм3/мин

6.3

8,2

Направление вращения

Против часовой стрелки, если смотреть

со стороны ведущей шестерни (фланца крепления насоса)

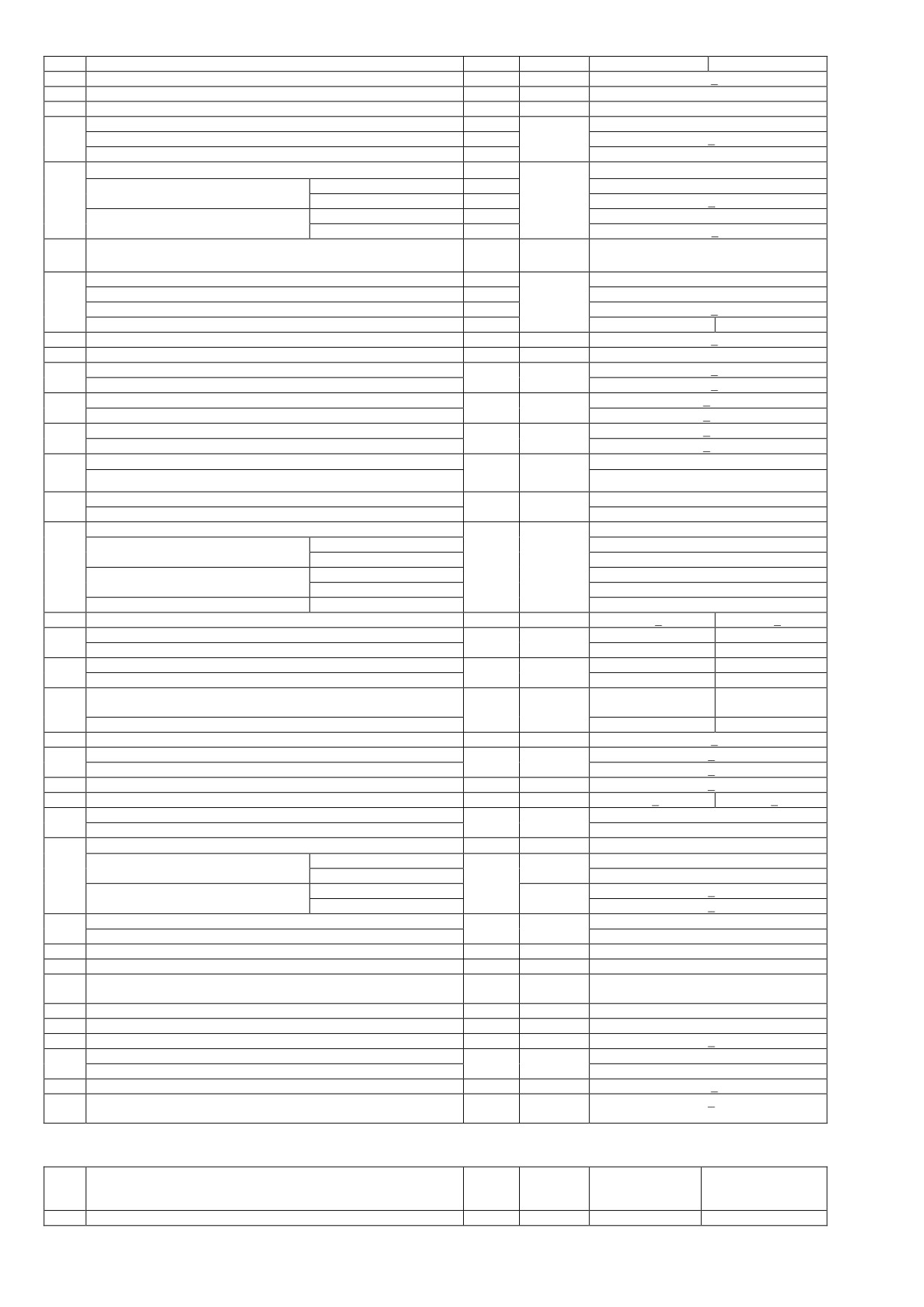

Рис. 17 Командное устройство с гидрораспределителем

26

1-начальная крышка; 2-секция двойного действия; 3-клапанная секция одного действия; 4-крайняя крышка; 5-кулачок

для секции одного действия; 6, 7, 8, 9 - рычаги; 10-кронштейн двойного действия; 11- кулачок для секции двойного

действия; 12-кривая ось; 13-пружина; 14-кронштейн для блокировочного ключа.

. С помощью командного устройства с гидрораспределителем (рис. 17) приводится в

действие электродвигатель насоса и масло, нагнетаемое насосом, направляется к цилиндрам

гидравлической системы или сменным приспособлениям для выполнения различных подъемно-

транспортных операций.

При вытягивании рычага с рукояткой 6 секции одного действия штифт во вращающемся

ползуне командной головки выталкивает кулачок 5 (для секции одного действия), и последний

поворачивается вместе с кривой осью 12. Короткое плечо кривой оси освобождает кнопку

блокировочного ключа. При возврате секции одного действия в нейтральное положение кривая

ось под действием пружины поворачивается в первоначальное положение, нажимает кнопку

блокировочного ключа, а плечо кулачка соприкасается со штифтом.

При выдвижении рычага с рукояткой секции одного действия штифт удаляется от кулачка

и не действует на него.

При выдвижении или выталкивании любого из рычагов секции двойного действия при

помощи штифтов, приваренных к кронштейну двойного действия, однонаправлено выталкиваются

кулачки для секции двойного действия и проворачивают кривую ось по направлению к

освобождению кнопки блокировочного ключа.

Гидрораспределитель

- батарейного типа с ручным управлением. Он обеспечивает

параллельное распределение рабочей жидкости и ее непосредственную отправку к масляному

баку, если его секции не приведены в действие. Состоит из начальной крышки, конечной крышки

и комбинации из трехпозиционных секций - одной одного действия и трех двойного действия.

Рис. 18 Начальная крышка

1,

15-пружина;

2-втулка;

3-штуцер;

4-втулка с резьбой;

5-гайка;

6-шайба;

7-предохранительное кольцо;

8-

предохранительная крышка; 9-регулирующий винт; 10, 12-шайба; 11-О-кольцо; 13-корпус; 14, 16-пробка; 17-затвор;

18-клапан в сборе.

В начальную крышку

(рис.

18) встроены: вход Р, выход R, регулируемый

предохранительно-переливной клапан и предохранительное устройство. Последнее служит для

создания минимального давления в гидравлической системе при постоянно работающем насосе и

нейтральном положении всех секций распределителя. Предназначение регулируемого

предохранительно-переливного клапана описано выше.

При монтаже необходимо соблюдать следующие требования:

Штуцер 3 и втулку с резьбой 4 привинчивать к корпусу с вращающим моментом

27

40-70 Нм.

Пробку 16 привинчивать к корпусу с вращающим моментом 40-70 Нм.

Резьбу клапана 18 перед завинчиванием смазать герметизирующим клеем и завинчивать с

моментом 10-15 Нм.

При монтаже секции двойного действия (рис. 19) следует соблюдать следующие

требования. Продольный зазор плунжера должен составлять 0,2 мм. Регулировка осуществляется

шайбой 10. Резьбу винта 1 смазать герметизирующим клеем и привинтить к плунжеру с крутящим

моментом 18-23 Нм. Поверхности деталей, входящих в пространство пружины 9, смазать смазкой.

Рис. 19 Секция двойного действия

1, 12-винт; 2-плитка; 3, 10-шайба; 4-плунжер; 5-корпус; 6, 14, 18-О-кольцо; 7, 15-пробка; 8-втулка; 9, 20-пружина; 11-

колпачок; 13-пружинная шайба; 16-затвор; 17-трубка; 19-шарик.

Конечная крышка представлена на рис. 20

Рис. 20 Конечная крышка

1- конечная крышка; 2, 3-О-кольцо

28

Клапанная секция одного действия (рис. 21) выглядит следующим образом.

Рис. 21 Клапанная секция одного действия

1-штифт цилиндрический; 2-предохранитель; 3-рычаг; 4-ползун; 5-корпус; 6-регулирующая пластина; 7, 16-манжета;

8-О-кольцо; 9, 22-клапан; 10, 19 -пружина; 11, 13, 20, 23-шайбы; 12-кольцо; 14-стопорное кольцо; 15-стопорная

шайба; 17-специальная гайка; 18-уплотнительная гайка; 21-специальная пружина; 24-сегментная шпонка; 25-штифт.

Предохранительно-переливной клапан защищает электропогрузчик от механической

перегрузки. Клапан настроен таким образом, что груз, с массой, превышающей номинальную на

20% при температуре масла 40+10 С поднимается до высоты 280 мм.

При монтаже гидрораспределителя следует соблюдать следующие требования.

При застопоренном корпусе должен быть обеспечен зазор между клапанами и ползуном

0,2-0,4 мм. Его регулировка осуществляется регулирующими пластинами.

Торцы клапанов следует смазать.

В электропогрузчиках ЕВ 687 используются гидрораспределители типа 348 фирмы «Бош»,

имеющие следующие технические характеристики.

Технические характеристики гидрораспределителей

Таблица 5

Номинальное давление

МПа

20

Номинальный дебит

Дм3/мин

30

Диапазон регулировки давления предохранительно-переливного клапана

Диапазон

Обозначение начальной крышки

4 - 10 МПа

3

5 - 12 МПа

4

7 - 18 МПа

2

14 - 16 МПа

5

Наиболее часто используемым гидрораспределителем является 348/2ЛЛЛМ с диапазоном

регулировки 7-18 МПа.

Нерегулируемый дроссель. ДН 12(1,7Х7,2) типа 5751(рис. 22) для плунжерных цилиндров,

ДН 12А(2,2Х7,2) (рис. 23) типа 5762 для двухступенчатых телескопических цилиндров с двойной

мачтой, ДН 12А(1,7Х7,2) типа 5762 для двухступенчатых телескопических цилиндров с тройной

29

мачтой, служит для ограничения скорости спуска груза не более 50 см/с при температуре масла

40+10 С.

При подъеме нагнетаемое насосом масло свободно протекает через боковые отверстия

клапана в расширенное отверстие корпуса и проходит в цилиндр подъема. При спуске, под

действием давления, создаваемого грузом и вертикальной тележкой, клапан сжимает пружину,

перемещаясь назад, и его боковые отверстия закрываются корпусом. Возвращающееся от

цилиндра масло может пройти только через дросселирующее отверстие клапана. Это уменьшает

скорость протекания масла, обеспечивая постоянный дебит вытекания при данном грузе, и

снижает скорость спуска. Дроссель срабатывает при грузе 200-300 кг. Без груза он не срабатывает,

чем достигается большая скорость спуска

(но не более максимально предписанной).

Завинчиванием или отвинчиванием специальной гайки в узких пределах регулируется момент

срабатывания, в зависимости от груза. Дроссель крепится к гидравлической системе при помощи

резьбовых отверстий таким образом, чтобы стрелка, насаженная в корпусе, указывала бы на

цилиндр подъема.

Рис. 22 Нерегулируемый дроссель ДН 12 (1,7Х7,2)

1-корпус; 2-дросселирующий клапан; 3-пружина; 4-специальная гайка.

Техническая характеристика дросселя ДН 12

Таблица 6

Номинальное давление

МПа

16

Номинальный дебит

Дм3/мин

25

Условное отверстие D

Мм

12

Диаметр дросселирующего отверстия d

Мм

1,7

Обозначения дросселя нанесены на корпус путем набивания букв и цифр.

30

Рис. 23 Нерегулируемый дроссель ДН 12А(1,7Х7,2), ДН 12А(2,2Х7,2)

1-винт; 2-гайка; 3-пробка; 4-О-кольцо; 5-прижим; 6-дросселирующий клапан; 7-пружина; 8-корпус в сборе.

По своему предназначению и принципу работы нерегулируемый дроссель ДН

12А

аналогичен вышеописанному. Отличие состоит в его фланцевом креплении к двухступенчатому

телескопическому цилиндру.

Техническая характеристика дросселя ДН 12А

Таблица 7

Номинальное давление

МПа

16

Номинальный дебит

Дм3/мин

25

Условное отверстие D

Мм

12

Диаметр дросселирующего отверстия d

Мм

1,7

Обозначения дросселя нанесены на корпус путем набивания букв и цифр.

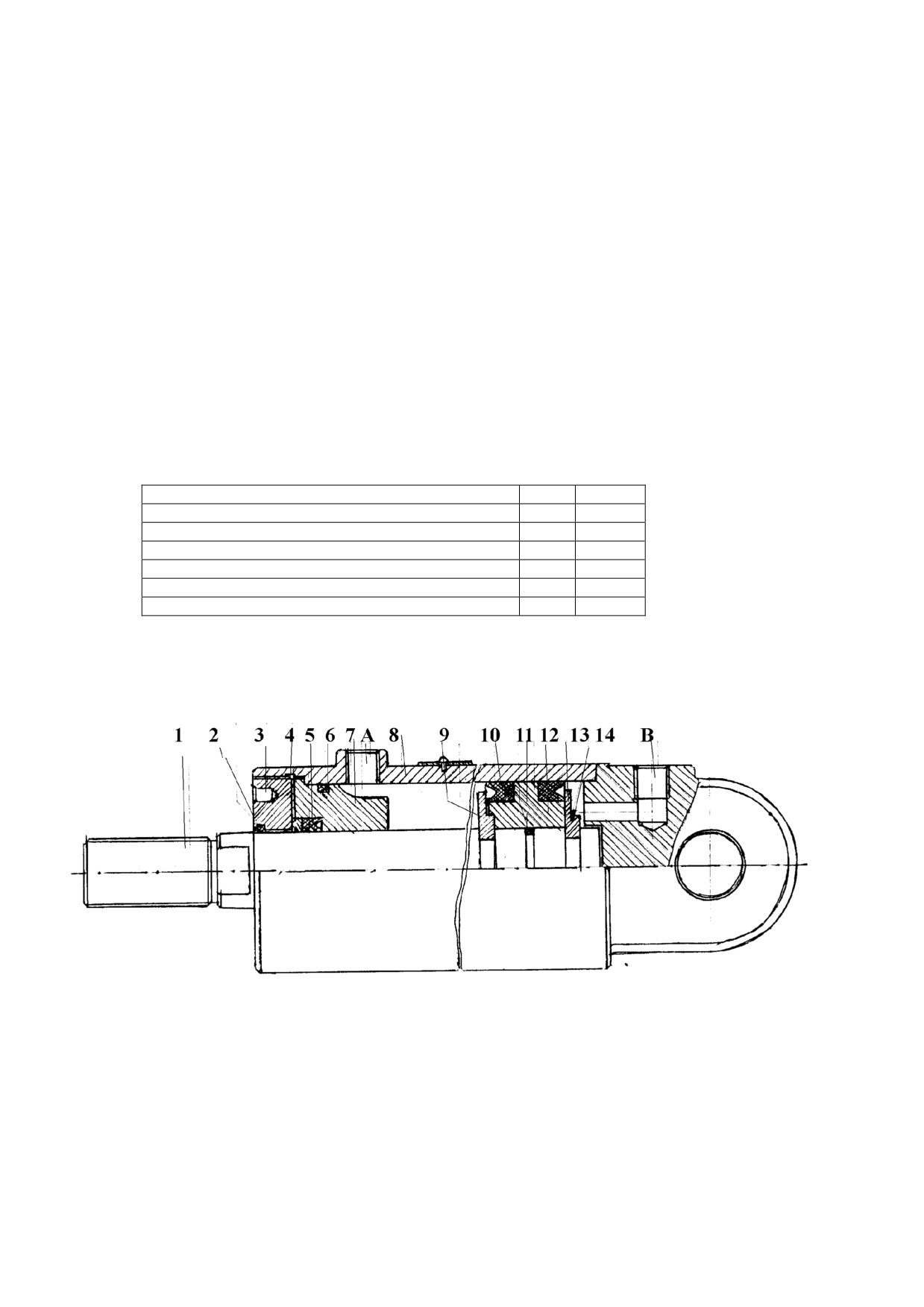

Плунжерный цилиндр подъема (рис.24) является объемной гидравлической передачей с

прямолинейным возвратным поступательным движением плунжера 7 к корпусу цилиндра. Он

обеспечивает передвижение плунжера в два направления, причем масло, при подаче под