АВТОПОГРУЗЧИКИ ДВ 1784.33.20 ДВ 1784.40.20, ДВ 1784.45.20 ДВ 1786.33.20, ДВ 1786.40.20 ДВ 1786.45.20, ДВ 1788.33.20 ДВ 1788.40.20. ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ И ОБСЛУЖИВАНИЮ

АВТОПОГРУЗЧИКИ

ДВ 1784.33.20 ДВ 1784.40.20

ДВ 1784.45.20 ДВ 1786.33.20

ДВ 1786.40.20 ДВ 1786.45.20

ДВ 1788.33.20 ДВ 1788.40.20

ДВ 1788.45.20 ДВ 1792.33.20

ДВ 1792.40.20 ДВ 1792.45.20

ИНСТРУКЦИЯ ПО

ЭКСПЛУАТАЦИИ И

ОБСЛУЖИВАНИЮ

СОДЕРЖАНИЕ

Введение

3

Раздел первый

Технические характеристики, устройство

и действие автопогрузчиков и их составных частей

4

Технические характеристики и состав автопогрузчиков

4

Шасси

10

Гидродинамическая передача (ГДП)

10

Ведущий мост

12

Управляемый мост

13

Система управления

14

Командное устройство

16

Тормозная система

17

Подъемное устройство

19

Гидравлическая система

19

Электрооборудование

23

Электропроводка

24

Раздел второй

Эксплуатация погрузчика

27

Общие требования при эксплуатации

27

Приемка нового погрузчика

27

Обкатка нового погрузчика

27

Подготовка к работе

28

Включение двигателя

29

Выключение двигателя

30

Начало движения и набор скорости

30

Снижение скорости и остановка

30

Изменение направления движения

30

Погрузка

30

Разгрузка

31

Продолжительная стоянка

32

Транспортировка погрузчика

32

Раздел третий

Техническое обслуживание погрузчика

33

Ежесменное обслуживание (ЕО)

33

Техническое обслуживание 1 (ТО 1)

33

Техническое обслуживание 2 (ТО 2)

34

Годовое обслуживание (ГО)

34

Проверки и регулировки

34

Требования по технике безопасности при эксплуатации

и техническом обслуживании погрузчика

40

Раздел четвертый

Возможные неисправности и способы их устранения

42

Приложение 1

Таблица мест смазки

46

Приложение 2

Таблица видов подшипников и их места в погрузчике

49

Приложение 3

Техническая характеристика шин

51

Приложение 4

Маркировка электрических проводов

52

ВВЕДЕНИЕ

Настоящая «Инструкция по эксплуатации и обслуживаниюª предназначена ознакомить

обслуживающий персонал с техническими данными, устройством, действием, правилами

эксплуатации и технического обслуживания автопогрузчиков. Рассмотрены и некоторые

неисправности, которые могут возникнуть во время эксплуатации автопогрузчика и способы их

устранения.

Машины семейства « Рекорд 2ª - универсальные автопогрузчики с рулевым управлением,

оснащенным гидростатическим усилителем, гидродинамической передачей (ГДП) и

пневматическими или массивными шинами типа гуссматик. Они предназначены для погрузочно-

разгрузочных операций и перевозок на близкие расстояния при работе с грузами, установленными

на поддоны или в другой подходящей таре. Основным рабочим органом являются вилы, но на их

место могут быть монтированы различные сменные рабочие приспособления. Машины подходят

для работы на площадках с твердым и гладким покрытием (асфальт, бетон и др.) в хорошо

проветриваемых складских помещениях, на ж.д. станциях, в портах и пр. при температуре от -25 С

до +35 С.

Устройство и правила обслуживания двигателя, генератора и стартера, которыми двигатель

оснащен, рассмотрены в отдельной инструкции.

Раздел первый

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ, УСТРОЙСТВО И

ДЕЙСТВИЕ АВТОПОГРУЗЧИКОВ И ИХ СОСТАВНЫХ

ЧАСТЕЙ

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ И СОСТАВ АВТОПОГРУЗЧИКОВ

Основные параметры и характеристики рассматриваемых в настоящей «Инструкции по

эксплуатации и обслуживаниюª автопогрузчиков представлены в таблице 1, а основные различия

отдельных вариантов и модификаций - в таблице 2.

Двигатель, шасси, командное устройство, гидравлическая система, панель приборов,

электрооборудование, сиденье, защитное покрытие и бак для топлива

(рис.1) у автопогрузчиков

одинаковы.

Отличаются у разных модификаций: грузоподъемное устройство, ведущий мост, карданное

соединение, командное устройство, тормозная система, подвеска двигателя, клыки вил и колеса.

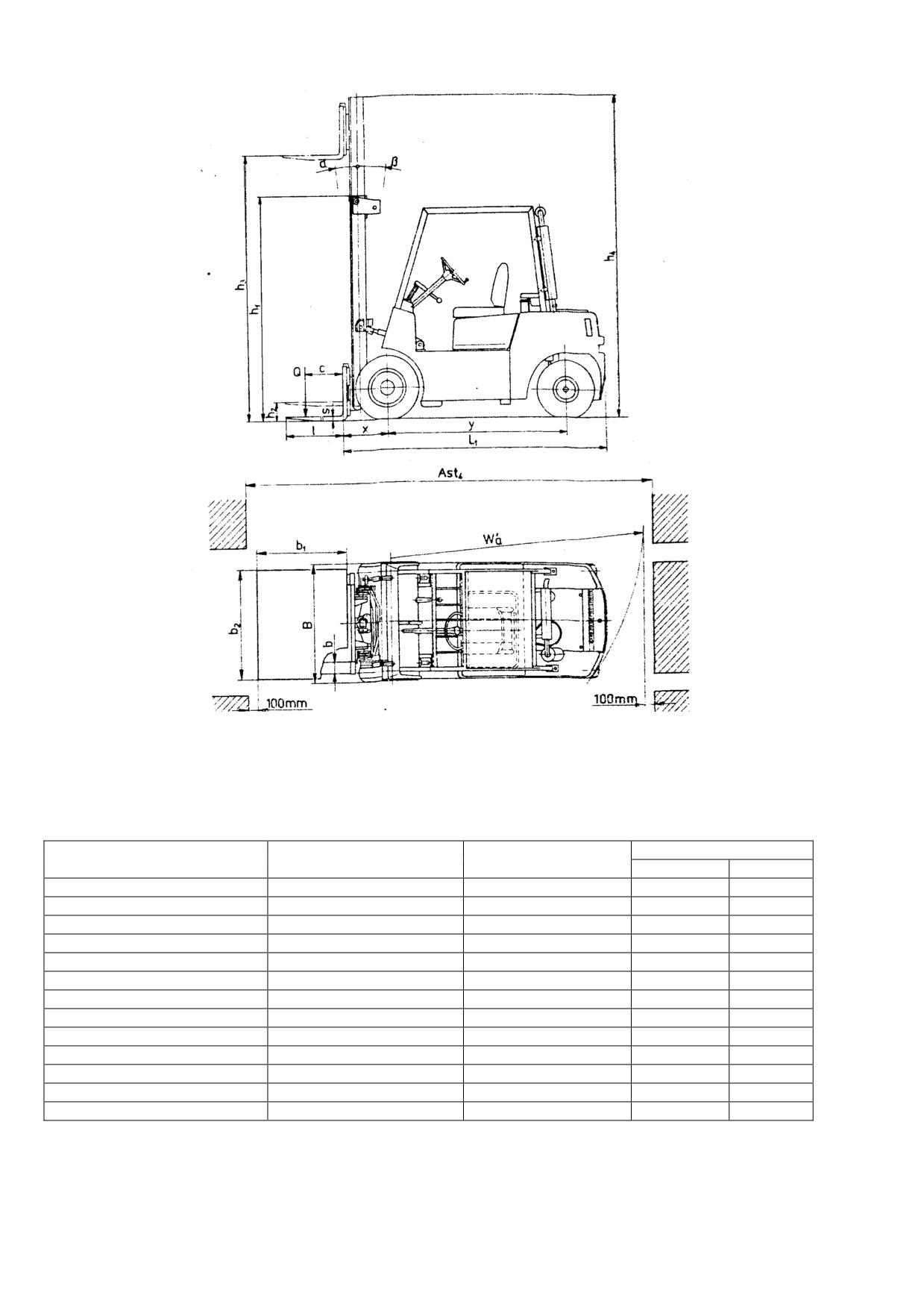

Рис.1 Общий вид автопогрузчиков

1-клык вил; 2-ведущий мост; 3-командное устройство; 4- тормозная система; 5- гидравлическая система;

6-система

управления; 7-подъемное устройство; 8-защитная крышка; 9-глушитель выхлопов; 10-сиденье; 11- противовес; 12-

тяж;

13-управляемый мост;

14-управляемое колесо;

15-подвеска двигателя;

16-гидротрансформатор;

17-

гидравлическая передача; 18-карданная передача; 19- ведущее ходовое колесо; 20-щит приборов; 21-передний лист

пола; 22-задний лист пола; 23-резервуар; 24- шасси; 25-крышка радиатора; 26- контрольно-измерительные приборы;

Система управления 6 - с гидростатическим рулевым управлением типа ХУ 85-0/1.

Управляемый мост 13 подвешен к противовесу. Поршневой цилиндр к нему соединен с

гидростатическим рулевым управлением.

Тормозная система 4 состоит из рабочего гидравлического тормоза, действующего на

ходовые колеса и стояночного механического тормоза, действующего на фланец ведущего моста.

Гидравлическая система 5 оснащена гидравлическим насосом С72Х-1, блокированным к

двигателю и гидравлическим распределителем

346/4ИСС3. погрузчики имеют различные

гидравлические схемы вследствие различия цилиндров подъема.

На подъемные устройства 7 в зависимости от грузоподъемности и высоты подъема груза

установлены различные цилиндры подъема.

Регулируемое сиденье водителя 10 обеспечивает возможность удобной работы.

Используемый на автопогрузчиках двигатель (Д3900К) - типа «Перкинсª в исполнении

для погрузчиков со встроенным гидравлическим насосом и насосом гидроуправления. Двигатель

дизельный с непосредственным впрыском топлива, четырехцилиндровый, с жидкостным

охлаждением, номинальной мощностью 59 кВт (80 л.с.) при 2500 об/мин и максимальным

крутящим моментом 260 Нм (26 кгс.м) при 1500 об/мин.

Емкость топливного бака 23 составляет 44 дм3.

Шасси 24 - несущая сварочная конструкция.

Ведущий мост 2 разработан в двух вариантах: для погрузчиков грузоподъемностью 2000-

2500 кг с тормозами d270 мм и для погрузчиков грузоподъемностью 3000-3500 кг с тормозами

d335 мм.

Электрооборудование 26 во всех погрузчиках принципиально одинаково. В него включены

необходимые приборы для постоянного контроля работы двигателя и гидродинамической

передачи. Питание

- постоянным током напряжением 12 В от

стартерной

аккумуляторной

батареи.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Таблица 1

№

Параметры

Обоза-

Ед.

ДВ 1784.33.20

ДВ 1784.40.20

ДВ 1784.45.20

п\п

чение

Измер.

1

Грузоподъемность

Q

кг

2000

1800

1800

2.

Расстояние от центра тяжести груза до спинки вил

а

мм

500

3.

Высота подъема

h3

Мм

3300+50

4000+60

4500+70

4.

Нормальный свободный подъем

h2

мм

150 min

5.

Клык вил: толщина

S

40+1

Ширина

В

мм

125+2

Длина

L

950+10

6

Наклон грузоподъемного устройства вперед

50-1

Назад

град

120+1-2

7.

Габаритные размеры: длина до спинки вил

L1

2435+20

Ширина

B

1156+10

строительная высота

h1

2230+33

2580+40

2830+40

мм

максимальная высота

h1

3860+60

4568+70

5068+80

8

Внешний радиус поворота

W

мм

2155+45 -65

9.

Расстояние от оси переднего моста до спинки вил

X

Мм

455+10

10.

Ширина рабочего проезда c поддоном 1000х1200

Ast4

мм

3950

11.

Скорость движения с грузом и без груза

км\ч

24+2,9

12.

Скорость подъема с грузом и без груза

см\с

60+6

13.

Скорость спуска: с грузом

50 мах

см\с

без груза

30 min

14.

Максимальный преодолеваемый подъем

%

18-24

15.

Собственная масса

Кг

3550+106

3600+108

3620+100

16.

Нагрузка на задний мост: с грузом

Кг

500 min

без груза

1900 max

17.

Нагрузка на передний мост: с грузом

5100 мах

5200 мах

5200 мах

без груза

Кг

1650 min

1900 min

1650 min

18.

Размеры шин: передних 2 шт.

7,00-12PR14

задних 2 шт.

6,00-9PR10

19.

База

мм

1630+10

20.

Колея: Передняя

мм

964+10

Задняя

961+12

21.

Просвет: под самой низкой точкой

мм

120+20

посредине базы

125+10

22.

Тормоза: стояночный

Механический

рабочий

гидравлический

23.

Стартерная батарея: напряжение

В

2х6

Мощность

Ахч

115

24.

Двигатель мощность

КВт (лс)

57,3+5%(78+5%)

обороты при мах мощности

Об/мин

2500+5%

число тактов

4

число цилиндров

4

рабочий объем

см3

3860

25.

Включение (число скоростей) вперед

1

Назад

1

26.

Вид трансмиссии

Гидродинамическая

№

Параметры

Обоза-

Ед.

ДВ 1786.33.20

ДВ 1786.40.20

ДВ 1786.45.20

п\п

чение

Измер.

1

2

3

4

5

6

7

1

Грузоподъемность

Q

кг

2500

2300

2300

2.

Расстояние от центра тяжести груза до спинки вил

а

мм

500

3.

Высота подъема

h3

Мм

3300+50

4000+60

4500+70

4.

Нормальный свободный подъем

h2

мм

150 min

5.

Клык вил: толщина

S

50+1,5

мм

Ширина

В

125+2

Длина

L

950+10

6

Наклон грузоподъемного устройства вперед

5+1

Назад

град

12+1-2

7.

Габаритные размеры: длина до спинки вил

L1

2490+25

Ширина

B

1156+10

строительная высота

h1

2235+15--23

2585+40

2840+40

мм

максимальная высота

H1

3860+60

4568+80

5068+80

8

Внешний радиус поворота

W

мм

2240+45 -65

9.

Расстояние от оси переднего моста до спинки вил

X

Мм

465+10

10.

Ширина рабочего проезда с поддоном 1000х1200

Ast4

мм

3950+100

11.

Скорость движения с грузом и без груза

км\ч

24+2,9

12.

Скорость подъема с грузом и без груза

см\сек

60+6

13.

Скорость спуска:с грузом

см\сек

50 мах

без груза

30 min

14.

Максимальный преодолеваемый подъем

%

16-22,5

15.

Собственная масса

Кг

3850+115

3940+118

3960+120

16.

Нагрузка на задний мост: с грузом

500 min

Кг

без груза

2200 max

17.

Нагрузка на передний мост: с грузом

5900 мах

Кг

без груза

1600 min

18.

Размеры шин: передних 2 шт.

7,00-12PR14

задних 2 шт.

6,00-9PR10

19.

База

мм

1630+10

20.

Колея: передняя

мм

964+10

Задняя

961+12

21.

Просвет: под самой низкой точкой

мм

120+20

посредине базы

125+10

22.

Тормоза: стояночный

Механический

рабочий

Гидравлический

23.

Стартерная батарея: напряжение

В

12

Мощность

Ахч

115

24.

Двигатель мощность

кВт(лс)

57,3+5%(78+5%)

обороты при мах мощности

Об/мин

2500+5%

число тактов

4

число цилиндров

4

рабочий объем

см3

3860

25.

Включение (число скоростей) вперед

1

Назад

1

26.

Вид трансмиссии

Гидродинамическая

№

Параметры

Обоза-

Ед.

ДВ 1788.33.20

ДВ 1788.40.20

ДВ 1788.45.20

п\п

чение

Измер.

1

2

3

4

5

6

7

1

Грузоподъемность

Q

кг

3000

2800

2800

2.

Расстояние от центра тяжести груза до спинки вил

а

мм

500

3.

Высота подъема

h3

Мм

3300+50

4000+60

4500+68

4.

Нормальный свободный подъем

h2

Мм

150 min

5.

Клык вил: толщина

S

50+1,5

Ширина

В

мм

140+2

Длина

L

950+10

6

Наклон грузоподъемного устройства вперед

5+1

Назад

град

12+1-2

7.

Габаритные размеры: длина до спинки вил

L1

2650+25

Ширина

B

1214+10

строительная высота

h1

2240+10 -35

2590+40

2840+40

максимальная высота

h1

мм

3960+60

4568+70

5068+80

8

Внешний радиус поворота

W

мм

2400+72

9.

Расстояние от оси переднего моста до спинки вил

X

Мм

490+10

10.

Ширина рабочего проезда с поддоном 1000х1200

Ast4

мм

4150+120

11.

Скорость движения с грузом и без груза

км\ч

22+2,6 -2,0

12.

Скорость подъема с грузом и без груза

см\сек

50+5

13.

Скорость спуска: с грузом

50 мах

без груза

см\сек

30 min

14.

Максимальный преодолеваемый подъем

%

16-20

15.

Собственная масса

Кг

4600+138

4660+140

4700+141

16.

Нагрузка на задний мост: с грузом

500 min

без груза

Кг

2200 max

1

2

3

4

5

6

7

17.

Нагрузка на передний мост: с грузом

7200 мах

7300 мах

7300 мах

Кг

без груза

1700 min

2000 min

2000 min

18.

Размеры шин: передних 2 шт.

8,15-15PR14

задних 2 шт.

6,50-10PR10

19.

База

мм

1800+10

20.

Колея: Передняя

мм

991+10

Задняя

961+12

21.

Просвет: под самой низкой точкой

мм

135+15

посредине базы

145+10

22.

Тормоза: стояночный

Механический

рабочий

Гидравлический

23.

Стартерная батарея: напряжение

В

12

Мощность

Ахч

115

24.

Двигатель мощность

кВт(лс)

57,3+5%(78+5%)

обороты при мах мощности

Об/мин

2500+5%

число тактов

4

число цилиндров

4

рабочий объем

см3

3860

25.

Включение (число скоростей) вперед

1

назад

1

26.

Вид трансмиссии

Гидродинамическая

№

Параметры

Обозн

Ед.

ДВ 1792.33.20

ДВ 1792.40.20

ДВ 1792.45.20

п\п

а-

Измер.

чение

1

Грузоподъемность

Q

Кг

3500

3300

3200

2.

Расстояние от центра тяжести груза до спинки вил

а

Мм

500

3.

Высота подъема

h3

Мм

3300+50

4000+60

4500+68

4.

Нормальный свободный подъем

h2

Мм

150 min

5.

Клык вил: Толщина

S

50+1,5

мм

Ширина

В

140+2

Длина

L

950+10

6

Наклон грузоподъемного устройства вперед

5+1

Назад

град

12+1-2

7.

Габаритные размеры:длина до спинки вил

L1

2726+25

Ширина

B

1214+10

строительная высота

h1

2240+10 -33

2590+40

2840+40

мм

максимальная высота

h1

3960+60

4568+70

5068+76

8

Внешний радиус поворота

W

мм

2440+73

9.

Расстояние от оси переднего моста до спинки вил

X

Мм

490+10

10.

Ширина рабочего проезда: оддоном 1000х1200

Ast4

мм

4150+120

11.

Скорость движения с грузом и без груза

км\ч

22+2,6 -2,0

12.

Скорость подъема с грузом и без груза

см\сек

40+4

13.

Скорость спуска: с грузом

50 мах

без груза

см\сек

30 min

14.

Максимальный преодолеваемый подъем

%

16-18,5

15.

Собственная масса

Кг

4800+144

4900+147

4980+150

16.

Нагрузка на задний мост: с грузом

700+50

без груза

Кг

2750 max

17.

Нагрузка на передний мост: с грузом

7900 мах

Кг

без груза

2150 min

18.

Размеры шин: передних 2 шт.

8,15-15PR14

задних 2 шт.

6,50-10PR10

19.

База

мм

1800+10

20.

Колея: Передняя

мм

991+10

Задняя

961+12

21.

Просвет: под самой низкой точкой

мм

135+15

посредине базы

145+10

22.

Тормоза: стояночный

Механический

рабочий

Гидравлический

23.

Стартерная батарея: напряжение

В

12

Мощность

Ахч

115

24.

Двигатель мощность

кВт(лс)

57,3+5%(78+5%)

обороты при мах мощности

Об/мин

2500+5%

число тактов

4

число цилиндров

4

рабочий объем

см3

3860

25.

Включение (число скоростей) вперед

1

назад

1

26.

Вид трансмиссии

Гидродинамическая

Рис. 2 Схема к техническим характеристикам и устройству погрузчиков

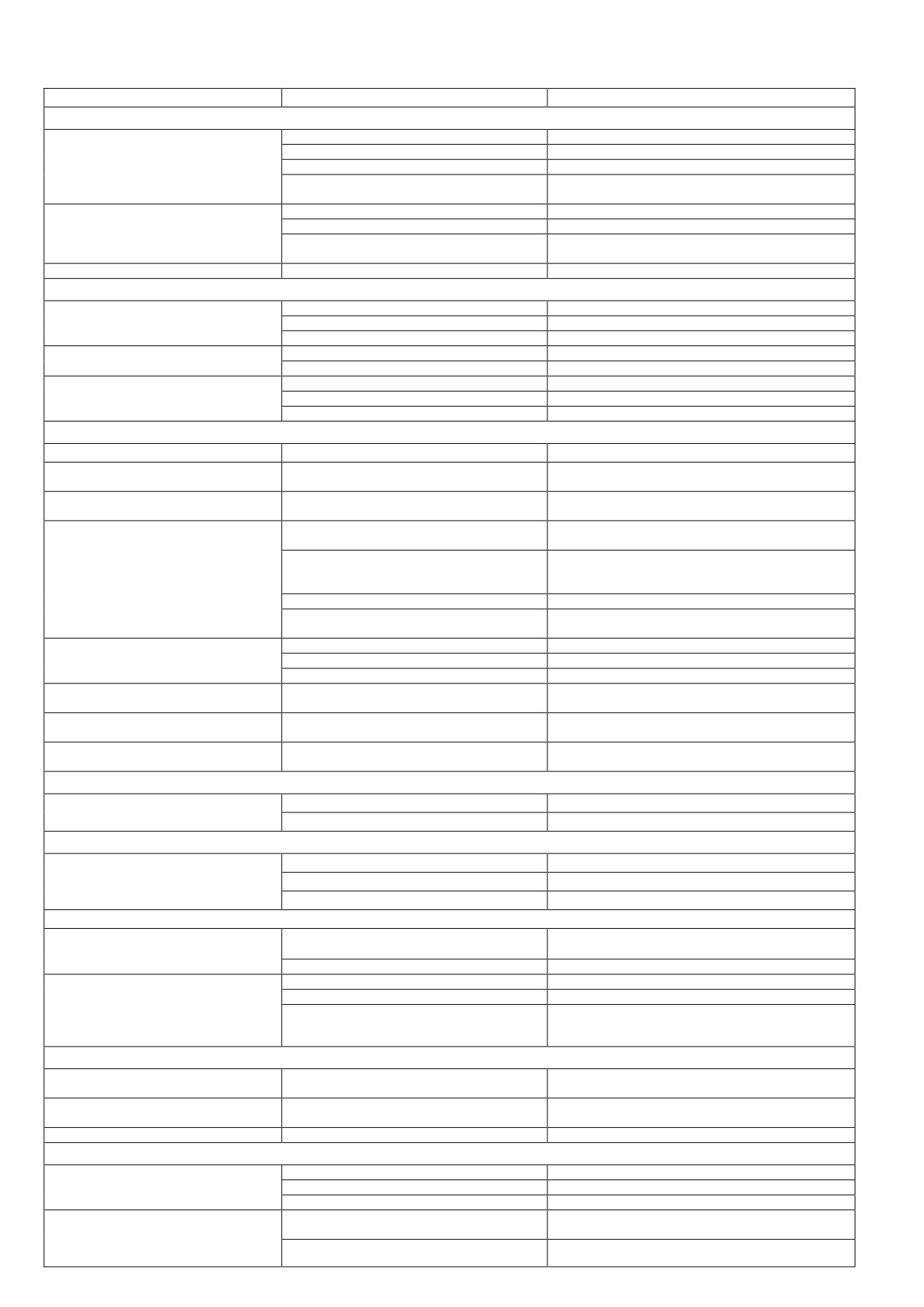

РАЗЛИЧИЯ МОДИФИКАЦИЙ ПОГРУЗЧИКОВ

Таблица 2

Тип погрузчика

Грузоподъемность,

Высота подъема,

Ведущий мост, тип

кг

мм

6198

6199

1

2

3

4

5

ДВ 1784.33.20

2000

3300

Х

ДВ 1784.40.20

1800

4000

Х

ДВ 1784.45.20

1800

4500

Х

ДВ 1786.33.20

2500

3300

Х

ДВ 1786.40.20

2300

4000

Х

ДВ 1786.45.20

2300

4500

Х

ДВ 1788.33.20

3000

3300

Х

ДВ 1788.40.20

2800

4000

Х

ДВ 1788.45.20

2800

4500

Х

ДВ 1792.33.20

3500

3300

Х

ДВ 1792.40.20

3300

4000

Х

ДВ 1792.45.20

3200

4500

Х

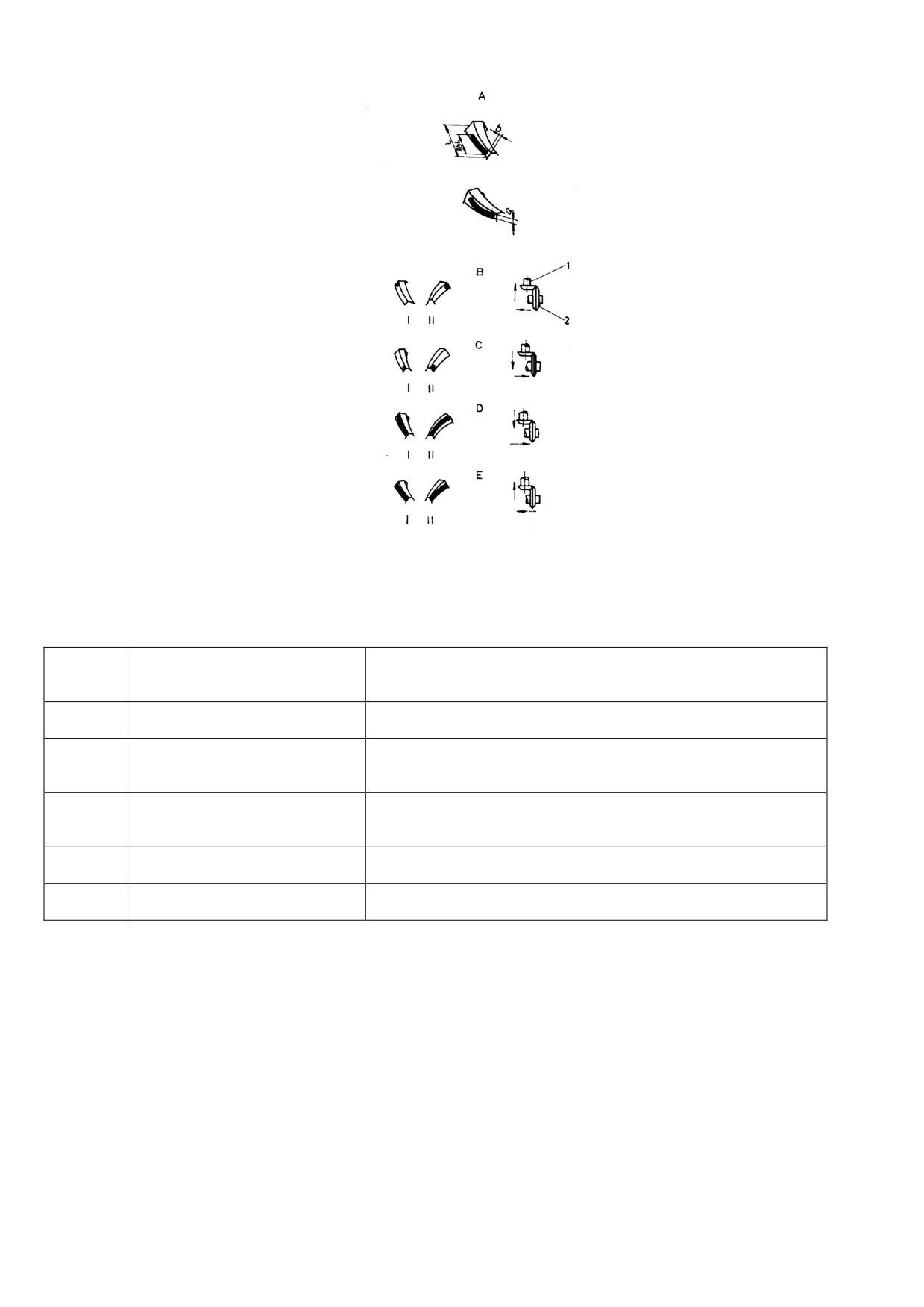

Рис. 3 Диаграмма нагрузки

А- ДВ 1784.33.20; B- ДВ 1784.40.20, ДВ 1784.45.20; С- ДВ 1786.33.20; D-ДВ 1786.40.20, ДВ 1786.45.20;

E- ДВ 1788.33.20; F- ДВ 1788.40.20, ДВ 1788.45.20; G- ДВ 1792..33.20; H-ДВ 1792.40.20, ДВ 1792.45.20

ШАССИ

Шасси (рис.4) - цельносварная конструкция, к которой присоединены все системы и агрегаты

автопогрузчика.

Рис.4 Шасси

1- щит; 2-правая пластина; 3-планка крепежная; 4, 7,

9-кронштейны; 5-правая боковина; 6-штифт;

8-задняя

балка; 10-левая боковина; 11-левая пластина; 12-левый корпус; 13-правый корпус

Шасси состоит из двух параллельных - левой 10 и правой 5 боковин, соединенных

посредством приваренных к ним задней балки

8, щита

1, левой

11 и правой

2 пластин,

кронштейнов и планок.

Обе пластины (левая 11 и правая 2) приварены параллельно к крепежным планкам 3

боковин и формируют переднюю часть шасси.

К пластинам жестко монтирован ведущий мост. К обоим корпусам - левый 13 и правый 12 -

монтируется грузоподъемное устройство.

На боковины 5 и 10 монтируются оба бака - топливный и масляный.

На боковине 5 на специальном штифте устанавливается рама для аккумуляторной батареи.

Двигатель монтируется на кронштейнах 7 и 9.

ГИДРОДИНАМИЧЕСКАЯ ПЕРЕДАЧА (ГДП)

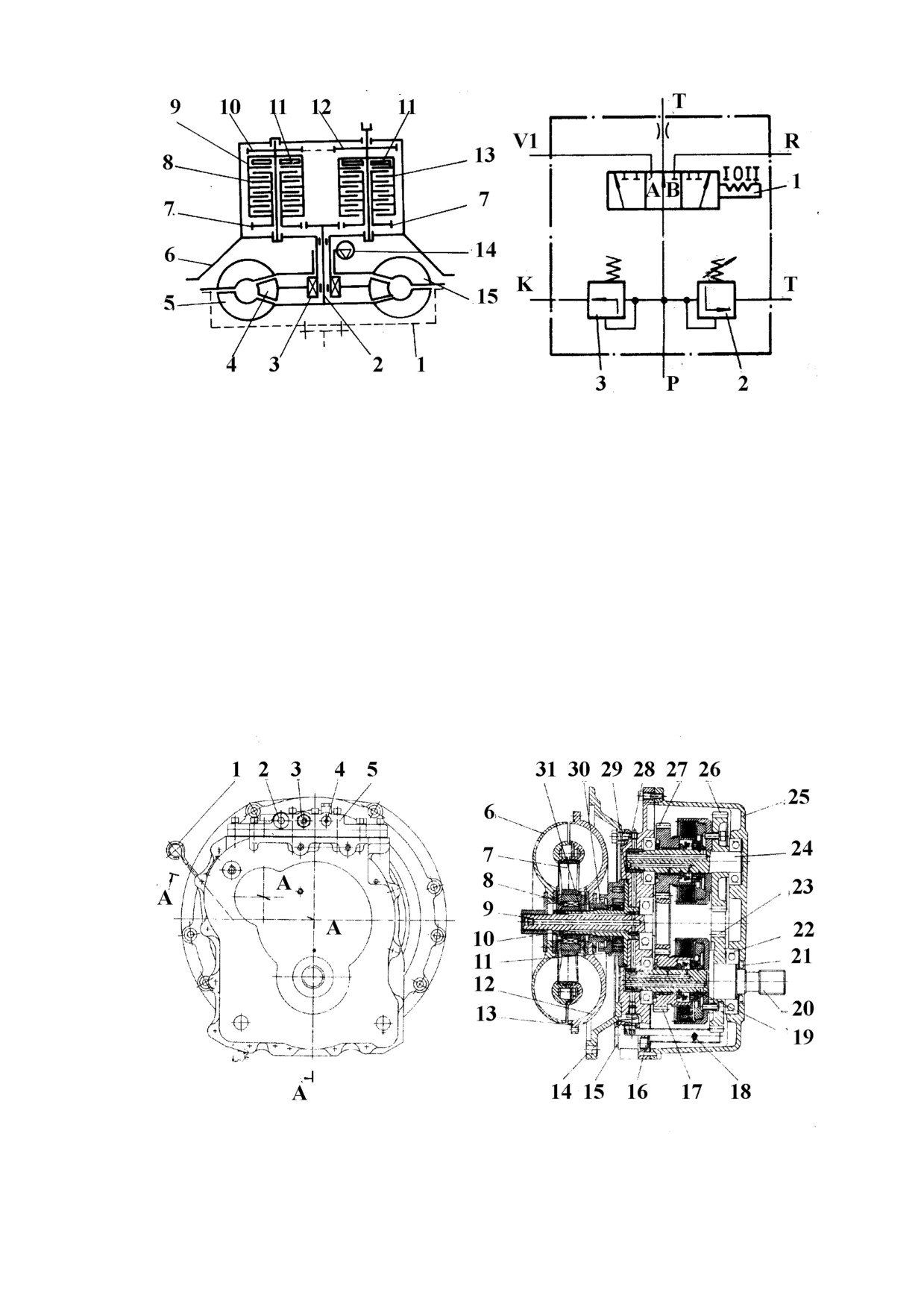

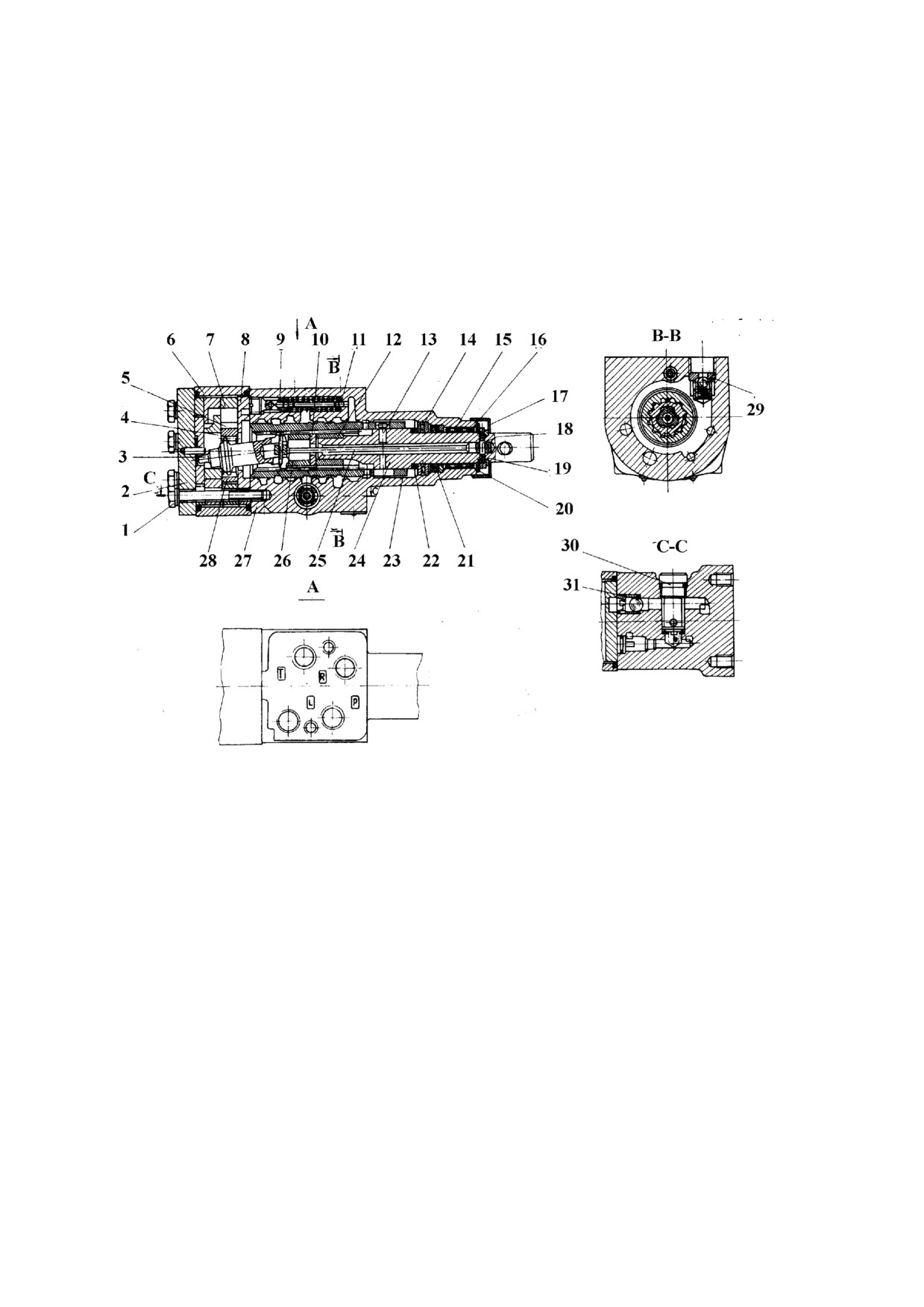

Гидродинамическая передача 6860 показана на рис. 5, 6 и 7.

Гидродинамическая передача состоит из(рис. 7):

Гидротрансформатора, включающего колесо насоса 12, турбинное колесо 6, направляющий

аппарат 7, механизм свободного хода 8;

Рис. 5 Кинематическая схема

Рис. 6 Условная гидравлическая

гидродинамической передачи

схема распределителя ГДП

1-маховик двигателя;2-входящий вал;3-механизм свободного

1-плунжер реверсирования; 2-предохранительный

хода; 4-направляющий аппарат 5-турбинное колесо; 6-корпус;

клапан; 3-делитель потока; Р - маслопровод из

7-шестерня; 8-синтерованный диск; 9-стакан; 10-промежуточ-

масляного насоса; К - маслопровод к радиатору

ный вал заднего хода;11-поршень; 12-исходящий вал;13-сое-

(гидротрансформатору); V1 - маслопровод к

динительный диск;14-шестеренный насос; 15-насосное колесо.

многодисковой муфте свободного хода;

Р - маслопровод к многодисковой муфте

заднего хода; Т - маслопровод к картеру ГДП

Шестеренного насоса 11 с внутренним зацеплением, блокированного с насосным колесом,

производительностью 15 дм3/мин при 1000 об/мин и номинальным давлением 2,5 МПа;

Механической шестеренной передачи с косозубыми шестернями, состоящую из входящего

вала 9, промежуточного вала заднего хода и вала 20. к промежуточному валу заднего хода и

входящему валу присоединены многодисковые муфты;

Фильтра, обеспечивающего степень очистки 0,15 мм. При необходимости может быть

установлен фильтр для более тонкой очистки - 0,063 мм. В этом случае фильтр монтируется вне

корпуса передачи.

Рис. 7 Гидродинамическая передача

1-маслоизмерительныйи щуп; 2-пробка делителя потока; 3-пробка предохранительного клапана; 4-плунжер

реверсирования; 5-распределитель;

6-турбинное колесо;7-направляющий аппарат;8-механизм свободного хода 9-

входящий вал;10-игольчатый подшипник;11-шестеренный насос; 12-насосное колесо;13, 19-О-кольцо; 14-фланец; 15,

25-пробка; 16-коническая пробка; 17, 23, 26, 27 -шестерня; 18- фильтр;20-исходящий вал; 21, 29, 30, 31-уплотнение;

22-шарикоподшипник; 24-промежуточный вал заднего хода; 28-промежуточная плита.

Действие ГДП состоит в следующем:

Крутящий момент от двигателя передается на сблокированное с маховиком насосное колесо

12, приводящее в действие шестеренный насос

11, обеспечивающий подачу масла в

гидротрансформатор и две многодисковые муфты.

Посредством турбинного колеса

6 крутящий момент передается на входящий вал

9,

шестерню, с которой входят в постоянное зацепление остальные шестерни.

При включении одной из многодисковых муфт крутящий момент передается на исходящий

вал 20.

Движение вперед происходит при включении многодисковой муфты на входящем вале 9, а

движение назад - при включении многодисковой муфты на промежуточном вале заднего хода 24.

Управление

многодисковыми

фрикционными

муфтами

производится

гидрораспределителем 5, который в зависимости от положения плунжера направляет поток масла

в поршневое пространство соответствующей муфты, в результате чего поршень прижимает

синтерованные и стальные диски, которые приходят в сцепление

Управление, в том числе и реверсирование, гидродинамической передачей производится

командным устройством погрузчика.

ВЕДУЩИЙ МОСТ

Ведущий мост (рис.8) передает крутящий момент от трансмиссии на ведущие колеса. Он жестко

подвешен в передней части шасси. Выпускается отдельно для автопогрузчиков

грузоподъемностью 2000-2500 кг (с индексом 6198.10) и 3000-3500 кг (с индексом 6199.10).

Каждый из них также варьируется в зависимости от вида подшипников и ступиц (по ГОСТ или по

DIN) и длины колесных болтов.

Рис.8 Ведущий мост

1-кожух; 2, 36-пробки; 3-направляющая в сборе; 4, 10-шестерни; 5-полувал; 6-уплотнение; 7-крышка; 8-шарик; 9-ось;

11-шестеренный венец; 12, 14, 26-гайки;

13,

27-предохранительные шайбы; 15- «Оª-кольца;16, 19, 29, 32, 37-

подшипники с коническими роликами;

17-тормозной барабан;

18-тормозной механизм;

20-ступица;

21,

25-

уплотнения; 22,

34-штифты; 23-фланец; 24-корпус;

28-коническая шестерня; 30,

31-набор шайб; 33-коническая

коронная шестерня; 35-специальная гайка; 38-сателлитная шестерня; 39-планетарная шестерня; 40-коробка; 41-сапун;

42-балка с рукавами.

Оба типа ведущих мостов геометрически подобны и различаются тормозными

механизмами. В первом мосту тормозной механизм имеет d=270 мм, а во втором -d=335 мм. Оба

тормозных механизма приводятся в действие только рабочим ножным тормозом гидравлическим

способом.

Каждый ведущий мост состоит из главного привода с дифференциальным механизмом,

балки с редукторами, встроенными в ведущие колеса и тормозных механизмов (рис. 8).

В середине балки моста посредством болтов и двух цилиндрических штифтов крепятся

главная передача и дифференциал. Главная передача состоит из пары конических шестерен со

спиралевидными зубьями. Дифференциальный механизм имеет четыре сателлитных шестерни.

Редукторы, вмонтированные в ходовые колеса, состоят из зубчатого венца 11, неподвижно

захваченного на шлицах рукава моста и направляющей в сборе 3. в направляющей находятся три

цилиндрические шестерни 10, зацепленные с шестеренным венцом и шестерней 4, монтированной

на полувале 5. оси 9 крепятся при помощи шариков 8 к кожуху 1 направляющей.

Кожух заканчивается на фланце и монтируется неподвижно к ступице 20 при помощи

болтов и трех винтов гайками. Внутреннее пространство для смазки редуктора ступиц

уплотняется уплотнителями 6, 15, 21. На фланцах балки крепятся тормозные механизмы 18.

В картер моста и оба кожуха 1 редукторов ведущих колес заливается трансмиссионное

масло типа ТАД-17, ГОСТ 23675-79. через отверстие пробки 36 до уровня отверстий контрольной

пробки 2 редукторов для моста 6198 (предварительно ведущие колеса поворачиваются таким

образом, чтобы линия, отмеченная на крышке 7, установилась в горизонтальном положении и под

осевой линией колеса). в мосту 6199 уровень масла проверяется через нижнюю пробку при

верхнем положении другой пробки.

УПРАВЛЯЕМЫЙ МОСТ.

Управляемый мост (рис. 9) подвешен шарнирно к противовесу погрузчика. Он состоит из

балки, ступиц, поворотных кулаков, штанг, цилиндра усилителя руля, вала сошки руля,

подшипников, элементов крепления и пресс-масленок

Рис. 9 Управляемый мост

1-ступица; 2- шайба;

3-гайка;

4,

11-крышка; 5, 6-конические роликоподшипники; 7-колесный болт; 8-

колесная гайка; 9-уплотнение; 10- поворотный кулак; 12, 15, 27, 29-пресс-масленки; 13-ось поворотного кулака; 14-

аксиальный подшипник;

16-вал сошки руля;

17-цилиндр усилителя руля;

18-ограничитель;

19-шаровидное

соединение; 20-ограничитель поворота; 21-балка; 22, 26-штанги; 23, 24-сферические подшипники; 25-сошка руля; 28-

регулировочные шайбы; 30-игольчатый подшипник

В отверстиях на концах балки установлены оси поворотных кулаков 13, на которые на

подшипниках вмонтированы поворотные кулаки 10. Вал сошки руля 16 соединяет цилиндр

усилителя руля 17 с сошкой руля 25.

При включении усилителя руля поршневой шток цилиндра передает усилие на вал сошки

руля 16, на сошку руля 25, на штанги 22 и 26, на поворотные кулаки 10 и, соответственно, на

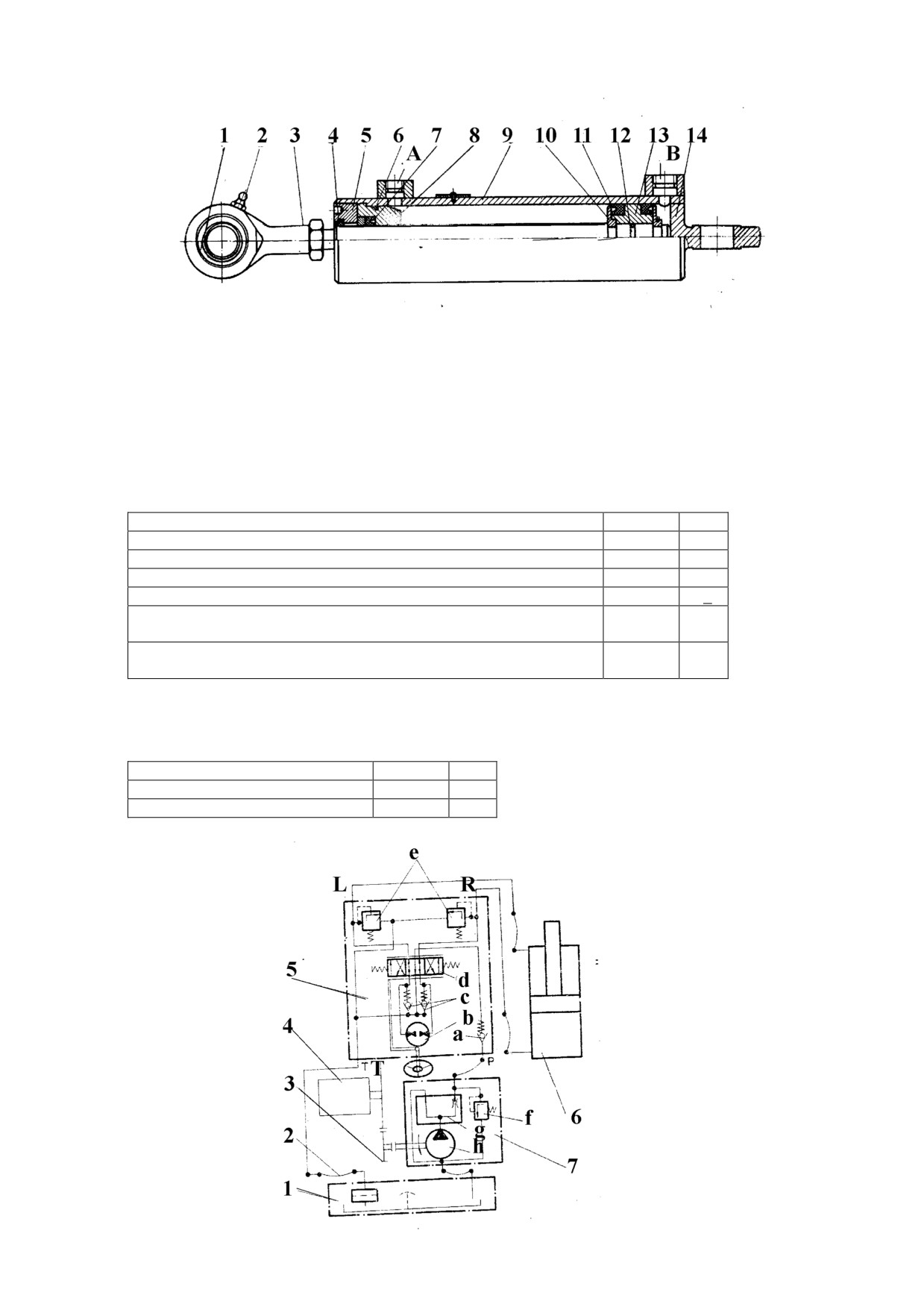

управляемые колеса. Цилиндр усилителя показан на рисунке 10

Рис. 10 Цилиндр усилителя руля

1-шарнирный подшипник; 2-пресс-масленка; 3-наконечник; 4-маслосъемное кольцо; 5-гайка; 6, 12 - О -

кольцо;

7,

11-манжетные уплотнения;

8-затвор;

9-цилиндр;

10-ведущая шайба;

13-поршень;

14- проушина; А и В - соединительные отверстия.

Максимальный угол поворота колеса - 83

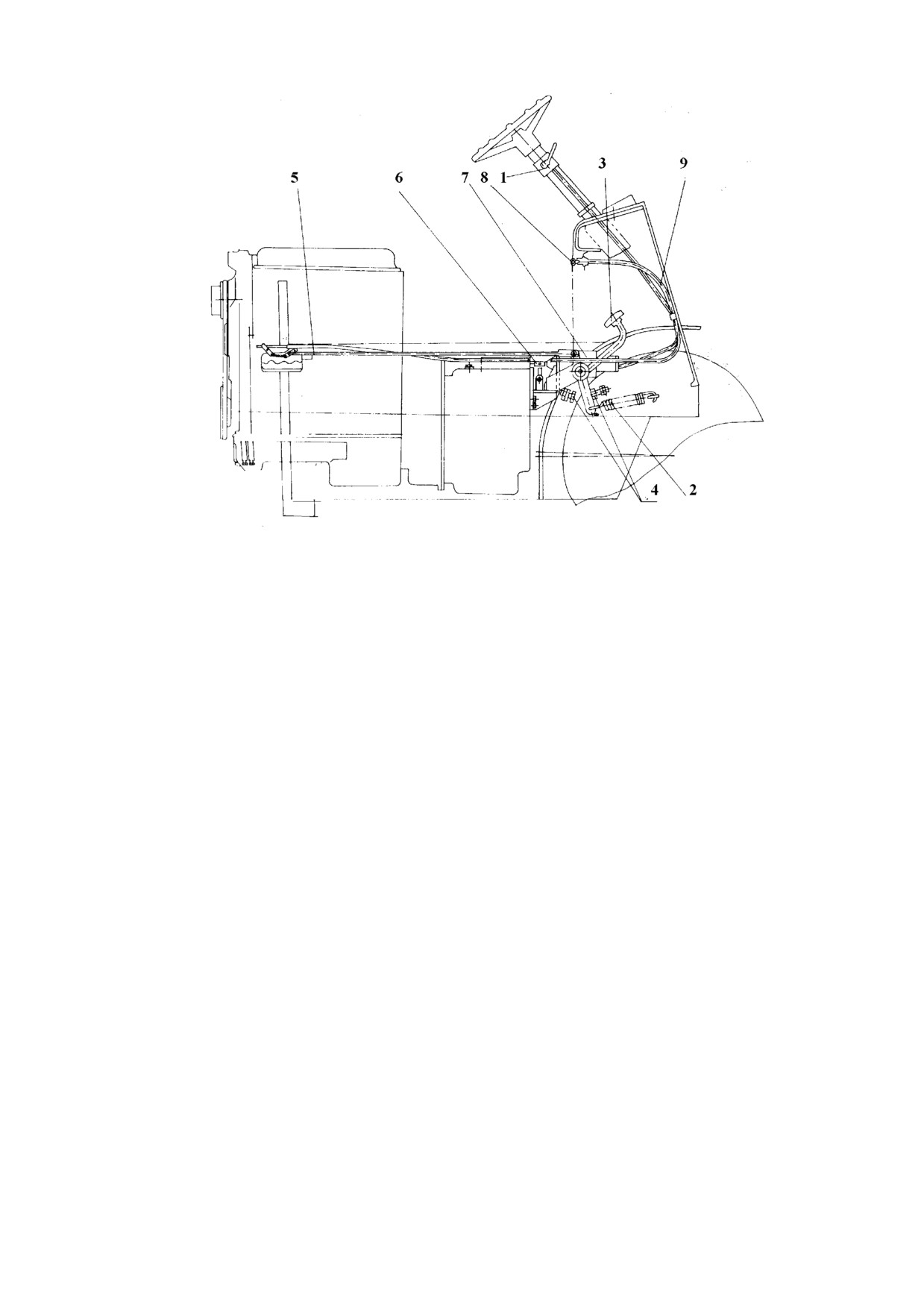

СИСТЕМА УПРАВЛЕНИЯ

Система рулевого управления автопогрузчиков оснащена гидростатическим усилителем

руля типа ХУ85-0/1 (рис. 11, 12) со следующими техническими данными:

Таблица 3

Дебит питания

Дм3/мин

9

Производительность при одном обороте

См3/об

85

Номинальное давление

МПа

15

Номинальное противодавление

МПа

15

Давление открытия предохранительных клапанов цилиндра

МПа

16+1

Максимальный крутящий момент вращения вала

Нм

7,5

при номинальном давлении

Максимальный крутящий момент, необходимый для достижения

Нм

125

Давления 5,6 МПа при отключенном усилителе руля

Рабочее давление гидравлики системы управления составляет 12,5 МПа, а постоянная

производительность - 12 л/мин.

Шестеренный насос 7 - типа а 25Х-12/12,5А имеет следующие технические данные:

Таблица 4

Номинальное давление

МПа

12,5

Постоянная производительность

Дм3/мин

12

Максимальная скорость вращения

Об/мин

3500

Рис. 11 Принципиальная схема рулевого управления

Рис. 12 Система управления

1-масляный бак;

2-маслопроводы;

3-приводящий шестеренный насос;

4-двигатель;

5-гидростатический рулевой

механизм

(клапаны обратного действия, дозирующий насос, гидравлический распределитель, спаренные

предохранительные клапаны); 6-цилиндр усилителя руля; 7-шестеренный насос в сборе(насос, делитель дебита,

предохранительный клапан); 8-рулевая колонка; 9-рулевое колесо; Р - впускное отверстие; Т - выпускное отверстие;

R, L - отверстия подключения цилиндра

1. Движение погрузчика по прямой линии.

Насос 7подкачивает масло из бака 1 и, через делитель дебита, подает постоянное его

количество через отверстие Р гидростатического рулевого механизма

5.

Давление

подкачиваемого насосом масла регулируется предохранительным клапаном. В гидростатический

рулевой механизм 5 масло поступает через впускное отверстие Р и через обратный клапан,

распределитель и выпускное отверстие Т возвращается обратно в бак, очищено фильтром.

2. движение погрузчика.

А) Правый поворот:

При повороте рулевого колеса 9 (рис. 12) включается связанный с ним гидравлический

распределитель

(рис. 11), масло направляется в дозирующий насос и начинает вращать его.

Прошедшее через дозирующий насос масло возвращается в распределитель и оттуда через

сдвоенный предохранительный клапан поступает в отверстие R, соединенное со штоковой

камерой цилиндра 6. Под давлением масла смещается поршневой шток цилиндра, передающий

посредством штанг и поворотных кулаков, движение на управляемые колеса. Гидравлический

распределитель связан с баком, и масло из поршневой камеры цилиндра по отверстию L стекает в

бак.

В) Левый поворот:

При левом повороте система действует аналогичным образом, но масло под давлением

направляется в отверстие L, а возвращается в бак через отверстие R.

3. Действие рулевого управления без гидроусилителя.

Это происходит, если масло в результате неисправности в насосе не поступает в

гидроусилитель руля. При повороте рулевого колеса дозирующий насос выкачивает масло через

обратные клапаны

, через подводящую линию и отверстие Т из бака и нагнетает его благодаря

усилию, прилагаемому водителем. Масло через распределитель

направляется в нужное

отверстие (R или L) - в штоковую или поршневую камеру цилиндра.

4. Обратное действие

При движении удары передаются от управляемых колес на поршень цилиндра. Давление

масла в цилиндре повышается, и дозирующий насос поворачивается. Распределитель в результате

этого включается и подает масло для компенсации получившегося давления. Давление в

отверстиях R и L ограничивается соответствующим сдвоенным предохранительным клапаном Е.

Устройство гидростатического усилителя руля представлено на рис. 13

Рис. 13 Гидростатический усилитель руля

1-болт; 2-крышка; 3-шарнирный вал; 4-распределительная плита; 5-дозирующий насос; 6-кожух; 7-стартер; 8-опорная

плита; 9-сдвоенный предохранительный клапан; 10, 20. 22-регулирующие шайбы; 11, 19-шарики; 12-муфта; 13-

приводной штифт;

14-аксиальный шарикоподшипник;

15-игольчатый подшипник;

16,

21-уплотнения;

17-

предохранительный колпачок; 18- игла подшипника; 23-командный плунжер; 24-командный вал; 25-торсионный вал;

26-распорная втулка;

27-корпус;

28-ротор;

29-впускной обратный клапан;

30-предохранительный клапан;

31-

всасывающий обратный клапан;

R - Отверстие к поршневой камере цилиндра; L - отверстие ко штоковой камере цилиндра; T - отверстие к баку; P -

отверстие к питающему насосу.

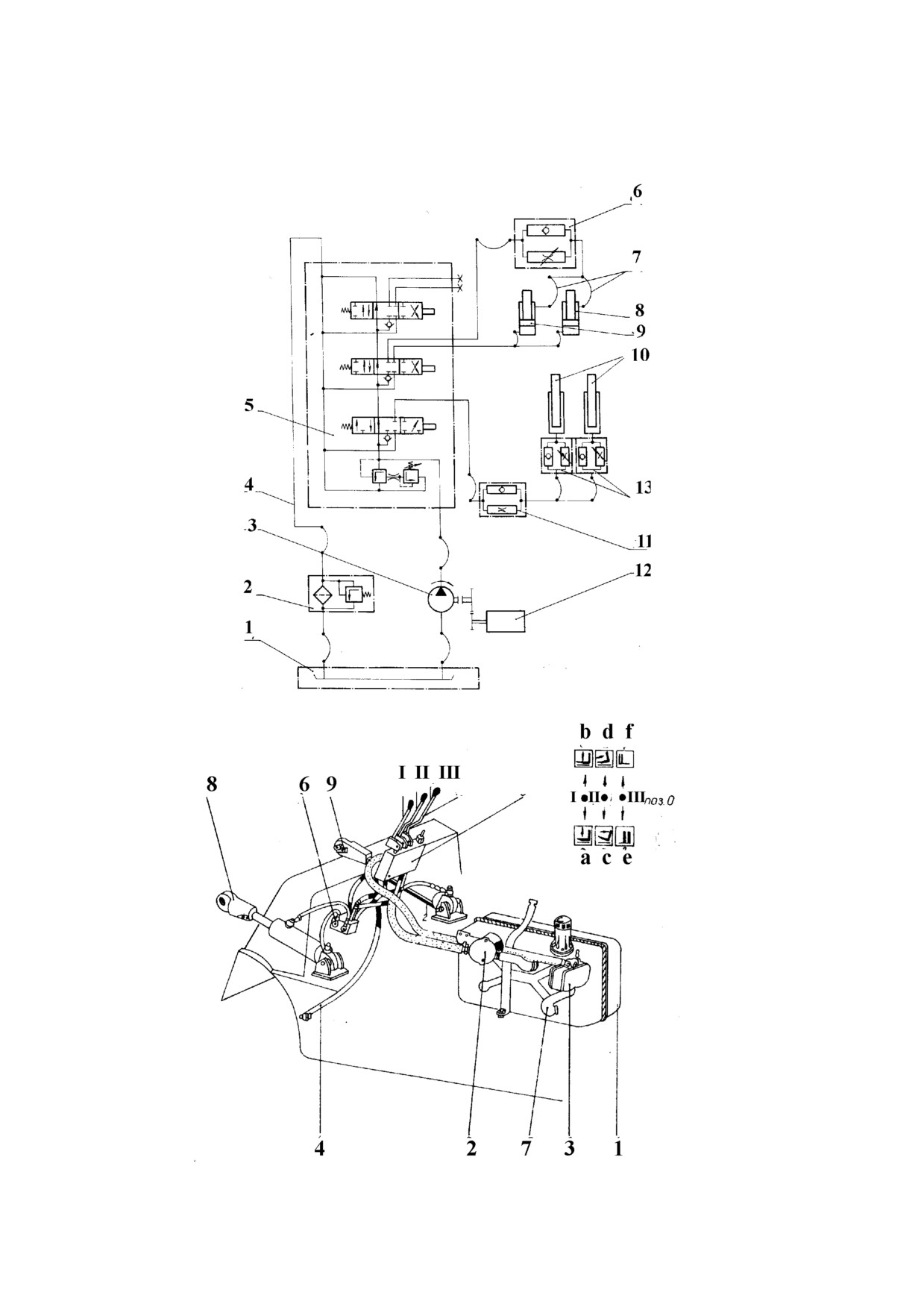

КОМАНДНОЕ УСТРОЙСТВО.

Командное устройство (рис. 14) состоит из педали акселератора и механизма выключения

двигателя

При нажатии на педаль акселератора 3 посредством ускорительной штанги 5 регулируется

работа топливного насоса высокого давления и, соответственно, обороты двигателя.

При освобождении педали 3 она возвращается в начальное положение под действием

пружины 2.

Ход педали 3 регулируется посредством регулирующих болтов 4.

Рычагом ручного электрического реверса 1 приводится в действие переключающий магнит

7, который при помощи вилки 6 определяет направление вращения исходящего вала ГДП и,

соответственно, направление движения погрузчика.

При установке рукоятки реверса

1 в положение

«впередª

(обозначенное стрелкой)

погрузчик едет вперед.

При установке рукоятки реверса 1 в положение «назадª (обозначенное стрелкой) погрузчик едет

назад.

. Рис.14 Командное устройство

1-ручной электрический реверс; 2-пружина; 3-педаль акселератора; 4-регулирующие болты; 5-ускорительная штанга;

6-вилка; 7-переключающий электромагнит; 8-рукоятка механизма выключения двигателя; 9-трос.

При нулевом положении рукоятки реверса 1 исходящий вал ГДП не включен, и погрузчик

стоит.

Если вытянуть рукоятку 8 механизма выключения двигателя, она посредством троса 9

выключает подачу топлива, и двигатель останавливается.

При включении электрического реверса в положение «впередª или «назадª отключается

трансмиссия для предотвращения несчастных случаев и аварий.

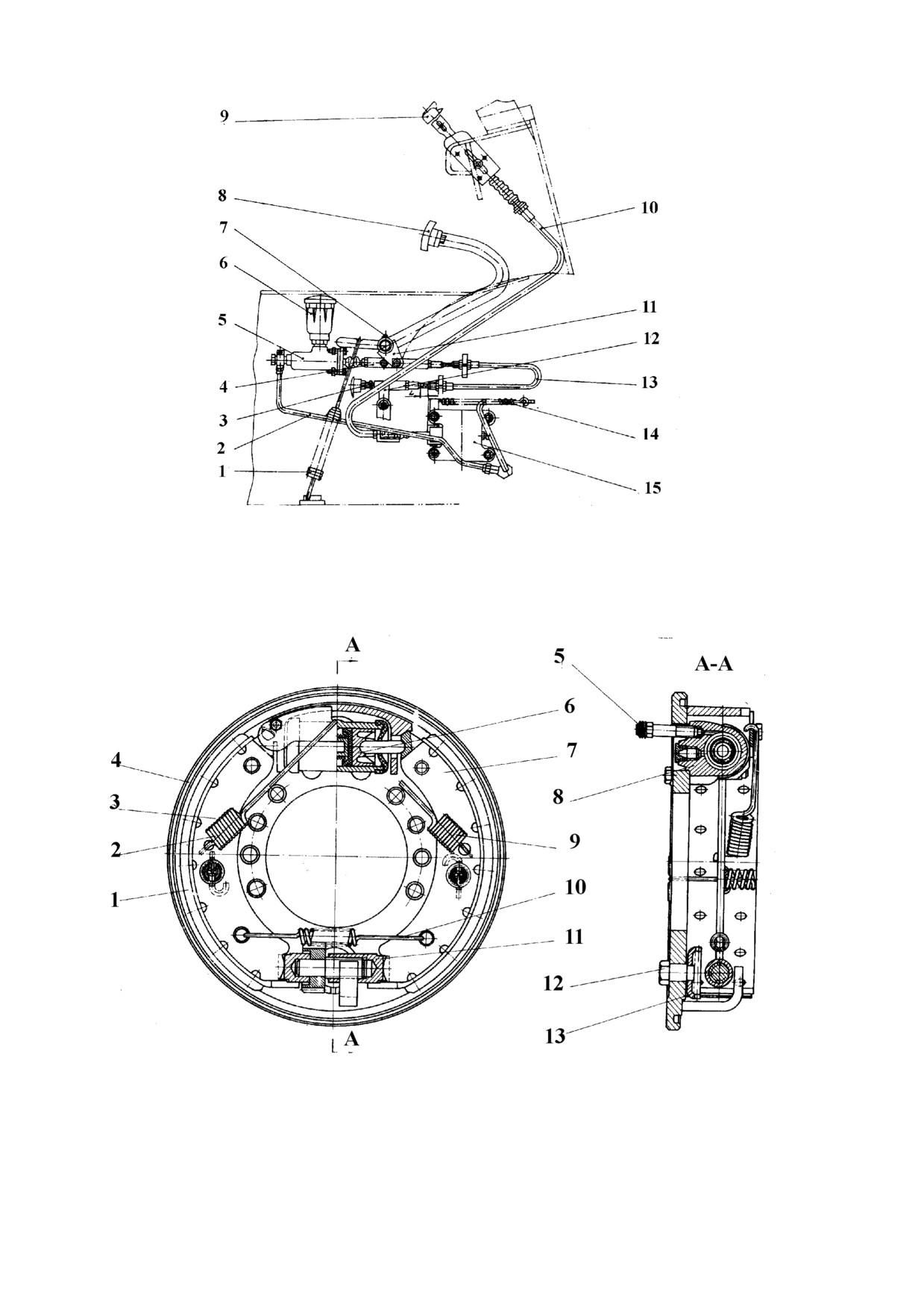

ТОРМОЗНАЯ СИСТЕМА

Тормозная система

(рис.

15) состоит из ручного

(механического) и ножного

(гидравлического) приводов тормозов. Ручной тормоз действует на фланец 23 (рис. 7) ведущего

моста, а ножной тормоз - на тормозные барабаны 17 (рис. 7).

При нажатии на педаль 8 (рис.15) ножного тормоза планка 11 приводит в движение

поршень главного тормозного цилиндра. Повышенное давление рабочей жидкости передается в

тормозные цилиндры 8 (рис.16), раскрывающие тормозные колодки 3 и 7. При нажатии на

тормозную педаль в результате трения о тормозной барабан одна из колодок, двигающаяся вперед

или назад дополнительно нажимает на нижний конец другой колодки, двигающейся

соответственно назад или вперед. Таким образом, без увеличения усилия на тормозную педаль,

увеличивается тормозной эффект.

Рис. 15 Тормозная система

1, 14-пружины; 2-труба; 3-упорная пробка; 4-поршневой шток; 5-главный тормозной цилиндр; 6-бак для тормозной

жидкости; 7-пресс-масленка; ; 8-тормозная педаль; 9-рукоятка ручного тормоза;

10,13-тормозной трос; 11-планка;

15-дисковый тормоз

Рис. 16 Тормозной механизм

1-накладка; 2, 9, 10 - возвратные пружины;

3, 7-тормозные колодки; 4-тормозной диск; 5-вентиль удаления воздуха;

6-поршень 8-колесный тормозной цилиндр;11-связывающий механизм; 12-специальный вал; 13-шестерня

При освобождении тормозной педали тормозные колодки возвращаются в начальное

положение под действием возвратных пружин 2 и 9, возвращая обратно и поршни. Тормозная

педаль 8 (рис. 15) возвращается в свое первоначальное положение под действием пружины 14.

ГРУЗОПОДЪЕМНОЕ УСТРОЙСТВО

Подъемные устройства погрузчиков (рис. 17,) конструктивно подобны. Отличаются они

цилиндрами подъема, и числом крепящих поперечных балок.

Рис. 17 Грузоподъемное устройство

1, 6-специальный болт; 2-вертикальная тележка;

3-неподвижная рама; 4-цилиндр подъема; 5-подвижная рама; 7-

грузоподъемные цепи;

8-цепной ролик; 9-несущая планка; 10-направляющая;

11-основание; 12-проушина; 13-

крышка; 14-кольцо; 15-малый ролик; 16-игольчатый подшипник; 17-ролик; 18-пробка; 19-стопорная шайба; 20-ось

Устройства состоят из следующих основных узлов: неподвижная рама 3, подвижная рама 5,

вертикальная тележка 2, несущая балка 9, грузоподъемные цепи 7, цилиндр подъема 4 и элементы

крепления.

Цилиндры подъема подробно рассмотрены в главе «Гидравлическая системаª.

Неподвижная рама 3 служит для направления движения подвижной рамы. Она состоит из

двух параллельных швеллеров, связанных неподвижно балками и основанием. Посредине

основания 11 вмонтирован цилиндр подъема 4. а к оси 20 присоединяются цилиндры наклона.

Подвижная рама 5 также состоит из двух параллельных профилей, связанных балками.

При движении рама направляется роликами, скомбинированными с малыми роликами для

двухстороннего направления движения.

На вертикальную тележку 2 сварочной конструкции подвешивается рабочий орган (вилы

или другое сменное рабочее устройство).

Грузоподъемные цепи

7

- пластинчатого типа

- связаны с цилиндром подъема

4 и

вертикальной тележкой.

Направляющая 10 служит для направления плунжера цилиндра подъема 4 и для его

крепления к верхней балке подвижной рамы. На несущую балку 9 установлены цепные ролики 8

грузоподъемных цепей.

При подъеме несущая балка 9 поднимает вертикальную тележку до прохождения нею

свободного хода, в 150 мм, после чего начинается подъем подвижной рамы вместе с вертикальной

тележкой до прохождения полного хода цилиндра.

При спуске подвижная рама и вертикальная тележка проходят обратный путь.

ГИДРАВЛИЧЕСКАЯ СИСТЕМА

Гидравлические системы погрузчиков принципиально одинаковы. Различаются они только

цилиндрами подъема.

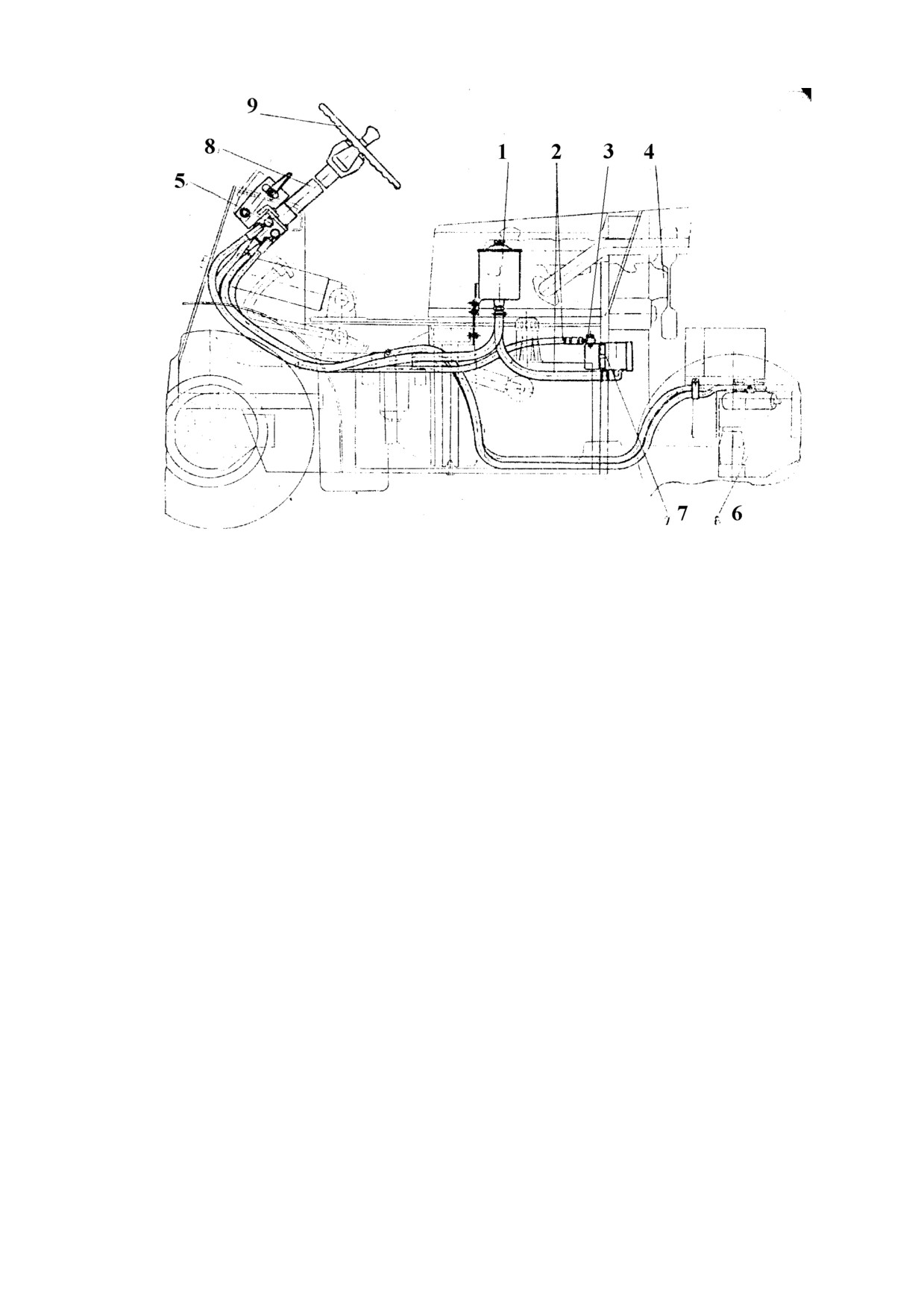

Каждая гидравлическая система состоит из масляного бака 1 (рис. 18, 19), гидравлического

фильтра 2, командного устройства с распределителем 5, регулируемого дросселя с возвратным

клапаном 6, шестеренного насоса 3, цилиндров наклона 8 и 9, нерегулируемого дросселя 11 и

цилиндра подъема 10 плунжерного типа.

Рис. 18 Принципиальная схема гидравлической системы

Рис. 19 Гидравлическая система

1-масляный бак; 2-гидравлический фильтр; 3-шестеренный насос; 4, 7-маслопроводы; 5-командное устройство с

распределителем;

6-регулируемый дроссель;

8,

9-цилиндры наклона;

10-цилиндр подъема;

11-нерегулируемый

дроссель; 12-двигатель внутреннего сгорания;13-рычаги

Масляный бак 1 имеет емкость 44 дм3. Сверху в нем находятся указатель и горловина для

залива гидравлического масла. Внизу имеется пробка для слива масла.

При заправленной гидравлической системе уровень масла в баке должен быть в пределах,

установленных указателем.

Гидравлический фильтр

2, включенный в маслопровод низкого давления, очищает

возвращающееся из цилиндров масло.

При загрязнении фильтрующего элемента и уменьшении его пропускной способности

давление масла повышается, открывается предохранительный клапан 5 (рис. 20), и отверстия А и

В соединяются непосредственно.

Рис. 20 Гидравлический фильтр

1-пробка; 2-пружина; 3-стакан; 4-уплотнение; 5-предохранительный клапан; 6-головка; 7-фильтрующее устройство; 8-

труба; 9-тарелка; А, В - отверстия

Шестеренный насос 3 (рис. 18, 19) типа С 72Х-1 и приводится в движение непосредственно

двигателем

(соединен с ним). Технические данные используемого в погрузчиках насоса

следующие:

Таблица 5

Номинальное давление, МПа

17,5

Подача при 1000 об/мин, дм3/мин

32,7

Максимальные обороты, об/мин

2500

Гидрораспределитель 5 типа 346/4ИСС3 - параллельного действия, трехсекционный. В

верхнюю крышку встроен предохранительный клапан, защищающий от перегрузки.

Плавный наклон подъемного устройства обеспечивается регулируемыми дросселями с

обратным клапаном 6 типа ДРОК 12

(рис.

21). Дроссель состоит из замка 1, пружины 8,

специальной гайки 7, иглы 5, корпуса 2, регулирующей гайки 4 и уплотнения 6.

Рис. 21 Регулируемый дроссель «ДРОК 12ª

1-замок;

2-корпус;

3-гайка;

4-регулирующая гайка;

5-игла;

6-уплотнительное кольцо; 7-специальная гайка; 8-

пружина.

А и В - отверстия с резьбой

______ направление нагнетаемого масла,

------- направление

возвращающегося масла.

Для наклона подъемного устройства используются два поршневых цилиндра наклона 8 и 9

(рис. 18, 19) двойного действия, с двухсторонним уплотнением поршня (рис. 22)

Рис. 22 Цилиндр наклона

1-проушина; 2-О-кольцо; 3-поршень; 4-цилиндр; 5-маслосъемное кольцо; 6-специальная гайка; 7-уплотнение; 8-замок;

9-гайка;

10-поршневой шток; 11-«Кª- манжета. А и В - отверстия.

Нерегулируемый дроссель 11 (рис.18, 19) служит для ограничения скорости опускания груза

(рис. 23). Погрузчики оснащены дросселями типа ДН-16.

Рис. 23 Нерегулируемый (однонаправленный) дроссель

1-корпус; 2-клапан; 3-пружина; 4-регулирующая гайка;

--------- направление нагнетаемого масла;

_____ направление

возвращающегося масла. А и В - отверстия.

Цилиндр подъема

10

-плунжерного типа

(рис.18,

19). Цилиндры принципиально

одинаковы, отличаются размерами. На рис. 24 показано устройство одного из плунжерных

цилиндров. Маслосъемник

1 очищает поверхность плунжера при его движении. Отверстие,

закрытое болтом 12, служит для удаления воздуха из цилиндра.

Рис. 24 Плунжерный цилиндр подъема

1-маслосъемник; 2-гайка; 3-уплотнение; 4-О-кольцо; 5-специальная втулка; 6-головка; 7-цилиндр; 8-плунжер;

9-днище; 10-пятка; 11-фланец. 12 -болт для удаления воздуха; А и В - отверстия

Маслопроводы 4 и 7 (рис. 18, 19) - шланги высокого давления.

Действие гидравлической системы.

Управление гидравлической системой производится посредством рычагов командного

устройства гидрораспределителя.

В нулевом положении рычагов гидрораспределитель направляет подаваемое насосом масло

обратно в бак, а цилиндры остаются закрытыми.

Подъем - рычаг подъема и спуска переводится в положение подъема. Масло протекает

через дроссель 4 (рис. 19) в цилиндр подъема 5.

Спуск - рычаг переводится в положение спуска. Масло возвращается в бак.

Наклон вперед - рычаг наклона переводится в положение наклона вперед. Распределитель

направляет подаваемое насосом масло в предпоршневые пространства цилиндров наклона.

Наклон назад - рычаг переводится в положение наклона назад. Масло через регулируемый

дроссель 2 протекает в запоршневые пространства цилиндров наклона.

Дополнительные секции гидрораспределителя предусмотрены для управления

дополнительно устанавливаемых рабочих органов.

ЭЛЕКТРООБОРУДОВАНИЕ

Электрооборудование (рис. 25) имеет однопроводную электропроводку, работающую при

постоянном напряжении 12 В. Оно состоит из стартерной аккумуляторной батареи, стартерного

электродвигателя, генератора переменного тока, реле-регулятора, реле, включающего цепь

движения, реле зарядки аккумуляторных батарей, контрольно-измерительных приборов с

соответствующими датчиками, приборов освещения и сигнализации.

Рис. 25 Монтажная электрическая схема

1-звуковой сигнал; 2-двухполюсный автомобильный контакт; 3-переключатель стартера; 4-термометр; 5-светящаяся

кнопка включения движения; 6-кнопка остановки; 7-авточасы 8-указатель уровня топлива; 9-контрольная лампочка

зарядки аккумуляторной батареи; 10-контрольная лампочка давления масла; 11-реле включения цепи движения; 12-

реле-регулятор; 13-щит предохранителей; 14-реле зарядки аккумуляторной батареи; 16-переключатель движения

назад; 16-переключатель движения вперед;17-электромагнит движения; 18-искрогасительный контур;

19-масляный

переключатель; 20-токоснимающее устройство; 21-кнопка звукового сигнала; 22-стартерная аккумуляторная батарея;

23-стартер; 24-датчик давления масла; 25-датчик термометра; 26-пусковой подогреватель; 27-датчик указателя уровня

топлива; 28-генератор; 29-стоп-сигнал; 30-реле включения авточасов.

Стартерная аккумуляторная батарея

22 является свинцовой и имеет следующие

технические данные:

Таблица 6

Тип

12Е115-1

Номинальное напряжение

12 В

Номинальная емкость при 20-часовой разрядке

115 Ахч

Плотность электролита в заряженной батарее при Т=25 С

1.28+0,01

Соединение ячеек

Последовательное

Зарядка и обслуживание стартерной аккумуляторной батареи производится согласно

инструкции завода-изготовителя батареи.

Аккумуляторная батарея

22 и генератор

28 соединены параллельно, и их работа

регулируется реле-регулятором 12.

Реле-регулятор 12 типа РР 380 служит для регулировки рабочего режима генератора 28.

Реле предназначено для регулировки напряжения

12-вольтных автомобильных генераторов

переменного тока. Реле является одноэлементным, вибрационным, двухступенчатым регулятором

напряжения. Первая ступень обеспечивает поддержание напряжения в пределах 13,2-14,3 В, а

вторая - при повышении напряжения свыше 14 В.

Вскрытие и наладка реле-регулятора может производиться только в специализированной

мастерской.

Необходимо прослеживать надежное соединение регулятора с массой. При нарушении

соединения массы регулятора вторая ступень отпадает, а это может привести к увеличению

напряжения генератора до нежелательных размеров, из-за чего некоторые приборы могут выйти

из строя.

Реле зарядки батареи 14 типа РС 702 контролирует степень зарядки батареи и подает

световые сигналы. При недостаточном напряжении зарядки реле включает контрольную лампочку

9. Контакты реле замыкают цепь питания лампочки. При включении двигателя, когда он, а,

следовательно, и генератор еще не работает, через контакты реле протекает ток из батареи, и

лампочка горит. После включения двигателя лампочка должна погаснуть. Используется лампочка

типа АК 1222, работающая при напряжении 12В мощностью 1,5 Вт.

Реле 11, включающее цепь движения, получает питание при нажатии на кнопку движения 5.

Оно предохраняет погрузчик от случайного движения с места.

Стартерный переключатель 3 - типа ПСД. Диаграмма его включения Д показана на рис.

25. он имеет пять положений.

Положение «0ª - положительный потенциал подается на клемму 3.

Положение «1ª - положительный потенциал подается на клеммы 2 и 3, и под напряжением

находятся цепи реле 11, 12, 14, контрольно-измерительных приборов 4, 7 и 8, звукового сигнала 1,

двухполюсного автомобильного контакта 2, стоп-сигналов 29 и лампы контроля давления масла

10.

Положение «2ª - положительный потенциал подается на клеммы 2, 3, 4. При этом кроме

прослеженной выше цепи питание получает и цепь включения стартера 23.

Положение «3ª - положительный потенциал подается на клеммы 1, 3. При этом питание

получает цепь пускового подогревателя 26

Положение «4ª - положительный потенциал подается на клеммы 1, 3, 4. При этом питание

получают цепи пускового подогревателя 26 и стартера 23.

Термометр 4 охлаждающей жидкости - дистанционный, электроимпульсного типа для

рабочего напряжения 12 В. Его датчик 25 установлен в блок цилиндров двигателя, а индикатор -

на щит приборов.

Указатель уровня топлива 8 - дистанционного электромагнитного типа. Его датчик 27

монтирован в баке топлива, а указатель - на приборном щите.

Авточасы 7 - электронный прибор типа B SZ 312 для подсчета времени работы погрузчика.

Они расположены на приборном щите между указателем уровня топлива 8 и термометром 4.

Лампа контроля давления масла 10 - типа АК 1222 для напряжения 12 В и мощности 1,5

Вт. Она сигнализирует зеленым цветом при зажигании, если давление в системе смазки двигателя

недостаточно. Датчик 24 контактного типа монтирован в масляной системе двигателя.

Звуковой сигнал 1 - типа А 12. приводится в действие кнопкой звукового сигнала 21,

находящейся на рулевом колесе, через токоснимающее устройство 20.

Термостартер

26 представляет собой реотановую свечу и находится во впускном

коллекторе двигателя. Его роль - обеспечение запуска двигателя при низких температурах.

Двухполюсный автомобильный контакт 2 расположен на приборном щите и служит для

включения подвижной лампы.

Задний осветительный корпус 29 укомплектован электрической лампой типа Сф 1232 для

напряжения 12 В и мощности 10 Вт для стоп-сигналов погрузчика.

Масляный переключатель 19 замыкает цепь стоп-сигналов 29 и приводится в действие

нажимом на ножной тормоз.

Переключатели 15 и 16 движения назад и вперед типа S 804 монтированы под командной

педалью.

Светящаяся кнопка движения 5 и кнопка остановки 6 соответственно типа ВТ 335 а1/а3

(зеленая) и ВТ 311 - б/б1 (красная) расположены на приборном щите. Они служат для включения

и выключения погрузчика при движении.

Диодный блок 18 состоит из двух кремниевых диодов средней мощности типа Д 243-Б,

назначение которых

- создать цепь для гашения индуктивной энергии, накопленной в

электромагните.

Оперативные предохранители 13 электропроводки - сменного типа для тока 8 А и

расположены на щите предохранителей типа ТП-6.1

ЭЛЕКТРОПРОВОДКА

Электропроводка состоит из проводов различного сечения, самостоятельных или объединенных в

пучки, каждый из которых маркирован. Все приборы соединены с положительным полюсом

аккумуляторной батареи, а отрицательный полюс выведен на массу к шасси.

ДЕЙСТВИЕ ЭЛЕКТРООБОРУДОВАНИЯ

Электрооборудование действует следующим образом:

При положении «0ª стартерного переключателя 3 положительный потенциал подается на

клемму 3 (диаграмма А рис. 21). При нажатии на кнопку звукового сигнала 21 замыкается цепь

сигнала 1: «+ª батареи, провода 79, 56. 75, клемма 3 стартерного переключателя 3, провод 100,

оперативный предохранитель, провод 73, звуковой сигнал 1, провод 74, токосъемное устройство

20, кнопка звукового сигнала 21, масса, провод 87,

«-ª батареи.

При положении «1ª стартерного переключателя 3 соединяются клеммы 2 и 3. клемма 3

замыкает цепь звукового сигнала, рассмотренную выше. Клемма 2 замыкает цепь реле-регулятора

12, реле, контролирующее зарядку аккумуляторной батареи 14, реле, включающего цепь движения

11. контрольно-измерительных приборов 8, 7, 4, двухполюсного автомобильного контакта 2, стоп-

сигналов 29 и лампы контроля давления масла 10. эти цепи следующие: «+ª батареи, провода 79,

56, 75, клеммы 3 и 2, провод 59, оперативные предохранители, откуда следуют цепи:

А) Провод 58, лампа 10 контроля давления масла, провод 55, датчик давления масла 17,

масса, провод 87, «-ª батареи.

Б) Провод 63, переключатель 19, провода 101, 102, стоп-сигналы 29, масса, провод 87, «-ª

батареи.

В) Провод 103, автомобильный двухполюсный контакт 2, провода 72, 78, 83, 82, 81, 11,

масса, «-ª батареи.

Г) Провода 60, 85, 84, 86, нажатая кнопка 5, провод 62, кнопка остановки 6, провод 68,

катушка реле 11. провод 11, масса, провод 87 «-ª батареи.

Реле замыкает собой нормально открытый контакт, через который самоблокируется, т.е.

при освобождении кнопки 5 катушка реле получает питание по цепи: провод 69,замкнутые

контакты реле 11, провод 61, кнопка

6, провод 68, катушка реле 11. провод 11, масса, провод 87,

«-ª батареи.

Д) Провод 60, указатель уровня топлива 8, провода 81, 11, масса, провод 87, «-ª батареи.

Сигнал для указателя 8 подается датчиком 27 по проводу 57 и проводу 12.

Е) Провода 60, 85, авточасы 7, провода 82, 81, 11, масса, провод 87, «-ª батареи.

Ж) Провода 60, 84, термометр 4, провод 50, датчик термометра 25, масса, провод 87, «-ª

батареи.

З) Провод 69, замкнутый контакт реле 11, провод 65, мостик, провод 96, средняя точка

реверсивных переключателей 15, 16. если включен переключатель движения вперед 16, цепь

продолжается следующим образом: провод 94, мостик, провод 98, 1-2 часть электромагнита

движения 17, провод 70, масса, провод 87, «-ª батареи.

Во время работы реле 11 включена лампа кнопки 5. ее цепь: провода 60, 85, 84, 86, кнопка 5

(пока не нажата), лампа, провода

83,

82,

81,

11, масса, провод

87,

«-ª батареи. После

самоблокировки реле цепь лампы следующая: провод 69, замкнутый контакт реле 11, провода 61,

62, лампа, провода 83, 82, 81, 11, масса, провод 87, «-ª батареи.

И) Провод 31, катушка реле 14, провод 66, звездный центр генератора, масса, провод 87, «-

ª батареи. Реле 14 срабатывает, если напряжение генератора выше напряжения аккумуляторной

батареи, и через трехфазный выпрямительный диодный блок напряжение генератора подается к

батарее, которая заряжается. Лампа 9, горящая пока напряжение батареи выше напряжения

генератора, имеет следующую цепь: провод 31, 30, нормально замкнутый контакт реле 14, провод

54, лампа 9, провода 78, 83, 82, 81, 11, масса, провод 87, «-ª батареи. После срабатывания реле 14

лампа 9 гаснет, что указывает на зарядку аккумуляторной батареи.

К) Провод 15, катушка реле-регулятора 12, , масса, провод 87, «-ª батареи.

При положении «2ª стартерного переключателя 3 клеммы 2 и 4 соединяются с клеммой 3.

Кроме рассмотренных выше цепей питание получает и цепь стартера 23

(клемма 4)., который

проворачивает двигатель внутреннего сгорания. После освобождения переключателя 3 водителем,

он автоматически возвращается в положение 1, причем обеспечиваются вышеуказанные цепи.

При положении «3ª ключа замка зажигания 1 соединяются клеммы 3 и 1, и термостартер

26 получает питание по цепи: клемма 1, провод 40, термостартер 26, масса, провод 87, «-ª батареи.

При положении «4ª ключа замка зажигания 1 соединяются клеммы 1 и 4 соединяются с

клеммой 3. Цепь, начиная от клеммы 4 (стартера) рассмотрена выше.

При неисправностях в электрооборудовании следует проверить предохранители, состояние

стартерной аккумуляторной батареи (соединение полюсных наконечников), после этого проверить

реле-регулятор 14, реле 11, стартер и т.д.

Примечание. Не допускается работа автопогрузчика при отключенной аккумуляторной

батарее.

Раздел второй

ЭКСПЛУАТАЦИЯ ПОГРУЗЧИКА

Перед пуском погрузчика в эксплуатацию необходимо ознакомиться с его особенностями и

требованиями, указанными в настоящем разделе. Соблюдение указаний по эксплуатации является

важным условием безопасной работы и долговечности погрузчика.

ОБЩИЕ ТРЕБОВАНИЯ ПРИ ЭКСПЛУАТАЦИИ

Опыт показывает, что надежность при эксплуатации погрузчиков зависит как от

соблюдения указанных в настоящей инструкции требований, так и от условий эксплуатации.

Наиболее важными условиями, влияющими на безопасность при эксплуатации, являются

условия грунта (уклоны, неровности, покрытие участка и т.д.), скорость движения, статические и

динамические нагрузки при погрузке, движении, торможении, обработки грузов и поведение

водителя при эксплуатации.

При любых условиях номерные знаки и маркировка погрузчика должны быть легко

читаемы.

Если погрузчик эксплуатируется в специальных условиях, органы безопасности

предприятия должны опубликовать соответствующие инструкции и довести их до сведения

водителя.

Категорически воспрещается внесение каких либо изменений в фабричную конструкцию

погрузчика, касающихся его надежности, без письменного согласия завода-изготовителя. В этом

случае маркировки и инструкции по эксплуатации должны быть заменены новыми.

Прием и установка грузов

(их штабелирование) должны производиться согласно

иллюстрациям на рис. 27 и 28, причем штабелирование должно осуществляться при вертикальном

положении подъемного устройства (рис. 27 - положения от 3 до 5 и рис. 28 - положения от 4 до 6).

При монтаже рабочего сменного приспособления номинальная грузоподъемность

погрузчика с монтированным приспособлением определяется интерполированием по диаграмме

нагрузки погрузчика на базе:

Собственной массы рабочего сменного приспособления;

Расстояния от центра тяжести устройства

(без груза) до спинки подвижной части

погрузчика;

Расстояния от центра тяжести груза на устройстве до спинки подвижной плиты погрузчика.

Следует иметь в виду, что защитное покрытие автопогрузчика предназначено для защиты

водителя от падающих предметов, но не защищает от падения номинального груза.

ПРИЕМКА НОВОГО ПОГРУЗЧИКА

Перед отгрузкой машины ее изготовитель проводит полный технический осмотр и

контрольные испытания погрузчика. Результаты этих испытаний отражаются в акте, копия

которого прилагается к сервисному паспорту машины. После поставки машины принимающий ее

должен проверить ее состояние, установив:

1. Соответствие заводских номеров с номерами, отмеченными в паспорте.

2. Внешний вид погрузчика и его комплектацию.

3. Состояние стартерной аккумуляторной батареи.

4.Наличие упакованных в ящике запасных частей, инструмента и сопроводительной

технической документации.

До устранения обнаруженных неисправностей погрузчик в эксплуатацию не допускается.

ОБКАТКА НОВОГО ПОГРУЗЧИКА

От правильной обкатки машины в значительной степени зависит надежность ее

дальнейшей эксплуатации и долговечность. Перед обкаткой необходимо произвести следующее:

1. Расконсервировать и почистить погрузчик.

2. Подзарядить аккумуляторную батарею.

3. Проверить уровень масла в картерах двигателя, гидравлической передачи, ведущего

моста, в баке гидравлической системы и уровень тормозной жидкости в баке тормозной системы.

При необходимости долить соответствующую рабочую жидкость до нужного уровня. При

отсутствии рекомендованных жидкостей можно использовать указанные заменители. В этом

случае следует слить остатки жидкости из картера (бака), промыть его жидким машинным маслом

и только тогда заполнить жидкостью-заменителем.

4. Наполнить топливом бак погрузчика и заправить систему охлаждения двигателя.

5. Проверить внешние элементы крепления, ослабленные в результате транспортировки,

подтянуть.

6. Проверить крепление колес и давление воздуха в шинах.

7. Проверить нормальную работу всех приборов, органов управления, узлов и агрегатов.

Обкатка погрузчика производится водителем под контролем соответствующего

технического руководителя в течение 50 часов.

Обучение водителей во время обкатки не допускается.

Во время обкатки особенно внимательно следить за показаниями приборов на щите и за

нормальной работой всех агрегатов.

Оптимальный температурный режим работы двигателя, при котором он развивает полную

мощность, составляет 83 - 95 С.

Обкатку погрузчика следует производить, не превышая средних оборотов двигателя, в

следующем порядке:

- в течение первых 10 часов без груза, двигаясь вперед и назад, с поворотами налево и

направо, производя подъем и спуск, наклон подъемного устройства;

- с 10 до 30 часов обкатывать погрузчик с 50% нагрузкой, а с 30 до 50ч. - с нагрузкой,

составляющей 75% номинальной.

После первых 50 и 200 часов работы погрузчика произвести полную смазку и замену масел

и рабочих жидкостей в соответствии с планом смазки и указаниями по проведению первых двух

технических обслуживаний. Перед тем, как залить в картер или бак новое масло, его следует

промыть небольшим количеством масла той же марки.

После обкатки следует:

1. Подтянуть развинченные элементы крепления.

2. Проверить исправность отдельных узлов и агрегатов, наличие эксплуатационных

жидкостей и др.

3. Проверить уровень рабочей жидкости в тормозной системе и охлаждающей жидкости.

Обнаруженные неисправности следует устранить.

ПОДГОТОВКА К РАБОТЕ

Перед началом рабочей смены и после ее окончания водитель должен выполнить все

операции, входящие в объем ежесменного обслуживания.

Контрольно-измерительные приборы и органы управления автопогрузчика показаны на

рис. 26

Перед началом работы водитель должен проверить уровень масла в двигателе,

гидродинамической передаче, уровень охлаждающей и тормозной жидкости. Водитель регулирует

положение сиденья и рулевой колонки.

Рис. 26 Органы управления и контрольно-измерительные приборы

1-педаль акселератора;

2-тормозная педаль;

3-механизм гашения двигателя;

4- замок зажигания;

5-указатель

состояния воздушного фильтра двигателя;

6-контрольная лампочка зеленого цвета давления масла в системе

двигателя; 7-указатель уровня топлива; 8-контрольная лампочка красного цвета зарядки батареи; 9-авточасы; 10-

ручной электрический реверс переключения ГДП; 11-термометр; 12-рычаг изменения наклона рулевой колонки; 13-

рукоятка ручного тормоза; 14-кнопка звукового сигнала; 15-рулевое колесо; 16-рычаг подъема и спуска подъемного

устройства; 17-рычаг наклона подъемного устройства; 18, 19-рычаг управления сменными рабочими органами.

ВКЛЮЧЕНИЕ ДВИГАТЕЛЯ

В теплую погоду и при нагретом двигателе:

1. Ключ замка зажигания поставить в положение «1ª.

2. Нажать до конца на педаль акселератора 1.

3. Ключ замка зажигания повернуть по часовой стрелке в положение «2ª и держать его до

тех пор, пока двигатель не начнет работать, но не более чем на 15 секунд. При освобождении

ключа он возвращается в положение «1ª. Если двигатель не запустился, повторить эту операцию

не ранее, чем через 30 сек. Если двигатель не запустился в течение трех попыток, прекратить

попытки, чтобы не разрядить аккумуляторную батарею, и попытаться обнаружить неисправность.

4. После включения двигателя

(ключ замка зажигания находится в положении «1ª)

освободить педаль акселератора до установки необходимых минимальных оборотов на холостом

ходу.

В холодную погоду и при холодном двигателе:

1. Ключ замка зажигания поставить в положение «1ª.

2. Нажать до конца на педаль акселератора.

3. Ключ замка зажигания повернуть по часовой стрелке в положение «3ª и держать его так

10-15 секунд (включение пускового подогревателя).

4. Не освобождая ключ, перевести его в положение «4ª и задержать так до включения

двигателя, но не более чем на 15 сек. (включены пусковой подогреватель и стартер).

5. При освобождении ключ замка зажигания возвращается в положение «0ª. После того,

как двигатель сработает, ключ поворачивают по часовой стрелке из положения «0ª в положение

«1ª

При очень низких температурах производится подогрев двигателя заливом горячей

жидкости в систему охлаждения, подогревом моторного масла, использованием дополнительного

аккумулятора большей емкости.

ВЫКЛЮЧЕНИЕ ДВИГАТЕЛЯ

Двигатель выключается при освобождении педали акселератора и прекращении подачи

топлива поворотом до конца рукоятки механизма гашения двигателя 3.

НАЧАЛО ДВИЖЕНИЯ И НАБОР СКОРОСТИ

Трогаться с места необходимо после набора устойчивых оборотов двигателем и

достижения оптимального температурного режима работы, при котором достигается

максимальная мощность.

1. После включения двигателя вилы установить в транспортное положение (высота около

300 мм, подъемное устройство наклонено назад до конца)

2. Освободить ручной тормоз.

3. Установить рукоятку реверса 10 в положение движения «впередª.

4. Плавно нажать на педаль акселератора.

После начала движения постепенно увеличивать обороты двигателя.

СНИЖЕНИЕ СКОРОСТИ И ОСТАНОВКА.

1. Освободить педаль акселератора, рычаг реверса установить в нейтральное положение.

2. Нажать на тормозную педаль.

После окончания работы водитель должен опустить вилы на землю, включить ручной

тормоз, вытащить ключ из замка зажигания и установить рычаг реверса в нейтральное положение.

ВНИМАНИЕ! Не покидать погрузчик с работающим двигателем! Обучение водителей

производить на погрузчиках без груза.

ИЗМЕНЕНИЕ НАПРАВЛЕНИЯ ДВИЖЕНИЯ

Эта операция производится при малых оборотах двигателя.

1.Освободить педаль акселератора.

2.Перевести рычаг реверса в положение, соответствующее нужному направлению.

Запрещается производить изменение направления движения погрузчика без освобождения

педали акселератора. Оптимально эту операцию производить после остановки погрузчика, таким

образом, предотвращаются большие нагрузки на гидродинамическую передачу.

ПОГРУЗКА

Обрабатываемые грузы должны быть установлены на поддоны, специальные подставки или

деревянные бруски в зависимости от их вида для того. Чтобы обеспечить необходимый просвет

для введения под них вил. Клыки вил должны быть расположены симметрично продольной оси

погрузчика, а груз должен лежать на вилах симметрично, в соответствии с диаграммой нагрузки.

Не допускается подъем груза только одним клыком вил.

Водитель должен производить погрузку в следующей последовательности.

1. Направить погрузчик точно напротив груза и остановить его в непосредственной

близости перед ним.

2. Установить подъемное устройство в вертикальное положение.

3. Поднять вилы на необходимую для принятия груза высоту.

4. Двигать погрузчик медленно вперед до тех пор, пока вилы не войдут в просвет под

грузом, и их торец не упрется в груз.

5. Поднять груз на высоту, позволяющую его снятие со штабеля (подъемное устройство

находится в вертикальном положении).

6. Наклонить подъемное устройство в конечное заднее положение.

7. Медленно отвести погрузчик и остановить его на расстоянии, позволяющем опустить

груз.

8. Опустить груз в транспортное положение и транспортировать груз.

Рис. 27 Порядок действий при погрузке

РАЗГРУЗКА

Разгрузку необходимо производить в следующей последовательности.

1. Направить погрузчик к месту разгрузки и включить ручной тормоз.

2. Поднять груз на необходимую для его укладки высоту.

Рис. 28 Порядок действий при разгрузке

3. Выключить ручной тормоз и медленно подвести погрузчик к месту разгрузки, после чего

снова включить ручной тормоз.

4. Установить подъемное устройство в вертикальное положение.

5. Внимательно опустить груз.

6. Освободить ручной тормоз. Медленно отвести погрузчик и остановить его в положении,

позволяющем опустить вилы.

7. Наклонить подъемное устройство в конечное заднее положение.

8. Опустить груз в транспортное положение.

9. Приступить к следующему рабочему циклу.

ПРОДОЛЖИТЕЛЬНАЯ СТОЯНКА

Перед тем, как оставить погрузчик в гараже, водитель должен произвести все операции,

входящие в объем ежесменного обслуживания. Гараж для погрузчиков должен соответствовать

следующим условиям:

1. Быть сухим и с хорошей вентиляцией. В зимних условиях температура в нем не должна

быть ниже 5 С.

2. Покрытие пола гаража должно позволять мойку разлитых нефтепродуктов. В летних

условиях погрузчик можно оставлять и под навесом или под открытым небом, покрыв его

брезентом.

3. Если ожидается понижение температуры ниже 0 С и если система охлаждения не

заправлена антифризом, после работы слить воду.

При продолжительном простое погрузчика водитель должен сделать следующее:

1. Поднять погрузчик на бруски (разгрузить шины).

2. Принять необходимые меры для правильного хранения двигателя, батареи и шин в

зависимости от продолжительности простоя и времени года.

ТРАНСПОРТИРОВКА ПОГРУЗЧИКА.

На рис. 29 показаны места привязки тросов при транспортировке погрузчика.

Рис. 29 Схема мест присоединения тросов при транспортировке погрузчика

1-отверстия в шасси; 2-тяж; 3-кольцо

К двум боковым отверстиям 1 (рис. 29) шасси и к тяжу 2 привешиваются четыре ветви

тросов, проходящие сбоку за защитным покрытием.

Подъем и спуск погрузчика должны осуществляться с повышенным вниманием.

Раздел третий

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ПОГРУЗЧИКА

Для содержания погрузчика в исправности необходимы следующие виды технического

обслуживания:

Таблица 7

Вид технического обслуживания

Периодичность его проведения

Ежесменное обслуживание (ЕО)

После каждой смены

Техническое обслуживание №1(ТО 1)

Через каждые 50 часов работы

Техническое обслуживание №2(ТО 1)

Через каждые 400 часов работы

Годовое обслуживание (ГО)

Один раз в год

ВНИМАНИЕ! Обслуживание двигателя производится в соответствии с требованиями,

указанными в инструкции по его эксплуатации.

Соблюдение периодичности и полное исполнение технического обслуживания особенно

важны для продолжительного содержания погрузчика в исправности.

ЕЖЕСМЕННОЕ ОБСЛУЖИВАНИЕ

В объем ежесменного обслуживания входят следующие операции.

Перед началом работы:

1. Внешний осмотр основных агрегатов и узлов погрузчика. Проверка на н6аличие

пропусков, трещин и разрывов.

2. Проверка на наличие течи из гидравлической системы, гидроусилителя руля,

гидравлического привода тормозов и аккумуляторов.

3. Проверка уровня масла в картере двигателя.

4. Проверка количества охлаждающей жидкости в радиаторе и топлива в баке.

5. Проверка внешнего состояния шин, давления воздуха в них и натянутости элементов

крепления.

6. Проверка исправности замка зажигания, звукового сигнала и тормозных огней. Проверка

при включенном двигателе показаний контрольно-измерительных приборов.

7. Проверка исправности подъемного устройства путем контрольного произведения

подъема, спуска и наклона приостановленной машине.

8. Проверка в движении исправности командных органов и органов управления.

После окончания работы:

1. Очистка, мойка (при необходимости) и сушка погрузчика.

2. Слив воды из системы охлаждения двигателя (если ожидается понижение5 температуры

ниже 0 С) и установка таблички с надписью «Вода слитаª.

Обнаруженные при обслуживании и во время работы неисправности необходимо

немедленно устранить. Работы по ежесменному обслуживанию выполняются водителем.

Проверки исправности и контроль над работой погрузчика производятся перед началом смены, во

время перерывов в работе и после конца рабочей смены.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ №1 (ТО 1)

В объем работ по ТО 1 кроме операций по ежесменному обслуживанию входят еще и:

1. Проверка и, при необходимости, подтяжка крепления:

а) элементов подвески двигателя,

б) гидроусилителя руля к кронштейну и кронштейна к шасси,

в) главного тормозного цилиндра и рабочих тормозных цилиндров,

г) элементов командного устройства гидрораспределителя.

2. Проверка и, при необходимости, восстановление состояния крепления поршневых

штоков цилиндров наклона и регулировка их хода.

3. Проверка состояния всех соединений шлангов в гидравлической системе и

гидроусилителе руля.

4. Проверка крепления очистителя выхлопов и герметичности его соединений

5. Проверка состояния аккумуляторной батареи.

6. Смазка погрузчика в соответствии с таблицей смазки (ПРИЛОЖЕНИЕ 1).

Вышеуказанные работы проводятся бригадой технического обслуживания, в которую

входит и водитель, а проверка аккумуляторных батарей - специалистом по аккумуляторным

батареям во время простоя между сменами.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ №2 (ТО 2)

В объем работ по ТО 2 кроме операций по ТО 1 входят также:

1. Проверка и, при необходимости, притягивание крепления:

а) ведущего моста и подъемного устройства к шасси,

б) гидродинамической передачи к двигателю и ведущему мосту,

в) противовеса к шасси,

г) управляемого моста к противовесу.

2. проверка состояния и действия тормозной системы.

3. Проверка подъемного устройства на наличие деформаций и трещин на рамах и

вертикальной тележке и проверка свободного вращения всех роликов устройства. При

необходимости - регулировка зазора между малыми роликами и поверхностями их качения.

4. Проверка действия цилиндров подъема и, при необходимости, удаление воздуха из него.

5. Очистка масляных фильтров в гидравлической системе, гидродинамической передаче и

гидроусилителе руля.

6. Проверка шасси и крышек на наличие деформаций поверхности и трещин на сварочных

швах.

7. Смазка погрузчика в соответствии с таблицей смазки (ПРИЛОЖЕНИЕ 1).

Работы, входящие в состав ТО 2, производятся бригадой технического обслуживания и

водителем после снятия погрузчика с эксплуатации.

ГОДОВОЕ ОБСЛУЖИВАНИЕ (ГО)

В объем работ по ГО кроме операций по ТО 2 входят:

1. Снятие ступиц колес и поворотных кулаков управляемого моста, очистка, осмотр, замена

смазки, установка на место и регулировка зазора в подшипниках.

Проверка и, при необходимости, установка углов поворота управляемых колес.

2. Снятие тормозных барабанов, полувалов и ступиц ведущего моста, очистка, осмотр,

установка на место, регулировка зазора в подшипниках и. одновременно с этим, осмотр

тормозных механизмов.

3. Проверка состояния и действия гидроусилителя руля.

4. Проверка состояния и действия командного устройства двигателя и гидродинамического

привода.

5 Снятие вертикальной тележки, подвижной рамы и цепей подъемного устройства,

разборка, очистка, проверка состояния роликов, рам и цепей, сборка и смазка материалом той же

марки, установка зазора в роликах и регулировка напряжения цепей.

6. Проверка гидравлической системы на наличие течи масла.

7. Проверка наличия произвольного опускания груза.

8. Проверка скорости подъема груза.

9. Проверка наличия коррозии и, при необходимости, очистка и покраска машины.

10. Смазка погрузчика в соответствии с планом смазки.

Работы, входящие в объем е ГО, производятся бригадой технического обслуживания и

водителем после снятия машины с эксплуатации.

ПРОВЕРКИ И РЕГУЛИРОВКИ

Проверка состояния и действия тормозной системы.

Тормозная система проверяется на наличие, повреждения или износа деталей. Тормозные

тросы должны быть присоединены надежно и прочно. Крепление тормозных пружин, рычагов и

цилиндров должно быть надежным.

Проверяется степень износа накладок и их замасленность.

При необходимости отрегулируется зазор между накладками и барабаном в следующем

порядке. При поднятом ведущем мосте поворачивается вручную одно из колес, причем

одновременно поворачивается специальный вал 12 (рис. 16) до блокировки колеса, после этого

развинчивается до начала свободного вращения колеса. В таком положении установлен зазор 0,2-

0,3 мм между накладкой и барабаном. Таким же образом регулируется и другое колесо. После

регулировки каждого из тормозов фиксируется возвратная пружина 10, которая должна входить

между зубьями шестерни

соединяющего механизма

11. Оба тормоза должны быть

отрегулированы таким образом, чтобы включались одновременно.

Проверяется степень нагрева тормозных барабанов. Если после первых 5-10 мин. движения

без включения тормозов их температура терпима для руки, тормоза работают нормально.

Действие тормоза проверяется на прямом участке дороги с твердым, гладким и сухим

покрытием с номинальным грузом на вилах в транспортном положении. Остановка производится

при постоянной скорости движения резким включением тормозов (но без блокировки колес).

Тормозной путь должен составлять 12-14,7 м.

Проверяется и, при необходимости, регулируется свободный ход тормозной педали

следующим образом: завинчиванием

(или отвинчиванием) поршневого штока главного

тормозного цилиндра регулируется зазор между поршнем цилиндра и поршневым штоком,

который должен обеспечивать свободный ход тормозной педали в пределах 8-12 мм.

Мягкость тормозной педали указывает на наличие воздуха в гидравлическом приводе

тормозов. Удаление воздуха производят два человека последовательно на каждом тормозном

механизме в следующем порядке:

снимается предохранительный колпачок с клапана удаления воздуха 5 (рис. 16), и на

последний одевается гибкая трубка. Другой конец трубки погрузить в сосуд с небольшим

количеством тормозной жидкости. Несколько раз резко нажимается тормозная педаль

(накачивание) и задерживается в нажатом положении, при котором отвинчивается на ¼ оборота

клапан для удаления воздуха. Нажатая педаль начнет опускаться, а тормозная жидкость вытекать в

сосуд. При достижении тормозной педалью конечного положения не освобождая ее,