Instrukcja instalacji, obsługi i konserwacji silników elektrycznych

INSTRUKCJA INSTALACJI, OBSŁUGI I KONSERWACJI

SILNIKÓW ELEKTRYCZNYCH

Niniejsza instrukcja obsługi zawiera informacje o silnikach indukcyjnych WEG wyposażonych

w klatkę wirnika, z wirnikiem ze stałym lub hybrydowym magnesem, działających pod

niskim, średnim lub wysokim napięciem w obudowach o wielkości IEC od 56 do 630 oraz

NEMA od 42 do 9606/10.

Na temat serii silników wskazanych poniżej dostępne są dodatkowe informacje

w odpowiednich instrukcjach obsługi:

g Silniki do instalacji oddymiania;

g Silniki z hamulcem elektromagnetycznym;

g Silniki do zastosowań w obszarach niebezpiecznych.

Przedstawiane silniki spełniają następujące normy (o ile mają zastosowanie):

g NBR 17094-1: Máquinas Elétricas Girantes - Motores de Indução - Parte 1: trifásicos.

g NBR 17094-2: Máquinas Elétricas Girantes - Motores de Indução - Parte 2: monofásicos.

g IEC 60034-1: Maszyny elektryczne wirujące - Część 1: Dane znamionowe i parametry.

g NEMA MG 1: Silniki i generatory.

g CSA C 22.2 N°100: Silniki i generatory.

g UL 1004-1: Maszyny elektryczne wirujące - Wymagania ogólne

W razie pytań dotyczących niniejszego podręcznika prosimy o kontakt z lokalnym oddziałem

WEG. Dane kontaktowe można znaleźć na .

SPIS TREŚCI

1. TERMINOLOGIA

6

2. ZALECENIA WSTĘPNE

7

2.1. SYMBOL OSTRZEŻENIA

7

2.2. PRZEGLĄD PRZY ODBIORZE

7

2.3. TABLICZKI ZNAMIONOWE

8

3. INSTRUKCJE BEZPIECZEŃSTWA

11

4. OBSŁUGA I TRANSPORT

12

4.1. PODNOSZENIE

12

4.1.1. Silniki poziome z jedną śrubą oczkową

12

4.1.2. Silniki poziome z dwiema śrubami oczkowymi

13

4.1.3. Silniki pionowe

14

4.1.3.1. Procedura umieszczania silników W22 w pionie

14

4.1.3.2. Procedura umieszczania silników HGF i W50 w pionie

15

4.2. PROCEDURA UMIESZCZANIA W POZIOMIE SILNIKÓW W22 PRZEZNACZONYCH

DO MONTAŻU PIONOWEGO

16

5. MAGAZYNOWANIE

18

5.1. ODSŁONIĘTE POWIERZCHNIE SKRAWANE

18

5.2. MAGAZYNOWANIE

18

5.3 ŁOŻYSKA.19

5.3.1 Łożyska smarowane smarem stałym

19

5.3.2 Łożyska smarowane olejem

19

5.3.3 Łożyska smarowane mgłą olejową

20

5.3.4 Łożysko tulejowe

20

5.4. REZYSTANCJA IZOLACJI

20

5.4.1. Pomiar rezystancji izolacji

20

6. MONTAŻ

23

6.1. PODŁOŻE

24

6.2. MONTAŻ SILNIKA

26

6.2.1. Silniki montowane na nóżkach

26

6.2.2. Silniki montowane kołnierzowo

26

6.2.3. Silniki montowane na nadlewie

27

6.3. WYWAŻENIE

27

6.4. SPRZĘGŁA

27

6.4.1. Sprzęgło bezpośrednie

28

6.4.2. Sprzęgło przekładni

28

6.4.3. Sprzęgło koła pasowego i pasa

28

6.4.4. Sprzęgło silników z łożyskiem tulejowym

28

6.5. POZIOMOWANIE

29

6.6. WYRÓWNANIE

29

6.7. PODŁĄCZANIE SILNIKÓW SMAROWANYCH OLEJEM LUB MGŁĄ OLEJOWĄ

30

4

6.8. PODŁĄCZANIE SYSTEMU WODY CHŁODZĄCEJ

30

6.9. PODŁĄCZANIE ELEKTRYCZNE

30

6.10. PODŁĄCZANIE URZĄDZEŃ ZABEZPIECZAJĄCYCH PRZED PRZEGRZANIEM

33

6.11. REZYSTOROWE CZUJNIKI TEMPERATURY (PT-100)

34

6.12. PODŁĄCZANIE GRZEJNIKÓW PRZECIWKONDENSACYJNYCH

36

6.13. METODY URUCHAMIANIA

37

6.14. SILNIKI NAPĘDZANE FALOWNIKIEM

38

6.14.1. Używanie filtra dV/dt

38

6.14.1.1. Silnik z emaliowanym drutem okrągłym

38

6.14.1.2. Silnik z gotowymi cewkami

38

6.14.2. Izolacja łożyska

39

6.14.3. Częstotliwość przełączania

39

6.14.4. Mechaniczny limit prędkości

39

7. ODBIÓR

40

7.1. WSTĘPNE URUCHOMIENIE

40

7.2. WARUNKI EKSPLOATACYJNE

42

7.2.1.Ograniczenia wibracji

43

8. KONSERWACJA

44

8.1. PRZEGLĄD OGÓLNY

44

8.2. SMAROWANIE

44

8.2.1. Łożyska toczne smarowane smarem stałym

45

8.2.1.1. Silnik bez smarownicy

48

8.2.1.2. Silnik ze smarownicą

48

8.2.1.3. Zgodność smaru Mobil Polyrex EM z innymi smarami

49

8.2.2. Łożyska smarowane olejem

49

8.2.3. Łożyska smarowane mgłą olejową

50

8.2.4. Łożyska tulejowe

50

8.3. MONTAŻ I DEMONTAŻ SILNIKA

51

8.3.1. Skrzynka zaciskowa

52

8.4. SUSZENIE IZOLACJI UZWOJENIA STOJANA

52

8.5. CZĘŚCI ZAMIENNE

53

9. INFORMACJE DOTYCZĄCE OCHRONY ŚRODOWISKA

54

9.1. OPAKOWANIE

54

9.2. PRODUKT

54

10. KARTA WYKRYWANIA I USUWANIA USTEREK

55

1. TERMINOLOGIA

Wyważenie: procedura sprawdzania rozkładu masy wirnika i, w razie konieczności, jego dostosowania tak, aby

resztkowe niewyważenie lub wibracje części poprzecznych, i/lub siły działające na łożyska przy częstotliwości

odpowiadającej prędkości roboczej pozostawały w granicach określonych w Normach międzynarodowych.

[ISO 1925:2001, definicja 4.1]

Klasa dokładności wyważenia: wskazuje amplitudę wibracji przy szczytowej prędkości, podaną w mm/s, wirnika

obracającego się swobodnie. Jest to iloczyn właściwego niewyważenia i prędkości kątowej wirnika przy

maksymalnej prędkości roboczej.

Element uziemiony: metalowa część podłączona do systemu uziemienia.

Element pod napięciem: przewód lub część przewodząca, w założeniu będąca pod napięciem podczas

normalnej pracy, obejmuje to przewód neutralny.

Autoryzowany personel: pracownicy, którzy mają formalną akceptację firmy.

Wykwalifikowany personel: pracownicy, którzy spełniają jednocześnie następujące warunki:

g Zostali przeszkoleni pod nadzorem i kierownictwem odpowiednio wykwalifikowanej i uprawnionej osoby;

g Pracują pod nadzorem wykwalifikowanej i uprawnionej osoby.

Uwaga: Kwalifikacje są ważne tylko w firmie, która przeszkoliła pracownika zgodnie z warunkami określonymi przez autoryzowanego

i wykwalifikowanego szkoleniowca.

2. ZALECENIA WSTĘPNE

W silnikach elektrycznych znajdują się obwody pod napięciem, nieosłonięte obracające się elementy

i gorące powierzchnie, które przy normalnej pracy mogą spowodować poważne obrażenia. W

związku z tym zaleca się, aby czynności transportowe, magazynowe, montażowe, eksploatacyjne i

konserwacyjne były zawsze wykonywane przez wykwalifikowany personel.

Dodatkowo należy pamiętać o uwzględnieniu odpowiednich procedur i norm obowiązujących w kraju,

w którym urządzenie będzie uruchomione.

Niezgodność z procedurami zalecanymi przez niniejszą instrukcję oraz innymi informacjami w witrynie WEG

może spowodować poważne obrażenia ciała, zniszczenie mienia i unieważnić gwarancję na produkt.

Z przyczyn praktycznych nie jest możliwe umieszczenie w niniejszej instrukcji szczegółowych informacji o

wszystkich możliwych sytuacjach, jak również przedstawienie wszystkich wariantów montażu, obsługi lub

konserwacji.

Instrukcja zawiera wyłącznie te informacje, dzięki którym wykwalifikowani i przeszkoleni pracownicy będą mogli

realizować swoje zadania. Ilustracje produktu są wyłącznie przykładowe.

W przypadku silników do instalacji oddymiania należy się zapoznać z dodatkową instrukcją obsługi 50026367

dostępną w witrynie internetowej .

W przypadku silników z hamulcem należy się zapoznać z informacjami w instrukcji silników z hamulcem WEG

50021973, dostępnej w witrynie internetowej .

Informacje na temat dopuszczalnych obciążeń promieniowych i osiowych wału znajdują się w katalogu

technicznym produktu.

To użytkownik jest odpowiedzialny za prawidłowe określenie warunków otoczenia i właściwości

użytkowych.

W okresie gwarancyjnym wszystkie usługi konserwacyjne, remontowe i regeneracyjne muszą być wyko-

nywane przez autoryzowane punkty serwisowe WEG. W przeciwnym razie gwarancja zostanie unieważ-

niona.

2.1. SYMBOL OSTRZEŻENIA

Informacje na temat bezpieczeństwa i gwarancji.

2.2. PRZEGLĄD PRZY ODBIORZE

Wszystkie produkowane silniki podlegają przeglądowi.

Należy sprawdzić, czy podczas transportu silnika nie doszło do jego uszkodzenia. Wszystkie uszkodzenia

należy zgłosić pisemnie firmie spedycyjnej, agencji ubezpieczeniowej i firmie WEG. Niezastosowanie się do tych

procedur spowoduje utratę gwarancji.

Zakres przeglądu produktu:

g Sprawdzenie, czy dane na tabliczce znamionowej są zgodne z zamówieniem zakupu;

g Wyjęcie blokady wału (jeśli została zamocowana) i jego ręczny obrót w celu sprawdzenia, czy wał się nie

zablokował;

g Sprawdzenie, czy silnik nie został narażony podczas transportu na kurz i wilgoć.

Nie wolno czyścić wału ze smaru ochronnego ani wyjmować zaślepek z wlotów kablowych. Zabezpieczenia

te muszą pozostać na swoim miejscu do zakończenia montażu.

7

2.3. TABLICZKI ZNAMIONOWE

Tabliczka znamionowa zawiera informacje opisujące cechy konstrukcyjne i osiągi silnika. Przykładowe układy

tabliczek znamionowych zostały przedstawione na rys. 2.1 i 2.2.

8

Rys. 2.1 - Tabliczka znamionowa silnika IEC

9

Rys. 2.2 - Tabliczka znamionowa silnika NEMA

10

3. INSTRUKCJE BEZPIECZEŃSTWA

Przed rozpoczęciem jakichkolwiek czynności montażowych lub eksploatacyjnych należy odłączyć silnik

od zasilania i poczekać na jego całkowite zatrzymanie. Aby uniknąć przypadkowego uruchomienia

silnika, należy podjąć dodatkowe czynności.

Pracownicy obsługujący instalacje elektryczne — w zakresie ich montażu, eksploatacji lub konserwacji

— powinni używać odpowiednich narzędzi oraz otrzymać informacje dotyczące obowiązujących norm

i zasad bezpieczeństwa, w tym używania wyposażenia ochronnego. Należy pamiętać o ścisłym

przestrzeganiu tych zasad. Pozwoli to zmniejszyć ryzyko obrażeń osobistych.

W silnikach elektrycznych znajdują się obwody pod napięciem, nieosłonięte obracające się elementy

i gorące powierzchnie, które przy normalnej pracy mogą spowodować poważne obrażenia. Zaleca się,

aby czynności transportowe, magazynowe, montażowe, eksploatacyjne i konserwacyjne były zawsze

wykonywane przez wykwalifikowany personel.

Należy zawsze stosować się do zasad bezpieczeństwa, instalacji, konserwacji i przeglądu zgodnie z normami

obowiązującymi w poszczególnych krajach.

11

4. OBSŁUGA I TRANSPORT

Silników w oddzielnych opakowaniach nigdy nie należy podnosić za wał ani za opakowanie. Można je podnosić

wyłącznie za pomocą śrub oczkowych. Do podniesienia silnika należy używać wyłącznie odpowiednich

podnośników. Śruby oczkowe na obudowie są zaprojektowane do podnoszenia ciężaru maszyny w zakresie

wskazanym na tabliczce znamionowej. Silniki dostarczone na paletach można podnosić wyłącznie razem z całą

paletą, używając podnośnika, który ma odpowiedni udźwig.

Należy uważać, aby nigdy nie upuścić opakowania. Ostrożne traktowanie opakowania i silnika pozwoli uniknąć

uszkodzenia łożysk.

Śruby oczkowe umieszczone na obudowie są zaprojektowane do podnoszenia wyłącznie maszyny. Nie

wolno ich używać do podnoszenia silnika z połączonym urządzeniem: podstawą, kołem pasowym,

pompami, reduktorami itd.

Nie wolno używać uszkodzonych, wygiętych lub pękniętych śrub oczkowych. Przed podniesieniem silnika

należy zawsze sprawdzić stan śruby oczkowej.

Śruby oczkowe umieszczone na poszczególnych elementach, takich jak osłony końcowe, zestawy do

wymuszania wentylacji itd., mogą być używane wyłącznie do podnoszenia tych elementów. Nie wolno ich

używać do podnoszenia pełnej, złożonej maszyny.

Pracując z silnikiem, należy zachować szczególną ostrożność. Pozwoli to uniknąć uszkodzenia łożysk oraz

nadmiernych naprężeń śrub oczkowych, które pozwolą uniknąć ich uszkodzenia.

Przed przenoszeniem lub transportowaniem silników z cylindrycznymi łożyskami wałeczkowymi lub

poprzeczno-wzdłużnymi łożyskami kulkowymi należy zawsze zastosować mechanizm blokujący wał.

Wszystkie silniki HGF, W50 i W60 niezależnie od typu łożyska, muszą być transportowane z

zamocowanym mechanizmem blokującym wał.

Silniki do montażu w pionie z łożyskami smarowanymi olejem należy transportować w pozycji pionowej. Jeśli

jest konieczne przenoszenie i transport silnika w pozycji poziomej, należy zainstalować urządzenie blokujące

wał po obu stronach (strona napędu i strona bez napędu) silnika.

4.1. PODNOSZENIE

Przed podniesieniem silnika należy sprawdzić, czy wszystkie śruby oczkowe są dobrze dociśnięte, a ich

rozszerzenia stykają się z powierzchnią elementu, który ma zostać podniesiony, tak jak przedstawiono

na rys. 4.1. Rys. 4.2 pokazuje nieprawidłowe dokręcenie śruby oczkowej.

Należy się upewnić, że urządzenie podnoszące ma udźwig stosowny do masy wskazanej na tabliczce

znamionowej silnika.

Rys. 4.1 - Prawidłowe dokręcenie śruby

Rys. 4.2 - Niepoprawne dokręcenie

oczkowej

śruby oczkowej.

Środek ciężkości zależy od konstrukcji silnika i akcesoriów. Podczas podnoszenia maszyny nie wolno

przekroczyć podanego poniżej maksymalnego dozwolonego kąta nachylenia.

Maks. 30°

4.1.1. Silniki poziome z jedną śrubą oczkową

W poziomych silnikach z jedną śrubą

oczkową maksymalny kąt nachylenia

podczas podnoszenia silnika nie może

przekroczyć 30º względem osi pionowej,

tak jak to przedstawiono na rys. 4.3.

Rys. 4.3 - Maksymalne dozwolone nachylenie silnika z jedną śrubą oczkową.

12

4.1.2. Silniki poziome z dwiema śrubami oczkowymi

Jeśli silnik jest wyposażony w więcej śrub oczkowych, należy go podnieść, używając wszystkich śrub.

Istnieją dwa możliwe układy śrub oczkowych (pionowe i nachylone), tak jak na rysunku poniżej:

g W silnikach ze śrubami oczkowymi do podnoszenia pionowego, jak na rys. 4.4, maksymalny kąt nachylenia

podczas podnoszenia silnika nie może przekroczyć 45º względem osi pionowej. Aby elementy podnoszące

(łańcuch lub lina) zachowywały ustawienie pionowe, zalecamy użycie zawiesia belkowego. Pozwoli to uniknąć

uszkodzenia powierzchni silnika.

Maks. 45°

Rys. 4.4 - Maksymalny kąt wynikowy w silnikach z przynajmniej dwiema śrubami oczkowymi.

g W silnikach HGF, W40 i W50, jak na rys. 4.5, maksymalny kąt wynikowy nie może przekroczyć 30º względem

osi pionowej;

Maks. 30°

Rys. 4.5 - Maksymalny kąt wynikowy w poziomych silnikach HGF, W40 i W50

g W silnikach z nachylonymi śrubami oczkowymi, jak na rys. 4.6, aby elementy podnoszące (łańcuch lub lina)

zachowywały ustawienie pionowe, zalecamy użycie zawiesia belkowego. Pozwoli to uniknąć uszkodzenia

powierzchni silnika.

Rys. 4.6 - Używanie zawiesia belkowego do podnoszenia

13

4.1.3. Silniki pionowe

W silnikach montowanych pionowo, jak na rys. 4.7, aby elementy podnoszące (łańcuch lub lina) zachowywały

ustawienie pionowe, zalecamy użycie zawiesia belkowego. Pozwoli to uniknąć uszkodzenia powierzchni silnika.

Rys. 4.7 - Podnoszenie silników montowanych pionowo

Należy zawsze używać śrub oczkowych umieszczonych na górze silnika po przeciwległych stronach

względem siebie, biorąc pod uwagę pozycję montażu. Patrz rys. 4.8.

Rys. 4.8 - Podnoszenie silników HGF i W50.

4.1.3.1. Procedura umieszczania silników W22 w pionie

Ze względów bezpieczeństwa na czas transportu silniki montowane pionowo są zwykle pakowane

i dostarczane w pozycji poziomej.

Aby umieścić silniki W22 wyposażone w śruby oczkowe (patrz rys. 4.6) w pozycji pionowej, należy wykonać

następujące czynności:

1. Sprawdzić, czy śruby oczkowe zostały prawidłowo dokręcone, jak na rys. 4.1.

2. Wyjąć silnik z opakowania, używając

rys. 4.9.

Ry

14

3. Zamontować drugą parę śrub oczkowych, jak na rys. 4.10.

Rys. 4.10 - Montaż drugiej pary śrub oczkowych

4. Zmniejszyć obciążenie pierwszej pary śrub oczkowych tak, aby obrócić silnik, jak na rys. 4.11. Tę procedurę

należy wykonywać powoli i ostrożnie.

Rys. 4.11 - Wynik końcowy: silnik umieszczony w pozycji pionowej

Wykonanie tych procedur pozwoli na przeniesienie silników przewidzianych do montażu pionowego. Za ich

pomocą można także przestawić silnik z pozycji poziomej do pionowej i na odwrót.

4.1.3.2. Procedura umieszczania silników HGF i W50 w pionie

Silniki HGF są wyposażone w osiem punktów podnoszenia: cztery od strony napędu i cztery od strony bez

napędu. Silniki W50 są wyposażone w dziewięć punktów podnoszenia: cztery od strony napędu, jeden w

części środkowej i cztery od strony bez napędu. Silniki są zwykle transportowane w pozycji poziomej, jednak do

montażu należy je ustawić w pozycji pionowej.

Aby umieścić te silniki w pozycji pionowej, należy wykonać następujące czynności:

1. Podnieść silnik przy użyciu czterech bocznych śrub oczkowych i dwóch wyciągów (patrz rys. 4.12).

Rys. 4.12 - Podnoszenie silników HGF i W50 za pomocą dwóch wyciągów

15

2. Opuścić wyciąg zamocowany po stronie napędu silnika, podnosząc jednocześnie wyciąg zamocowany po

stronie bez napędu tak, aby silnik osiągnął równowagę (patrz rys. 4.13);

Rys. 4.13 Umieszczanie silników HGF i W50 w pozycji pionowej

3. Wyjąć haki wyciągu ze śrub oczkowych po stronie napędu, obrócić silnik o 180° i zamontować dwa wyjęte

haki w dwóch śrubach oczkowych po stronie silnika bez napędu (patrz rys. 4.14);

Rys. 4.14 - Podnoszenie silników HGF i W50 za pomocą śrub oczkowych po stronie bez napędu

4. Zamocować haki wyciągu w dwóch śrubach oczkowych po stronie bez napędu i podnieść silnik tak, aby

osiągnąć pionową pozycję (patrz rys. 4.15).

Rys. 4.15 - Silniki HGF i W50 w pozycji pionowej

Wykonanie tych procedur pozwoli na przeniesienie silników przewidzianych do montażu pionowego. Za ich

pomocą można także przestawić silnik z pozycji poziomej do pionowej i na odwrót.

4.2. Procedura umieszczania w poziomie silników W22 przeznaczonych do montażu pionowego

Aby umieścić przeznaczony do montażu w pionie silnik W22 w pozycji poziomej, należy wykonać następujące

czynności:

1. Sprawdzić, czy wszystkie śruby oczkowe zostały prawidłowo dokręcone, jak na rys. 4.1.

16

2. Zamontować pierwszą parę śrub oczkowych i podnieść silnik tak, jak na rys. 4.16.

Rys. 4.16 - Montowanie pierwszej pary śrub oczkowych

3. Zamontować drugą parę śrub oczkowych, jak na rys. 4.17.

Rys. 4.17 - Montowanie drugiej pary śrub oczkowych

4. Zmniejszyć obciążenie pierwszej pary śrub oczkowych tak, aby obrócić silnik, jak na rys. 4.18. Tę procedurę

należy wykonywać powoli i ostrożnie;

Rys. 4.18 - Obracanie silnika do pozycji poziomej

5. Wyjąć pierwszą parę śrub oczkowych, jak na rys. 4.19.

Rys. 4.19 - Wynik końcowy: silnik umieszczony w pozycji poziomej.

17

5. MAGAZYNOWANIE

Jeśli silnik nie jest od razu instalowany, należy go zmagazynować w suchym i czystym pomieszczeniu

o wilgotności względnej poniżej 60%, temperaturze otoczenia między 5 i 40ºC, w miejscu nienarażonym

na gwałtowne zmiany temperatur oraz wolnym od kurzu, wibracji, gazów i substancji żrących. Silniki —

z wyjątkiem przewidzianych do pracy w pozycji pionowej — należy magazynować poziomo i nie wolno na

nich niczego stawiać. Nie wolno czyścić wału ze smaru ochronnego. Chroni on wał przed rdzą.

Jeśli silnik został wyposażony w grzejnik przeciwkondensacyjny, należy go włączyć na czas magazynowania lub

wyłączenia silnika z eksploatacji. Zapobiega on kondensacji wody w silniku oraz utrzymuje poziom rezystancji

izolacji uzwojenia na odpowiednim poziomie. Silnik należy przechowywać w takim położeniu, aby móc łatwo

odprowadzić skondensowaną wodę. Jeśli po stronie wału znajdują się koła pasowe lub sprzęgła, należy je zdjąć

(więcej informacji: patrz poz. 6).

Przy włączonym silniku grzejniki przeciwkondensacyjne nie mogą znajdować się pod napięciem.

5.1. ODSŁONIĘTE POWIERZCHNIE SKRAWANE

Wszystkie odsłonięte powierzchnie skrawane (np. końcówka wału i kołnierz) są fabrycznie zabezpieczone

czasowym inhibitorem korozji. Po jego zdjęciu lub uszkodzeniu albo maksymalnie co 6 miesięcy należy go

nakładać ponownie.

5.2. MAGAZYNOWANIE

Wysokość stertowania magazynowanych silników w opakowaniach nie może przekraczać 5 m. Należy zawsze

pamiętać o kryteriach przedstawionych w tab. 5.1:

Tab. 5.1 - Maksymalna zalecana wysokość stertowania

Typ opakowania

Rozmiary obudowy

Maksymalna ilość stertowania

IEC 63 do 132

Wskazane na górnej stronie

Opakowanie kartonowe

NEMA 143 do 215

opakowania kartonowego

IEC 63 do 315

06

NEMA 48 do 504/5

IEC 355

Skrzynka drewniana

03

NEMA 586/7 i 588/9

W40 / W50 / W60 / HGF IEC od 315 do 630

Wskazane na opakowaniu

W40 / W50 / HGF NEMA od 5000 do 9600

Uwagi:

1) Nie wolno układać większych opakowań na mniejszych;

2) Opakowania należy prawidłowo ustawić (patrz rys. 5.1 i rys. 5.2);

X

Rys. 5.1 - Prawidłowe stertowanie

Rys. 5.2 - Nieprawidłowe stertowanie

18

3) Spody skrzynek muszą zawsze leżeć na odpowiednich drewnianych listwach (patrz rys. 5.3), a nie na elementach stalowych lub bez

żadnego podparcia (rys. 5.4);

X X

Rys. 5.3 - Prawidłowe stertowanie

Rys. 5.4 - Nieprawidłowe stertowanie

4) Układając mniejsze skrzynki na większych, należy pamiętać o odpowiednich drewnianych wspornikach, które pozwolą na podtrzymanie

całego ciężaru (patrz rys. 5.5). Sytuacja ta zachodzi przeważnie przy opakowaniach silników w obudowach większych niż IEC 225S/M

(NEMA 364/5T).

Rys. 5.5 - Używanie dodatkowych listew podczas stertowania

5.3 ŁOŻYSKA

5.3.1 Łożyska smarowane smarem stałym

Zalecane jest, aby przynajmniej raz na miesiąc obrócić wał silnika (ręcznie, o przynajmniej pięć obrotów,

zatrzymując go w innej pozycji niż pierwotna). Jeśli silnik jest wyposażony w urządzenie do blokowania wału,

należy je wcześniej zdjąć, a po obróceniu wału założyć ponownie. Silniki przeznaczone do pracy w pionie mogą

być przechowywane w pozycji pionowej lub poziomej. Przed przekazaniem do eksploatacji silników z

otwartymi łożyskami, które były magazynowane przez ponad sześć miesięcy, należy ponownie nasmarować

łożyska zgodnie z pkt 8.2.

Jeśli silnik jest magazynowany przez ponad dwa lata, należy wymienić lub zdjąć łożyska, umyć je, sprawdzić

i nasmarować ponownie zgodnie z pkt 8.2.

5.3.2 Łożyska smarowane olejem

Silnik może być magazynowany wyłącznie w oryginalnej pozycji roboczej i z łożyskami nasmarowanymi olejem.

Należy sprawdzić, czy poziom oleju jest prawidłowy. Powinien on się znajdować na środku wziernika.

Podczas magazynowania silnika należy raz na miesiąc zdjąć blokadę wału i obrócić wał ręcznie o przynajmniej

pięć obrotów. Pozwoli to osiągnąć jednolite rozmieszczenie oleju w łożysku i zachować łożysko w dobrym

stanie. Przed każdym przemieszczeniem silnika należy ponownie założyć blokadę wału.

Jeśli silnik jest magazynowany przez czas równy okresowi zmiany oleju lub dłużej, należy przed rozpoczęciem

pracy zmienić olej zgodnie z poz. 8.2. Jeśli silnik jest magazynowany przez ponad dwa lata, należy wymienić

lub zdjąć łożyska, umyć je zgodnie z instrukcjami producenta, sprawdzić i nasmarować ponownie zgodnie z pkt

8.2. Z silników smarowanych olejem przeznaczonych do pracy w pozycji pionowej olej jest usuwany. W

przeciwnym razie mogłoby dojść do jego wycieków podczas transportu. Należy nasmarować łożyska silnika po

jego otrzymaniu.

19

5.3.3 Łożyska smarowane mgłą olejową

Silniki należy magazynować poziomo. Łożyska należy smarować olejem mineralnym ISO VG 68 w ilości

wskazanej w tab. 5.2 (dotyczy to także łożysk o równoważnych rozmiarach). Po wprowadzeniu oleju należy

ręcznie obrócić wał o przynajmniej pięć obrotów.

Podczas magazynowania silnika należy raz na tydzień zdjąć blokadę wału (jeśli występuje) i obrócić wał ręcznie

o przynajmniej pięć obrotów, zatrzymując go w innej pozycji niż pierwotna. Przed każdym przemieszczeniem

silnika należy ponownie założyć blokadę wału. Jeśli silnik jest magazynowany przez ponad dwa lata, należy

wymienić lub zdjąć łożyska, umyć je zgodnie z instrukcjami producenta, sprawdzić i nasmarować ponownie

zgodnie z pkt 8.2.

Tab. 5.2 - Ilość oleju na łożysko

Rozmiar łożyska

Ilość oleju (ml)

Rozmiar łożyska

Ilość oleju (ml)

6201

15

6309

65

6202

15

6311

90

6203

15

6312

105

6204

25

6314

150

6205

25

6315

200

6206

35

6316

250

6207

35

6317

300

6208

40

6319

350

6209

40

6320

400

6211

45

6322

550

6212

50

6324

600

6307

45

6326

650

6308

55

6328

700

Przed pracą z silnikiem należy pamiętać o odprowadzeniu oleju. Jeśli po montażu silnika system

rozprowadzania mgły olejowej nie zostanie uruchomiony, należy napełnić łożyska olejem. Pozwoli to zapobiec

powstawaniu korozji. Podczas magazynowania silnika należy obrócić wał ręcznie o przynajmniej pięć obrotów,

zatrzymując go w innej pozycji niż pierwotna. Przed uruchomieniem silnika należy odprowadzić z łożyska olej

zabezpieczający i włączyć system rozprowadzania mgły olejowej.

5.3.4 Łożysko tulejowe

Silnik może być magazynowany wyłącznie w oryginalnej pozycji roboczej i z łożyskami nasmarowanymi olejem.

Należy sprawdzić, czy poziom oleju jest prawidłowy. Powinien on się znajdować na środku wziernika. Podczas

magazynowania silnika należy raz na miesiąc zdjąć blokadę wału i obrócić wał ręcznie o przynajmniej pięć

obrotów z prędkością 30 obr./min. Pozwoli to osiągnąć jednolite rozmieszczenie oleju w łożysku i zachować

łożysko w dobrym stanie. Przed każdym przemieszczeniem silnika należy ponownie założyć blokadę wału.

Jeśli silnik jest magazynowany przez czas równy okresowi zmiany oleju lub dłużej, należy przed rozpoczęciem

pracy zmienić olej zgodnie z poz. 8.2.

Jeśli silnik ma być przechowywany dłużej niż okres zmiany oleju lub nie można ręcznie obrócić wału silnika,

należy odprowadzić olej i zastosować środki zabezpieczające przed korozją oraz wilgocią.

5.4. REZYSTANCJA IZOLACJI

Zalecamy regularne mierzenie rezystancji izolacji uzwojenia i ocenę parametrów elektrycznych. Spadek rezystancji

oznacza konieczność sprawdzenia warunków magazynowania silników i ich ewentualnego skorygowania.

5.4.1. Pomiar rezystancji izolacji

Zalecamy regularne mierzenie rezystancji izolacji uzwojenia i ocenę parametrów elektrycznych. Spadek rezystancji

oznacza konieczność sprawdzenia warunków magazynowania silników i ich ewentualnego skorygowania.

Rezystancja izolacji musi być mierzona w bezpiecznych warunkach.

20

Rezystancja izolacji musi być mierzona megaomomierzem. Silnik musi być wyłączony i odłączony od zasilania.

Aby uniknąć porażenia prądem, przed pomiarem i po pomiarze należy uziemić zaciski. Przed

pomiarem należy rozładować kondensatory (jeśli występują), uziemiając je.

Zalecamy oddzielne izolowanie i sprawdzenie każdej fazy. Pozwoli to na porównanie rezystancji izolacji między

poszczególnymi fazami. Podczas sprawdzania jednej fazy, pozostałe należy uziemić.

Jednoczesne sprawdzenie wszystkich faz pozwala ocenić rezystancję izolacji względem ziemi, lecz nie pozwala

na jej ocenę między fazami.

Istotny wpływ na wartość pomiaru rezystancji izolacji mają kable zasilające, przełączniki, kondensatory i inne

urządzenia zewnętrzne podłączone do silnika. Z tego powodu przed rozpoczęciem pomiarów należy odłączyć

i uziemić wszystkie zewnętrzne urządzenia.

Rezystancję izolacji należy zmierzyć minutę po przyłożeniu napięcia do uzwojenia. Tab. 5.3 zawiera informacje

o wartości napięcia, które należy zastosować.

Tab. 5.3 - Napięcie do mierzenia rezystancji izolacji

Napięcie znamionowe uzwojenia (V)

Napięcie testowe do mierzenia rezystancji izolacji (V)

< 1000

500

1000-2500

500-1000

2501-5000

1000-2500

5001-12 000

2500-5000

> 12 000

5000-10 000

Odczyt rezystancji izolacji należy skorygować do 40 °C, zgodnie z tab. 5.4.

Tab. 5.4 - Współczynnik korekty rezystancji izolacji do 40 °C

Temperatura pomiaru

Współczynnik korekty

Temperatura pomiaru

Współczynnik korekty

rezystancji izolacji (°C)

rezystancji izolacji do 40°C

rezystancji izolacji (°C)

rezystancji izolacji do 40°C

10

0,125

30

0,500

11

0,134

31

0,536

12

0,144

32

0,574

13

0,154

33

0,616

14

0,165

34

0,660

15

0,177

35

0,707

16

0,189

36

0,758

17

0,203

37

0,812

18

0,218

38

0,871

19

0,233

39

0,933

20

0,250

40

1,000

21

0,268

41

1,072

22

0,287

42

1,149

23

0,308

43

1,231

24

0,330

44

1,320

25

0,354

45

1,414

26

0,379

46

1,516

27

0,406

47

1,625

28

0,435

48

1,741

29

0,467

49

1,866

30

0,500

50

2,000

21

Rezystancję silnika należy ocenić, porównując wartość zmierzoną z wartościami podanymi w tab.

5.5 (skorygowanymi do 40°C):

Tab. 5.5 - Ocena systemu izolacji

Wartość ograniczenia napięcia

Wartość ograniczenia napięcia

Sytuacja

znamionowego do 1,1 kV (MΩ)

znamionowego powyżej 1,1 kV (MΩ)

Niebezpieczeństwo. Eksploatacja silnika

Do 5

Do 100

nie jest dozwolona.

Od 5 do 100

Od 100 do 500

Prawidłowa

Od 100 do 500

Więcej niż 500

Dobra

Więcej niż 500

Więcej niż 1000

Doskonała

Wartości wskazane w tej tabeli można traktować wyłącznie referencyjnie. Zalecamy zapisywanie wszystkich

zmierzonych wartości. Pozwoli to na szybkie porównanie i przejrzenie rezystancji izolacji silnika.

Jeśli rezystancja jest niska, w uzwojeniu stojana może pojawić się wilgoć. W takiej sytuacji należy przekazać

silnik do autoryzowanego punktu serwisowego WEG w celu jego oceny i naprawy. Usługa ta nie podlega

gwarancji. Aby poprawić rezystancję izolacji, wykonując suszenie, patrz poz. 8.4.

6. MONTAŻ

Rezystancja izolacji musi być mierzona w bezpiecznych warunkach.

Przed rozpoczęciem montażu należy zapoznać się z poniższymi elementami:

1. Rezystancja izolacji: musi być w dozwolonym zakresie. Patrz poz. 5.4.

2. Łożyska:

Jeśli silnik zostanie zainstalowany, ale nie będzie od razu uruchamiany, wykonać czynności zgodnie z poz. 5.3.

3. Warunki eksploatacyjne kondensatorów rozruchowych: Jeśli silnik jednofazowy jest przechowywany przez

dłużej niż dwa lata, przed jego uruchomieniem zalecamy wymianę kondensatorów rozruchowych, gdyż po

takim czasie ich parametry ulegają obniżeniu.

4. Skrzynka zaciskowa:

a. wnętrze skrzynki zaciskowej musi być suche i czyste;

b. styki muszą być poprawnie podłączone i bez korozji. Patrz 6.9 i 6.10;

c. Aby zapewnić klasę ochrony wskazaną na tabliczce znamionowej silnika, należy prawidłowo uszczelnić

wpusty kabli i odpowiednio zamontować skrzynkę zaciskową.

5. Chłodzenie: Żebra chłodzące oraz wloty i wyloty powietrza muszą być czyste i niezablokowane niczym.

Odległość między otworami wlotu powietrza i ścianą nie powinna być mniejsza niż ¼ (jedna czwarta)

średnicy wlotu. Należy pamiętać o zapewnieniu wystarczającej ilości miejsca, która pozwoli na wygodne

czyszczenie maszyny. Patrz poz. 7.

6. Sprzęgło: Przed samym montażem silnika należy zdjąć blokadę wału (jeśli jest założona) i usunąć smar

chroniący przed korozją z końcówki wału i z kołnierza. Patrz poz. 6.4.

7. Otwór spustowy: Silnik należy ustawić tak, aby utwór spustowy znajdował się w najniższej pozycji. Jeśli na

otworze jest umieszczona strzałka, należy go ustawić tak, aby skierować strzałkę do dołu.

Silniki wyposażone w otwory spustowe z gumową zatyczką są wysyłane z fabryki z zamkniętym otworem.

Należy go okresowo otwierać, aby odprowadzić skondensowaną wodę. W miejscach z intensywną

kondensacją wody oraz silnikach z klasą ochrony IP55 zatyczki otworów spustowych mogą być montowane

w pozycji otwartej (patrz rys. 6.1).

W silnikach o klasie ochrony IP56, IP65 lub IP66 otwory spustowe muszą być zamknięte (patrz rys. 6.1)

przez cały czas poza okresami konserwacji silnika.

System spustowy silników ze smarowaniem mgłą olejową musi być podłączony do odpowiedniego systemu

zbierania (patrz rys. 6.12).

Pozycja zamknięta

Pozycja otwarta

Rys. 6.1 - Szczegółowy obraz gumowej zatyczki otworu spustowego zamontowanej w pozycji zamkniętej i otwartej.

23

8. Zalecenia dodatkowe:

a. Należy sprawdzić kierunek obrotu silnika, zaczynając od nieobciążonego silnika, a następnie sprzęgając

go z obciążeniem;

b. Silniki montowane pionowo z wałem skierowanym do dołu muszą być wyposażone w osłonę przed

skroplinami. Pozwoli to je ochronić przed skapywaniem płynów i uderzeniami innych obiektów;

c. Silniki montowane pionowo z wałem skierowanym do góry powinny być wyposażone w pierścień

zabezpieczający przed dostaniem się wody do środka.

d. Elementy mocujące zamontowane w gwintowanych otworach w obudowie silnika (np. kołnierz) muszą

być odpowiednio uszczelnione.

Przed uruchomieniem silnika należy zdemontować lub unieruchomić klin wału.

Zmiany w konstrukcji (charakterystyce) silnika, takie jak montaż większych smarownic lub modyfikacja

układu smarowania, montaż akcesoriów w miejscach innych niż przewidziane itp. mogą być wykonywane

wyłączenie po uzyskaniu uprzedniej pisemnej zgody WEG.

6.1. PODŁOŻE

Podłoże to naturalny lub sztuczny element strukturalny zapewniający odporność na naprężenia i siły wywierane

przez zainstalowane urządzenie i pozwalający na jego bezpieczną i stabilną pracę. Projektując podłoże, należy

zwrócić uwagę na sąsiednie urządzenia i na to, czy nie będą przeszkadzać w pracy oraz czy nie będą od nich

przenoszone wibracje.

Podłoże musi być płaskie oraz mieć następujące cechy:

a) Cechy urządzenia instalowanego na podłożu, napędzane obciążenia, zastosowanie urządzenia, maksymalne

dozwolone zniekształcenia oraz intensywność wibracji (na przykład silniki o zredukowanym poziomie wibracji,

płaskość nóżek, współśrodkowość kołnierza, obciążenia osiowe i promieniowe itd. niższe od wartości dla

standardowych silników).

b) Sąsiednie budynki, ich stan, oszacowane maksymalne obciążenie, rodzaj podłoża, sposób montażu i wibracje

przenoszone przez te konstrukcje.

Jeżeli silnik jest wyposażony w śruby do wyrównywania/korygowania ustawienia, należy o nich pamiętać,

projektując podłoże.

W wymiarowaniu podłoża należy zwrócić uwagę na wszystkie naprężenia, które są generowane

podczas pracy napędzanego obciążenia.

To użytkownik jest odpowiedzialny za prawidłowe zaprojektowanie i przygotowanie podłoża.

Naprężenia podłoża można obliczyć z następujących równań (patrz rys. 6.2):

F1 = 0,5 * g * m - (4 * Tb / A)

F2 = 0,5 * g * m + (4 * Tb / A)

Gdzie:

F1 and F2 = naprężenia boczne (N);

g = przyspieszenie ziemskie (9,8 m/s2);

m = masa silnika (kg);

Tb = moment krytyczny (Nm);

A = odległość między liniami środkowymi otworów montażowych w stopie lub podstawie urządzenia

(widok z końca) (m).

24

Możliwe rodzaje podłoży silnika to:

g Podłoża betonowe: Używane najczęściej przy dużych silnikach (patrz rys. 6.2);

g Podłoża metalowe: Używane najczęściej przy mniejszych silnikach (patrz rys. 6.3).

F1

F1

A

F2

F2

Rysunek 6.2 - Silnik zamontowany na podłożu betonowym

Rysunek 6.3 - Silnik zamontowany na podłożu metalowym

A

Podłoża metalowe lub betonowe mogą być wyposażone w mechanizmy przesuwania. Jest tak przeważnie

w sytuacjach, w których moc jest przekazywana pasami i kołami pasowymi. Takie układy napędowe są

prostsze w montażu i demontażu oraz umożliwiają regulację naprężenia pasa. Inną cechą podłoża takiego typu

jest położenie śrub blokujących podłoże. Należy je ustawić względem siebie po przekątnej. Szyna przy kole

pasowym napędu jest umieszczona tak, aby śruba pozycjonująca znajdowała się między silnikiem i napędzanym

urządzeniem. Drugą szynę należy wyrównać do śruby po drugiej stronie (po przekątnej; patrz rys. 6.4).

Aby ułatwić montaż, podłoża mogą mieć następujące cechy:

g Występy lub zagłębienia;

g Śruby fundamentowe z luźnymi blachami;

g Śruby zalane betonem;

g Śruby poziomowania;

g Śruby pozycjonowania;

g Bloki ze stali i żeliwa oraz płyty z płaską powierzchnią.

Rysunek 6.4 - Silnik zamontowany na podłożu przesuwanym

Po zakończeniu montażu wszystkie odsłonięte powierzchnie skrawane należy pokryć odpowiednim inhibitorem

korozji.

25

6.2. MONTAŻ SILNIKA

Silniki bez nóżek dostarczone z urządzeniami transportowymi (zgodnie z rys. 6.5) przed montażem

silnika należy odłączyć od urządzeń transportowych.

Rysunek 6.5 - Szczegóły urządzeń transportowych dla silników bez nóżek

6.2.1. Silniki montowane na nóżkach

Z rysunkami wymiarów otworów montażowych silników NEMA lub IEC można zapoznać się w odpowiednim

katalogu technicznym.

Silnik musi być poprawnie ustawiony i wypoziomowany względem napędzanej maszyny. Nieprawidłowe ustawienie

i wypoziomowanie może spowodować uszkodzenie łożyska, wygenerowanie nadmiernych wibracji, a nawet

odkształcenie/pęknięcie wału.

Więcej informacji znajduje się w punktach 6.3 i 6.6. Głębokość wkręcenia śruby mocującej powinna być przynajmniej

1,5 raza większa od jej średnicy. Przy bardziej wymagających zastosowaniach należy ją odpowiednio zwiększyć.

Rysunek 6.6 pokazuje system montażu silnika z nóżkami, wskazując minimalną wymaganą głębokość wkręcenia

śruby.

L = 1,5 x D

D

Rys. 6.6 - System montażu silnika z nóżkami

6.2.2. Silniki montowane kołnierzowo

Z rysunkami wymiarów montażu kołnierzowego dla kołnierzy NEMA lub IEC można zapoznać się w odpowiednim

katalogu technicznym.

Sprzęgło między napędzanym urządzeniem i kołnierzem silnika należy prawidłowo zwymiarować tak, aby zapewnić

jego wymaganą współśrodkowość.

W zależności od rodzaju kołnierza montaż można wykonać z silnika do kołnierza napędzanego urządzenia (w koł-

nierzach typu FF (IEC) lub D (NEMA) lub z kołnierza napędzanego urządzenia do silnika (kołnierz C; DIN lub NEMA).

Wykonując montaż z kołnierza napędzanego urządzenia do silnika, należy wziąć pod uwagę długość śruby,

grubość kołnierza oraz głębokość gwintu w kołnierzu.

Jeśli w kołnierzu są otwory gwintowane, długość śrub montażowych nie może być większa od długości

tych otworów. Pozwoli to uniknąć uszkodzenia głowicy uzwojenia.

26

Przy montażu kołnierzowym głębokość wkręcenia śruby montażowej powinna być przynajmniej 1,5 raza

większa od średnicy śruby. W wymagających zastosowaniach konieczne może być zwiększenie tej wartości.

Przy bardziej wymagających zastosowaniach lub dużych silnikach montowanych kołnierzowo konieczne może

być rozbudowanie montażu kołnierzowego o montaż nóżki lub podkładki (rys. 6.7). Silnik nie może nigdy

opierać się o żebra chłodzące.

Rys. 6.7 - Montaż kołnierzowy silnika ze wsparciem podstawy obudowy

Uwaga:

Gdy istnieje prawdopodobieństwo zetknięcia się płynu (np. oleju) z uszczelką wału, należy skontaktować się z lokalnym przedstawicielem firmy WEG.

6.2.3. Silniki montowane na nadlewie

Przeważnie taka metoda montażu jest używana w wentylatorach osiowych. Silnik jest mocowany z użyciem

przygotowanych w obudowie otworów gwintowanych. Wymiary tych otworów gwintowanych można sprawdzić

w odpowiednim katalogu. Wybierając pręty montażowe lub śruby, należy zwrócić uwagę na rozmiary wentylatora,

podstawę w miejscu montażu oraz głębokość otworu w obudowie silnika.

Pręty montażowe i obudowa wentylatora muszą być wystarczająco sztywne, aby blokować przekazywanie

nadmiernych wibracji do urządzenia (silnika i wentylatora). Sposób montażu z użyciem nadlewu został

przedstawiony na rys. 6.8.

Rys. 6.8 - Montaż silnika wewnątrz kanału chłodzenia

6.3. WYWAŻENIE

Urządzenia o niewyważonej masie generują wibracje, które mogą spowodować uszkodzenie silnika. Silniki

WEG są wyważone dynamicznie za pomocą „półklina” i bez obciążenia (sprzężenia). Oczekiwany specjalny

poziom dokładności wyważenia należy podać w zamówieniu zakupu.

Elementy transmisyjne, takie jak koła pasowe, sprzęgła itd., przed zamontowaniem na wale silnika

muszą być wyważone za pomocą „półklina”.

Klasa dokładności wyważenia w każdej linii produktów spełnia określone standardy.

W raporcie poinstalacyjnym musi zostać zapisane maksymalne odchylenie wyważenia.

6.4. SPRZĘGŁA

Sprzęgła służą do przenoszenia momentu obrotowego z wału silnika na wał napędu maszyny. Podczas

montażu sprzęgieł należy zwrócić uwagę na następujące aspekty:

g Aby uniknąć uszkodzenia silnika i łożysk, do montażu i demontażu sprzęgieł należy użyć odpowiednich

narzędzi;

g Gdy jest to możliwe, należy użyć sprzęgieł sprężystych. Pozwalają one na absorpcję ewentualnych

niedopasowań powstających podczas pracy urządzenia;

g Nie jest dozwolone przekraczanie maksymalnych obciążeń i limitów prędkości podanych w katalogach

producenta sprzęgła i silnika;

g Silnik należy wypoziomować i wyrównać zgodnie z punktami odpowiednio 6.5 i 6.6.

27

Gdy silnik nie jest sprzężony, klin wału musi być usunięty lub solidnie unieruchomiony. Pozwoli to

uniknąć wypadków.

6.4.1. Sprzęgło bezpośrednie

Sprzęgła bezpośrednie służą do bezpośredniego przenoszenia momentu obrotowego z wału silnika na wał

napędu maszyny bez dodatkowych elementów przenoszących. Rozwiązania takiego należy używać zawsze,

gdy jest to możliwe. Pozwala to obniżyć koszty oraz zmniejszyć ilość miejsca potrzebnego do instalacji

i prawdopodobieństwo wypadków.

W sprzęgłach bezpośrednich nie wolno używać łożysk wałeczkowych, chyba że może wystąpić

wystarczające obciążenie promieniowe.

6.4.2. Sprzęgło przekładni

Sprzęgło przekładni jest przeważnie potrzebne, gdy konieczne jest ograniczenie prędkości.

Należy upewnić się, że wały są precyzyjnie ustawione oraz są idealnie równoległe (przy przekładni zębatej

czołowej) i pod prawidłowym kątem (przy przekładni zębatej stożkowej lub walcowej skośnej).

6.4.3. Sprzęgło koła pasowego i pasa

Koła pasowe i pasy są stosowane, gdy konieczne jest zwiększenie lub ograniczenie prędkości między wałem

silnika i napędzanym obciążeniem.

Nadmierne naprężenie pasa może uszkodzić łożyska i spowodować nieoczekiwane wypadki, takie

jak pęknięcie wału silnika.

6.4.4. Sprzęgło silników z łożyskiem tulejowym

Silniki zaprojektowane z łożyskami tulejowymi muszą być bezpośrednio sprzężone z napędzaną

maszyną lub z przekładnią. Nie można przy nich używać kół pasowych ani pasów.

Silniki z łożyskami tulejowymi mają na końcu wału oznaczenie z trzema symbolami. Środkowy symbol oznacza

środek magnetyczny, a dwa boczne — dozwolone ograniczenie ruchu osiowego wirnika (patrz rys. 6.9).

Silnik musi być sprzężony tak, aby podczas pracy strzałka na obudowie znajdowała się nad środkowym symbolem

oznaczającym środek magnetyczny wirnika. Podczas rozruchu lub pracy, gdy napędzane urządzenie wywiera

obciążenie osiowe na wał silnika, wirnik może poruszać się swobodnie między dwoma zewnętrznymi symbolami.

Jednak w żadnym przypadku silnik nie powinien pracować w trybie ciągłym z siłami osiowymi na łożysku.

Luz osiowy

Rys. 6.9 - Luz osiowy silnika zaprojektowanego z łożyskiem tulejowym

Oceniając sprzężenie, należy uwzględnić maksymalny luz osiowy łożyska (patrz tab. 6.1).

Na maksymalny luz łożyska mają wpływ luz osiowy napędzanej maszyny oraz sprzęgło.

28

Tab. 6.1 - Luz stosowany w łożyskach tulejowych

Rozmiar łożyska

Łączny luz osiowy (mm)

9*

3 + 3 = 6

11*

4 + 4 = 8

14*

5 + 5 = 10

18

7,5 + 7,5 = 15

* W silnikach realizujących normę API 541 łączny luz osiowy wynosi 12,7 mm

Łożyska tulejowe używane przez firmę WEG nie są przystosowane do ciągłego obciążenia osiowego.

W żadnej sytuacji silnik nie może być eksploatowany w trybie ciągłym przy wartościach granicznych luzu

osiowego.

6.5. POZIOMOWANIE

Silnik musi być prawidłowo wypoziomowany tak, aby usunąć odchylenia od płaskości wynikającego z

procesów produkcyjnych i zmiany ustawienia struktury materiałowej. Wyrównanie można wykonać, używając

przymocowanej do nóżki lub kołnierza silnika śruby poziomowania lub cienkich podkładek wyrównujących. Po

zakończeniu poziomowania wysokość między podstawą montażową silnika i silnikiem nie może przekraczać

0,1 mm.

Jeśli do wypoziomowania wysokości końcówki wału w silniku i w napędzanym urządzeniu służy płyta

metalowa, należy ją wypoziomować wyłącznie względem podstawy betonowej.

W raporcie poinstalacyjnym musi zostać zapisane maksymalne odchylenie wypoziomowania.

6.6. WYRÓWNANIE

Jednym z najważniejszych elementów pozwalających wydłużyć czas eksploatacji silnika jest jego poprawne

wyrównanie względem napędzanego urządzenia. Niepoprawne wyrównanie sprzęgła może prowadzić do

powstawania wysokich obciążeń i wibracji skracających okres eksploatacji łożyska i mogących prowadzić do

pęknięć wału. Na rys. 6.10 zostało przedstawione niedokładne wyrównanie silnika i napędzanego urządzenia.

Wał silnika

Wał napędzanego urządzenia

Maks.

niewspółosiowość

Przesunięcie

urządzenia

Przesunięcie

napędzanego

silnika (mm)

(mm)

Rys. 6.10 - Typowy brak wyrównania

Procedury wyrównania muszą być wykonywane za pomocą odpowiednich narzędzi i urządzeń, takich jak czujniki

zegarowe, przyrządy laserowe itd. Wał silnika musi być wyrównany osiowo i promieniowo z wałem napędzanego

urządzenia.

Przy wyrównywaniu realizowanym za pomocą czujników zegarowych maksymalny dopuszczalny mimośród

przy pełnym obrocie wału nie może przekraczać 0,03 mm (patrz rys. 6.11). Między sprzęgłami należy zostawić

odpowiednią ilość miejsca, aby uwzględnić rozszerzalność cieplną wałów (zgodnie z informacjami producenta

sprzęgła).

Czujnik zegarowy

Wartość odniesienia

Linia

ODSTĘP

Wyrównanie równoległe

Wyrównanie kątowe

Rys. 6.11 - Wyrównanie za pomocą czujnika zegarowego.

29

Jeśli wyrównywanie jest wykonywane urządzeniem laserowym, należy zapoznać się z instrukcjami i zaleceniami

przedstawionymi przez producenta danego urządzenia.

Wyrównanie należy wykonać w temperaturze otoczenia, przy urządzeniu w temperaturze roboczej.

Wyrównanie sprzęgła musi być okresowo sprawdzane.

Sprzęgła koła pasowego i pasa muszą być wyrównane ze sobą tak, aby środek koła napędzającego znajdował

się w tej samej płaszczyźnie, co środek koła napędzanego, a wał silnika był idealnie równoległy względem wału

napędzanego urządzenia.

Po zakończeniu wyrównywania należy sprawdzić, czy urządzenie mocujące nie zmieniło wyrównania

i wypoziomowania silnika i urządzenia, co mogłoby doprowadzić do ich uszkodzenia.

Zaleca się zapisać w raporcie poinstalacyjnym maksymalne odchylenie wyrównania.

6.7. PODŁĄCZANIE SILNIKÓW SMAROWANYCH OLEJEM LUB MGŁĄ OLEJOWĄ

Gdy silnik smarowany olejem lub mgłą olejową zostanie zamontowany, należy podłączyć istniejące przewody

smarowania (wlot i wylot oleju oraz spust silnika) zgodnie z rys. 6.12. Układ smarowania musi zapewnić ciągły

przepływ oleju przez łożyska w sposób określony przez producenta zainstalowanego układu smarowania.

Wlot

Spust

Wylot

Rys. 6.12 - Podłączanie wlotu i spustu oleju w silnikach smarowanych olejem lub mgłą olejową

6.8. PODŁĄCZANIE SYSTEMU WODY CHŁODZĄCEJ

W przypadku silników chłodzonych wodą należy podłączyć wloty i wyloty wody. W przeciwnym razie silnik nie

będzie prawidłowo chłodzony. Zgodnie z punktem 7.2 w systemie chłodzenia silnika należy zapewnić odpowiednie

natężenie przepływu wody oraz jej odpowiednią temperaturę.

6.9. PODŁĄCZANIE ELEKTRYCZNE

Wybierając odpowiednie przewody zasilania oraz urządzenia przełączające i ochronne, należy wziąć pod uwagę

znamionowy prąd silnika, współczynnik przeciążalności, prąd rozruchu, warunki środowiskowe i montażowe,

maksymalny spadek napięcia itd.

Wszystkie silniki muszą być instalowane w systemach z ochroną przed przepięciami. Silniki trójfazowe muszą

być wyposażone w system ochrony przed awarią fazy.

Przed podłączeniem silnika należy sprawdzić, czy napięcie zasilania i częstotliwość są zgodne

z danymi na tabliczce znamionowej silnika. Całość okablowania musi być wykonana zgodnie ze

schematem połączeń na tabliczce znamionowej silnika. Wartości odniesienia zostały przedstawione

na schematach połączenia w tabeli 6.2.

Aby zapobiec wypadkom, należy sprawdzić, czy silnik został prawidłowo uziemiony zgodnie z obowiązującymi

normami.

30

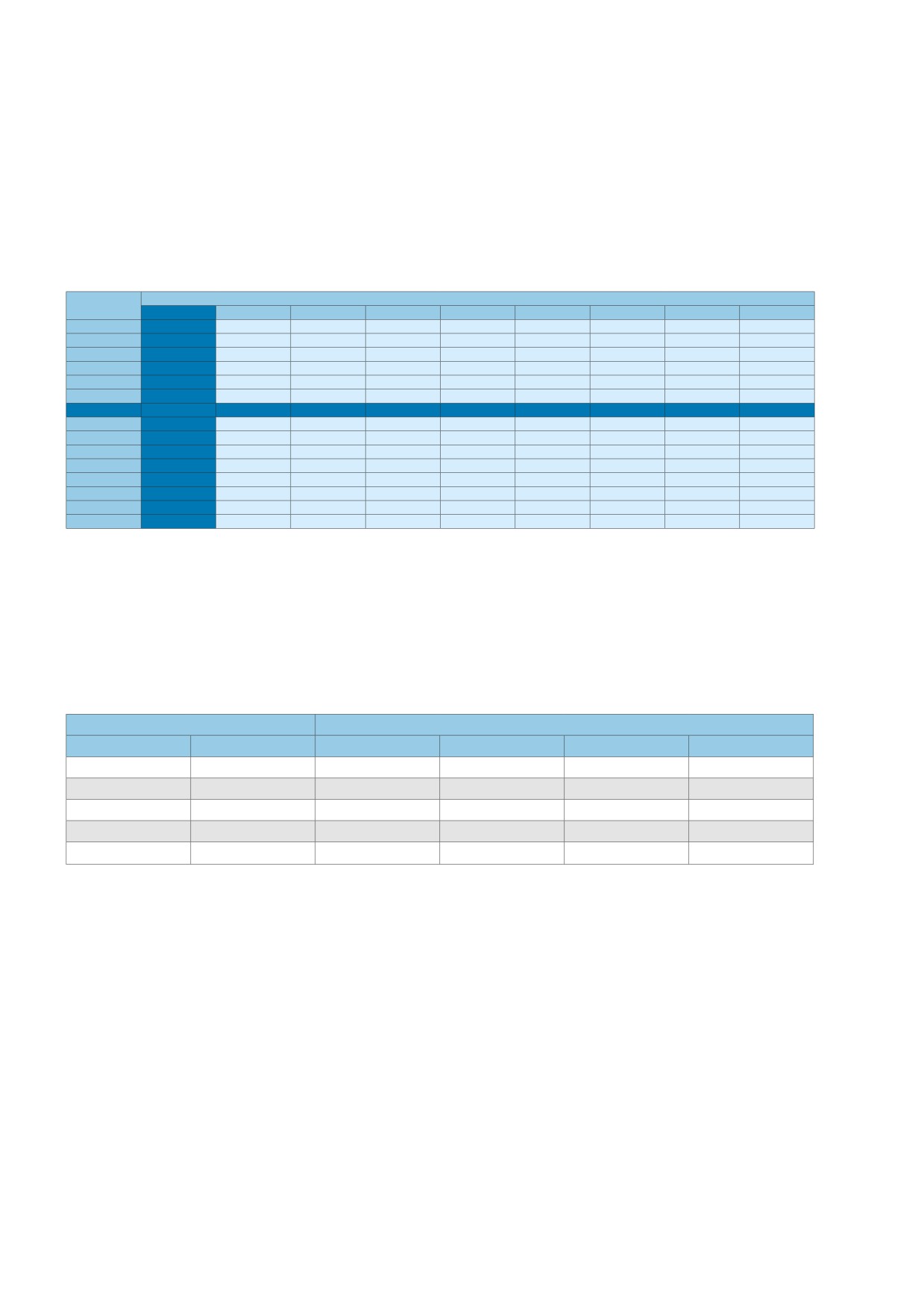

Tab. 6.2 - Schemat typowego połączenia w silnikach trójfazowych

Liczba

Konfiguracja

Typ połączenia

Schemat połączenia

przewodów

1

2

3

3

-

L1

L2

L3

6

4

5

6

4

5

6

Δ - Y

1

2

3

1

2

3

L1

L2

L3

L1

L2

L3

4

5

6

4

5

6

7

8

9

7

8

9

YY - Y

1

2

3

1

2

3

L1

L2

L3

L1

L2

L3

9

4

5

6

4

5

6

7

8

9

7

8

9

Jedna prędkość

ΔΔ - Δ

1

2

3

1

2

3

L1

L2

L3

L1

L2

L3

11 12

10

11

12 10

11

12

10

11

12 10

5

6

4

5

6

4

5

6

4

5

6

4

8

9

7

8

9

7

8

9

7

8

9

7

ΔΔ - YY - Δ - Y

2

3

1

2

3

1

2

3

1

2

3

1

L2 L3 L1

L2 L3 L1

L2 L3

L1

L2 L3 L1

12

UZWOJENIE CZĘŚCIOWE

GWIAZDA-TRÓJKĄT

Δ - PWS

URUCHAMIANIE

PRACA

URUCHAMIANIE

PRACA

Uruchamianie

12 10

11

12

10

11

12

10 11

12

10

11

7

8

9

7

8

9

6

4

5

6

4

5

z częściowego

6

4

5

6

4

5

7

8

9

7

8

9

uzwojenia

1

2

3

1

2

3

1

2

3

1

2

3

L1

L2 L3

L1

L2

L3

L1

L2 L3

L1 L2 L3

4

5

6

4

5

6

YY - Y

1

2

3

1

2

3

Zmienny moment

L1

L2

L3

L1

L2

L3

NISKA PRĘDKOŚĆ

WYSOKA PRĘDKOŚĆ

4

5

6

4

5

6

Δ - YY

1

2

3

1

2

3

6

Stały moment

L1

L2

L3

L1

L2

L3

Podwójna

NISKA PRĘDKOŚĆ

WYSOKA PRĘDKOŚĆ

prędkość

4

5

6

4

5

6

Dahlander

YY - Δ

1

2

3

1

2

3

Stałe wyjście

L1

L2

L3

L1

L2

L3

NISKA PRĘDKOŚĆ

WYSOKA PRĘDKOŚĆ

7

8

9

7

8

9

7

8

9

1

2

3

1

2

3

1

2

3

4

5

6

4

5

6

4

5

6

9

Δ - Y - YY

L1 L2 L3

L1 L2 L3

L1 L2 L3

TYLKO DO

NISKA PRĘDKOŚĆ WYSOKA PRĘDKOŚĆ

URUCHAMIANIA

Podwójna

1

2

3

6

4

5

prędkość

6

-

Podwójne

L1

L2

L3

L1

L2

L3

NISKA PRĘDKOŚĆ

WYSOKA PRĘDKOŚĆ

uzwojenie

Tabela odpowiedników do identyfikacji przewodu

Wskazanie przewodu na schemacie okablowania

1

2

3

4

5

6

7

8

9

10

11

12

NEMA MG 1, część 2

T1

T2

T3

T4

T5

T6

T7

T8

T9

T10

T11

T12

IEC 60034-8

U1

V1

W1

U2

V2

W2

U3

V3

W3

U4

V4

W4

Jedna prędkość

JIS (JEC 2137) — do 6 zacisków

U V W X Y Z

JIS (JEC 2137) — ponad 6 zacisków

U1

V1

W1

U2

V2

W2

U5

V5

W5

U6

V6

W6

Podwójna prędkość

NEMA MG 1, część 21)

1U

1V

1W

2U

2V

2W

3U

3V

3W

4U

4V

4W

(Dahlander /

IEC 60034-8

1U

1V

1W

2U

2V

2W

3U

3V

3W

4U

4V

4W

Podwójne uzwojenie) JIS (JEC 2137)

1U

1V

1W

2U

2V

2W

3U

3V

3W

4U

4V

4W

1) NEMA MG 1 część 2 definiuje T1 do T12 dla przynajmniej dwóch uzwojeń; jednak w WEG zostało przyjęte 1U do 4W.

31

! Uwaga - Lokalne normy maj pierwszeństwo w definiowaniu rodzaju połączeń.

Połączenia przedstawione poniżej odnoszą się do podłączenia kabli zasilających do zacisków silnika

niskonapięciowego. Tabliczki podłączeniowe przedstawione poniżej są standardowe dla każdej serii pro-

duktów ,ale mogą sie zdarzyć odchylenia.

Zaleca sie stosowanie zacisków na kablach zasilających wykonanych z miedzi elektrolitycznej lub mosiądzu

podobnie jak użyte w listwach zaciskowych.

W21 i W22

Trzpień zacisku

Trzpień zacisku

Nakrętka

Nakrętka

Zacisk przewodu

Zacisk przewodu

zasilającego

zasilającego

Mostek

Zacisk wyprowadzenia

Zacisk wyprowadzenia

silnika

silnika

Podłączenie w „ trójkąt“

Podłączenie w „ gwiazdę“

Rysunek 6.13 - Podłączenie dla silników W21 i W22 z listwami zaciskowymi.

HGF, W40, W50 i W60

Trzpień zacisku

Trzpień zacisku

Nakrętka

Zacisk przewodu

Nakrętka

zasilającego

Zacisk przewodu

zasilającego

Mostek

Zacisk wyprowadzenia

Zacisk wyprowadzenia

silnika

silnika

Podłączenie w „ trójkąt“

Podłączenie w „ gwiazdę“

Rysunek 6.14 - Podłączenie dla silników HGF, W40, W50 i W60 z listwami zaciskowymi.

Jeśli silnik został przesłany bez listwy zacisków, należy zaizolować styki przewodów odpowiednim materiałem

stosownym do napięcia wejściowego oraz o klasie izolacji wskazanej na tabliczce znamionowej silnika.

Kabel zasilania należy zacisnąć, stosując odpowiedni moment obrotowy oraz uziemienia zgodnie z tab. 8.11.

Wzajemny odstęp (patrz rys. 6.15) między nieizolowanymi elementami pod napięciem, jak i między nimi

i elementami uziemionymi, musi być zgodny z tab. 6.3.

32

Odległość odstępu

Odległość odstępu

Odległość odstępu

Odległość odstępu

Rys. 6.13 - Ilustracja odległości odstępu

Tab. 6.3 - Minimalna odległość odstępu (mm) x napięcie zasilania.

Napięcie

Minimalna odległość odstępu (mm)

U ≤ 440 V

4

440 < U ≤ 690 V

5,5

690 < U ≤ 1000 V

8

1000 < U ≤ 6900 V

45

6900 < U ≤ 11000 V

70

11000 < U ≤ 16500 V

105

Nawet przy wyłączonym silniku w skrzynce zaciskowej mogą być elementy pod niebezpiecznym dla

człowieka napięciem, takie jak zasilanie grzejnika przeciwkondensacyjnego lub uzwojenia (gdy jest

używane jako element grzewczy).

Kondensatory silnika mają ładunek nawet po wyłączeniu zasilania. Przed ich rozładowaniem nie wolno

dotykać kondensatorów ani zacisków silnika.

Po zakończeniu podłączania silnika należy upewnić się, czy w skrzynce zaciskowej nie pozostało

żadne narzędzie ani żaden obcy obiekt.

Należy podjąć wymagane środki, aby zapewnić klasę ochrony wskazaną na tabliczce znamionowej silnika:

- nieużywane wloty kabli w skrzynce zaciskowej muszą być prawidłowo zamknięte zaślepkami;

- części dostarczane osobno (np. skrzynki zaciskowe montowane oddzielnie) muszą być prawidłowo

zamknięte i uszczelnione.

Wloty stosowane do kabli zasilania i sterowania muszą być wyposażone w elementy (np. dławiki i kanały)

spełniające standardy i przepisy kraju, w którym silnik jest używany.

33

Jeśli silnik jest wyposażony w akcesoria dodatkowe, takie jak hamulec i system wymuszonego

chłodzenia, należy je podłączyć do zasilania zgodnie z informacjami na tabliczkach znamionowych

i zachowując należytą ostrożność.

Wszystkie urządzenia zabezpieczające, w tym zabezpieczenia przed przepięciami, należy ustawić zgodnie

z wartościami znamionowymi urządzenia. Urządzenia zabezpieczające muszą chronić urządzenie przed

spięciami, awariami fazy lub blokadą wirnika.

Urządzenia zabezpieczające silnik należy ustawić zgodnie z wartościami znamionowymi urządzenia.

Należy pamiętać o sprawdzeniu kierunku obrotów wału silnika. Jeśli używanie jednokierunkowych wentylatorów

nie zostało ograniczone, kierunek obracania się wału silnika można zmienić, odwracając podłączenie dwóch

dowolnych faz. W silnikach jednofazowych należy zapoznać się ze schematem podłączeń podanym na tabliczce

znamionowej silnika.

6.10. PODŁĄCZANIE URZĄDZEŃ ZABEZPIECZAJĄCYCH PRZED PRZEGRZANIEM

Jeśli silnik jest wyposażony w urządzenia do monitorowania temperatury, np. termostat, termistory,

automatyczne zabezpieczenia termiczne lub rezystorowy czujnik temperatury Pt-100, należy je podłączyć do

urządzeń sterujących zgodnie z tabliczkami znamionowymi. Niezastosowanie się do tej procedury może

unieważnić gwarancję na produkt i spowodować poważne uszkodzenia.

Zgodnie z normą IEC 60751 nie wolno stosować napięcia testowego powyżej 2,5 V na termistorach

oraz natężenia powyżej 1 mA na rezystorowych czujnikach temperatury (Pt-100).

Rys. 6.14 i 6.15 przedstawiają schemat podłączania odpowiednio bimetalowego zabezpieczenia termicznego

(termostatów) oraz termistorów.

Rys. 6.14 - Podłączanie bimetalowego zabezpieczenia termicznego (termostatów)

Rys. 6.15 - Podłączenie termistora

Limity alarmu termicznego oraz wyłączania termicznego można zdefiniować stosownie do określonego

zastosowania; nie wolno jednak przekroczyć wartości z tab. 6.4.

Tab. 6.4 - Maksymalna temperatura aktywacji zabezpieczeń termicznych

Maksymalna temperatura ustawienia zabezpieczającego (°C)

Składnik

Klasa izolacji

Alarm

Samoczynne wyłączanie

B

-

130

Uzwojenie

F

130

155

H

155

180

Łożysko

Wszystkie

110

120

Uwagi:

1) Liczba i rodzaj zainstalowanych urządzeń ochronnych zostały podane na tabliczce znamionowej akcesoriów silnika.

2) Jeśli silnik jest wyposażony w wykalibrowaną rezystancję (np. Pt-100), system zabezpieczeń silnika należy ustawić zgodnie

z temperaturami roboczymi przedstawionymi w tab. 6.4.

34

6.11. REZYSTOROWE CZUJNIKI TEMPERATURY (PT-100)

Termoogniwa Pt-100 są wykonane z materiałów, których rezystancja zależy od zmienności temperatury,

wewnętrznych właściwości niektórych materiałów (przeważnie platyny, niklu lub miedzi) oraz rezystancji

wykalibrowanej. Jego działanie opiera się na zasadzie, że opór elektryczny przewodu metalowego zmienia się

liniowo razem z temperaturą. Pozwala to na stałe monitorowanie procedury rozruchu silnika z wyświetlacza

sterownika, zapewniając wysoką precyzję i stabilność reakcji. Urządzenia te są powszechnie używane do

pomiaru temperatury w różnych gałęziach przemysłu.

W ogólności używa się ich w instalacjach wymagających precyzyjnego sterowania temperaturą, np. przy

nieregularnych lub przerywanych obciążeniach.

Ten sam czujnik może być używany do alarmów i samoczynnego wyłączania.

Tab. 6.5 i rys. 6.16 przedstawiają związek między rezystancją czujnika Pt-100 i temperaturą.

Tab. 6.5 - Związek między rezystancją czujnika Pt-100 i temperaturą

ºC

Ω

ºC

Ω

ºC

Ω

ºC

Ω

ºC

Ω

-29

88,617

17

106,627

63

124,390

109

141,908

155

159,180

-28

89,011

18

107,016

64

124,774

110

142,286

156

159,553

-27

89,405

19

107,404

65

125,157

111

142,664

157

159,926

-26

89,799

20

107,793

66

125,540

112

143,042

158

160,298

-25

90,193

21

108,181

67

125,923

113

143,420

159

160,671

-24

90,587

22

108,570

68

126,306

114

143,797

160

161,043

-23

90,980

23

108,958

69

126,689

115

144,175

161

161,415

-22

91,374

24

109,346

70

127,072

116

144,552

162

161,787

-21

91,767

25

109,734

71

127,454

117

144,930

163

162,159

-20

92,160

26

110,122

72

127,837

118

145,307

164

162,531

-19

92,553

27

110,509

73

128,219

119

145,684

165

162,903

-18

92,946

28

110,897

74

128,602

120

146,061

166

163,274

-17

93,339

29

111,284

75

128,984

121

146,438

167

163,646

-16

93,732

30

111,672

76

129,366

122

146,814

168

164,017

-15

94,125

31

112,059

77

129,748

123

147,191

169

164,388

-14

94,517

32

112,446

78

130,130

124

147,567

170

164,760

-13

94,910

33

112,833

79

130,511

125

147,944

171

165,131

-12

95,302

34

113,220

80

130,893

126

148,320

172

165,501

-11

95,694

35

113,607

81

131,274

127

148,696

173

165,872

-10

96,086

36

113,994

82

131,656

128

149,072

174

166,243

-9

96,478

37

114,380

83

132,037

129

149,448

175

166,613

-8

96,870

38

114,767

84

132,418

130

149,824

176

166,984

-7

97,262

39

115,153

85

132,799

131

150,199

177

167,354

-6

97,653

40

115,539

86

133,180

132

150,575

178

167,724

-5

98,045

41

115,925

87

133,561

133

150,950

179

168,095

-4

98,436

42

116,311

88

133,941

134

151,326

180

168,465

-3

98,827

43

116,697

89

134,322

135

151,701

181

168,834

-2

99,218

44

117,083

90

134,702

136

152,076

182

169,204

-1

99,609

45

117,469

91

135,083

137

152,451

183

169,574

0

100,000

46

117,854

92

135,463

138

152,826

184

169,943

1

100,391

47

118,240

93

135,843

139

153,200

185

170,313

2

100,781

48

118,625

94

136,223

140

153,575

186

170,682

3

101,172

49

119,010

95

136,603

141

153,950

187

171,051

4

101,562

50

119,395

96

136,982

142

154,324

188

171,420

5

101,953

51

119,780

97

137,362

143

154,698

189

171,789

6

102,343

52

120,165

98

137,741

144

155,072

190

172,158

7

102,733

53

120,550

99

138,121

145

155,446

191

172,527

8

103,123

54

120,934

100

138,500

146

155,820

192

172,895

9

103,513

55

121,319

101

138,879

147

156,194

193

173,264

10

103,902

56

121,703

102

139,258

148

156,568

194

173,632

11

104,292

57

122,087

103

139,637

149

156,941

195

174,000

12

104,681

58

122,471

104

140,016

150

157,315

196

174,368

13

105,071

59

122,855

105

140,395

151

157,688

197

174,736

14

105,460

60

123,239

106

140,773

152

158,061

198

175,104

15

105,849

61

123,623

107

141,152

153

158,435

199

175,472

16

106,238

62

124,007

108

141,530

154

158,808

200

175,840

35

Temperatura (ºC)

Rys. 6.16 - Rezystancja w omach czujnika Pt-100 x temperatura

6.12. PODŁĄCZANIE GRZEJNIKÓW PRZECIWKONDENSACYJNYCH

Przed włączeniem grzejników przeciwkondensacyjnych należy sprawdzić, czy zostały one podłączone zgodnie ze

schematem przedstawionym na tabliczce znamionowej grzejnika. W silnikach z grzejnikami przeciwkondensacyjnymi

na podwójne napięcie (110-127/220-240 V), patrz rys. 6.17.

Rys. 6.17 - Podłączanie grzejników przeciwkondensacyjnych na podwójne napięcie

Przy włączonym silniku grzejniki przeciwkondensacyjne nie mogą znajdować się pod napięciem.

36

6.13. METODY URUCHAMIANIA

Jeśli to możliwe, silnik musi być uruchamiany bezpośrednio (DOL — Direct On Line) przy napięciu

znamionowym. Jest to najprostsza i najłatwiejsza metoda rozruchu silnika. Jednak można ją stosować

wyłącznie wtedy, gdy prąd uruchamiania nie będzie mieć niekorzystnego wpływu na system zasilania. Przed

instalacją silnika należy zapoznać się z regulacjami dostawcy prądu.

Nagły wzrost przesyłanego prądu może spowodować:

a) Gwałtowny spadek napięcia powodujący nieakceptowalne zniekształcenia liniowe w systemie dystrybucji

prądu. b) Potrzebę montażu zbyt dużego systemu zabezpieczeń prądowych (kabli i styków), co zwiększy

łączne koszty montażu silnika.

Jeśli rozruch DOL nie jest możliwy z tych powodów, należy użyć metody pośredniej zgodnej z obciążeniem

i napięciem silnika, która pozwoli na zmniejszenie prądu rozruchu.

Jeśli do uruchomienia silnika używane są rozruszniki o zmniejszonym napięciu, zmniejszony zostanie również

moment rozruchu.

Tab. 6.6 przedstawia możliwe pośrednie metody rozruchu. Ich dostępność zależy od liczby przewodów silnika.

Tab. 6.6 - Metoda rozruchu x liczba przewodów silnika

Liczba przewodów

Możliwe metody rozruchu

Autotransformator

3 przewody

Rozrusznik do płynnego rozruchu

Rozrusznik gwiazda-trójkąt

6 przewodów

Autotransformator

Rozrusznik do płynnego rozruchu

Szeregowo/równolegle

Uzwojenie częściowe

9 przewodów

Autotransformator

Rozrusznik do płynnego rozruchu

Rozrusznik gwiazda-trójkąt

Szeregowo/równolegle

12 przewodów

Uzwojenie częściowe

Autotransformator

Rozrusznik do płynnego rozruchu

Tabela 6.7 przedstawia możliwe metody rozruchu pośredniego. Ich wybór zależy od napięcia wskazanego na

tabliczce znamionowej silnika i napięcia zasilania.

Tab. 6.7 - Metoda rozruchu x napięcie

Uruchamianie

Uruchamianie

Napięcie na

Uruchamianie

Uruchamianie

Napięcie

Gwiazda-

przełącznikiem

z rozrusznika

tabliczce

z autotransforma-

z częściowego

robocze

trójkąt

szeregowe/

do płynnego

znamionowej

torem

uzwojenia

równoległe

rozruchu

220 V

TAK

TAK

NIE

NIE

TAK

220/380 V

380 V

NIE

TAK

NIE

NIE

TAK

220 V

NIE

TAK

TAK

TAK

TAK

220/440 V

440 V

NIE

TAK

NIE

NIE

TAK

230 V

NIE

TAK

TAK

TAK

TAK

230/460 V

460 V

NIE

TAK

NIE

NIE

TAK

380/660 V

380 V

TAK

TAK

NIE

NIE

TAK

220 V

TAK

TAK

TAK

TAK

TAK

220/380/440 V

380 V

NIE

TAK

TAK

TAK

TAK

440 V

TAK

TAK

NIE

NIE

TAK

Silniki liniowe WQuattro muszą być uruchamiane bezpośrednio (DOL) lub z falownika w trybie

skalarnym.

37

6.14. SILNIKI NAPĘDZANE FALOWNIKIEM

Potrzebę zastosowania falownika należy podać w zamówieniu zakupu. Wymaga to pewnych

zmian w konstrukcji silnika.

Silniki Wmagnet mogą być napędzane wyłącznie falownikami firmy WEG.

Falownik służący do napędzania silników o napięciu do 690 V musi być wyposażony w modulację czasu

trwania impulsu ze sterowaniem wektorowym.

Gdy silnik jest napędzany falownikiem o niższych częstotliwościach niż znamionowa, należy zmniejszyć

moment obrotowy silnika. Pozwoli to zapobiec przegrzaniu silnika. Informacje o redukcji (zmniejszaniu)

momentu zostały przedstawione w poz. 6.4 dokumentu „Wskazówki techniczne dla silników indukcyjnych

napędzanych przez falowniki PWM” dostępnego na stronie .

Jeśli silnik pracuje powyżej częstotliwości znamionowej, należy zwrócić uwagę na następujące elementy:

g Silnik musi pracować ze stałą mocą wyjściową.

g Silnik może pracować z maks. 95% znamionowej mocy wyjściowej.

g Nie wolno przekraczać prędkości maksymalnej.

g Należy zachować maksymalną częstotliwość roboczą podaną na dodatkowej tabliczce znamionowej.

g Należy zwrócić uwagę na mechaniczny limit prędkości silnika.

Informacje o wyborze kabli zasilania między falownikiem i silnikiem zostały przedstawione w poz. 6.4 dokumentu „Wskazówki

techniczne dla silników indukcyjnych napędzanych przez falowniki PWM” dostępnego na stronie .

6.14.1. Używanie filtra dV/dt

6.14.1.1. Silnik z emaliowanym drutem okrągłym

Napędzane falownikiem silniki przeznaczone do pracy przy napięciach znamionowych do 690 V nie wymagają

stosowania filtrów dV/dT, o ile zostaną spełnione poniższe kryteria.

Kryteria wyboru silników z emaliowanym drutem okrągłym, napędzanych przez falownik

Maksymalne napięcie

dV/dt

Falownik

MTBP 2

Napięcie znamionowe

na zaciskach silnika

Wyjście falownika

Czas narastania 2

Czas między

silnika 1

(maks.)

(maks.)

(min.)

impulsami (min.)

Vnom < 460 V

≤ 1600 V

≤ 5200 V/µs

460 ≤ Vnom < 575 V

≤ 2000 V

≤ 6500 V/µs

≥ 0,1 µs

≥ 6 µs

575 ≤ Vnom ≤ 1000 V

≤ 2400 V

≤ 7800 V/µs

Uwagi:

1. W przypadku stosowania silników na podwójne napięcie, na przykład 380/660 V, należy rozważyć wybranie niższego napięcia (380 V).

2. Informacje dostarczane przez producenta falownika.

6.14.1.2. Silnik z gotowymi cewkami

Silniki z gotowymi cewkami (silniki średnio- i wysokonapięciowe we wszystkich obudowach oraz silniki

niskonapięciowe w obudowie od IEC 500 / NEMA 800) przeznaczone do używania z falownikami nie

wymagają stosowania filtrów, o ile spełniają kryteria podane w tab. 6.8.

Tab. 6.8 - Kryteria brane pod uwagę podczas używania silników z gotowymi cewkami napędzanych przez falowniki

Izolacja między obrotami (faza-faza)

Izolacja faza-ziemia

Napięcie znamionowe

Maksymalne

Maksymalne

Typ modulacji

dV/dt na

dV/dt na

silnika

napięcie na

napięcie na

zaciskach silnika

zaciskach silnika

zaciskach silnika

zaciskach silnika

Sinusoidalne

≤ 5900 V

≤ 500 V/µs

≤ 3400 V

≤ 500 V/µs

690 < Vnom ≤ 4160 V

PWM

≤ 9300 V

≤ 2700 V/µs

≤ 5400 V

≤ 2700 V/µs

Sinusoidalne

≤ 9300 V

≤ 500 V/µs

≤ 5400 V

≤ 500 V/µs

4160 < Vnom ≤ 6600 V

PWM

≤ 14000 V

≤ 1500 V/µs

≤ 8000 V

≤ 1500 V/µs

38

6.14.2. Izolacja łożyska

Izolowane łożysko jest standardowo dostępne tylko w silnikach w obudowie IEC 315 (NEMA 50) lub większych.

Jeżeli silnik musi być napędzany przez falownik, łożysko należy odizolować zgodnie z tab. 6.9.

Tab. 6.9 - Zalecenia dotyczące izolacji łożyska w silnikach napędzanych falownikiem

Rozmiary obudowy

Zalecenie

IEC 315 i 355

g Izolacja łożyska/osłony końcówki

NEMA od 445/7 do L5810/11

g Uziemienie między wałem i obudową szczotką uziemiającą

IEC 400 i większe

g Izolowane łożysko NNK

NEMA 680 i większe

g Uziemienie między wałem i obudową szczotką uziemiającą

Gdy silnik został dostarczony z systemem uziemienia wału, należy stale monitorować szczotkę

uziemiającą. Gdy jej czas eksploatacji ulegnie zakończeniu, należy ją wymienić na drugą, taką

samą szczotkę.

6.14.3. Częstotliwość przełączania

Minimalna częstotliwość przełączania nie może być niższa niż 2 kHz i nie może przekraczać 5 kHz.

Niezgodność z kryteriami i zaleceniami podanymi w niniejszej instrukcji może spowodować utratę

gwarancji.

6.14.4. Mechaniczny limit prędkości

Tab. 6.10 przedstawia maksymalne prędkości w silnikach napędzanych falownikiem.

Tab. 6.10 - Maksymalna prędkość silnika (w obr./min)

Rozmiary obudowy

Maksymalna prędkość

Łożysko NK

IEC

NEMA

standardowych silników

6201

6202

63-90

143/5

6203

10400

6204

6205

100

-

6206

8800

6207

7600

112

182/4

6307

6800

132

213/5

6308

6000

160

254/6

6309

5300

180

284/6

6311

4400

200

324/6

6312

4200

6314

3600

6315

3600

6316

3200

6319

3000

6218

3600

6220

3600

225-630

364/5-9610

6320

2200

6322

1900

6324

1800

6328

1800

6330

1800

6224

1800

6228

1800

Uwaga:

Aby wybrać maksymalną dozwoloną prędkość silnika, należy uwzględnić krzywą zmniejszania dopuszczalnego momentu silnika.

Informacje na temat stosowania falowników można uzyskać od WEG lub znaleźć w dokumencie „Wskazówki

techniczne dla silników indukcyjnych napędzanych przez falowniki PWM” dostępnym na stronie .

39

7. ODBIÓR

7.1. WSTĘPNE URUCHOMIENIE

Przed pierwszym rozruchem zamontowanego silnika lub po długim jego wyłączeniu należy sprawdzić

następujące elementy: