содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..

Оборудование для отделения жира

При термической обработке мясокостного сырья

получается двухфазная система жир-шквара. Разделить ее возможно

несколькими путями: с использованием естественных гравитационных сил (по

этому принципу построены отстойные статические от-цеживатели); методом

прессования, вытеснения жидкой фазы (по этому принципу построены

гидравлические, винтовые и шнековые прессы); увеличением гравитационных

сил за счет обработки в центробежных аппаратах (центрифуги).

Статические отцеживатели применяют в схемах с использованием шнековых

прессов для отжима шквары. По окончании сушки массы в горизонтальном

вакуумном котле вытопленный жир сливают через отцеживатель в приемник,

после чего выгружают шквару в тот же отцеживатель для отекания жира. Жир

из шквары в статических отцеживателях стекает за 2-3 ч при температуре

75-80 °С.

Содержание жира в шкваре после ее отцеживания в зависимости от состава

сырья колеблется в широких пределах и для шквары, полученной из 70%

конфискатов, 10% кишок и 20% головной кости, составляет 22,8-40,0%; из

80% конфискатов и 20% головной кости - 26,0-44,6%; из 80% конфискатов и

20% вареной кости- 27,0%.

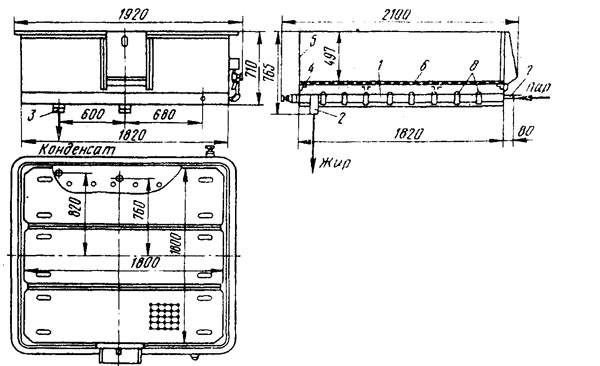

Рис. 38. Отцеживатель для шквары:

1 - двойное дно; 2 - труба для отвода жира; 3 - труба для отвода

конденсата из рубашки; 4 - угольники; 5 - стенки бака; 6 -

перфорированный лист; 7 - труба для подачи пара; 8 - анкерные связи

Отцеживатель для шквары (рис. 38) представляет собой прямоугольный бак с

двойным дном 1. Стенки 5 бака изготовлены из листовой стали толщиной 5

мм, а дно из листовой стали толщиной 7 мм. Оба дна соединяются между

собой анкерными связями 8 и образуют паровую рубашку, в которую по трубе

7 подается пар давлением до 0,3 МПа. Конденсат из рубашки спускают по

трубе 3. Выше наклонного дна к стенкам отцеживателя приварены угольники

4, на которых уложены перфорированные стальные листы 6, служащие ложным

дном, на которое выгружается шквара из горизонтального вакуумного котла.

Через отверстия в дне диаметром 5 мм жир стекает по трубе 2 и удаляется

из отцеживателя. Шквару выгружают через люк в одной из боковых стенок

отцеживателя. Отцеживателями вместимостью 0,83 м3 комплектуется

горизонтальный вакуумный котел Ж4-ФПА.

На подогрев 1 т шквары в отцеживателе при стекании жира расходуется 120

кг пара. Расход горячей воды на промывку отцеживателя составляет 1300 л

на 1 т шквары.

В зависимости от мощности цеха технических

фабрикатов, оснащенности его оборудованием и комплексной механизации

применяют следующие технологические схемы переработки мякотного сырья с

костью (костным остатком) в вакуумных котлах: переработка мякотного

жиросодержащего сырья без обезжиривания; переработка жирового,

жиросодержащего сырья с обезжириванием водой или бульоном;

переработка жирового и жиросодержащего сырья, предварительно

обезжиренного в автоклавах, диффузорах, в машине АВЖ.

В зависимости от вида и вместимости вакуумных котлов загрузку их

осуществляют по ориентировочным нормам, приведенным в табл. 17.

Таблица 17

|

|

Норма загрузки, кг, |

|

|

Сырье |

при вместимости котла, м3 |

|

|

|

4,6 |

2,8 |

|

Мякотное жировое и кость |

2800 |

1800 |

|

Мякотное жиросодержащее и кость |

2400 |

1500 |

|

Мякотное жировое, жиросодержащее и кость |

2600 |

1600 |

|

'При переработке сырья с обезжириванием шквары на центрифугах. |

||

Перед загрузкой в горизонтальный вакуумный котел сырье взвешивают или

определяют его массу по вместимости тележек, ковшей и бункеров. Загрузку

котла при обработке сырья по полному циклу, включая разварку и сушку,

проводят раздельно - вначале загружают кость, что позволяет

предотвратить образование на стенках котла в процессе сушки корки,

снижающей теплопередачу, ускорить отекание жира из шквары в отцеживателе,

получить структуру шквары, облегчающую отделение жира при прессовании.

При выработке мясокостной муки следует руководствоваться следующим

ориентировочным соотношением компонентов сырья (% массы сырья): сырье

мякотное жировое 75 и кость 25, сырье мякотное жиросодержащее 70 и кость

30; при выработке мясной муки - сырье мякотное жиросодержащее 90 и кость

10.

Непищевое сырье в зависимости от вида, группы и набора перерабатывают в

котлах в две фазы. Первая фаза - разварка и стерилизация сырья

-осуществляется под давлением, создаваемым парами воды, которая

испаряется из сырья. При этом разрушаются белковые вещества,

вытапливается жир и обеззараживается сырье, чему способствует его

перемешивание мешалкой. Вторая фаза - сушка разваренной массы при

разрежении - окончательное обезвоживание шквары до стандартного

содержания влаги в пределах, установленных нормативно-технической

документацией.

При термической обработке жирового и жиросодержащего сырья добавляют

25-30% (по массе) измельченной, рядовой, вываренной в открытых котлах,

или сырой головной кости. При небольшом поступлении фибрина и шляма их

перерабатывают на мясокостную муку совместно с жиросодержащим сырьем так

же, как и летошку. При избытке сырой кости ее добавляют (до 50%) к

жиросодержащему сырью.

При обработке становой жилы в горизонтальных вакуумных котлах

вместимостью 4,6 м3 загружают 800 кг этого сырья и 0,3 м3 воды,

разваривают под давлением 0,3 МПа в течение 8 ч, и сушат при разрежении

до 5 ч. Загружают 400 кг щетины, добавляют 0,4 м3 воды, разваривают в

течение 4 ч под давлением 0,3 МПа и сушат 4 ч.

Режим работы горизонтальных вакуумных котлов регистрируют в журнале или

на бланках.

При переработке жирового и жиросодержащего сырья максимальное давление

внутри котла после достижения его в первой фазе поддерживают на

постоянном уровне, выпуская часть пара из котла. Окончание сушки шквары

в горизонтальных вакуумных котлах контролируют по показаниям амперметра,

термометра и моновакуумметра. После стекания жира из котла

контролируют качество шквары, которая на ощупь должна быть сухой и

рассыпчатой. Затем включают мешалку на обратный ход и выгружают шквару в

обогреваемый отцеживатель.

Окончание сушки (вторая фаза) характеризуется быстрым повышением

температуры массы при постоянном разрежении и давлении пара в рубашке

котла. Начало повышения температуры совпадает с удалением влаги из жира.

При этом жир становится прозрачным, но шквара еще недостаточно сухая.

Для предотвращения образования вторичных продуктов при денатурации

белков сырья режим тепловой обработки в процессе сушки, после

стерилизации должен быть щадящим (температура 65-70 °С). Если в шкваре

менее 7% остаточной влаги, то при соприкосновении частиц шквары и жира

со стенками рубашки горизонтального вакуумного котла, в которой

циркулирует пар высокой температуры, жир темнеет и приобретает резкий

запах поджаристой шквары.

При наличии корочки на внутренних стенках горизонтальные вакуумные котлы

необходимо промыть. Для промывки в котел наливают воду (до 2/3 его

объема), закрывают горловину, пускают мешалку и в течение 2 ч

поддерживают в котле давление 0,20-0,25 МПа, после чего воду спускают

через жироуловитель. По мере надобности промывку котлов, отцеживателей,

отстойников и жироуловителей можно проводить 0,5%-ным раствором

каустической или кальцинированной соды с тщательным удалением остатков

раствора горячей водой. Расход воды на единовременную промывку котла

вместимостью 4,6 м3 составляет примерно 3 м3, а вместимостью 2,8 м3 -

1,5 м3.