содержание .. 110 111 112 113 114 115 116 117 118 119 ..

7.

Система автоматизации колонных диффузионных аппаратов типа КД2-А25 и

КД2-А30

Система предназначена для автоматизации и управления электроприводами

оборудования участка сокодобывания с колонным диффузионным аппаратом от

свеклорезок до станции очистки сока.

Система состоит из щита оператора, пульта управления и комплектующих

изделий внешнего монтажа.

Щит оператора (рис. 193) состоит из трех шкафов 1, 3, 4, крайние из

которых имеют боковые двери 6. На передних панелях шкафов размещены

приборы управления 5 и мнемосхема 2. Над приборами расположен козырек 7

со встроенными лампами для их освещения.

Пульт управления (рис. 194) состоит из двух пультов 1 и 2, установленных

рядом. На вертикальной панели пультов расположены электроизмерительные

приборы, определяющие режим работы колонного диффузионного аппарата,

свеклорезок, ошпаривателя и свеклонасосов, а также лампы сигнализации

работы оборудования. На наклонной панели пульта сосредоточены органы

управления электроприводами диффузионного аппарата и другого

оборудования. Для осмотра и ремонта электроаппаратуры пульт снабжен

задней открывающейся дверью.

Система работает следующим образом. На участке ошпаривания стружки и

подачи ее в диффузионный аппарат предусмотрен контроль, управление и

сигнализация работы технологического оборудования (рис. 195).

Электрический сигнал, пропорциональный расходу стружки, от индукционного

Датчика 401а ленточных весов типа JITM поступает на вторичный прибор

4016 типа КСД-3. Со вторичного прибора пневматический сигнал подается на

самопишущий, прибор 401 в типа ПВ10.1Э и регулятор 401г типа ПР3.31.

Пневматический сигнал регулятора преобразуется в электрический

пневмоэлектропреобразователями 401д и 401е типа ПЭ-55М. Управление

работой свеклорезок осуществляется воздействием на их тиристорные

преобразователи 401ж и 401з. При ручнрм управлении задание свеклорезкам

по производительности устанавливается задатчиком, при автоматическом— от

сигнала по расходу сока (индукционный расходомер 401н, 40In типа ИР-51,

электропневмопреобразователь 401р типа ЭПП-63, интегрирующий прибор 401

у типа ПВ9.4П).

Сигналы по производительности свеклорезок от ленточных весов и по

расходу диффузионного сока поступают на прибор двухшкальный 401с типа

ПВ10.2Э и регулятор соотношения 401т типа ПР3.34: Выходной сигнал

регулятора через электропневмоклапан 401ц типа ЭПК 1/4. и позиционер

401ф типа П10-100-11Б воздействует на клапан откачки сока на

производство 401 х типа 25ч32нж5м.

При превышении максимального уровня в сборнике диффузионного сока^

срабатывает клапан 401ц и закрывает клапан 401 х, при этом загорается

лампа ЛСЗ. Уровень в сборнике сока измеряется пьезометрическим

уровнемером 402а в комплекте с дифманометром 4026 типа 13ДД11М и

вторичным прибором 402в типа ПВ10.1Э. Для сигнализации применен

позиционный регулятор 402ж типа ПР1.5 и сигнализатор мембранный 402з

типа СМ-1.

Уровень в сборнике диффузионного сока регулируется регулятором 402г типа

ПР2.8 воздействием на клапан 402е через позиционер 402д.

Системой осуществляется контроль ряда параметров. Уровень свеклы в

бункерах над свеклорезками измеряется датчиками 401п — 401м типа ИКС-2Н

и сигнализируется лампами ЛС1 и ЛС2. Расход сока в шахту и мешалку

ошпаривателя измеряется индукционными расходомерами 403а, 4036 и 404а,

4046 типа ИР-51. Расход сульфитированной и жомопрессовой воды в колонну

измеряется соответственно диафрагмой 405а типа ДК6-150-Па/г-2 с

дифманометром 4056 типа 13ДД11М и индукционным расходомером 405г, 405д

типа ИР-51. Показания соответственно диафрагмой 405а типа

ДК6-150-IIа/г-2 с дифманометром 4056 типа ПВ4.3Э через

электропневмопреобразователь 405е типа ЭПП-63 и прибор извлечения

квадратного корня 405в типа ПФ1.17.

Система обеспечивает автоматизацию работы ошпаривателя стружки. Уровень

сокостружечной смеси в шахте ошпаривателя измеряется пьезометрическим

уровнемером 407а, 4066 в комплекте со вторичным прибором 406в типа

ПВ10.1Э.

Регулирование уровня осуществляется регулятором

406г типа ПР3.31 с воздействием на клапан 406е через позиционер 406д.

Сигнализация предельного значения уровня производится лампой ЛС4,

подключенной к уровнемеру через сигнализатор мембранный 406з типа СМ-1 и

позиционный регулятор 406ж типа ПР1.5. При максимальном значении уровня

закрывается клапан 406м через позиционер 406л и электропневмоклапан 406а

типа ЭПК 1/4". Панель 405к типа БПДУ-4-служит для дистанционного

управления клапаном 406м.

Контроль перепада давления на ситах ошпаривателя осуществляется

дифманометром 407в типа 13ДД11М с двумя датчиками 407а и 4076 и

вторичным прибором 407г типа ПВ1.3. Для сигнализации о засорении сит в

ошпаривателе использованы позиционный регулятор 407д типа ПР1.5,

сигнализатор 407е типа СМ-1 и сигнальная лампа ЛС5.

Автоматическое регулирование уровня в мешалке ошпаривателя

осуществляется при помощи дифманометра 4096 типа 13ДД11М с

пьезометрической трубкой 409а, вторичного прибора 409в типа ПВ10.1Э,

регулятора 409г типа ПР3.31 и. регулирующего клапана 409е. По сигналу

минимального уровня в мешалке ошпаривателя . через позиционный регулятор

409ж и сигнализатор мембранный 409з, реле РП и клапан 406а воздействие

передается на клапан 406м. При этом включается лампа ЛС7.

Нагрузка шнека ошпаривателя контролируется при помощи амперметра

самопишущего 4106 типа Н392 через шунт 410а типа ШСМ-75. В схеме

предусмотрен также контроль нагрузки трубовала колонны (амперметр 4116,

шунт 411а).

Уровень сокостружечной смеси в колонне измеряется пьезометрическим

уровнемером 412а, 4126 и вторичным прибором 412в типа ПВ10.1Э. Регулятор

412г типа ПР3.31 через позиционер 412д управляет клапаном 412е подачи

питательной сульфитированной воды в аппарат. При минимальном и

максимальном уровнях в колонне включаются соответственно позиционные

регуляторы 412ж или 412и, а также сигнализаторы 412з или 412к с лампами

J1C8 или ЛС9.

Перепад давлений на ситах колонны контролируется при помощи

дифманометров 408в типа 13ДД11М с пьезометрическими датчиками 408а, 4086

и вторичным прибором 408г типа ПВ1.3. В схему сигнализации включены

позиционный регулятор 408д с сигнализатором 408е и лампой ЛС6. При

засорении сита сигнал с прибора 408е поступает на трехходовой клапан

406а и далее на клапан 406м. Закрытие клапана 406м приводит к снижению

уровня в мешалке и шахте ошпаривателя и увеличению уровня в колонне. При

достижении минимального значения уровня в мешалке ошпаривателя

открывается клапан 406м. Это повторяется до полной очистки сит колонны.

Системой автоматизации обеспечивается также контроль температур с

помощью термометров сопротивления по зонам колонны (421 в—421е) и

ошпаривателя (421а, 4216). Осуществляется регулирование температуры сока

рециркуляции, подаваемого на ошпариватель (термометр сопротивления 417а,

вторичный прибор типа КСМ-3 с регулятором 4176 и панелью управления

417в, позиционер 417г, клапан 417д).

Система имеет контуры контроля pH сока в колонне, поступления сока в

отборное устройство рН-метра, продувки отборных устройств, а также

управления быстродействующей задвижкой на трубопроводе сокостружечной

смеси.

Контроль поступления сока для измерения его pH осуществляем с

помощью-реле протока 424в типа РП-20. При отсутствии сока включается

лампа ЛС13. Для измерения PH сока применен рН-метр с чувствительным

элементом 424а типа ДМ-5М-1 и преобразователем 4246 типа П201.1.

Отборные устройства продуваются сжатым воздухом (кнопкой КнП путем

включения клапана 424г типа ЭПК 1/4).

Управление задвижкой, установленной на трубопроводе сокостружечной

смеси, осуществляется дистанционно со щита оператора и автоматически при

остановке колонны. Для этого сжатый воздух через клапан 4226 или 422в

типа ЭПК 1/4 подается в пневмопривод 422а задвижки, открывая или

закрывая ее-Сигнализация положения задвижки производится лампами ЛС11

или ЛС12.

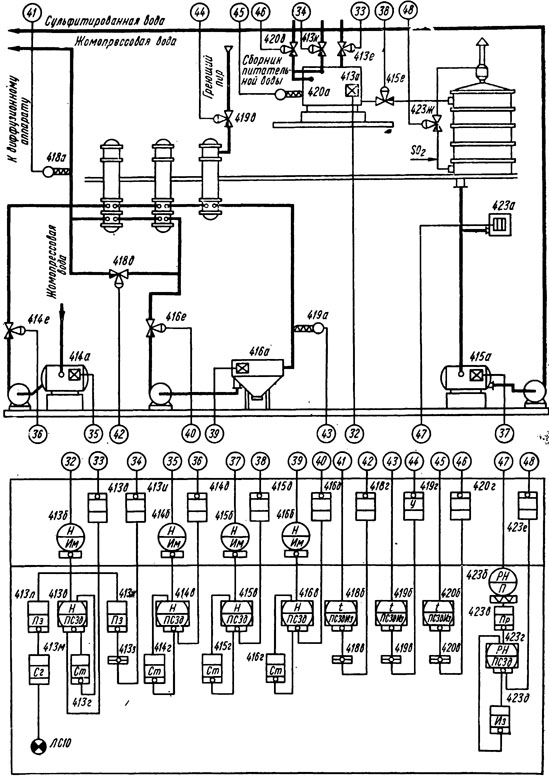

Рис. 196. Функциональная схема автоматизации участка подготовки жомопрессовой и питательной воды.

На участке подготовки и подачи в диффузионный аппарат питательной и

жомопрессовой воды предусмотрена автоматизация основного

технологического оборудования (рис. 196).

В сборнике питательной воды уровень измеряется

пьезометрическим уровнемером 413а с дифманометром 4136 и вторичным

прибором 413в типа ПВ10.1Э. Пневматический регулятор 413г типа ЦР2.8

через позиционер 413д управляет клапаном 413е подачи барометрической

воды в сборник. Имеется блокировка по подаче аммиачной воды (позиционный

регулятор 413ж, панель управления 413з, позиционер 413и, клапан 413к).

Минимальный уровень в усборнике сигнализируется лампой Л С10, которая

включается от сигнализатора 413м и позиционного регулятора 413л.

Контроль и регулирование уровней в сборниках

жомопрессовой и сульфити-рованной воды, а также в отстойнике

жомопрессовой воды выполнены аналогично описанному выше контуру (датчики

414а, 415а, 416а, дифманометры 4146, 415 б, 4166, вторичные приборы

414в, 415в, 416в, регуляторы 414г, 415г, 416г, позиционеры 414д, 415д,

416д, клапаны 414е, 415е, 416е).

Контроль и регулирование температуры жомопрессовой и питательной воды

выполнены идентично (термометры сопротивления 418а—420а типа ТСМ5071,

вторичные приборы 4186—4206 с регуляторами и панелями управления 418в—

420в типа КСМЗ-П, позиционеры 418г—420г, клапаны 418д—420д).

Система автоматизации имеет контур контроля и регулирования pH

сульфитированной воды. Измерение осуществляется рН-метром, состоящим из

чувствительного элемента 423а типа ДМ-5М-1 и преобразователя 4236 типа

П201.1. Электрический сигнал рН-метра преобразуется в пневматический

преобразователем 423в типа ЭПП-63 и подается на вторичный самопищущий

прибор 423г типа ПВ10.1Э и регулятор 423д типа ПР3.31. Выходной сигнал

регулятора через позиционер 423е управляет клапаном 423ж, направляя

неиспользованную часть сернистого газа в атмосферу.

При монтаже щит оператора и пульт управления устанавливаются в месте,

удобном для обзора диффузионного аппарата в соответствии с рис. 193 и

рис. 194.

Техническая характеристика системы типа КД2-А25 и

КД2-А30

Напряжение питания при частоте тока 50 Гц, В 220 +Ю%

-15%

Потребляемая мощность, кВт................................3

Расход сжатого воздуха, м3/ч..............................20

Давление сжатого воздуха, кПа........ ..........350—800

Габаритные размеры, мм; щита оператора:

длина............................3700

ширина.............................1480

высота ....••••••«.••................2265

пульта управления:

длина..............................................1620

ширина............................................1022

высота . . .......................................1447

Масса, кг:

щита.....................................1190

пульта . ................................................312

системы ..........................................4500

Завод-изготовитель .....................Болоховский машино-

строительный завод Минлегпищемаша (поставляется комплектно с

диффузионной установкой КД2-А25, КВ2-А30)