содержание .. 1 2 3 4 5 6 7 8 9 10 ..

ПОДГОТОВКА К ПЕРЕРАБОТКЕ КАРТОФЕЛЯ

Для механической очистки картофеля применяют

картофелечистки периодического и непрерывного действия. Отечественная

промышленность выпускает машины следующих типов: МОК-1200 — с конусными

рабочими органами, КНА-600М — с роликовыми рабочими органами, Ш12—КЛХ/3

и др.

Машина MOK-1200 (рис. 5) используется в составе некоторых

поточно-механизированных линий. Она состоит из собственно

картофелеочистительной машины, загрузочного устройства и шкафа

управления.

Бункер загрузочного устройства представляет собой подвешенную к каркасу

на шарнире ковшеобразную сварную конструкцию. Ко дну бункера приварен

кронштейн, связывающий бункер с противовесом, последний взаимодействует

с выключателем привода. На противовесе имеются углубления для фиксации

площадки с гирями. Количество гирь определяет массу загружаемого в

бункер картофеля. В бункере установлен шибер, приводимый в движение

рычагом, который соединен тягой с винтовым приводом. В состав последнего

входят электродвигатель, клиноременная передача и винт.

Картофелеочистительная машина состоит из корпуса, привода, крышки и

разгрузочного люка с винтовым приводом. Привод машины установлен внутри

корпуса, привод разгрузочного люка крепится на корпусе. Сверху корпус

закрыт крышкой с двумя шторками, исключающими разбрызгивание воды и

выброс клубней картофеля во время очистки.

Рис. 5. Машина МОК-1200:

1 — привод загрузочного устройства, 2 — загрузочное устройство, 3 —

приемная воронка, 4 — абразивный сегмент, 5 — конус, 6 — разгрузочный

люк, 7 — клиноременная передача, 8 — электродвигатель машины.

При загрузке картофеля шторки под действием груза открываются и

пружинами возвращаются в исходное положение. Выгрузка очищенного

картофеля осуществляется через люк, запирающийся заслонкой,

герметичность которой обеспечивается резиновой прокладкой. Под люком

установлен поддон, куда сливается вода при выгрузке картофеля. Подача

воды в рабочую камеру осуществляется через ниппель, соединенный шлангом

с клапаном. Во время выгрузки очищенного картофеля клапан автоматически

закрывается.

Шкаф управления представляет собой короб, внутри которого установлена

приборная панель с магнитными пускателями, электромагнитными реле и

штепсельным разъемом. На панели управления расположены: тумблер выбора

режима работы, кнопки «Пуск», «Стоп» и три реле времени с обозначением

«Загрузка», «Очистка», «Выгрузка».

Подача картофеля в рабочую камеру машины и выгрузка очищенного продукта

осуществляются в автоматическом режиме. Продолжительность подачи

картофеля, очистка tro и «ыгпузка из рабочей камеры регулируется реле

времени. Шибер бункера и заслонка картофелеочистительной машины

закрываются путем включения обратного хода приводов по истечении

заданного времени. Системы автоматики и блокировки машины обеспечивают:

отключение и включение питателя, подающего картофель, открытие и

закрытие шибера бункера и заслонки люка, отключение подачи воды в

рабочую камеру при открытой заслонке картофелеочистительной машины.

Машина КНА-600М непрерывного действия устанавливается в поточных линиях

по переработке картофеля. Состоит из рабочей камеры, привода, абразивных

валиков и душевого устройства. Каждый абразивный валик состоит из

стального стержня и насаженных на него 12 карборундовых конусных

роликов. Движение от электродвигателя к валикам осуществляется через

клиноременную передачу. Большой шкив закреплен на одном валу с зубчатым

колесом второй секции, а малый — на валу электродвигателя. Зубчатое

колесо передает вращение шести шестерням второй секции. Крайние из этих

шестерен передают вращение зубчатым колесам соседних секций. Картофель,

поступающий через загрузочное окно, попадает в первую секцию на

быстровращающиеся абразивные валы. Вращаясь, клубни очищаются от кожуры

абразивными роликами и обмываются струями воды.

Несмотря на большие отходы, механический способ очистки получил широкое

распространение в производстве картофелепродуктов благодаря

сравнительной простоте его осуществления и возможности использования

отходов для производства крахмала. При производстве некоторых видов

картофелепродуктов, например, хрустящего картофеля и других, можно

использовать только механический способ очистки клубней. Это вызвано

технологическими особенностями изготовления этих продуктов.

Пароводотермический способ очистки способствует ослаблению связи кожицы

с мякотью (паренхимой) и создает благоприятные условия для ее отделения.

В основу этого способа положена последовательная обработка клубней:

термическая — паром с избыточным давлением для их бланшировки и

ослабления связи кожицы с мякотью, гидравлическая — в теплой воде для

дальнейшего уменьшения связи кожицы с мякотью и механическая —• для

удаления кожицы. Пароводотермическая обработка существенно изменяет

физико-химические свойства картофеля, приводит к глубоким изменениям его

составных частей — клейстеризации крахмала, превращению протопектина в

пектин, инактивации ферментов, частичному разрушению витаминов и др.

Превращение нерастворимого в воде протопектина в растворимый пектин

способствует уменьшению механических связей между клетками мякоти и

кожицы клубней.

Таким образом, пароводотермическая обработка картофеля дает

положительный эффект.' Однако уменьшение содержания витамина С и других,

которое она вызывает, нежелательно.

Обработку картофеля в пароводотермических агрегатах осуществляют в

следующей последовательности. Клубни обрабатывают паром в автоклаве,

затем выгружают в термостатную ванну, где выдерживают в течение

определенного времени в нагретой воде, после этого направляют в

моечно-очистительную машину для очистки и охлаждения. Загруженное в

автоклав сырье обрабатывают в четыре этапа: нагревание, бланширование,

предварительная и окончательная доводка. Эти этапы (процессы) отличаются

между собой параметрами пара и продолжительностью работы автоклава.

Режим пароводотермической обработки картофеля устанавливают в

зависимости от размера клубня. Картофель, обработанный в автоклаве в

соответствующем режиме, должен быть полностью пробланширован. Признаком

полной бланшированности является отсутствие жесткой сердцевины и

свободное отделение кожицы при нажиме на нее ладонью. Необходимо следить

за тем, чтобы толщина проваренного подкожного слоя мякоти не превышала 1

мм, излишнее разваривание увеличивает количество отходов. Нельзя также

допускать, чтобы клубни картофеля выходили из автоклава полностью

очищенными. Это наблюдается при излишнем их разваривании или истирании в

результате жесткого режима обработки паром. После паровой обработки в

автоклаве сырье подвергают обработке нагретой водой в термостате для

достижения равномерной пробланшированности всех слоев по сечению

клубней. Продолжительность выдержки обработанного паром сырья в

термостате зависит от размера клубней и может составлять от 5 до 15

минут. Отделение кожицы от пробланшированного картофеля производится в

моечно-очистительной машине. Производительность пароводотермического

агрегата зависит от размера клубней.

Пароводотермический способ очистки обусловливает нежелательное

накопление сахаров в картофеле, что ухудшает качество готового продукта,

изготавливаемого из него. Недостатком данного способа являются также

большие потери и отходы картофеля в процессе переработки и невозможность

использования клейстеризованных отходов для изготовления крахмала.

Отходы используются преимущественно на кормовые цели в жидком, сгущенном

или сухом виде. В последние годы в нашей стране наметилась тенденция к

замене пароводотермического способа более прогрессивным — водопаровым.

Водопаровой способ заключается в гидротермической обработке клубней с

последующим механическим удалением кожицы. Этот способ существенно

отличается от предыдущего технологическими режимами, способствующими

значительному уменьшению содержания сахаров в обработанном картофеле.

Водопаровой способ включает следующие технологические операции: водяная

бланшировка клубней при температуре 85 °С для прогрева их до 75 °С в

течение 17—30 минут; кратковременная обработка паром бланшированных

клубней при избыточном давлении 0,35 МПа в течение 1—1,5 мин для

подваривания верхнего слоя ткани картофеля под кожицей и уменьшения ее

связи с мякотью; механическое удаление кожицы.

Сравнительные испытания водопарового и пароводотермического способа

очистки картофеля показывают, что первый обеспечивает почти в 1,5 раза

большую сохранность витамина С, повышает качество и устойчивость

готового продукта при хранении.

Паровой способ заключается в кратковременной обработке паром при

избыточном давлении 0,3—0,5 МПа с последующим его снижением до

атмосферного. На сырье оказывают воздействие пар, температура, а также

сила трения клубней между собой. Под влиянием пара кожица и верхний (1—2

мм) слой мякоти сырья прогреваются, под действием значительного перепада

давлений на выходе из аппарата кожица вспучивается, лопается и легко

отделяется от мякоти водой в моечно-очистительной машине. Количество

отходов и потерь в моечно-очистительной машине зависит от глубины

провара и степени размягчения подкожного слоя. Установлено, что чем выше

давление пара, тем меньше время обработки сырья, что в свою очередь

уменьшает глубину провара подкожного слоя и потери ценного продукта.

Паровой способ очистки обладает существенными преимуществами по

сравнению с рассмотренными ранее. При его применении уменьшается

количество отходов, отпадает необходимость калибровки картофеля, так как

клубни всех размеров и форм хорошо очищаются.

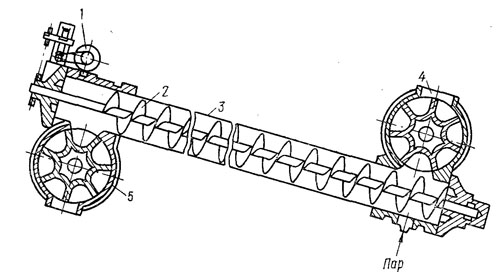

Рис. 6. Машина для паровой очистки картофеля:

1 — привод машины, 2 — шнек, 3 — корпус, 4 — загрузочный шлюзовой

барабан, 5 — разгрузочный шлюзовой барабан.

Очищенные паровым способом клубни имеют сырую (небланшированную) мякоть,

поэтому их необходимо обрабатывать антиокислителями или помещать в воду

для предотвращения потемнения. Очистка осуществляется в аппаратах

периодического и непрерывного действия. На рисунке 6 показана

конструкция шнековой машины непрерывного действия. Машина состоит из

наклонной паровой камеры, внутри которой установлен шнек. В начале и в

конце его имеются шлюзовые затворы, через которые картофель поступает в

машину и выгружается из нее. Шнек приводится в движение через вариатор,

позволяющий изменять частоту его вращения, а следовательно и

продолжительность нахождения продукта в паровой среде. В трубу шнека

автоматически пневмоклапаном под запрограммированным давлением,

необходимым для очистки определенного вида сырья, подается пар.

Конденсат периодически сбрасывается через электроклапан при помощи реле

времени. После паровой обработки картофель поступает в барабанную

моечно-очистительную машину, где в результате трения одного о другой и

действия струй воды под давлением 0,2 МПа кожица смывается и удаляется.

Картофельные продукты, изготовленные с применением парового способа

очистки, не отличаются по качеству от аналогичных продуктов, получаемых

с использованием механической очистки.

Очистка картофеля обжигом путем крат повременного воздействия

температурой 800—1300°С. Благодаря давлению расширяющегося при

нагревании воздуха и образованию водяных паров в подкожном слое клубней

кожица деформируется, растрескивается и легко снимается в

моечно-очистительной машине. В настоящее время при промышленной

переработке картофеля применяют электрообжиг и газотермический обжиг.

Клубни обжигают во вращающихся футерованных барабанах, обогреваемых

горелками на природном газе либо форсунками, в которых сжигается жидкое

топливо, или при передвижении на горизонтальных цепных транспортерах в

печах с электрическими спиралями.

Агрегат для очистки картофеля электрообжигом состоит из водяного

бланширователя, наклонного элеватора, электропечи, моечно-очистительной

машины для отмывания обожженной кожицы и отстойника для улавливания

крахмала из промывных вод. Предварительно отсортированный по размерам и

промытый картофель загружают порциями в бункер водяного бланширователя;

из бункера с помощью шибера он попадает в отдельные секторы

бланшировочного барабана. Скорость прохождения картофеля через

бланши-рователь зависит от сорта и размера клубней и регулируется

вариатором. Вода в бланширователе нагревается паром, температура

регулируется автоматически.

Бланшированный картофель подается в электропечь, где он обжигается в

течение 8—9 с. Температура электропечи регулируется терморегулятором. Из

электропечи поступает в моечно-очистительную машину для удаления с

поверхности клубней обгоревшей кожицы.

Применение этого способа очистки ограничивается в Связи с большим

расходом электроэнергии.

В качестве источника тепловой энергии при газотермическом способе

очистки картофеля применяют газы. Тепловая энергия газа используется

путем прямого воздействия или косвенного, т. е. нагревается рабочая

камера, в которой осуществляется термическая обработка сырья. Кожица с

картофеля удаляется механическим или гидравлическим способом струями

воды под давлением 2,5 МПа в моечноочистительных машинах.