содержание .. 80 81 82 83 84 85 86 87 88 89 ..

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

ПРОИЗВОДСТВА МОРОЖЕНОГО

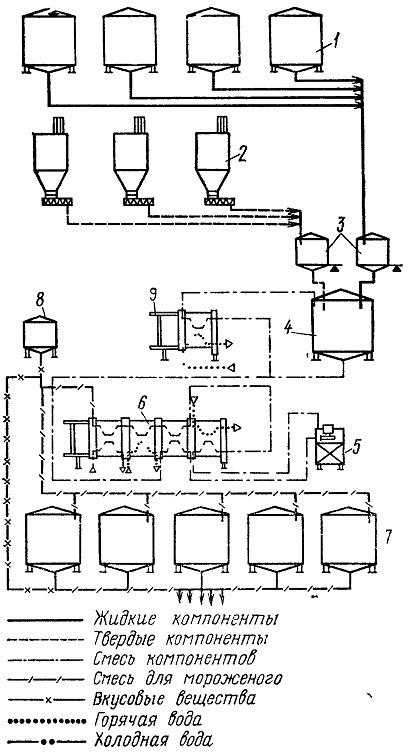

Поточные линии для приготовления смесей мороженого

Для приготовления смесей наиболее целесообразно

использовать поточные линии (рис. 63), которые объединяют указанные виды

оборудования с автоматическими дозаторами в технологическую линию.

Жидкие компоненты дозируются насосами-дозаторами, а сыпучие —

специальными весовыми бункерами. Применение поточных линий позволяет

значительно механизировать и автоматизировать процесс приготовления

смесей для мороженого.

Полученная смесь сначала фильтруется, а затем подвергается пастеризации.

Фильтрация смесей осуществляется на цилиндрических фильтрах, имеющих две

камеры, которые работают поочередно. Производительность фильтров

2000—4600 кг/ч, давление фильтрации

0,2—0,25 МПа. Производительность фильтра зависит от вязкости фильтруемой

смеси.

Пастеризация смесей для мороженого проводится в емкостных пастеризаторах

при температурах 70, 75, 80 или 85 °С с вы— держкой соответственно 30,

20, 10 или 5 мин, змеевиковых пастеризаторах и специализированных

пластинчатых пастеризационно-охладительных установках

производительностью 1200—2500 кг/ч при 85 °С с выдержкой 50—60 с. Выбор

режима зависит от степени бактериальной обсемененности сырья.

Рис. 63. Схема поточной технологической линии

производства смесей для мороженого

1 — емкость для хранения жидких компонентов; 2 — бункера для хранения

твердых компонентов; 3 — весовые бункера; 4 — емкость для смешивания; 5

— гомогенизатор; 6 — пластинчатая пастеризационная установка; 7 —

емкость для хранения и созревания смеси;

8 — емкость для вкусовых веществ; 9 — пластинчатый теплообменник

Гомогенизация предотвращает отстаивание жира в процессе

хранения, а также образование комочков масла и рост

крупных кристаллов льда при замораживании.) В хорошо гомогенизированнои

смеси размер жировых шариков не должен превышать 1— 2 мкм. Давление

гомогенизации зависит от жирности смеси для мороженого. Обычно

используют следующие режимы гомогенизации: для молочной смеси давление

должно составлять 12,5— 15 МПа, сливочной—10—12,5 и пломбирной — 7,5—9

МПа. Температура смеси при гомогенизации должна соответствовать и

температуре пастеризации и быть не ниже 63 °С.

Гомогенизация смесей проводится на серийных гомогенизаторах

производительностью 1200—5000 л/ч.

После гомогенизации смесь охлаждается до 2—6 °С в пластинчатых

охладителях, производительностью 1200 л/ч. Применение пара, агароида и

других равноценных стабилизаторов позволяет перерабатывать охлажденную

смесь без дальнейшей выдержки. При использовании желатина смесь

требуется выдерживать в течение 4—12 ч (созревание смеси). В процессе

созревания в результате связывания воды стабилизатором и белками

увеличивается вязкость смеси. Общая длительность созревания смеси не

должна превышать 24 ч.

Созревшая смесь подвергается фризерованию. При этом преследуются две

цели: насыщение смеси воздухом и ее замораживание.

Степень насыщения смеси воздухом оценивается по взбитости, которая

представляет собой отношение объема воздуха в мороженом к

первоначальному объему смеси, выраженное в процентах. Минимальная

взбитость должна быть не ниже 50 % (молочное мороженое), 60 % (сливочное

мороженое т пломбир), 35—40 % (плодово-ягодное мороженое). Взбитость

повышается при увеличении содержания СОМО, количества стабилизатора и

дисперсности жира, а также при уменьшении содержания жира и сахара.

Смеси, приготовленные с использованием сухих молочных продуктов,

взбиваются лучше, чем с применением жидкого молока. Взбитость мороженого

зависит также от конструктивных особенностей фризеров. В хорошо взбитом

мороженом средний размер иоздушных пузырьков не должен превышать 60—70

мкм. При избитости 100 % в 1 г мороженого содержится около 8,3 млн.

воздушных пузырьков с общей поверхностью 0,1 м2.

Начальная температура замораживания смеси мороженого составляет

2-3,5 °С. Температура смеси при выходе из фризера обычно устанавливается

—5-7 °С. Количество вымороженной йоды при —5; —11 и —30 °С составляет

соответственно 50; 72 и 85 %.

Вымороженная вода образует кристаллы, средний размер которых в мороженом

составляет 50—100 мкм. Получение более крупных кристаллов нежелательно,

так как они ощущаются на вкус и ухудшают структуру продукта. Главными

условиями получения мелких кристаллов являются хорошее перемешивание

смеси в процессе замораживания и высокая скорость охлаждения.

Мороженое, вышедшее из фризера, по консистенции и внешнему

виду напоминает крем. После фризерования мороженое

фасуется и замораживается (закаливается) до —15ч—18 °С. Закаливание

следует осуществлять интенсивно, чтобы не допустить увеличения размеров

кристаллов льда более чем до 60— 80 мкм.

Мороженое фасуется в брикеты на вафлях по 100 г, стаканчики из вафель и

бумажные по 100 г, вафельные рожки по 100 г, пачки по 250 г и брикеты на

палочке (эскимо) по 50 и 100 г. Торты из мороженого выпускают массой

0,25—3 кг, кексы 0,5—1 и пирожные 0,1 кг.

Готовое мороженое хранится в холодильных камерах при температуре воздуха

—20-23 °С. Допустимые колебания температуры не должны превышать ±2 °С.

Резкие колебания температуры мороженого приводят к укрупнению в нем

кристаллов льда, в результате чего ухудшается его качество.

Допустимая продолжительность хранения 1—1,5 мес (молочное мороженое),

1,5—2 мес (сливочное) и 2—3 мес (пломбир). Длительность хранения

снижается для мороженого с повышенным содержанием влаги,

мелкофасованного и при наличии наполнителя.

содержание .. 80 81 82 83 84 85 86 87 88 89 ..