содержание .. 40 41 42 43 44 45 46 47 48 49 50 ..

Глава IX.

РУЛЕВОЕ УПРАВЛЕНИЕ АВТОМОБИЛЯ ЗИЛ-130

ВЫБОР КОНСТРУКЦИИ

На грузовых автомобилях ЗИЛ, выпуск которых был начат в 40-х годах,

устанавливался механизм рулевого управления с глобоидальным червяком без

усиления. Эксплуатация этих автомобилей показала, что их рулевое

управление требует от водителя значительных физических усилий. Так,

например, усилие на рулевом колесе, необходимое для поворота автомобиля

ЗИЛ-164, составляло 20—23 кгс, достигая в отдельных случаях 40 гас. На

трехосных автомобилях с регулированием давления воздуха в шинах это

усилие значительно больше указанной выше величины, что объясняется

ростом сопротивления повороту колес при снижении давления в шинах из-за

увеличения площади отпечатка последних.

Большая утомляемость водителей при работе на автомобилях ЗИЛ с рулевым

управлением без усилителя определяется не только значительным усилием,

необходимым для поворота колес, но и многочисленными и часто очень

сильными толчками, которые непрерывно передаются на рулевое колесо и на

руки водителя при движении автомобиля по неровной дороге. На автомобилях

ЗИЛ-130 было решено установить усилитель рулевого управления, чтобы

облегчить труд водителя, улучшить маневренность автомобиля и повысить

безопасность движения, так как скорость новых автомобилей возросла до

90—100 км/ч (у автомобилей ЗИЛ-164 она была 65—70 км/ч). Опыт завода

свидетельствовал о том, что усилитель рулевого управления способствует

повышению безопасности движения. Он позволяет удерживать автомобиль на

дороге в случае прокола камеры шины переднего колеса. Кроме того,

безопасность движения повышается также вследствие меньшей утомляемости

водителя и лучшей маневренности автомобиля. Особое значение улучшение

маневренности автомобиля имеет для повышения среднетехнической скорости

движения на горных и лесных дорогах.

При проектировании рулевого управления автомобиля ЗИЛ-130 в целях

унификации необходимо было предусмотреть возможность установки его

агрегатов на другие автомобили, которые будут выпускаться после наладки

производства семейства автомобилей ЗИЛ-130. К этому времени заводом была

уже про-

ведена большая работа по внедрению усилителей

рулевого управления на некоторых из выпускаемых им автомобилях

Завод ориентировался только на гидравлические усилители рулевого

управления, отказавшись от применения пневматических, хотя они в период

начала проектирования автомобиля ЗИЛ-130 были еще также распространены,

как и гидравлические. Гидравлический усилитель более компактен, так как

он работает при давлении до 70 кгс/см2 вместо давления до 9 кгс/см2,

используемого в пневматических усилителях, имеет меньшее время

срабатывания и поглощает удары, возникающие при движении автомобиля по

неровной дороге.

Недостатком гидравлического усилителя является необходимость установки

дополнительного насоса. Однако в случаях применения пневматического

усилителя потребовалось бы значительное увеличение производительности

компрессора, предназначенного для тормозной системы, а также емкости

воздушных баллонов.

Впервые гидроусилитель рулевого управления был применен на междугородном

автобусе ЗИЛ-127 главным образом для обеспечения безопасности движения

при скоростях около 100 км/ч. При этом использовался уже выпускавшийся

гидроусилитель автопогрузчиков с непринципиальными изменениями.

Рис. 68. Гидроусилитель рулевого управления автобуса ЗИЛ-127

Гидроусилитель (рис. 68), установленный параллельно продольной рулевой тяге, имеет рабочий цилиндр диаметром 70 мм. Клапан управления расположен в передней крышке 6 цилиндра 7 соосно с последним. Золотник 5 клапана соединен стержнем со стаканом 3 шарового пальца 4 сошки рулевого механизма. Стакан с шаровым пальцем может несколько перемещаться в осевом направлении. Он центрируется пружиной 1. Хромированный шток 8 поршня гидроусилителя связан с основанием автобуса,

а продольная рулевая тяга соединена с корпусом 2

стакана шарового пальца сошки. Таким образом, при повороте рабочий

цилиндр гидроусилителя перемещается вместе с продольной рулевой тягой.

Для установки этого гидроусилителя необходимо было применение

усилительной рамки, прикрепленной к фермам основания автобуса, и

направляющей, удерживающей гидроусилитель от выворачивания. В передней

крышке цилиндра находятся предохранительный и аварийный клапаны,

служащие для управления автобусом при неработающем насосе. «Чувство

дороги», т. е. определенная зависимость усилия на рулевом колесе от

сопротивления повороту колес, данным гидроусилителем не обеспечивается.

Несмотря на то что описанная конструкция гидроусилителя успешно работала

на автобусах ЗИЛ-127, она имела ряд недостатков: чрезмерная масса и

сложность конструкции из-за необходимости применения усилительной рамки

и направляющей.

Использование этой конструкции на грузовых автомобилях средней

грузоподъемности, имеющих другую по сравнению с автобусной компоновку,

невозможно из-за отсутствия места для размещения гидроусилителя и его

направляющей.

Для уменьшения массы гидроусилителя была разработана конструкция с

клапаном управления, встроенным в продольную рулевую тягу, и отдельным

рабочим цилиндром. Основной трудностью при создании этой конструкции

было устранение автоколебаний колес, возникающих при использовании

описанного выше простого клапана с центрирующей пружиной. Особенно

сильно автоколебания проявлялись при воздействии рабочего цилиндра на

правый поворотный кулак. Однако даже при присоединении цилиндра к левому

поворотному кулаку, несмотря на значительное увеличение жесткости

системы, полностью исключить автоколебания не удалось. Для полного

устранения автоколебаний были сконструированы два варианта встраиваемых

в продольную рулевую тягу клапанов с реактивными элементами.

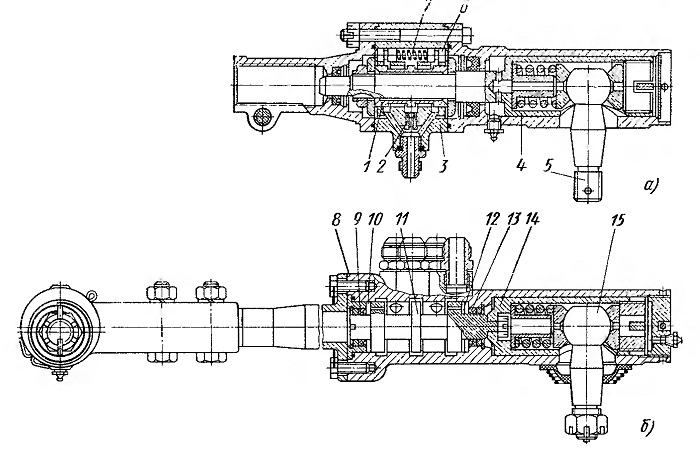

В первом варианте (рис. 69, а) золотник 1, соединенный с подвижным

стаканом 4 шарового пальца 5 сошки рулевого механизма, устанавливается в

среднее положение четырьмя пружинами 7 и реактивными плунжерами 6. В

корпусе 3 находится аварийный клапан 2.

Во втором варианте (рис. 69, б) центрирующие пружины отсутствуют и

золотник 11 устанавливается в среднее положение чисто гидравлическим

путем. Реактивные камеры 10 и 12, уплотненные резиновыми кольцами 9 и 13

U-образного сечения, соединены небольшими отверстиями с проточками

золотника, через которые подается масло к рабочим полостям цилиндра

гидроусилителя. Диаметры уплотняемых шеек золотника сделаны

неодинаковыми, чтобы площади реактивных камер были пропорциональны

площадям рабочего цилиндра гидроусилителя с учетом площади штока.

При повороте золотник, связанный с подвижным

стаканом 14 шарового пальца 15 сошки рулевого механизма, смещается и под

действием нарастающего давления в рабочей полости цилиндра перемещается

не только поршень, но и золотник стремится сместиться обратно в среднее

положение, чем обеспечивается следящее действие.

В корпусе 8 расположен аварийный клапан.

Рис. 69. Клапаны управления гидроусилителя

рулевого управления:

а — с реактивными пружинами; б — с реактивными камерами

Рабочий цилиндр гидроусилителя (рис. 70) действует

непосредственно на рычаг поворотного кулака. В зависимости от типа

автомобиля цилиндр можно устанавливать как вдоль передней оси, так и

перпендикулярно ей. Он рассчитан на рабочее давление до 70 кгс/см2.

Испытания автобусов ЗИЛ-127 и опытных городских автобусов при пробеге

130—200 тыс. км показали следующее:

— клапаны обоих вариантов позволили полностью исключить автоколебания в

системе рулевого управления, даже при присоединении рабочего цилиндра к

правому поворотному кулаку. Однако в этом случае удары и вибрации,

возникающие от неровностей дороги, передавались на рулевое колесо, чего

не было при присоединении цилиндра к левому кулаку;

— гидроусилители с клапанами обоих вариантов работали нормально и

обладали теми же преимуществами, что и гидроусилители автобуса ЗИЛ-127;

управление автомобилем было лучше в связи с наличием «чувства дороги»,

что особенно хорошо ощущалось при установке клапана второго варианта;

Рис. 70. Рабочий цилиндр гидроусилителя:

1 — шаровой палец; 2 — регулируемая крышка; 3 — разрезное кольцо; 4 —

фланец; 5 — цилиндр; 6 —поршень; 7 — поршневое кольцо; 8 и 10 —

уплотнительные кольца; 9 — неподвижная крышка; 11 — шток

— применение гидроусилителя с клапаном второго

варианта позволило снизить его массу приблизительно на 35 кг по

сравнению с массой серийного гидроусилителя автобуса ЗИЛ-127.

Конструкция клапана первого варианта используется в рулевом управлении

автомобиля ЗИЛ-130, а конструкция клапана второго варианта — в других

автомобилях ЗИЛ.

При проектировании легкового автомобиля ЗИЛ-111 завод отказался от

применения конструкции гидроусилителя, расположенного отдельно от

рулевого механизма. Причинами этого явились компоновочные трудности и

уменьшение надежности конструкции из-за нижнего расположения шлангов и

цилиндра гидроусилителя. На этот автомобиль устанавливался рулевой

механизм с гидроусилителем, объединенным с ним в одном картере (рис.

71).

Рулевой механизм снабжен винтом 13 с гайкой 3 на циркулирующих шариках и

рейкой 2, зацепляющейся с зубчатым сектором вала 18 сошки. Рейка

одновременно служит и поршнем гидроусилителя. Передаточное число

рулевого механизма равно 17,5 вместо 20,5 у ранее выпускавшегося

рулевого механизма автомобиля ЗИЛ-110.

Клапан 4 гидроусилителя расположен сбоку картера 1 рулевого механизма.

Золотник 5 клапана управления перемещается рычагом 9, нижний конец

которого охватывает среднее кольцо двойного упорного подшипника 10 винта

13. Подшипник может перемещаться в осевом направлении; он центрируется

пружинами 14 и 15 и пружиной 8 клапана управления.

Наличие реактивной камеры 7 в клапане управления обеспечивает «чувство

дороги». Клапан 6 поддерживает в реактивной камере давление не более 17

кгс/см2, соответственно ограничивается и максимальное усилие на рулевом

колесе.

Таким образом, к моменту начала проектирования рулевого управления

автомобиля ЭИЛ-130 завод располагал определенным опытом проектирования,

изготовления и эксплуатации гидроусилителей нескольких типов, в том

числе и рулевого механизма автомобиля ЗИЛ-111. Первоначально для новых

грузовых автомобилей было запроектировано рулевое управление с

глобоидальным червяком без усилителя, унифицированное с рулевым

управлением автомобилей ЗИЛ-164 и ЗИЛ-157. Клапан управления

гидроусилителя был встроен в продольную рулевую тягу, а рабочий цилиндр

располагался с правой стороны автомобиля, параллельно его оси.

Конструкция этих узлов (рис. 69, б и 70) обеспечивала: возможность

выпуска части автомобилей, работающих в более легких условиях, без

гидроусилителя; значительную, хотя и не полную унификацию деталей нового

и старого рулевых механизмов, в частности деталей, подверженных быстрому

износу: червяка, ролика вала сошки и др.

Однако определение контингента автомобилей ЗИЛ-130, которые могли бы

выпускаться без гидроусилителя рулевого управления, затруднительно, так

как заводу заранее неизвестно, в каких условиях будут эксплуатироваться

автомобили и, кроме того, число автомобилей без усилителей не могло быть

большим. Поэтому было решено гидроусилитель устанавливать на все

автомобили ЗИЛ-130, что позволило объединить рулевой механизм

с гидроусилителем и клапаном управления. Была

разработана конструкция рулевого механизма со встроенным гидроусилителем

и клапаном управления, расположенным соосно с винтом рулевого управления

и имеющим реактивные плунжеры.

Испытания автомобилей ЗИЛ-130 с рулевым управлением двух типов (с

отдельным гидроусилителем и гидроусилителем,

объединенным с рулевым механизмом) показали, что оба варианта обеспечивают легкое управление и хорошую стабилизацию колес. Однако рулевое управление с гидроусилителем, объединенным с рулевым механизмом, обладает рядом экономических, производственных и конструктивных преимуществ. Масса комплекта деталей рулевого управления этого типа на 23 кг меньше массы комплекта деталей рулевого управления с отдельным гидроусилителем. Длина и количество трубопроводов (особенно дорогостоящих и относительно недолговечных резиновых шлангов) при этом варианте рулевого управления значительно меньше. Сборка на конвейере рулевого управления, включающего только два узла — механизм и насос, значительно проще, менее трудоемка и требует конвейера меньшей длины.

Рис. 71. Рулевой механизм с гидроусилителем

автомобиля ЗИЛ-111:

1 — картер рулевого механизма; 2 — поршень-рейка; 3 — шариковая гайка; 4

— клапан управления; 5 — золотник; 6 — ограничительный клапан; 7 —

реактивная камера; 8, 14 и 15 — центрирующие пружины; 9 — рычаг

золотника; 10 — упорный шарикоподшипник; 11 и 19 — сальники; 12 —

игольчатый подшипник винта; 13 — винт рулевого механизма; 16 и 17 —

уплотнения винта; 18 — вал сошки: 20 — регулировочный винт

При применении рулевого механизма с встроенным

гидроусилителем отсутствуют автоколебания управляемых колес, улучшаются

условия эксплуатации шлангов, поскольку их движение определяется только

перемещением двигателя относительно рамы автомобиля и деформациями

последней. Малая длина трубопроводов и расположение их в моторном отсеке

улучшают работу системы гидроусилителя, когда производится пуск

двигателя автомобиля при низкой температуре окружающего воздуха.

В случае установки рулевого управления этого типа исключается

возможность повреждения клапана управления, цилиндра гидроусилителя и

шлангов при движении автомобиля даже по бездорожью.

На основании приведенных выше соображений было решено применить на новых

автомобилях ЗИЛ-130 рулевой механизм с встроенным гидроусилителем.

Следует отметить, что трудоемкость изготовления узлов рулевого

управления этого типа не больше, чем трудоемкость рулевого управления с

раздельными узлами, то же относится и к количеству необходимого

оборудования. Как показал последующий расчет, стоимость рулевого

управления с встроенным гидроусилителем только из-за меньшего расхода

металла и шлангов значительно ниже стоимости рулевого механизма с

отдельным гидроусилителем.

Для гидроусилителей рулевого управления применялись лопастные насосы

двойного действия. Конструкция насоса этого типа широко известна, он

изготовлялся заводом для установки на станки и другое оборудование.

Преимуществами лопастных насосов двойного действия являются их

относительная простота конструкции и технологичность по сравнению не

только с поршневыми, но и с шестеренчатыми насосами, предназначенными

для работы при давлении до 70 кгс/см2. Насос двойного действия

отличается малыми габаритными размерами и массой, так как вал и

подшипники разгружены от радиальных сил.

Однако для использования на автомобиле лопастного насоса двойного

действия потребовалось существенное изменение его конструкции по

сравнению со стационарным лопастным насо-сом, так как он должен работать

с большей частотой вращения (4500—4800 об/мин вместо 1000—1500 об/мин) и

составлять единый узел с клапанами, бачком и фильтрами.

Лопастные насосы были спроектированы и выпускались заводом для

междугородного автобуса ЗИЛ-127 (рис. 72) и легкового автомобиля

ЗИЛ-111. Конструкция насоса автомобиля ЗИЛ-111 послужила основой при

проектировании насоса для

автомобиля ЗИЛ-130. Однако последний имеет большую

подачу, увеличенную емкость бачка, усиленный шарикоподшипник и ряд

других изменений.

С целью унификации насоса гидроусилителя ЗИЛ с выпускаемыми

промышленностью насосами проверялась возможность применения насосов

других типов.

Более простой по конструкции насос героторного типа (с шестернями

внутреннего зацепления циклоидального профиля) не был использован из-за

недостаточной долговечности. Это объясняется тем, что героторный насос —

насос одинарного действия,

вследствие чего шестерни и подшипники нагружены большими радиальными силами, вызывающими износ поверхностей трения и требующими увеличения размеров отдельных деталей. В насосе двойного действия такие силы, как известно, уравновешиваются. Кроме того, износ рабочих профилей шестерен героторного насоса приводит к снижению объемного к. п. д., в то время как износ профиля статора и контактирующих с ним поверхностей лопастей лопастного насоса практически на объемном к. п. д. не сказывается.

Рис. 72. Насос гидроусилителя автомобиля

ЗИЛ-127:

1 — предохранительный клапан; 2 — перепускной клапан; 3 — лопасть; 4 —

фильтр; 5 — крышка насоса; 6 — распределительный диск; 7 — статор; 8 —

ротор; 9 — корпус насоса; 10 — вал насоса; 11 — шкив; 12 — бачок; 13 —

заливной фильтр; 14 — крышка бачка

Рис. 73. Шестеренчатый насос гидроусилителя

рулевого управления-1 — шкив; 2 — вал привода насоса; 3 -корпус вала

привода; 4 и 6 — втулки шестерен; 5 — шестерни насоса; 7 — корпус

насоса; 8 — бачок; 9 — перепускной клапан;

10 — предохрани-тельный клапан

Сравнительные испытания лопастных насосов ЗИЛ и

геротор-ных насосов, проведенные в НАМИ, подтвердили эти предположения.

Износостойкость героторных насосов оказалась значительно ниже

износостойкости лопастных. При этом испытание героторных насосов велось

при максимальном давлении 35 кгс/см2, а лопастных насосов — при 55

кгс/см2 (максимальное допускаемое давление героторных насосов составляло

40 кгс/см2, а лопастных 65 кгс/см2).

Заводом была проверена возможность применения шестеренчатых насосов

(ГОСТ 8753—71) с автоматическим регулированием торцового зазора. Для

этого был построен насос на базе насоса НШ16, имеющий бачок,

предохранительный и перепускной клапаны и привод от шкива (рис. 73).

Испытания в НАМИ

показали, что износостойкость насосов НШ16 при

работе на режиме, характерном для автомобиля (с частотой вращения 750—

4800 об/мин) в 2,5 раза ниже, чем лопастных насосов ЗИЛ.

После проведения указанных выше испытаний окончательно остановились на

конструкции лопастного насоса двойного действия.

Установка рулевого механизма на автомобиле была связана с определенными

трудностями, вызванными значительным сдвигом кабины вперед. Вследствие

этого рулевой механизм при его соосном расположении с рулевой колонкой

оказывался над передней осью. При этом поворот управляемых колес

осуществлялся двумя продольными рулевыми тягами через маятниковый рычаг,

который был установлен у переднего конца лонжерона. К недостаткам данной

конструкции следует отнести значительный износ маятникового рычага, его

пальца, а также упругой муфты, соединяющей вал рулевой колонки с винтом

рулевого механизма. При переносе рулевого механизма вперед и

непосредственном соединении сошки с рычагом поворотного кулака с помощью

продольной тяги были устранены эти недостатки, но потребовалось введение

карданного вала между колонкой рулевого управления и рулевым механизмом.

При этом масса узлов рулевого управления уменьшилась приблизительно на

16 кг, так как из конструкции были исключены маятниковый рычаг с

кронштейном и вторая продольная тяга.

содержание .. 40 41 42 43 44 45 46 47 48 49 50 ..