содержание .. 120 121 122 123 124 125

9. Модификации автомобилей ВАЗ-21213

9.2.

Автомобиль ВАЗ-21217

ОБЩИЕ СВЕДЕНИЯ

Автомобиль ВАЗ–21217 отличается от Нива ВАЗ–21213 в основном установкой

двигателя 2121 с рабочим объемом 1,6 л. Поэтому имеются особенности в

ремонте отдельных узлов и систем двигателя.

В сцеплении устанавливается ведомый диск 2121.

9.2.1. Блок цилиндров

ОБЩИЕ СВЕДЕНИЯ

Диаметр цилиндров, мм:

– класс А 79,00–79,01;

– класс В 79,01–79,02;

– класс С 79,02–79,03;

– класс D 79,03–79,04;

– класс Е 79,04–79,05.

При ремонте блока цилиндров растачивать и хонинговать цилиндры

необходимо под увеличенные диаметры поршней ремонтных размеров (на 0,4 и

0,8 мм) и с учетом обеспечения зазора 0,05–0,07 мм, который замеряется

так же, как и на двигателе 21213. Для установки нутромера на ноль

используется калибр 67.8125.9501.

Для установки поршней в цилиндры при сборке двигателя применяются

монтажные втулки 02.7854.9500.

9.2.2. Шатунно-поршневая группа

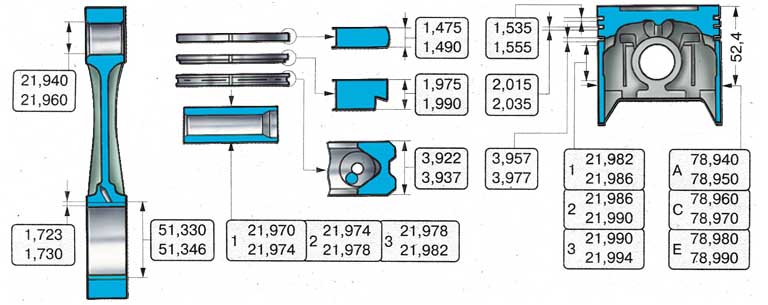

Основные размеры поршня, шатуна, поршневого пальца и поршневых колец двигателя 2121

|

Схема удаления металла с поршня для подгонки его массы

|

Стрелками указаны места, на которых можно удалять металл. |

Основные размеры шатунно-поршневой группы даны на рис. Основные размеры поршня, шатуна, поршневого пальца и поршневых колец двигателя 2121.

Поршни по наружному диаметру сортируются на пять классов (А, В, С, D, Е) через 0,01 мм, а по диаметру отверстия под поршневой палец – на три категории через 0,004 мм. Класс поршня (буква) и категория отверстия под поршневой палец (цифра) клеймятся на днище поршня.

Диаметр поршня измеряется в плоскости, перпендикулярной оси пальца на расстоянии 52,4 мм от днища поршня. Расчетный зазор между поршнем и цилиндром (для новых деталей) составляет 0,05–0,07 мм.

Для ориентирования поршня при сборке двигателя имеется метка «П» около отверстия для поршневого пальца. Эта метка должна быть обращена в сторону передней части двигателя.

По массе поршни одного двигателя не должны отличаться друг от друга более, чем на ±2,5 г.

Если нет комплекта поршней одной весовой группы, можно удалить часть металла на основании бобышек под поршневой палец. Место съема металла указано стрелками на рис. Схема удаления металла с поршня для подгонки его массы. Съем металла, однако, не должен превышать 4,5 мм по глубине относительно номинальной высоты поршня (59,40 мм), а по ширине ограничивается диаметром 70,5 мм.

Палец поршня запрессовывается в верхнюю головку шатуна и свободно вращается в бобышках поршня. На двигателе 2121 он не фиксируется в отверстии поршня стопорными кольцами.

Шатуны при изготовлении не сортируются на классы по массе верхней и нижней головок. Поэтому при сборке двигателя их не нужно подбирать по массе. Болты шатунов не запрессованы в нижнюю головку шатуна.

9.2.2.1. Разборка и сборка шатунно-поршневой группы

Разборка

|

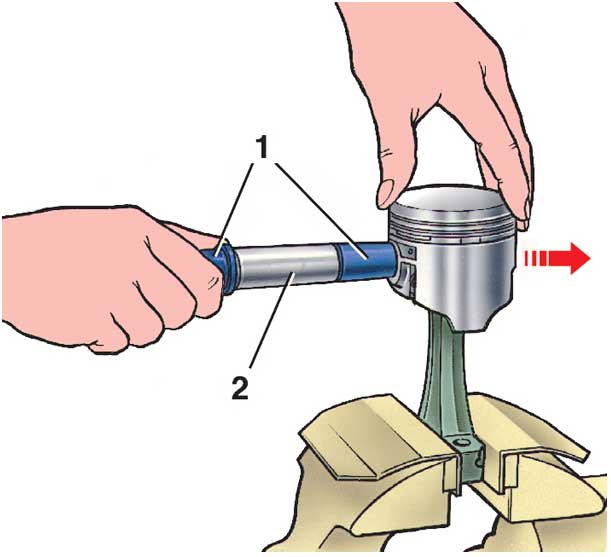

1. Снимите поршневые кольца. Уложите поршень в опору с цилиндрической выемкой и с помощью оправки (1) А.60308 выпрессуйте палец. |

2. Если некоторые детали шатунно-поршневой группы не повреждены, то они могут быть снова использованы, поэтому при разборке пометьте их, чтобы в дальнейшем собрать группу с теми же деталями и установить в прежний цилиндр двигателя.

Сборка

Палец подбирается к поршню так же, как описано в подразделе 2.8.3.

ПОРЯДОК ВЫПОЛНЕНИЯ

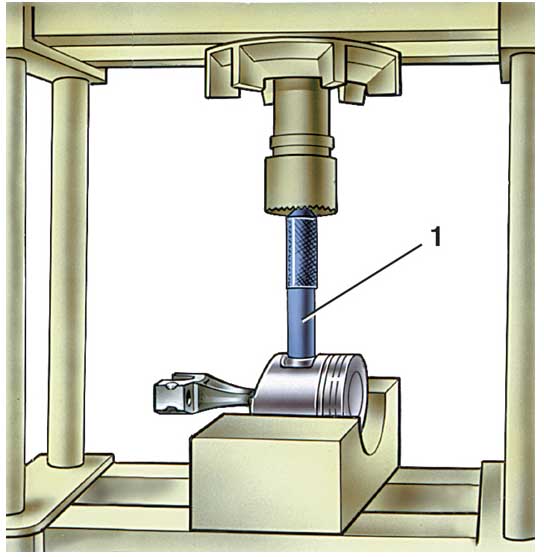

1. Так как палец вставляется в верхнюю головку шатуна с натягом, необходимо нагреть шатун для расширения его головки. Поэтому поместите шатуны на 15 мин в электропечь, нагретую до 240° С. Для лучшего прогрева положите шатуны верхними головками внутрь печи.

Для правильного соединения пальца с шатуном запрессовывайте палец как можно скорее, так как шатун быстро охлаждается и после охлаждения нельзя будет изменить положение пальца.

4. Во время этой операции поршень должен прижиматься бобышкой к верхней головке шатуна в направлении запрессовки пальца (показано стрелкой на рисунке). Тогда палец займет правильное положение.

5. После охлаждения шатуна смажьте палец моторным маслом через отверстия в бобышках поршня.

6. Кольца устанавливаются на поршень так же, как описано в подразделе 2.8.3.

9.2.2.2. Проверка запрессовки пальца

Собранный комплект поршень–палец–шатун, установленный на приспособление А.95615 для испытания на выпрессовывание пальца

|

|

1 – штифт индикатора в соприкосновении с концом стержня; 2 – головка стержня в соприкосновении с пальцем; 3 – резьбовой стержень с пазом; 4 – основание; 5 – гайка стержня; |

6 – упорный палец стержня; 7 – рукоятка зажима кронштейна; 8 – кронштейн индикатора; 9 – индикатор |

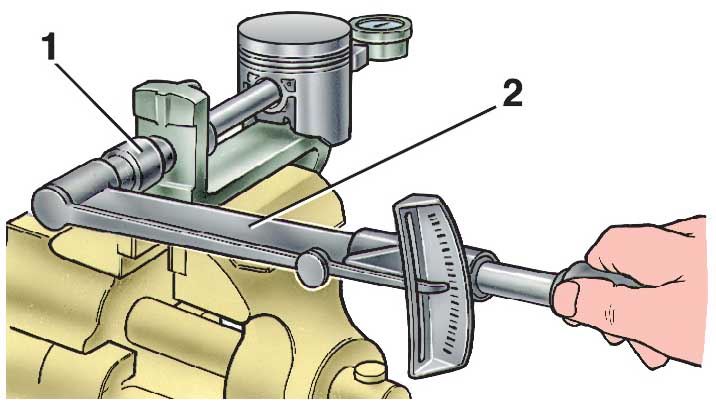

После сборки группы шатун–палец–поршень проверьте прочность запрессовки пальца с помощью динамометрического ключа и приспособления А.95615.

ПОРЯДОК ВЫПОЛНЕНИЯ

1. Зажмите основание 4 приспособления в тиски и установите на нем шатунно- поршневую группу.

2. Опустите кронштейн 8 индикатора, вставьте в отверстие пальца резьбовой стержень 3 и продвиньте его в отверстие бобышки до упора головки 2 стержня в торец пальца.

3. На конец стержня наверните гайку 5 и затяните ее так, чтобы она, соприкасаясь с опорой, выбрала возможные зазоры.

4. Приподнимите кронштейн 8 до горизонтального положения, закрепите его рукояткой 7 и установите штифт 1 индикатора 9 на головке 2 стержня, вставленного в палец.

5. Установите на ноль индикатор и вставьте в паз резьбового стержня упор 6, чтобы стержень не проворачивался.

|

6. Динамометрическим ключом (2) заверните гайку (1) резьбового стержня, прикладывая к ней момент 12,7 Н·м (1,3 кгс·м), что соответствует осевой нагрузке 3,92 кН (400 кгс). |

7. Посадка пальца в шатуне будет правильной, если после прекращения действия динамометрического ключа и возвращения гайки в исходное положение стрелка индикатора возвратится на ноль.

8. В случае проскальзывания пальца в верхней головке шатуна замените шатун новым.

9.2.3. Коленчатый вал

У коленчатых валов двигателей 2121 диаметр коренных шеек (мм)

составляет:

– нормальный размер 50,775–50,795;

– ремонтный (–0,25) 50,525–50,545;

– ремонтный (–0,50) 50,299–50,319;

– ремонтный (–0,75) 50,049–50,069;

– ремонтный (–1,00) 49,799–49,819.

Диаметр шатунных шеек (мм):

– нормальный размер 47,83–47,85;

– ремонтный (–0,25) 47,58–47,60;

– ремонтный (–0,50) 47,33–47,35;

– ремонтный (–0,75) 47,08–47,10;

– ремонтный (–1,00) 46,83–46,85.

Номинальный расчетный зазор в шатунных подшипниках составляет

0,036–0,086 мм, а в коренных – 0,050–0,095 мм. Предельные зазоры (износ)

равны 0,1 мм для шатунных и 0, 15 мм для коренных шеек.

9.2.4. Головка цилиндров и клапанный механизм

На двигателе 2121 применяется прокладка головки цилиндров и болты

крепления головки цилиндров многоразового использования. Поэтому болты

крепления головки цилиндров необходимо затягивать в последовательности,

указанной на рис. Порядок затягивания болтов головки цилиндров, но в два

приема:

– 1-й прием – предварительно затяните болты 1–10 моментом 33,3–41,16 Н·м

(3,4–4,2 кгс·м);

– 2-й прием – окончательно моментом 95,94–118,38 Н·м (9,79–12,08 кгс·м)

болты 1–10 и моментом 30,67–39,1 Н·м (3,13–3,99 кгс·м) болт 11.

9.2.5. Распределительный вал и его привод

Распределительный вал двигателя 2121 отличается от 21213 другим угловым

расположением кулачков, т.к. на двигателе 2121 иные фазы

газораспределения.

В приводе распределительного вала имеются особенности в ремонте

натяжителя цепи. У него плунжер 6 (см. рис. Разрез натяжителя цепи)

удерживается от выпадания из корпуса 2 не с помощью кернения корпуса, а

стопорным кольцом. Для разборки натяжителя следует вынуть это стопорное

кольцо из канавки в корпусе.

9.2.6. Системы двигателя

ОБЩИЕ СВЕДЕНИЯ

Система смазки

Система смазки двигателя 2121 отличается установкой масляного насоса уменьшенной производительности. Длина ведущей и ведомой шестерни уменьшена на 6 мм.

Система питания

В системе питания устанавливается карбюратор типа 21053–1107010 с другими тарировочными данными.

Тарировочные данные карбюратора 21073–1107010

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

* Маркировка жиклеров определяется расходом, который замеряется с помощью микроизмерителей. Настройка микроизмерителей осуществляется по эталонным жиклерам.

** Условный расход топливного жиклера определяется по эталонному жиклеру по специальной методике. Контролю в процессе эксплуатации не подлежит.

*** Пусковые зазоры показаны на рис. Пусковое устройство карбюратора. Система зажигания

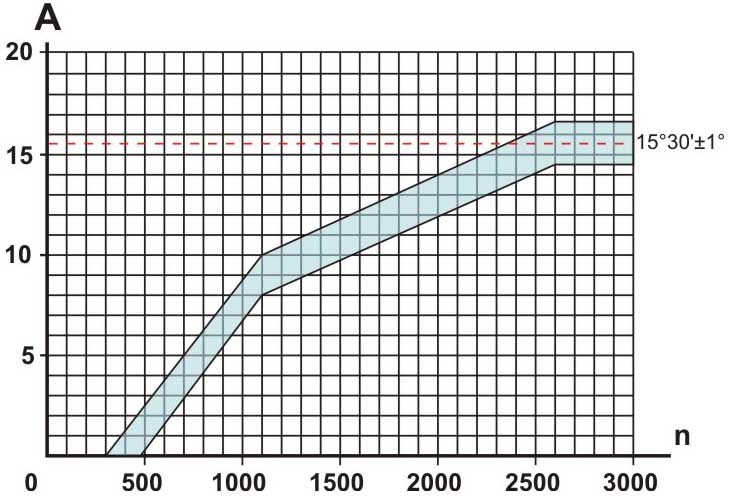

Характеристика центробежного регулятора датчика-распределителя зажигания 38.3706

|

| А – угол опережения зажигания, °; | n – частота вращения валика датчика- распределителя зажигания, мин–1 |

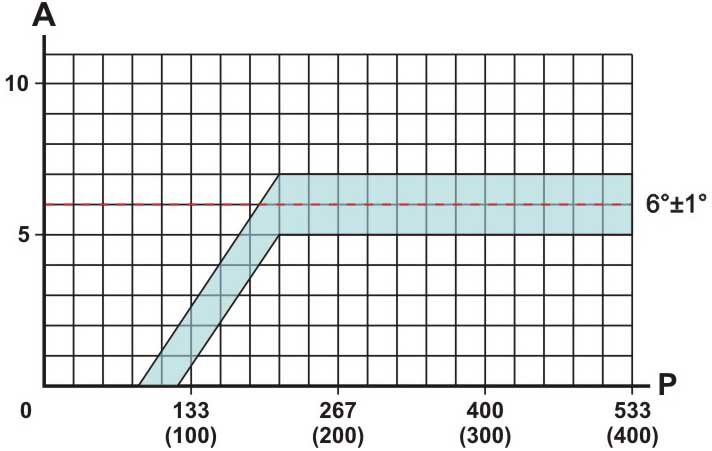

Характеристика вакуумного регулятора датчика-распределителя зажигания 38.3706

|

| А – угол опережения зажигания, °; | Р – разрежение, гПа (мм рт. ст.) |

В системе зажигания применяется датчик-распределитель зажигания 38.3706 с другими характеристиками центробежного и вакуумного регуляторов опережения зажигания.

Начальный угол опережения зажигания см. в подразделе 1.11.

содержание .. 120 121 122 123 124 125