содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..

БЛОК ЦИЛИНДРОВ, КРИВОШИПНО-ШАТУННЫЙ И РАСПРЕДЕЛИТЕЛЬНЫЙ МЕХАНИЗМЫ

ДВИГАТЕЛЯ ЗИЛ-375 АВТОМОБИЛЯ УРАЛ-375Д - ЧАСТЬ 1

Блок цилиндров чугунный со вставными мокрыми гильзами. Для повышения

антикоррозийной стойкости в верхней части гильзы установлена вставка из

нирезиста. Верхняя часть гильзы уплотняется зажимом бурта гильзы между

блоком и головкой блока, а нижняя часть — двумя резиновыми кольцами.

К блоку цилиндров прикреплен картер маховика. На крышке его нижней

половины имеется отверстие для слива масла, попавшего в картер маховика.

Головка блока из алюминиевого сплава со вставными седлами и

направляющими клапанов. Между блоком и головками установлены

стале-асбестовые прокладки. Каждая головка прикреплена к блоку цилиндров

семнадцатью болтами, которые надо затягивать на холодном двигателе

(крутящий момент 7—9 кгм). После замены головки блока цилиндров первую

подтяжку производить через 1000 км пробега.

Для обеспечения полного прилегания плоскостей головки и блока необходимо

соблюдать порядок затягивания болтов, указанный на рис. 7. После затяжки

всех болтов повторно затянуть болты 1, 2,3,4 и 5.

Затягивать гайки крепления крышки головки блока равномерно (крутящий

момент 0,5—0,6 кгм).

Выпускные трубопроводы из ковкого чугуна составные из трех частей. Стыки

выпускного трубопровода уплотняются асбо-стальными прокладками со

стяжными хомутами. Стык прокладки должен быть расположен под стяжным

болтом хомута. Момент затяжки болтов 1,4—1,7 кгм.

Гайки крепления выпускного коллектора затягивать в

такой последовательности: средний фланец — нижняя гайка, затем верхняя

гайка (момент затяжки 4—5 кгм), крайние фланцы (момент затяжки 3—3,5 кгм).

Поршни выполнены из алюминиевого сплава и покрыты оловом (|р1ис. 8). В

го-ловжу поршня залито чугунное кольцо, в котором прорезана канавка

верхнего, наиболее нагруженного компрессионного кольца. Юбка поршня

имеет форму эллиптического конуса, большее основание которого совпадает

с нижним краем юбки, а наибольшая ось эллипса лежит в плоскости,

перпендикулярной оси поршневого пальца. Конусность на длине юбки

составляет 0,035— 0,050 мм, а разность между наибольшим и наименьшим

диаметрами юбки поршня—• 0,52 мм.

Подбирать поршень к гильзе проверкой усилия, необходимого для

вытаскивания ленты щупа толщиной 0,08 мм и шириной 13 мм. Усилие на щупе

должно быть в пределах 3,5—4,5 кг.

Поршневые пальцы плавающего типа пустотелые стальные. Палец зафиксирован

в поршне двумя стопорными кольцами. Пальцы изготовлены с высокой

точностью и подобраны к поршням и шатунам с сортировкой на четыре группы

(табл. 2).

Таблица 2

|

Группа |

Диаметр пальца, мм |

Диаметр отверстия в поршне, мм |

Диаметр отверстия в малой головке шатуна, мм |

Цвет маркировки |

|

I II III IV |

28,0000—27,9975 27,9975—27,9950 27,9950—27,9925 27,9925—27,9900 |

27,9950—27,9925 27,9925—27,9900 27,9900—27,9875 27,9875—27,9850 |

28,0070—28,0045 28,0045—28,0020 28,0020—27,9995 27,9995—27,9970 |

Голубой Красный Белый Черный |

Обозначения группы нанесены на поршне на одной из бобышек, на шатуне — на наружной цилиндрической поверхности малой головки, на пальце — на его внутренней поверхности.

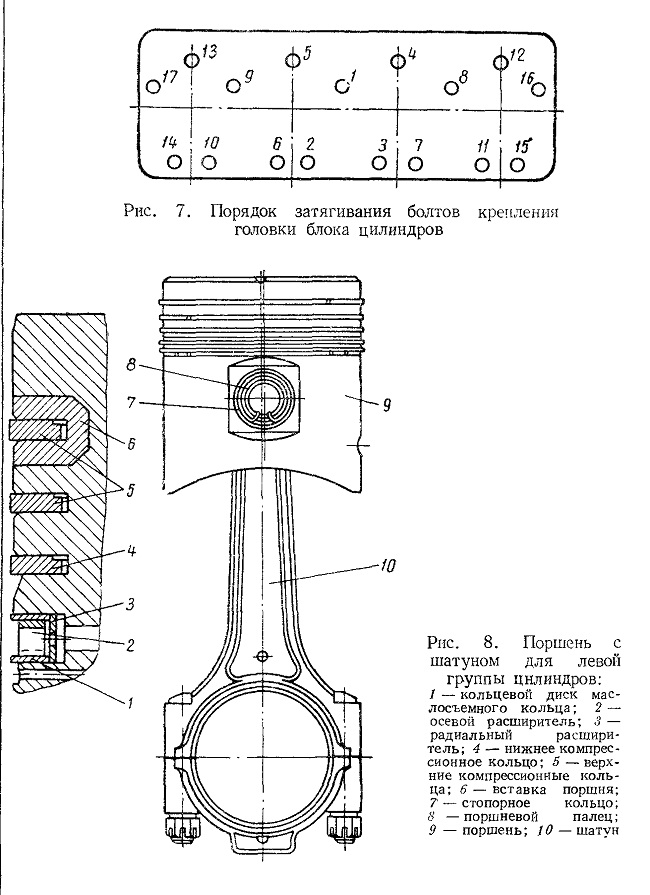

Рис. 7. Порядок затягивания болтов крепления головки блока цилиндров

Рис. 8. Поршень с шатуном для левой группы

цилиндров:

1 — кольцевой диск маслосъемного кольца; 2 —

осевой расширитель; 3 — радиальный расширитель; 4 — нижнее

компрессионное кольцо; 5 — верхние компрессионные кольца; 6 — вставка

поршня;

7 — стопорное кольцо;

8 —поршневой палец;

9 — поршень; 10 — шатун

Палец, поршень и шатун при сборке комплектуют

только из одноименной группы. Этим подбором обеспечиваются натяги между

пальцем и поршнем в пределах 0,0025—0,0075 мм и зазор между пальцем и

шатуном — в пределах 0,0045—0,0095 мм.

Все замеры проводятся при температуре +20° С.

Во избежание задиров на сопряженных поверхностях пальцы устанавливать

только при нагреве поршня до 55° С. Нагревать поршни только в жидком и

чистом нейтральном масле.

Поршневые кольца. На поршне установлены четыре кольца: три

компрессионных и одно маслосъемное. Два верхних компрессионных кольца

хромированы по наружной цилиндрической поверхности. Наружная поверхность

нижнего компрессионного кольца коническая, большее основание конуса

обращено вниз. Все компрессионные кольца установлены так, чтобы выточка

на внутренней цилиндрической поверхности кольца была обращена вверх, как

показано на рис. 8.

Маслосъемное кольцо составное, из двух плоских стальных колец и двух

расширителей — осевого и радиального

Временно на двигателе устанавливают чугунное маслосъемное кольцо.

Размеры поршневых колец и канавок по высоте и зазоры между ними даны в

табл. 3.

Таблица 3

Для увеличения срока службы поршневые кольца в

свободном состоянии имеют сложную форму, обеспечивающую наиболее

выгодное распределение давления кольца на стенку гильзы. Поэтому при

монтаже необходимо применять специальные щипцы, предохраняющие кольца от

местных деформаций.

Шатун стальной двутаврового сечения. В нижней головке шатуна установлены

тонкостенные вкладыши толщиной 2 мм.

Вкладыши изготовлены с большой точностью, полностью взаимозаменяемы. При

их установке нельзя допускать шабровку, подпиливание стыков и установку

прокладок.

В соединении шатунная шейка коленчатого вала — шатун с вкладышем в сборе

радиальный зазор в новом двигателе составляет 0,026—0,072 мм.

При установке на двигатель поршня в сборе с шатуном лыска на днище

должна быть всегда обращена вперед.

В комплекте поршня с шатуном в сборе, предназначенном

для левой группы цилиндров, выступ на Стержне

шатуна и лыска на поршне должны быть обращены в одну сторону, а в

комплекте для правой группы цилиндров — в разные стороны. В противном

случае возможно задевание вкладышей за галтели шатунных шеек.

Гайки болтов шатунов затягивать динамометрическим ключом (момент затяжки

7—8 кгм).

Если отверстия в болтах и прорези в гайках не совпали, дотягивать гайки

до совпадения с ближайшими отверстиями. При этом момент затяжки не

должен превышать 11,5 кгм. После затяжки гайки тщательно зашплинтовать.

Проверять и в случае необходимости подтягивать гайки шатунных болтов при

каждом снятии масляного картера.

Разница в весе комплектов поршня с шатуном в сборе, устанавливаемых на

один двигатель, не должна превышать 16 г.

содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..