содержание .. 50 51 52 53 54 55 56 57 58 59 60 ..

Г л а в а 4.

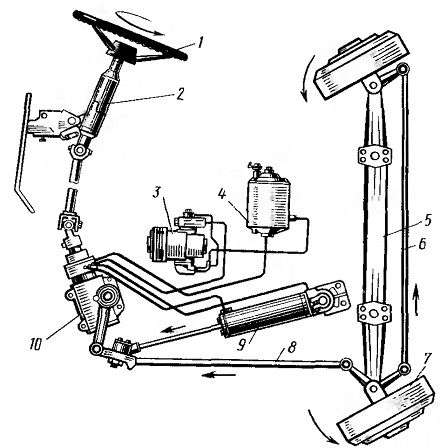

РУЛЕВОЕ УПРАВЛЕНИЕ АВТОМОБИЛЕЙ МАЗ-64227, MA3-54322

Устройство

Рулевое управление включает в себя рулевой механизм 10 (рис. 79) с

встроенным распределителем, колонку 2, рулевое колесо 1, силовой цилиндр

9, насос 3, масляный бак 4, а также шланги.

Рулевой механизм с встроенным распределителем. Рулевой механизм (рис.

80) состоит из винта 2 и шариковой гайки-рейки 4, находящейся в

зацеплении с зубчатым сектором 8. Полукруглые резьбовые канавки на винте

2 и гайке-рейке 4 образуют спиральный канал, который заполняется при

сборке руля шариками высокой точности 5. Комплектность деталей, принятую

при заводской сборке (винт, гайка-рейка, шарики), нарушать не

разрешается.

Зубчатый сектор 8 установлен в подшипниках скольжения 13, запрессованных

в эксцентричные втулки 12 с рядом отверстий 11 на торцах. Ось наружной

поверхности втулок 12 смещена относительно оси отверстия подшипников 13

на величину эксцентриситета «h », что дает возможность регулировать

зубчатое зацепление поворотом втулок 12. Регулировка натяга подшипников

1 осуществляется с помощью прокладок 9.

Распределитель гидроусилителя руля — золотникового типа, встроен в

рулевой механизм. В корпусе 6 (рис. 81) золотника 26 имеются три

кольцевых расточки С. Е, D. Средняя расточка Е соединена с каналом В для

подвода рабочей жидкости от насоса, а крайние С и D- с каналом А для

отвода жидкости на слив. В трех реактивных камерах корпуса 6 свободно

с возможностью осевого перемещения размещены

плунжеры 25.

В центральном отверстии корпуса установлен золотник 26, закрепленный

упорными подшипниками 4 к 11 на втулке 12, которая шлицами соединена без

бокового зазора с винтом 28 рулевого механизма с возможностью осевого

перемещения, а винтовым соединением с входным валом 18. Шлицевое

соединение вала 18 и

винта 28 выполнено с зазором. Зазор выбирают из

условия обеспечения полного хода золотника. Кроме того, входной вал 18

соединен торсионом 20 с винтом 28 рулевого механизма. В канал средней

расточки Е ввернут обратный клапан 7.

Рис. 79. Рулевое управление:

1 — рулевое колесо; 2 — рулевая колонка; 3 — насос; 4 — масляный бак; 5

— балка передней оси; 6— поперечная рулевая тяга; 7 — тормозной барабан;

8 — продольная рулевая тяга; 9 — силовой цилиндр гидроусилителя; 10

- рулевой механизм

Рис. 80. Рулевой механизм:

1—подшипники; 2— винт; 3— корпус; 4 — гайка-рейка; 5—шарик;

6—распределитель; 7— входной вал; 8— зубчатый сектор: 9— регулировочные

прокладки; 10— крышка; 11 — отверстия; 12— эксцентричные втулки; 13 —

подшипники скольжения; 14 -- штифт; 15, 19 — крышки; 16 — пробка; 17 —

прижим направляющих; 18— упорные кольца; 20— манжета; 21 — гайка; h —

эксцентриситет

Рис. 81. Распределитель гидроусилителя руля:

1 корпус рулевого механизма; 2, 4, 11, 13

подшипники; 13 — гайка; 5 — уплотнительное кольцо; 6 — корпус золотника;

7 — обратный клапан; 8 — шарик; 9 — крышка распределителя; 10 — болты;

12— втулка; 14, 24 — регулировочные прокладки; 15 — манжета; 16 —

стопорное кольцо; 17—кольцо; 18 — входной вал;

19 — штифт; 20 — торсион; 21 — уплотнительное кольцо; 22 — крышка

манжета; 23 — болты; 25 — плунжеры; 26 — золотник; 27 — штифт; 28 — винт

А — канал для отвода рабочей жидкости на слив; В — канал для подвода

рабочей жидкости от насоса; К, Е, — каналы для подвода (отвода) рабочей

жидкости к полостям силового цилиндра; С, Е, Д — кольцевые расточки; М,

N—сверления для соединения полостей корпуса

1 и крышки распределителя 9 со сливом; п — зазор

Рис. 82. Схема работы гидроусилителя руля при

прямолинейном движении (I), при повороте влево

(II) и вправо (III):

1 — входной вал; 2 - торсион; 3—втулка; 4~ подшипник; 5 — золотник; 6-

плунжеры; 7 — винт; 8- маслопровод к передней полости цилиндра; 9

обратный клапан; 10 бачок;11 — маслопровод от насоса, 12— маслопровод к

задней полости цилиндра; 13— маслопровод отвода масла на слив; 14 —

рулевая сошка: 15 — продольная рулевая тяга; 16—шток; 17 — силовой

цилиндр; 18 — насос; 19 — поршень

При прямолинейном движении автомобиля золотник

(рис. 82, I) занимает нейтральное

положение и рабочая жидкость от насоса 18 поступает к средней расточке Е

(см. рис. 81) корпуса золотника по маслопроводу 11 (см. рис. 82,1) и

через крайние расточки С и D(см. рис. 81) на слив по маслопроводу 13

(см. рис. 82,1), заполняя при этом реактивные камеры между плунжерами 6

и через каналы К

и F (см. рис. 81) в корпусе по трубопроводам

8 и 12 (см. рис. 82,1) полости силового цилиндра 17.

При повороте рулевого колеса против часовой стрелки и, следовательно,

входного вала 1 (рис. 82,И) благодаря винтовому соединению втулка с

закрепленным на ней золотником 5 по шлицам вала 7 перемешается в осевом

направлении вверх. В начальный момент смещения, когда давление в системе

незначительно, усилие на рулевом колесе в основном создается торсионом

2, который непосредственно воздействует на вал 1. Винтовое соединение

при этом перемещает золотник и практически не нагружается. При смещении

золотника, величина которого ограничена зазором, в шлицевом соединении,

прекращается доступ рабочей жидкости к кольцевой расточке С (см. рис.

81). Рабочая жидкость от насоса подается к средней расточке Е, а затем

через канал К в корпусе и трубопровод 12 (см. рис. 82,11) поступает в

подпоршневую полость силового цилиндра 17, в результате его поршень 19

со штоком 16 перемещается, поворачивая по часовой стрелке вал сектора с

сошкой 4, и через продольную тягу 15 поворачивает управляемые колеса

влево. Из штоковой полости силового цилиндра рабочая жидкость по

маслопроводу 8 и каналу F (см. рис. 81) в корпусе поступает в кольцевую

расточку D и далее по маслопроводу 13 (см. рис. 82,11) в масляный бак

10.

При повороте рулевого колеса по часовой стрелке втулка 3 (см. рис. 82,Ш)

с золотником 5 перемешается вниз. Подвод рабочей жидкости к кольцевой

расточке D(см. рис. 81) прекращается. Рабочая жидкость от насоса

поступает в среднюю расточку Е и далее по каналу F и маслопроводу 8 (см.

рис. 82,111) в штоковую полость цилиндра. Поршень со штоком

перемещается, поворачивая против часовой стрелки сошку 14, к через

продольную тягу поворачивает управляемые колеса вправо. Из подпоршневой

полость цилиндра рабочая жидкость по маслопроводу 12 и каналу К (см.

рис. 81) в корпусе поступает в кольцевую расточку С и далее по

маслопроводу 13 (см. рис. 82,III) в масляный бак.

Рис. 83. Масляный насос:

1 — стопорное кольцо; 2 — опорное кольцо; 3 сальники; 4 — левая втулка;

5 — кольцо; 6 - крышка; 7— корпус; 8 ведомая шестерня; 9 — правая

втулка; 10 — ведущая шестерня

Рис. 84. Масляный насос с натяжным устройством и

клапаном расхода и давления:

1 — шкив; 2 - насос; 3 — клапан расхода и давления: 3 — клапан расхода и

давления; 4 — труба слива масла; 5 — всасывающая труба; 6 — неподвижный

кронштейн; 7 — винт; 8 — контргайка; 9 — всасывающий патрубок, 10 —

подвижный кронштейн; 11. 12. 14 — стопорные кольца; 13 — подшипники

При увеличении момента сопротивления повороту

управляемых колес увеличивается давление рабочей жидкости в системе и,

следовательно, в реактивных камерах, что вызывает пропорциональное

увеличение усилия на рулевом колесе. Таким образом, у водителя создается

«чувство дороги». При снятии усилия с рулевого колеса торсион 2 и

плунжеры 6 возвращают золотник в нейтральное положение.

При неработающем насосе или недостаточной эффективности гидроусилителя

выбирается зазор «и» в шлицевом соединении вала 1 с валом 7 и усилие от

рулевого колеса передается как в рулевом управлении без усилителя. При

этом обратный клапан 9 перепускает рабочую жидкость из одной полости

силового цилиндра в другую.

Насос шестеренного типа НШ 32У-2 гидроусилителя руля с клапаном расхода

и давления состоит из корпуса 7 (рис. 83) и размещенных в нем двух

шестерен: ведущей 10 и ведомой 8, вращающихся во втулках. Эти втулки

обеспечивают одновременно торцевое уплотнение шестерен. Привод насоса

осуществляется от коленчатого вала посредством клнновых ремней.

Регулировка натяжения ремней осуществляется натяжным устройством,

состоящим из неподвижного кронштейна 6 (рис. 84) и регулировочного винта

7 с контргайкой 8.

Клапан расхода и давления работает следующим образом. Рабочая жидкость

из насоса под давлением поступает в вертикальный канал А и далее по

горизонтальному каналу Б через центральное отверстие 10 в жиклере 11 к

распределителю рулевого механизма. Так как скорость в центральном

отверстии 10 жиклера 11 выше, чем в канале Б из-за разности проходных

сечений, давление в полости Г, соединенной с центральным отверстием,

будет ниже, чем в канале Б и, следовательно, ниже, чем в вертикальном

канале А. С увеличением частоты вращения шестерен насоса разность

давлений в полости Г и канале А возрастает и при подаче насоса свыше

31—35 л/мин плунжер 5 перемещается вправо, сжимая пружину 8. В этом

случае рабочая жидкость частично из вертикального канала А поступает в

полость слива Д и по трубке 4 (см. рис. 84) возвращается во всасывающий

патрубок 9 насоса. Таким образом, независимо от частоты вращения насоса

расход рабочей жидкости через распределитель будет составлять не более

31—35 л/мин.

При увеличении давления в каналах А и Б и полости Г (рис. 85) до 95—110

кгс/см-' шарик 4 отрывается от седла, сжимая пружину 3. Рабочая жидкость

из полости Г по дроссельному каналу 6 пробки 7 через радиальное

отверстие 2 в плунжере поступает в полость слива Д и по трубке на слив.

Так как проходные сечения дроссельных каналов 9 и в отличаются

незначительно, давление в полости Г практически не повышается. Повышение

давления в канале А вызывает перемещение плунжера 5

вправо, в результате чего рабочая жидкость из

канала поступает в полость слива Д и по трубке 1 во всасывающий патрубок

насоса. Таким образом, система гидроусилителя руля предохраняется от

перегрузки. Устройство силового цилиндра показано на рис. 86.

Рабочая жидкость из полости А масляного бака (рис. 87) через всасывающий

патрубок 11 поступает к насосу гидроусилителя руля. Одновременно от

распределителя рабочая жидкость поступает в масляный бак сначала в

полость Б, а затем через фильтрующий элемент 10 в полость А.

При засорении фильтра давление в полости Б повышается, в результате чего

пластина предохранительного клапана 9 приподнимается, сжимая пружину 8,

и рабочая жидкость начинает поступать в полость А через открывшийся

клапан.

Рулевая колонка (рис. 88) состоит из корпуса 8, выходного вала 13,

установленного на подшипнике 10, кожуха 6, входного вала 3, винта

1, закрепленного стопорным кольцом 2 в осевом канале входного вала и

связанного резьбовым соединением с выходным валом.

Травмобезопасное устройство колонки состоит из кронштейна 5 (рис. 89)

двуплечего рычага

8, расположенного на оси 7, винта 4, связанного с осью 13 с помощью

пружинной шайбы 14 и гайки 15.

Один конец рычага 8 приварен к корпусу колонки 2, а другим соединен

штифтом 6 с пластинами 12. Между пластинами установлена ось 11 с

резьбовым отверстием, в которое вворачивается винт 4. Пластины 12

установлены с возможностью поворота вокруг оси 7.

Регулировка положения рулевого колеса / по высоте производится при

неработающем усилителе руля. Для уменьшения высоты расположения рулевого

колеса винт 1 (см. рис. 88) нужно вращать по часовой стрелке, а для

увеличения высоты — против, с помощью пластины 9 (см. рис. 89). При этом

входной вал 3 (см. рис. 88) перемещается по шлицам выходного вала 13.

Угол наклона колонки и, следовательно, расстояние между рулевым колесом

и водителем регулируется винтом 4 (см. рис. 89). При вращении винта 4 по

часовой стрелке пластины 12 и рычаг 8 поворачиваются на оси 7 вместе с

корпусом колонки и рулевым колесом против часовой стрелки, увеличивая

расстояние между водителем и колесом. При вращении винта 4 против

часовой стрелки расстояние между водителем н колесом уменьшается.

При столкновении автомобиля с препятствием водитель воздействует на

рулевое колесо, в результате чего штифт 6 срезается, поглощая при этом

часть энергии удара и тем самым снижая усилие воздействия рулевого

колеса на водителя до безопасной величины.

Рис. 85 Клапан расхода и давления:

1 — пробка: 2 — радиальное отверстие в плунжере; 3, 8 — пружины; 9 —

радиальное отверстие в жиклере; 10 — центральное отверстие в жиклере; 11

— жиклер; 12 — регулировочные прокладки; 13—корпус клапана; А, Б, В, Г,

Д — каналы и полости в корпусе

Рис. 86. Силовой цилиндр:

1 — крышка; 2— пробка; 3— пластина; 4 — шайба грязесъемника; 5

грязесъемник; 6—манжеты; 7 — основание; 8—резиновое кольцо; 9—

уплотнительное фторопластовое кольцо; 10—поршень; 11 — шток; 12 — труба;

13—крышка; 14 — уплотнительное кольцо; 15 — стопорные полукольца; 16 -

стяжной болт; 17—штифт; 18—наконечник; 19 — шаровой палец; 20—гайка; 21

— резиновые уплотнители;

22 — стопорные кольца; 23 — сферический подшипник

Рис. 87. Масляный бак:

1 — заливная пробка; 2—гайка; 3—крышка; 4— стержень; 5 — манжета; Б —

фильтр; 7 — корпус; 8 — пружина; 9 — пластина предохранительного

клапана; 10 — фильтрующий элемент; 11 — всасывающий патрубок; 12 —

сливная пробка; А и Б — полости

содержание .. 50 51 52 53 54 55 56 57 58 59 60 ..