содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..

ГАЗ-66-11. Техническое обслуживание двигателя ЗМЗ-66-06 - часть 2

Малые числа частоты вращения на режиме холостого хода в карбюраторе К -1

3 5 (рис. 39) регулируют с помощью двух винтов 2 качества смеси (по

одному на каждую камеру) и одного упорного винта 1 дроссельных заслонок

(винт количества смеси). Причем при завертывании каждого винта 2 смесь

обедняется, а в случае отвертывания обогащается. Регулировочный винт

количества смеси регулирует минимальное открытие дроссельной заслонки,

при котором двигатель устойчиво работает без нагрузки.

Малые числа частоты вращения на режиме холостого хода регули-руют на

прогретом до температуры охлаждающей жидкости 80...90 °С двигателе с

исправным зажиганием. Перед регулировкой проверяют правильность

регулировки зазоров между коромыслами и клапанами. Сначала завертывают

винты 2 до отказа, однако не туго, а затем отвертывают каждый на три

оборота. После этого пускают двигатель и устанавливают упорным винтом I

такое наименьшее открытие дросселя, при котором двигатель работает

вполне устойчиво. Далее регулируют каждую камеру в отдельности,

завертывая один из винтов 2, находят для него наивыгоднейшее положение.

Наивыгоднейшему положению винта соответствует наибольшая частота

вращения коленчатого вала двигателя при неизменном открытии дроссельных

заслонок. Далее повторяют те же операции с вторым винтом 2.

Отрегулировав состав смеси, пытаются уменьшить частоту вращения на

режиме холостого хода до 575... 625 об/мин, отвертывая понемногу упорный

винт 1 дроссельных заслонок. После этого снова регулируют состав смеси

обоими винтами 2 поочередно, как указано выше.

С целью снижения содержания окиси углерода в отработавших газах плавно

заворачивают поочередно оба винта 2 до ощущаемого падения частоты

вращения (обычно ощущается падение 20...50 об/мин).

При необходимости подрегулируют карбюратор с целью снижения

содержания СО в отработавших газах до нормы путем завертывания винтов 2 качества состава смеси (обеднения смеси) и повышения малой частоты вращения на режиме холостого хода, но не более чем до 600 об/мин (без учета погрешности прибора). При этом допускается незначительное снижение качества работы двигателя на малых частотах вращения режима холостого хода.

Проверка пневмоцент-робежного ограничителя частоты

вращения коленчатого вала двигателя. Заедания вращающихся и движущихся

деталей в центробежном датчике и механизме управления дроссельными

заслонками не допускаются. Клапан центробежного датчика должен быть

герметичен, для чего его периодически промывают. Датчик совместно с

диафрагменным механизмом управления дроссельными заслонками должен

обеспечивать необходимое ограничение частоты вращения коленчатого вала

двигателя. При работе ограничителя частоты вращения коленчатого вала

двигателя не должно наблюдаться самопроизвольного увеличения или

уменьшения частоты вращения коленчатого вала. Начало и конец

срабатывания ограничителя должны укладываться в заданные пределы, т. е.

3200±200 об/мин под нагрузкой и 3450±200 об/мин на холостом ходу.

Герметичность клапана центробежного датчика проверяют под раз-решением,

равным 1000... 1100 мм вод. ст., в течение не менее 30 с. За это время

падения разрежения не должно быть. Перед испытаниями клапан допускается

смачивать бензином с целью промывки.

Промывку при необходимости и настройку пневмоцентробежного ограничителя

проводят в следующей последовательности. Вначале проверяют ротор

центробежного датчика на специальном приспособлении, а затем

герметичность диафрагмы и пропускную способность жиклеров диафрагменного

механизма в сборе.

Для проверки ротор центробежного датчика помещают в специальное

приспособление (рис. 40) и приводят во вращение электромотором. Число

оборотов вала электромотора контролируют по тахометру. Внутренняя

полость ротора через тройник соединяется с вакуум-насосом и ртутным

манометром. В корпусе

ртутного манометра вделаны проводники, идущие к контрольным лампочкам

конца 1 и начала 2 срабатывания клапана ротора.

При включении электромотора одновременно включается вакуум-насос. При

правильно настроенном роторе датчика контрольные лампочки приспособления

должны загораться при частоте вращения датчика, равной половине заданных

оборотов начала и конца срабатывания ограничителя (т. е. 1600±100 об/мин

и 1725±100 об/мин), так как привод ротора датчика на двигателе

осуществляется от распределительного вала, частота которого наполовину

меньше частоты вращения коленчатого вала двигателя. Настраивают датчик

вращением регулировочного винта 3, изменяющего натяжение пружины и число

оборотов, при которых датчик начинает работать.

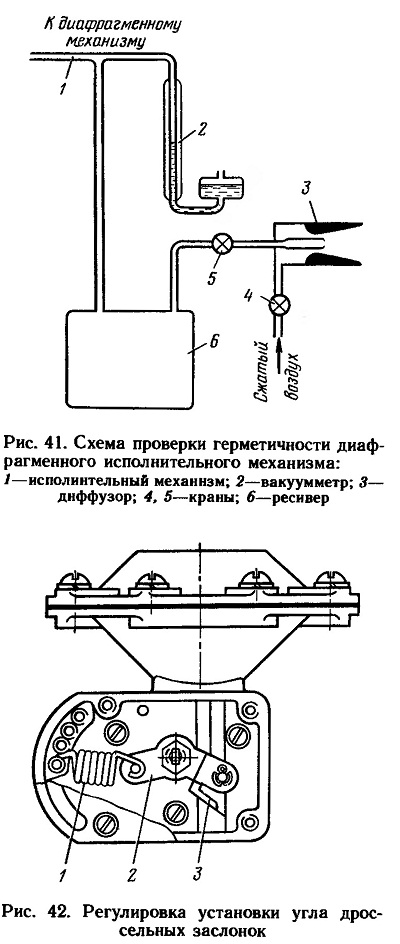

Герметичность диафрагмы и пропускную способность жиклеров диафрагменного

механизма проверяют с помощью пневматического калибра — прибора,

включающего в себя устройство для получения разрежения, обычно состоящее

из диффузора 3 (рис. 41) с подведенным в него сжатым воздухом и

вакуумметра 2 для замера этого разрежения. Для проверки герметичности

диафрагмы в приборе создают разрежение 250 мм рт. ст., которое затем

подводится к отверстиям ввода воздуха от центробежного датчика в корпусе

исполнительного механизма. Пневматический калибр соединяется с

отверстием подвода воздуха от центробежного датчика. Жиклеры

диафрагменного механизма закрываются. Герметичность диафрагмы должна

быть при этом полной, т. е. показания пневматического калибра должны

быть

равны 250 мм рт. ст.

Пропускную способность жиклеров пневмоцентробежного ограничителя

проверяют обычным порядком, как указано выше. Вакуумный жиклер должен

иметь пропускную способность 250±6 см3/мин, а воздушный 60±1,5 см3/мин.

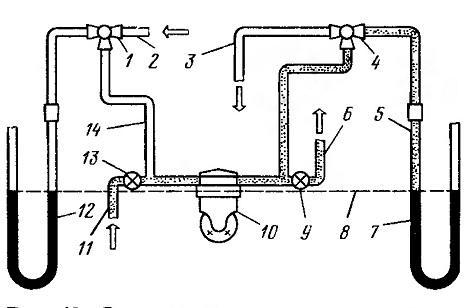

Дроссельные

заслонки при полном открытии должны быть наклонены

под углом 8° к вертикальной оси. Этот угол регулируют язычком 3 (рис.

42) на рычаге исполнительного механизма ограничителя оборотов, для чего

снимают крышку, закрывающую рычаг 2 и пружину 1.

Работоспособность ограничителя оборотов может быть проверена и

непосредственно на автомобиле. Для этого на хорошо прогретом и

отрегулированном двигателе полностью открывают дроссельные заслонки и

тахометром замеряют обороты двигателя. Ограничитель работает правильно,

если обороты двигателя находятся в пределах 3450±200 об/мин. Следует

иметь в виду, что проверку и регулировку работы ограничителя частоты

вращения коленчатого вала с разборкой и снятием датчика и

исполнительного механизма (с карбюратором) с автомобиля производят

только после истечения срока гарантии.

Уход за механизмом управления карбюратором состоит

в периодической очистке и смазывании металлических шарниров и тяг

смазочным материалом ЦИАТИМ-201. Для смазывания тяг ручного управления

применяют графитовый смазочный материал. Тяги для смазывания вытягивают

из оболочек, отсоединив их от соответствующих рычагов. Регулировку

механизма управления карбюратором проводят в следующем порядке: педаль

акселератора устанавливают под углом 113±2° от горизонтального пола

кабины (для этого целесообразно сделать деревянный шаблон);

рычаг дроссельных заслонок на карбюраторе устанавливают & положение

упора в винт 1 (см. рис. 39);

рычаг 18 (см. рис. 26) ручного управления акселератором доводят до упора

на кронштейне 25 и подводят к нему рычаг 17 валика акселератора,

обеспечив зазор 1 мм меледу рычагом 18 и упором рычага 17. После этого

регулируют длину тяги,

чтобы зазор между ручкой и кронштейном крепления ручки был не более 1

мм;

регулируют длину тяг 14 и 33, обеспечив указанное выше положение педали

и дроссельных заслонок.

Рис. 41. Схема проверки герметичности

диафрагменного исполнительного механизма:

I—исполнительный механизм; 2—вакуумметр; 3— диффузор; 4, 5—краны;

6—ресивер

Рис. 42. Регулировка установки угла дроссельных заслонок

Рис. 43. Схема прибора для проверки топливных

насосов:

1 и 4 — трехходовые краны; 2—подвод атмосферного давления; 3—трубка

слива топлива при прокачке насоса; 5—трубка подвода топлива к манометру;

6—трубка подвода топлива к расходометру; 7—ртутный манометр; 8—нулевая

линия плоскости диафрагмы; 9 и 18 — дросселирующие краны; 10—топливный

диафрагменный насос; 11— подвод топлива из бака; 12—ртутный вакуумметр;

14—воздушная трубка

При нажатии на педаль акселератора до отказа дроссельные заслонки должны открываться полностью. При этом пружина 15 не должна быть сжата до отказа, а должна обеспечить свободный ход педали не

менее 4 мм. При освобождении педали дроссельные

заслонки должны ставиться в положение холостого хода. Привод к воздушной

заслонке регулируется изменением длины тяги 19. При этом выступание

оболочки тяги из кронштейна зажима 24 должно находиться в пределах 6...9

мм. При полностью вытянутой кнопке воздушная заслонка должна полностью

закрываться.

При появлении значительных износов шарнирных наконечников их регулируют

посредством ввинчивания регулировочного винта 8, поджимая тем самым

шаровой палец 10 к сухарю 9. Шаровой палец должен свободно без люфтов и

заеданий перемещаться в наконечнике.

Уход за топливным диа-фрагменным насосом

заключается в периодическом удалении грязи из головки насоса, промывке

сетчатого фильтра, проверке давле-ния и производительности, развиваемых

насосом.

Существуют два способа проверки насоса.

Первый способ. Насос проверяют непосредственно на автомобиле. Двигатель

при этом должен работать на минимально устойчивых оборотах холостого

хода. Насос отсоединяют от карбюратора (питание осуществляют самотеком)

и подсоединяют к манометру с шкалой до 1 кгс/см2.

Для исправного насоса давление должно быть в пределах 0,23... 0,306

кгс/см2. Проверив давление, останавливают двигатель. Давление должно

сохраняться (не должно падать) не менее 10 с. Падение давления

свидетельствует о неисправности насоса, негерметичности клапанов или

прорыве диафрагмы, который можно обнаружить по течи бензина из

контрольного отверстия.

Второй способ. Насос проверяют на специальном приборе (рис. 43). Прибор

должен обеспечивать высоту всасывания и нагнетания 500± ±50 мм. При

проверке на этом приборе бензиновый насос должен удовлетворять следующим

требованиям.

1. При 120 об/мин кулачкового вала установки обеспечивать:

давление нулевой подачи 0,23... 0,306 кгс/см2;

номинальное разрежение на линии всасывания 365 мм рт. ст.;

создаваемые давление и разрежение при выключенном приводе не менее 10 с.

2. Подача насоса при 1800 об/мин кулачкового вала установки не менее 145

л/ч.

содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..