содержание .. 50 51 52 53 54 55 56 57 58 59 60 ..

УЗЛЫ ГИДРАВЛИЧЕСКОЙ ПЕРЕДАЧИ ТЕПЛОВОЗА ТГМ1

Главный вал гидропередачи тепловоза ТГМ1 - часть 2

Клапаны слива гидромуфты тепловоза ТГМ1

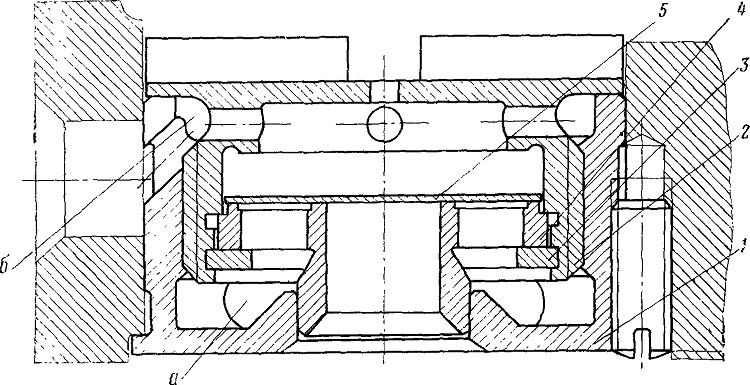

Для опоражнивания аппарата при переключении на другую скоростную ступень

на корпусе гидромуфты имеются три клапана слива (рис. 46).

Корпус 1 клапана запрессовывают в гнездо корпуса гидромуфты по тугой

посадке Г2а до упора в буртик и стопорят тремя винтами М4 X 10 (ГОСТ

1477— 64). При этом канал а, профрезерованный в стенке корпуса,

сообщается с отверстием в корпусе гидромуфты, через которое происходит

опоражнивание гидромуфты, а канал б обеспечивает проход жидкости в

крышку клапана. В корпус клапана ввертывают крышку 2 с мембраной 5 и

седлом 4 клапана, хвостовик которого плотно входит в отверстие в

корпусе. Седло своим заплечи-ком упирается в буртик внутренней части

крышки и закрепляют в таком положении пружинным кольцом 3. Крышка имеет

кольцевую проточку с восемью отверстиями диаметром 2,5 мм и в центре

отверстие диаметром 2 мм для постоянного частичного слива жидкости из

полости крышки и полного слива из полости и подводящих каналов в момент

прекращения подачи жидкости в гидромуфту.

Для завертывания и вывертывания крышки при сборке, а также при осмотре

клапанов в период эксплуатации на крышке профрезерованы два

крестообразных паза под специальный ключ, который входит в комплект

инструмента, отправляемого с тепловозом. Корпус клапана, крышку и седло

клапана изготовляют из стали 45 (ГОСТ 1050—60), пружинное кольцо и

мембрану — из стали 65Г (ГОСТ 4543—61). Мембрану термически

обрабатывают, шлифуют и притирают с седлом клапана.

Турбинное колесо 18 первой гидромуфты (см. рис. 44) напрессовано на

хвостовик шестерни 13 с натягом 0,015—0,025 мм на двух призматических

шпонках до упора во внутреннее кольцо подшипника 49 и закреплено круглой

гайкой. От ослабления гайку фиксируют стопорной шайбой.

В стенке турбинного колеса просверлены три

радиальных отверстия, заглушенных снаружи резьбовыми пробками.

Радиальные отверстия через торцовые отверстия во фланце колеса и корпуса

гидромуфты сообщаются с клапанами слива.

В ступице турбинного колеса просверлено шесть отверстий для прохода

рабочей жидкости на наполнение гидромуфты. В отверстиях нарезана резьба,

которая предназначается для снятия турбинного колеса с хвостовика

шестерни при разборке.

Для формирования потока жидкости в круге циркуляции на торце ступицы

турбинного колеса имеется «порог». В первоначальный момент заполнения

гидромуфты «порог» тормозит движение рабочей жидкости и способствует

образованию устойчивого потока по кругу циркуляции, обеспечивая в

некоторой степени плавное повышение момента, передаваемого от насосного

к турбинному колесу.

Турбинное колесо отлито из чугуна Сч21-40 (ГОСТ 1412—70). Лопатки колеса

связаны тором, имеющим приливы для выборки металла при балансировке.

Шестерня 13 первой гидромуфты вращается в двух подшипниках 49 и 50.

Внутреннее кольцо подшипника 50 напрессовывают на цилиндрический конец

ступицы шестерни до упора в бурт и закрепляют пружинным кольцом.

Подшипник 49 напрессовывают на хвостовик шестерни в сборе с корпусом 15

подшипника до упора в бурт и удерживают от осевого перемещения ступицей

турбинного колеса.

Корпус 15 подшипника является опорной неподвижной частью и жестко

соединяется со средней частью корпуса гидропередачи. Наружное кольцо

подшипника от осевого смещения в корпусе удерживается крышкой 14,

которую крепят к корпусу восемью болтами М12 х 25. Болты контрят

стопорными шайбами. В одно из болтовых отверстий ввертывают штуцер, к

которому присоединяют маслопровод для смазки подшипника. Масло через

штуцер поступает в выемку н, закрытую хомутом, откуда через отверстие и

канавку в корпусе попадает в подшипник.

К буртику корпуса восемью винтами Мб X 12 (ГОСТ 17475—72) крепят

лабиринтовую втулку 48, втулка центрируется посадочным пояском по

внутреннему диаметру буртика; винты стопорят раскерновкой.

Корпус подшипника в нижней части имеет канал л, по которому рабочая

жидкость через полость, образованную диском 16 с лабиринтовыми выступами

и лабиринтовым кольцом 17, и отверстия в ступице турбинного колеса идет

на наполнение гидромуфты и по радиальным отверстиям — к клапанам слива.

Диск 16 центрирующим пояском входит в кольцевую проточку корпуса 15 и

крепят к нему восемью болтами М10 X 22; болты стопорят проволокой.

К диску 16 восемью болтами М8 X 12 крепят маслоотбойный кожух 47. Кожух

предназначен для того, чтобы жидкость, сливающуюся из гидромуфты через

клапаны слива и протекающую через лабиринтовые уплотнения, отделить от

вращающихся частей для уменьшения ценообразования. Рабочая жидкость,

вытекая через лабиринтовое уплотнение, образованное выступами диска 16 и

лабиринтовым кольцом, проходит между кожухом и диском 16 и через окна в

диске сливается в нижнюю часть корпуса гидропередачи. При опорожнении

гидромуфты при обильном сливе вытекающая жидкость ударяется о

противопенные ребра и стенки корпуса и, частично отражаясь, попадает на

козырек кожуха и затем сливается в нижний корпус. Для уменьшения утечки

жидкости из внутренней полости гидромуфты через зазор между валом

насосных колес и шестерней 13 в торец хвостовика шестерни запрессована

лабиринтовая втулка 46.

Рис. 46. Клапан слива:

1 — корпус клапана; 2 —крышка; 3— пружинное кольцо; 4— седло клапана;

5—мембрана

содержание .. 50 51 52 53 54 55 56 57 58 59 60 ..