содержание .. 340 341 342 343 344 345 346 347 ..

36.14. Проверка работы вспомогательного

оборудования тепловоза ТЭ10М

Отопительно-вентиляционная установка. Проверьте прогрев трубопроводов и

секций (прогрев должен быть эффективным и равномерным, течи в местах

соединений трубопроводов, вентилей и т.п. не допускаются).

При включенном электродвигателе отопительно-вентиляционной установки

проверьте плотность соединения воздушных каналов и труб. Утечки воздуха

по соединениям не допускаются. Проверьте действие

отопительно-вентиляционной установки при заборе воздуха снаружи и

изнутри кабины машиниста. Проверьте действие заслонки.

Редукторы распределительные, задний и передний.

Проверьте редукционный клапан. Редукционный клапан отрегулируйте на

давление 0,04—0,07 МПа (0,4—0,7 кгс/см2) при частоте вращения 14,17 с-1

(850 об/мин) вала дизеля. При частоте вращения 6,67 с-1 (400 об/мин)

вала дизеля давление масла в редукторе должно быть не менее 0,03 МПа

(0,3 кгс/см2). При работе редукторов вращение валов, шестерен должно

быть свободным, без рывков и заклиниваний в зубьях и подшипниках. Не

должно быть ненормальных стуков, прерывистого шума и ударов. Течи масла

через сальники и в местах разъема не допускаются. Температура картера

возле подшипниковых узлов должна быть не более 85 °С.

Гидропривод вентилятора. Отрегулируйте давление масла, поступающего в

гидромуфту, в пределах 0,07—0,12 МПа (0,7—1,2 кгс/см2) при частоте

вращения 14,17 с-1 (850 об/мин) вала дизеля. Давление масла,

поступающего на смазку конических шестерен и подшипников гидропривода,

должно быть 0,04— 0,07 МПа (0,4—0,7 кгс/см2) при частоте вращения 14,17

с-1 (850 об/мин) вала дизеля.

При частоте вращения 6,67 с-1 (400 об/мин) вала дизеля давление масла,

поступающего в гидромуфту, при открытых верхних жалюзи должно быть не

менее 0,01 МПа (0,1 кгс/см2); давление масла, поступающего на смазку

конических шестерен и подшипников, должно быть не менее 0,03 МПа (0,3

кгс/см2). При работе гидропривода не должно быть ненормальных стуков и

прерывистых шумов. Течи масла через сальники и в местах разъема не

допускаются. Температура картера возле подшипниковых узлов не должна

быть более 85 °С.

Автоматический привод гидромуфты вентилятора холодильника.

Автоматический привод регулируйте в соответствии с требованиями раздела

33.7.

Редуктор привода вентилятора охлаждения тягового генератора. При работе

редуктора не должно быть ненормальных шумов и ударов. Течи смазки по

сальникам уплотнительных колец не допускаются. Масло в редуктор

заливайте до уровня, ограниченного верхней риской масломера . Уровень

масла замеряйте, ие завертывая головки масломера по резьбе. Температура

в местах установки подшипниковых узлов должна быть не более 85 °С.

Клиноременный привод синхронного подвозбудителя. Проверьте установку и

натяжение ремней. Перекручивание не допускается. В опоре промежуточной,

корпусе подшипников при их работе на должно быть стуков, ударов,

прерывистого шума. Течь смазки по уплотнениям валов и крышке не

допускается. Температура корпуса подшипников и опоры в местах установки

подшипников должна быть не более 85 °С.

Вентиляторы охлаждения тяговых электродвигателей. Проверьте работу

механической части вентиляторов тяговых электродвигателей на слух (нет

ли ненормальных стуков, шумов, заеданий). Статическое давление в

коллекторной камере при частоте вращения 14,17 с-1 (850 об/мин)

коленчатого вала дизеля и незаглушенных окнах выброса воздуха каждого

тягового электродвигателя (защитные козырьки не должны быть

деформированы) должно быть не ниже 1,57 кПа (160 мм вод.ст.).

Холодильник. Все охлаждающие секции должны работать равномерно.

Равномерность работы контролируйте по температуре головок масляных и

водяных секций (проверьте сразу после остановки дизеля). Резкой разницы

температур между секциями холодильника не должно быть (проверьте на

ощупь). Течь масла и воды в местах присоединения секций и труб к

коллекторам не допускается.

Компрессор КТ7. Режим работы установите открытием сливного крана одного

из главных резервуаров. Компрессор переводится в рабочий режим при

снижении давления в питательной магистрали до 0,75 МПа (7,5 кгс/см2).

При повышении давления до 0,9 МПа (9,0 кгс/см2) переводится на холостой

режим регулятором давления ЗРД. Давление с 0,75 до 0,85 МПа (с 7,5 до

8,5 кгс/см2)

в главных резервуарах одной секции должно

восстанавливаться не более чем за 45 с при работе дизеля на наименьших

оборотах и включенной осушке сжатого воздуха. Работа компрессора

контролируется по показанию манометра питательной магистрали на пульте

управления и по выпуску воздуха из разгрузочных клапанов через

атмосферное отверстие в регуляторе давления (на слух). При работе

компрессора не должно быть ненормальных шумов, стуков и вибраций.

Давление масла в масляной системе компрессора должно быть 0,15—0,6 МПа

(1,5—6,0 кгс/см2). Уровень масла должен находиться между рисками на

линейке маслоуказателя. Не допускается выброс масла через фильта ры

компрессора.

Клапаны ЗМДсб и Э216сб. Клапан наибольшего давления ЗМД сб,

установленный в системе управления и обслуживания, отрегулируйте на

давление 0,55—0,6 МПа (5,5—6,0 кгс/см2). Клапан Э216 сб отрегулируйте на

15-й позиции контроллера на давление 0,95±0,02 МПа (9,5±0,2) кгс/см2

«запломбируйте. Проверяйте по манометрам на пульте управления. Клапан

ЗМД сб, установленный в тормозной системе, отрегулируйте на давление

0,5±0,02 МПа (5,0±0,2) кгс/см2.

Регулятор давления ЗРД и датчик-реле давления РД-1-ОМ5-02.

Регулятор давления ЗРД отрегулируйте на давление выключения (0,9± ±0,02)

МПа [(9,0±0,2) кгс/см2] и давление включения (0,75+0,02) МПа t(7,5±0,2)

кгс/см2]. Датчик-реле давления РД-1-ОМ5-02 отрегулируйте на давление

выключения 0,27—0,32 МПа (2,7—3,2 кгс/см2) и давление включения

0,43—0,48 МПа (4,3—4,8 кгс/см2).

Тормозная система. Исправность тормозной системы проверьте в

соответствии с действующей Инструкцией по ремонту и испытанию тормозного

оборудования локомотивов и моторвагонных поездов. При проверке плотности

тормозной системы отключите регенерацию адсорберов системы осушки

воздуха, установив тумблер «Адсорбер» в нейтральное положение.

Для проверки работы устройства контроля целости тормозной магистрали:

1) при работе дизеля под нагрузкой на 1-й позиции контроллера зарядите

тормозную магистраль до давления 0,53—0,55 МПа (5,3—5,5 кгс/см2);

2) краном машиниста снизьте давление в тормозной магистрали на 0,01 —

0,02 МПа (0,1—0,2 кгс/см2), при этом должна загореться сигнальная лампа

«Обрыв тормозной магистрали» и выключиться режим тяги. Произведите

дальнейшую разрядку тормозной магистрали с общим снижением давления в

ней на 0,03—0,07 МПа (0,3—0,7 кгс/см2), при этом лампа «Обрыв тормозной

магистрали» должна погаснуть и включиться режим тяги;

3) отпустите тормоза, постановкой ручки крана в 1-е положение [до

завышения давления в уравнительном резервуаре до 0,65—0,68 МПа (6,5—6,8

кгс/ см2)] с последующим переводом ручки крана во 2-е положение

[снижение давления до 0,53—0,55 МПа (5,3—5,5 кгс/см2)].

В процессе перехода на нормальное зарядное давление срабатывание датчика

уел. №418 не должно происходить. Если датчик сработал, отрегулируйте

стабилизатор перехода крана машиниста.

Для проверки устройства синхронизации работы кранов машиниста:

1) присоедините концевой рукав устройства к тормозной магистрали другого

локомотива с нормально действующим тормозом (стенду). Зарядное давление

тормозных магистралей испытываемой секции и локомотива (стенда) должно

быть одинаковым;

2) откройте концевой кран тормозной магистрали на локомотиве (стенде),

затем концевой кран устройства синхронизации испытываемой секции;

3) переведите ручку крана машиниста испытываемой секции в 4-е положение;

4) выполните две ступени служебного торможения краном машиниста

локомотива (стенда) или головного локомотива. На испытываемой секции

давление

в тормозной магистрали должно снизиться и должны

сработать тормоза. Снижение давления в тормозной магистрали локомотива

(стенда) и испытываемой секции не контролируется;

5) установите ручку крана машиниста локомотива (стенда) в 3-е положение.

При переключении ручки стоп-крана тормоза локомотива (стенда) и

испытываемой секции должны перейти в режим полного служебного

торможения.

При всех указанных режимах торможения должна сниматься,нагрузка и

кратковременно гореть сигнальная лампа «Обрыв тормозной магистрали».

После опробования разъедините системы синхронизации, для чего:

1) на испытываемой секции ручку крана машиниста переведите в поездное

положение;

2) перекройте концевой кран устройства синхронизации, затем концевой

кран на тормозной магистрали локомотива (стенда) и разъедините рукава;

3) перекройте комбинированный кран на тормозной магистрали испытываемой

секции;

4) зарядите уравнительный резервуар до нормального зарядного давления и

откройте комбинированный кран;

5) ручку крана машиниста установите в 1-е положение до завышения

давления в уравнительном резервуаре до 0,6—0,65 МПа (6,0—6,5 кгс/см2),

после чего переведите в поездное положение.

Краном вспомогательного тормоза проверьте время наполнения тормозных

цилиндров, которое должно быть 6—10 с с момента постановки крана в

последнее тормозное положение до давления в тормозных цилиндрах 0,35 МПа

(3,5 кгс/см2). Проверьте время отпуска тормозов тепловоза кнопкой

«Отпуск тормозов». Время отпуска должно быть не более 15 с после полного

служебного торможения краном машиниста.

Проверьте срабатывание датчиков отпуска тормозов тепловоза.

При отпуске тормоза краном машиниста, краном вспомогательного тормоза

или кнопкой «Отпуск тормоза» лампочка «Заторможено» должна гаснуть.

Система осушки сжатого воздуха.

Для проверки работы системы:

1) закройте перепускные краны системы осушки и откройте кран подвода

воздуха в блок осушки. Тумблер «Адсорбер» установите в одно из положений

«правый» или «левый». Если тумблер установлен в положение «левый», то

левый (по ходу тепловоза) адсорбер должен работать в режиме осушки

воздуха, а правый — в режиме регенерации, и наоборот;

2) при работе дизеля под нагрузкой на 7—15-й позициях контроллера

произведите поочередную регенерацию адсорберов в течение 3,5—4 ч для

каждого из них;

3) после окончания регенерации первого адсорбера перед включением его в

режим осушки продуйте питательную и тормозную магистрали с помощью

концевых кранов. Закройте разобщительный кран на трубе ввода влажного

воздуха в блок осушки, выпустите сжатый воздух из четвертого главного

резервуара, расположенного между системой осушки и питательной

магистралью. После этого закройте спускной кран четвертого резервуара,

включите регенерированный адсорбер в режим осушки и откройте

разобщительный кран для заполнения четвертого резервуара и питательной

магистрали осушенным сжатым воздухом. При работе системы осушки влаги в

четвертом резервуаре не должно быть. Контролируйте кратковременным

открытием спускного крана на четвертом резервуаре.

Работу адсорберов средней секции (ввиду отсутствия на ней тумблера

«Адсорбер») проверьте поочередным введением технологической перемычки в

правой аппаратной камере между зажимами 1/1—4 и 1/12 (см. рис. 155) —

для левого адсорбера, затем между зажимами 1/1—4 и

1/13 — для правого. После проверки перемычку удалите.

Песочницы. Подача песка под каждое колесо должна составлять (1000 +200)

г/мин. Регулируйте как указано в разделе 35.

Тифоны. На звучание проверяйте тифоны совместно с клапанами их питания

путем включения клапанов тифона, расположенных у рабочих мест машиниста

и помощника. При этом давление воздуха в питательной магистрали должно

быть 0,75—0,9 МПа (7,5—9,0 кгс/см2). При открытии клапана тифона

раздается громкий многотональный звук. Проверьте свисток малой

громкости.

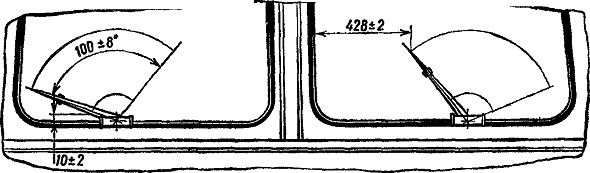

Стеклоочиститель. При включении стеклоочистители должны работать плавно,

без остановок и заеданий. По мере открытия пускового вентиля скорость

хода щетки должна возрастать. Утечка воздуха в соединениях не

допускается. Щетки стеклоочистителя не должны выходить за габариты

стекла.

Перед установкой щеткодержателя стеклоочистителя на валик предварительно

включите стеклоочиститель на 5—10 с. Затем на стекле против кресла

машиниста установите щеткодержатель с щеткой на валик, так, чтобы

верхний конец щетки, находящейся в крайнем левом положении (рис. 208),

не доходил до уплотнения стекла на (428 + 2) мм. На стекле со стороны

помощника машиниста щеткодержатель установите так, чтобы нижний конец

щетки, находящейся в левом крайнем положении, не доходил до уплотнения

на (10±2) мм.

После установки щеткодержателя предварительно закрепите его на валике

винтом, обильно смочите стекло водой и проверьте работу

стеклоочистителя. Если щетка ударяется об уплотнение, то переставьте

щеткодержатель относительно валика и окончательно затяните винт,

крепящий щеткодержатель к валику. Во избежание поломок стеклоочистителя

и повреждения стекла не включайте стеклоочиститель при сухом стекле.

Установка пенного пожаротушения. Установку пенного пожаротушения

проверяйте в соответствии с требованиями, изложенными в разделе 30.

Рис. 208. Контроль установки щеткодержателей с щетками (вид из кабины машиниста)

содержание .. 340 341 342 343 344 345 346 347 ..