содержание .. 40 41 42 43 44 45 46 47 48 49 50 ..

ПРИЛОЖЕНИЕ 4

ПОРЯДОК ПОДГОТОВКИ ТЕПЛОВОЗОВ ТЭ2 И Т1 В ЗАПАС МПС И РЕЗЕРВ УПРАВЛЕНИЯ ДОРОГИ

(КОНСЕРВАЦИЯ И РАСКОНСЕРВАЦИЯ)

Постановка тепловозов ТЭ2 и ТЭ1 в запас до 15 суток

1. В случае отставления тепловоза от работы в порядке оперативной

регулировки парка, т. е. «Временно отставленные по неравномерности

движения», антикоррозионная обработка тепловоза не производится.

В зимний период нормальный температурный режим воды и масла'

поддерживается работой дизеля.

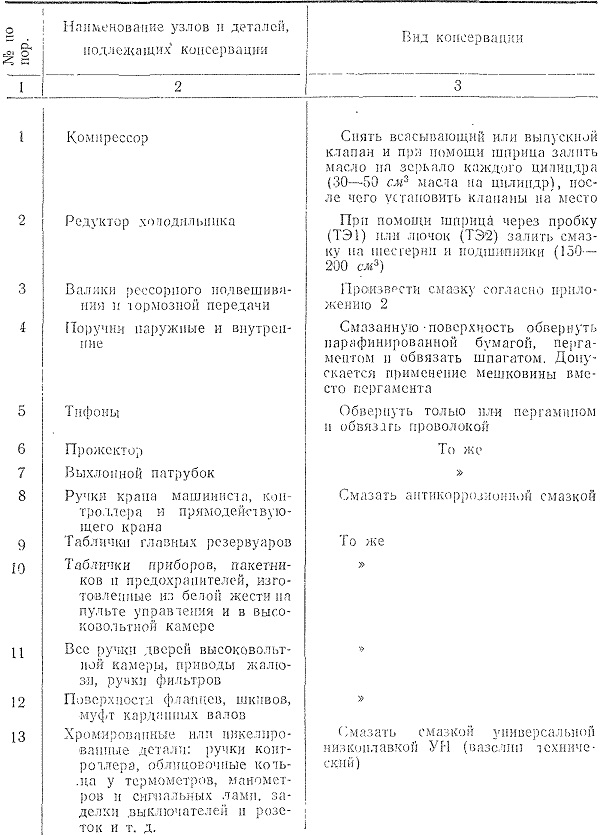

Постановка тепловоза в запас МПС или резерв управления дороги

2. При отставлении тепловоза в запас МПС или резерв управления

дороги-необходимо:

а) спустить воду и масло из дизеля, турбовоздуходувки, калорифера,

секций холодильника согласно требованиям § 10 и 11. Слить масло из

картера компрессора и редуктора холодильника;

б) после слива воды из системы охлаждения краники водомерного стекла

расширительного бака, вентили и а сливных трубах блока дизеля,

турбовоздуходувки, калорифера и на общей сливной трубе оставить в

открытом положении;

в) слить топливо из корпусов фильтров;

г) продуть воздушные резервуары и отстойники холодильника компрессора;

д) снять щетки тяговых электродвигателей, промаркировать их и упаковать

в специальные ящики. На остальных электрических машинах щетки не

снимать.

Маркировку щеток тяговых электродвигателей производить с указанием

номера щеткодержателя и двигателя;

е) на кузове тепловоза закрыть плотной бумагой или материей всасывающие

отверстия вентиляторов охлаждения тяговых электродвигателей, верхние

жалюзи, выхлопную трубу дизеля, прожектор;

ж) кожухи зубчатой передачи тяговых электродвигателей заправить смазкой.

Произвести ревизию подбивки буксовых и моторно-осевых подшипников и

заправить смазкой, соответствующей периоду года;

з) смазать тонким слоем технического вазелина силовые и

блокировочные-контакты электрических аппаратов;

и) все предохранители низковольтной цепи и аккумуляторной батареи снять

и уложить в ящик в кабине машиниста;

к) аккумуляторную батарею снять с тепловоза для подзарядки. Разрешается

аккумуляторную батарею не снимать и подзаряжать на тепловозе, если

тепловоз отставлен от работы на срок не более 30 суток.

3. Тепловозы, отставленные в запас МПС или резерв управления дороги,

должны пройти антикоррозионную обработку (консервацию) на стойлах депо,

имеющих температуру внутри помещения не ниже +10°С, не раньше чем через

8—10 ч после остановки дизеля.

4. Внутреннюю консервацию дизеля, компрессора и редуктора холодильника

производить фильтрованным маслом, употребляемым для смазки дизеля,

обезвоженным путем прогрева в течение 1—2 ч при температуре 110—120°С.

Температура масла и дизеля при консервации должна быть не выше 30°С.

Охлаждающую полость блока дизеля законсервировать силикагелем любой

марки по ГОСТ 3957—47.

Наружная консервация узлов и деталей тепловоза может быть произведена

одной из следующих смазок:

смесью 50%-ной пушечной смазки УНЗ (ГОСТ 3005—51 или ВТУ 511—54) и

50%-ного авиационного масла (ГОСТ 1013—49), одной пушечной смазкой или

универсальной низкоплавкой УН, ГОСТ 782—53 (технический вазелин).

Смесь должна прогреваться при температуре 110—120°С и периодическом

перемешивании до прекращения пенообразования.

Температура смеси или смазки при покрытии должна быть в пределах 60—70°С

для пушечной смазки и 30—4СРС для смазки универсальной низкоплавкой УН

(ГОСТ 782—53).

Смесь или смазка с наличием кислот и влаги, превышающим нормы ГОСТа, к употреблению не допускается.

Консервация дизеля

5. После слива масла, воды и топлива выполнить следующие работы: продуть

наружные поверхности дизель-генератора сухим сжатым воздухом с

последующей протиркой для удаления пыли и других загрязнений; открыть

люки картера, блока и крышки клапанных коробок; снять сетки в днище

картера и удалить остатки масла; открыть верхний люк над коническими

шестернями привода масляного насоса.

6. Осмотреть все доступные детали дизель-геператора на предмет выявления

:коррозии. Обнаруженную коррозию удалить легкой зачисткой шкуркой 220,

ГОСТ 5009—52 (бывшая 00), смоченной маслом. Зачищенные места протереть

чистой салфеткой, смоченной бензином, затем зытереть сухой салфеткой и

смазать.

На алюминиевых деталях зачистку производить шабером. При зачистке

предохранять от загрязнений ближайшие поверхности деталей.

7. При внутренней консервации дизеля произвести следующие работы:

а) залить масло масленками на распределительные шестерни через

предохранительный клапан и на шестерни привода масляного насоса через

соответствующий люк при одновременном провороте коленчатого вала дизеля;

б) снять форсунки и при провороте коленчатого вала через отверстия в

цилиндровой крышке смазать внутренние поверхности цилиндровых втулок.

Смазку производить при помощи шприца, направляя масло на зеркало

цилиндровой втулки (100—200 см3 масла на цилиндр), после чего форсунки

поставить на место;

в) смазать при помощи пульверизатора или кисти шатуны, нижнюю часть

цилиндровых втулок, торцы коренных и шатунных подшипников,

распределительный вал, рычаги толкателей, их ролики , штанги, клапанные

пружины и неокрашенные детали привода клапанов;

г) закрыть все люки и крышки;

д) закрыть промасленной (парафинированной) бумагой боковые сетки

картера, открытые полости турбовоздуходувки и генератора;

е) смазать пушечной смазкой все наружные неокрашенные детали дизеля

(секции топливного насоса, форсунки, индикаторные краны, трубки высокого

давления и др.). При этом резиновые и дюритовые детали предохранить от

попадания на них смазки.

8. Консервацию охлаждающей системы дизеля произвести силикагелем любой

марки по ГОСТ 3957—47. Силикагель предварительно просушивают в течение

3—5 ч при температуре 150—200°С. Просушенный и охлажденный до 25—35D

силикагель расфасовывают в мешочки из хлопчатобумажной ткани диаметром

:80 мм.

Охлаждающую систему дизеля тепловоза просушить воздухом от компрессора,

отвернуть 8 болтов крепления патрубка подвода воды к блоку н отвести его

в сторону; через открытое отверстие заложить в блок мешочки с

силикагелем общим весом не менее 3 кг.

После закладки силикагеля патрубок установить на свое место и для

герметичности всей охлаждающей системы произвести заглушку пробкой

отверстия контрольно-вытяжной трубы расширительного бака.

Консервация детален, узлов н других агрегатов тепловоза

9. Предохранение поверхностей деталей, узлов и агрегатов покрытием

антикоррозионной смазкой предусматривает защиту от коррозии.

Все поверхности, подлежащие покрытию антикоррозионной смазкой,

предварительно должны быть тщательно очищены от грязи, коррозии, промыты

бензином или керосином и насухо протерты чистой салфеткой.

Подготовленные поверхности должны без промедления покрываться

антикоррозионной смазкой с помощью кисти равномерным слоем без пробелов.

Обмазка смежных поверхностей, не подлежащих покрытию, а также

разбрызгивание смазки не допускаются.

10. Консервацию деталей, узлов п агрегатов тепловоза произвести согласно нижеприведенной таблице:

11. Перед вводом тепловоза в эксплуатацию провести

расконсервацию деталей и узлов. Мешочки с силикагелем убрать из полости

блока.

Поверхности, покрытые смазкой, должны быть сначала протерты чистой

салфеткой, смоченной в бензине, с последующей протиркой насухо.

12. Заправку, пуск и осмотр произвести согласно требованиям § 4—8 и 17

настоящего Руководства.

13. В период нахождения тепловозов в запасе МПС или резерве

управления-дороги, помимо контрольных осмотров на базе, производить:

а) один раз в неделю: проворот коленчатого вала дизеля без прокачки

масла и наружный осмотр всех вспомогательных агрегатов м приборов;

,б) один раз в две недели: подзарядку аккумуляторной батареи с

контролем-плотности электролита каждой банки. Измерение сопротивления

изоляции электрических машин. При понижении сопротивления изоляции ниже

0,5 мгом произвести сушку изоляции;

в) один раз в три месяца: наружный осмотр частей шатунно-поршневой;

группы дизеля. Тепловозы, оборудованные роликовыми буксами, перекатить

по-путям с целью смены точек контакта роликов и беговых дорожек

подшипников » предохранения их от коррозии;

г) через шесть месяцев произвести переконсервацию тепловоза или ввести

его в эксплуатацию.

содержание .. 40 41 42 43 44 45 46 47 48 49 50 ..