содержание .. 200 201 202 203 204 205 206 207 208 209 ..

Колесно-моторный блок тепловоза 2ТЭ10Л

Колесно-моторный блок (рис. 237) имеет

опорно-осевую подвеску тягового электродвигателя 3.

Точка опоры тягового электродвигателя на раме выполнена в виде двух

кронштейнов на остове, которые охватывают пружинный комплект 1,

укрепленный на кронштейне рамы тележки. На конусный консольный конец

вала якоря тягового электродвигателя напрессована шестерня 2,

находящаяся в постоянном зацеплении с зубчатым колесом колесной пары и

передающая на нее крутящий момент. Шестерня и зубчатое колесо закрыты

кожухом 7, который крепится болтами М42 в трех точках к остову тягового

электродвигателя. От попадания пыли и влаги торец моторно-осевого

подшипника со стороны коллектора тягового электродвигателя закрыт

хомутом 6, который выполнен в виде двух полуколец, армированных

войлоком. На наружные шейки оси колесной пары установлены две буксы 5.

Моторно-осевые подшипники на тепловозах 2ТЭ10Л, выпускаемых до 1970 г.,

конструктивно были выполнены аналогично с данным узлом тепловоза ТЭЗ.

Шейка колесной пары под моторно-осевым подшипником, выполненным из

бронзы ОЦС4-4-17 (ГОСТ 613—65), смазывалась шестью мотками шерстяной

пряжи через войлочную подушку, поджимаемую через рычаг пружиной.

Длительный опыт эксплуатации данного узла показал низкую надежность его

в эксплуатации. Частые выходы из строя подшипников, значительные затраты

при обслуживании, большая строительная стоимость и быстрый износ

вкладышей моторно-осевых подшипников, приводящий к возрастанию

динамических сил в блоке, потребовали пересмотра данного узла.

Тепловозы 2ТЭ10Л начиная с 1970 г. оборудованы

тяговыми электродвигателями ЭД107А с польстерной системой смазки,

разработанной харьковским заводом «Электротяжмаш». Смазка моторно-осевых

подшипников в этой конструкции осуществляется польстерным пакетом 8,

закрепленным скобами 9 в коробке 10. Польстерный пакет набран из двух

войлочных пластин Прт 117x190x8 (ГОСТ 288—72), которые охватывают пакет

хлопчатобумажных фитилей. Один торец польстерного пакета 8, выступающий

на 20— 23 мм из коробки, находится в постоянном контакте с

моторно-осевой шейкой оси колесной пары и смазывает ее в процессе

работы, другой—в масляной ванне. Коробка 10 польстера перемещается между

роликами 11 и поджимается к оси колесной пары через рычаг 12 пружиной 13

усилием 3—4 кгс. Все указанные детали закреплены на кронштейне 14,

который двумя болтами М16 присоединен к крышке 15 подшипника 16. При

съеме крышки из ванны подшипника вынимается все польстерное устройство.

Ванна подшипника заполняется осевой смазкой ГОСТ 610—48, марки Л, 3 или

С в зависимости от времени года.

Уровень смазки контролируется по рискам щупа 17, установленного в

заправочной горловине крышки 15. Слив смазки и конденсата из полости

подшипника производится через отверстие, закрытое пробкой 18.

Строительный диаметральный зазор между вкладышем и шейкой оси колесной

пары составляет 0,4—0,79 мм.

Два года эксплуатации этой конструкции на тепловозах 2ТЭ10Л наряду с

положительными результатами: уменьшением износа вкладышей приблизительно

в 1,5 раза и снижением трудоемкости при ремонтах, особенно на больших

периодических, — выявили ряд недостатков. К ним следует отнести:

ослабление крепления кронштейна 14 к крышке 15, износ роликов 11,

отсутствие ванны отстоя конденсата, малая рабочая ширина польстерного

пакета 8 и неудобство контроля распеложения польстерного пакета в окне

вкладыша после сборки узла. Эти замечания были учтены при отработке

конструкции, и в 1972 г. была выпущена опытная партия тепловозов 2ТЭ10Л

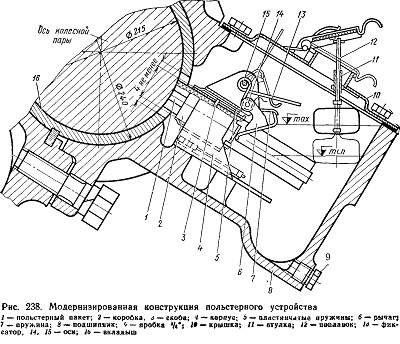

с модернизированной конструкцией польстерного устройства (рис. 238).

В данной конструкции польстерный пакет 1 уширен по рабочему торцу до 160

мм. Также изменена конструкция польстерного пакета. Он собран из трех

пластин каркасного войлока. Каждая пластина состоит из четырех

спрессованных слоев тонкошерстного войлока, между которыми проложена

шерстяная ткань. Пластины каркасного войлока на расстоянии 5 мм от торца

на ширине 40 мм склеены поливинилацетатной эмульсией В (ГОСТ 10002—62),

разбавленной водой в отношении 1:1. Это предотвращает раскрытие пластин

при работе и способствует устойчивому расположению торца относительно

оси колесной пары.

Польстерный пакет 1 закреплен в коробке 2 скобами

3. Коробка перемещается в штампованном корпусе 4, опираясь на фасонные

пластинчатые пружины 5. Каждая из четырех пружин одним концом

прикреплена к коробке, другой конец находится в пазу на коробке.

Пластинчатые пружины обеспечивают плотное прижатие коробки к корпусу, не

препятствуя ее перемещениям. Коробка 2 с закрепленным польстерный

пакетом 1 поджимается через отверстие во вкладыше 16 к шейке

моторно-осевого подшипника оси колесной пары через рычаг пружиной 7 с

усилием 4—6 кгс. Рычаг 6 и пружина 7 закреплены осями 14 и 15 на корпусе

4. Корпус в свою очередь закреплен тремя болтами Ml6x45 на приливах в

нижней части ванны подшипника 8, которая снабжена отстойником для

конденсата и спускной пробкой 9, а сверху закрыта крышкой 10,

укрепленной на подшипнике через паронитовую прокладку четырьмя болтами

М16х25. На крышке 10 расположена заправочная горловина, где с помощью

втулки 11 укреплен поплавок указателя уровня смазки 12 в подшипнике. При

открытии крышки заправочной горловины поплавок всплывает и рисками на

штырьке указывает уровень смазки. Для удобства проведения работ,

связанных с выемкой польстерного пакета, на ось 15 установлен фиксатор

13, предназначенный для удержания рычага 6 в поднятом положении. При

этом один конец фиксатора, выступая над плоскостью крепления крышки 10

на подшипнике 8, препятствует установке крышки без возвращения рычага 6

в рабочее положе-ние. Уход в эксплуатации за польстерным устройством на

профилактичее-ких осмотрах сводится к сливу конденсата из подшипника и

контролю уровня смазки. При этом необходимо строго следить за уровнем

емазки в кожухах тяговой передачи, так как переполнение смазки связано @

проникновением ее в моторно-осевой подшипник и засаливанием польстерного

пакета со стороны тягового редуктора. На малых и больших периодических

ремонтах необходима периодическая промывка польстерных пакетов, смена

смазки и перетяжка польстерного пакета до размера выступания из коробки

20— 23 мм.

Рис. 237. Колесно-моторный блок

Рис. 238. Модернизированная конструкция

польстерного устройства

содержание .. 200 201 202 203 204 205 206 207 208 209 ..