содержание .. 180 181 182 183 184 185 186 187 188 189 ..

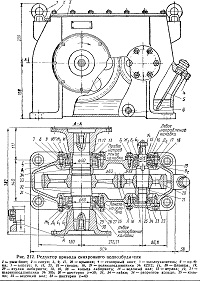

РЕДУКТОР ПРИВОДА СИНХРОННОГО ПОДВОЗБУДИТЕЛЯ ТЕПЛОВОЗА 2ТЭ10Л

Назначение, устройство. Редуктор привода синхронного

подвозбудителя служит для повышения частоты вращения вала привода

синхронного подвозбудителя и является промежуточной опорой в трансмиссии

приводов вспомогательных механизмов.

В корпусе 7 (рис. 212) расположены ведущий 32 и ведомый 14 валы. В

верхней части корпуса для доступа внутрь имеется окно, закрывающееся

крышкой 3.

Редуктор оборудован сапуном 2, сливной пробкой 6, рым-болтами 1,

масломером 5, который фиксируется стопорным винтом 4

, масса редуктора в

рабочем состоянии 90,0 кг.

При работе двигателя и вентилятора холодильной камеры тепловоза на

режиме максимальной нагрузки через ведущий вал редуктора передается

мощность 131 кВт при 2 465 об/мин, из которых 1,1 кВт отводится через

шестерни 33 и 20 на ведомый вал с повышением числа оборотов его до 4 000

об/мин.

Конструктивные особенности узлов. Корпус 7 редуктора представляет

собой чугунную полую отливку коробчатой формы вверху открытую, а внизу с

опорными лапами. Сбоку корпуса имеются две параллельные расточки с

меж-осевым расстоянием 212,21 ± 0,12 мм. В расточки диаметром 120 мм

установлен ведущий вал, в соседние — ведомый.

Ведущий вал 32 опирается на два роликовых подшипника № 42212, внутренние

кольца которых посажены на вал с натягом Вх (0,038—0,003 мм), а наружные

заходят в гнезда с зазором Гх (0—0,035 мм). Внутреннее кольцо этих

подшипников с одной стороны имеет буртик, ограничивающий осевое

перемещение роликов подшипника. При сборке его устанавливают торцом с

этим буртиком к середине вала. Гнезда 8 и 31 и крышки 9 и 26 подшипников

взаимозаменяемы и внизу имеют канавки для слива масла, проникающего

через подшипник к лабиринтовому уплотнению. Уплотнения состоят из

лабиринтовых колец 13 и 28 и втулок 12 и 29, имеющих на наружной

поверхности

винтовые канавки, при этом кольцо 28 и втулка 29, устанавливаемые с левой стороны корпуса (если смотреть со стороны расточек ведомого вала), имеют левое направление канавки, а кольцо 13 и втулка 12, устанавливаемые с противоположной стороны корпуса, — правое. Радиальный зазор между наружной цилиндрической поверхностью колец 13 и 28 и крышкой для первых 300 редукторов, установленных на тепловозах выпуска 1965—1966 гг., Д'{ (0,46— —0,7 мм), а между наружной цилиндрической поверхностью втулок 12 и 29 и проточкой крышки Е1 (0,32—0,53 мм). Однако ввиду недостаточной надежности уплотнения на редукторах последующего выпуска этот зазор был уменьшен для лабиринтовых колец 13 и 28 до Дх (0,23 | 0,38 мм), а для втулок 12 и 29 до Ei (0,2—0,33 мм). Кроме того, на наружной поверхности этих колец и втулок вместо однозаходных с малым углом подъема были введены многозаходные винтовые канавки с увеличенным подъемом спирали.

Рис. 212. Редуктор привода синхронного подвозбудителя

Втулки 12 и 29 насаживают на вал с натягом (зазором) Бг (0,023—0,027 мм)

путем нагрева их до температуры 90—100° С. Оба конца ведущего вала

выходят наружу корпуса и заканчиваются конусной частью (конусность 1 :

50), на которую насаживают фланцы И и 30.

Перед посадкой фланца устанавливают все детали подшипникового узла с

лабиринтовым уплотнением и определяют осевой натяг фланца (величина

зазора между торцами втулки лабиринтового уплотнения и фланца, надетого

на вал в холодном состоянии) А (4,0—7,0 мм). Для обеспечения указанного

натяга допускается подрезка торца фланцев или установка дистанционных

колец между торцами фланцев 11 или 30 и втулок 12 и 29. Перед установкой

пссэ дочную поверхность фланца обезжиривают и нагревают его до

температуры 200° С, после чего сажают до упора в торец втулки. С торца

фланец затягивают пробкой, завинчиваемой в торец вала, которую после

остывания соединения снимают. Резьбовые отверстия М20 X 1,5 мм в торцах

ведущего вала в дальнейшем используются при разборке редуктора для съема

фланцев при помощи шприц-прессов при давлении масла 1500—2000 кгс/см2.

Посередине ведущего вала между подшипниками 10 и 27 на конусной части

(конусность 1 : 10) расположена цилиндрическая косозубая шестерня 33 с

63 зубьями. При установке ее заводят в корпус через верхнее окно и

продевают ведущим валом через расточку, расположенную с левой стороны

корпуса (если смотреть со стороны расточек ведомого вала).

Ведущий вал должен быть собран со всеми деталями, расположенными со

стороны подшипника 27, с посадкой фланца 30 и регулировкой величины

зазора Жх (0,3—1,0 мм) между торцом наружного кольца подшипника 27 и

торцом бурта крышки 26.

Зазор регулируют толщиной паронитовых прокладок. Величину зазора

определяют при крайнем смещенном положении наружного кольца подшипника

27 с роликами до упора в бурт внутреннего кольца. После посадки шестерни

33 путем постукивания вала легкими ударами молотка затягивают гайку 34

усилием 30—35 кгсм при помощи тарированного ключа. При затяжке гайку 34

удерживают ключом, а вал 32 проворачивают за фланец 30 при помощи

прикрепленного рычага или при наличии специального торцевого ключа при

закрепленном фланце 30 проворачивают гайку 34.

После этого устанавливают до упора в торец гайки внутреннее кольцо

подшипника 10 и полностью собирают подшипниковый узел с регулировкой

зазора Жг (0,3—1,0 мм) между торцом наружного, кольца подшипника 10 и

буртом крышки 9. При этом наружное кольцо подшипника 10 с роликами

должно занимать крайнее положение до упора роликов в бурт внутреннего

кольца подшипника,

Зазор регулируют за счет толщины паронитовых прокладок, устанавливаемых

между гнездом 8 и крышкой 9. В собранном ведущем вале проверяют осевой

зазор И (0,5—2,0 мм) вала, равный величине наибольшего перемещения вала

за счет зазора в подшипниковых узлах. Он необходим для компенсации

неточностей в изготовлении и сборке деталей, а также теплового

расширения валз ери работе редуктора и обеспечивается за счет толщины

прокладок,

устанавливаемых между гнездами 8, 31 и корпусом

редуктора. После регулировки зазоров подшипниковых узлов сливные канавки

крышек и гнезд совмещают и устанавливают в нижнее положение, а гнезда с

крышками при помощи шпилек и гаек с резьбой М10 и пружинных шайб крепят

к корпусу. Посадка фланца 11 производится в последнюю очередь после

полной сборки редуктора.

Ведомый вал 14, устанавливаемый во вторые расточки корпуса, опирается на

два шариковых подшипника № 305, внутренние кольца которых посажены на

вал с натягом В2 (0,027—0,002 мм), а наружные заходят в гнезда с зазором

Г2 (0—0,032 мм). Подшипник 19, устанавливаемый до упора в бурт вала со

стороны конца, выходящего наружу корпуса, наружным кольцом фиксируют

между торцами буртов гнезда 18 и крышки 17 и определяют установку вала в

осевом направлении. Толщина паронитовых прокладок между гнездом 18 и

крышкой 17 выбирается из условия получения зазора между торцом кольца

подшипника 19 и буртом крышки Ж3 (0—0,5 мм) и обеспечения плотности

соединения. Лабиринтовое уплотнение ведомого вала имеет устройство,

аналогичное уплотнению на ведущем вале. При этом для первых 300

редукторов первоначального изготовления зазор между наружной

цилиндрической поверхностью лабиринтового кольца 16 и крышкой Д2

(0,4—0,6 мм), а зазор между наружной поверхностью втулки 15 и крышкой —

(0,34—0,5 мм). Для улуч-

шения уплотняющей способности лабиринтового уплотнения в редукторах

последующего выпуска указанные зазоры были соответственно уменьшены до

Д2 (0,2—0,33 мм) и Е2 (0,17—0,27 мм). На наружной цилиндрической

поверхности кольца 16 и втулки 15 вместо однозаходных введены

многозаходные винтовые канавки левого направления. Посадка втулки 15 на

вал производится с натягом Б2 (0,042—0,005 мм) путем нагрева до

температуры 200° С, а снятие вместе с подшипником 19 осуществляется

захватом съемника за внутреннее кольцо подшипника, для чего в вале

имеются три паза. При установке ведомого вала в редукторе шестерню 20

заводят через верхнее окно корпуса, а вал 14 в сборе с подшипником 19

продевают через правую расточку корпуса (если смотреть на него со

стороны расточек ведомого вала). Шестерню 20 сажают на конусную часть

вала (конусность 1 : 10) в холодном состоянии и затягивают гайкой 21 с

обеспечением момента затяжки 10—13 кгс - м). С другого конца вала

устанавливают до упора в торец гайки подшипник 23. От осевого смещения

его фиксируют разрезным кольцом 24. Кольцо 24 заходит в паз вала и

охватывается кольцом 25, удерживаемым от сползания раскерниванием в

шести точках кольца 24 по месту стыка. Величина зазора К (0—0.2 мм)

между торцом внутреннего кольца подшипника и кольцом 24 обеспечивается

за счет подрезки кольца 24.

Гнездо 22 устанавливают после остывания подшипника 23 и крепят к корпусу

шпильками и гайками с резьбой М10. фиксируемыми пружинными шайбами.

Снятие гнезда 22 производится при помощи выжимных болтов через три

резьбовых отверстия М10, предусмотренных в его фланце. Внутренние кольца

всех подшипников для посадки нагревают в масле до температур 90—100“ С.

При установленных в корпусе ведущем и ведомом валах несовпадение торцов

зубчатых венцов шестерен 20 и 33 допускается не более Л ( ± 2,0 мм) и

обеспечивается за счет перераспределения толщины прокладок,

устанавливаемых между гнездами 18 или 8, 31 и корпусом редуктора.

На первых 225 редукторах выпуска 1966 г. посадка шестерен в отличие от

описанного выше конусного соединения производилась по цилиндрическим

посадкам с зазорами Нг (0—0,09 мм) и Н 2 (0—0,068 мм) соответственно для

ведущего и ведомого валов с применением шпонки в каждом соединении.

Однако в эксплуатации эти соединения оказались ненадежными и в депо

переоборудовались на соединение при помощи двух шпонок.

Зубчатое зацепление шестерен. Шестерни первых 280 редукторов выпуска

1966 г. изготовлялись из стали 20Х с цементацией, закалкой и шлифовкой

боковой поверхности зубьев эвольвентного зацепления. Редукторы

последующего выпуска оборудуют шестернями с зацеплением Новикова с

профилем зу-ба, выполненным по контуру «Урал-2Н». Они изготовляются тоже

из стали 20 X с твердостью НВ 255—302, но без цементации и шлифовки

зубьев.

После установки шестерен в корпусе редуктора проверяют легкость вращения

ведущего и ведомого валов, а также боковой зазор между зубьями и

прилегание зубьев по краске. Для шестерен эвольвентного зацепления

боковой зазор между зубьями Мь (0,21—0, 4 мм), браковочный зазор в

эксплуатации более 1,0 мм при разности зазоров в паре шестерен не более

0,06 мм. Пятно контакта при проверке прилегания зубьев должно занимать

не менее 60% по высоте и 65% по длине зубьев. При этом на 10% зубьев

допускается уменьшение его до 50% по длине зубьев. Для шестерен с

зацеплением Новикова боковой зазор между зубьями должен быть Мв(0,1—0,3

мм), браковочный зазор в эксплуатации более 1,0 мм при разности зазоров

в паре шестерен не более 0,08 мм.

Пятно контакта должно располагаться в виде двух полосок на головке и

ножке зуба, занимать не менее 80% длины и 20% высоты зуба на каждой па

лоске. При меньшей величине пятна контакта шестерни в редукторе

прирабатывают на стенде. Исправление неправильного зацепления, когда

пятно кон такта получается в виде одной полоски посередине зуба на

делительной окружности шестерни или в виде двух узких линий от касания

кромки зуба, а также- обеспечение необходимой величины бокового зазора

между зубьями шестерен осуществляются путем подбора шестерен или картера

по расточкам.

Смазка редуктора. Смазка шестерен редуктора осуществляется

окунанием шестерни 33 в масляную ванну картера. Величина погружения от

половины до полной высоты зуба и контролируется указателем 5.

Подшипники смазывают маслом, разбрызгиваемым шестернями, а также

масляным туманом, образующимся в корпусе при работе редуктора.

Картер редуктора заполняют маслом, применяемым для смазки двигателя в

количестве (около 3,5 л), соответствующем уровню верхней риски

масломера, который поддерживается в процессе эксплуатации тепловоза.

Смена масла про изводится при малом периодическом ремонте тепловоза.

Обкаточные испытания. Окончательно собранный редуктор заправляю»

маслом и в течение 1 ч обкатывают на стенде при частоте вращения

ведущего вала 2460 об/мин и нагрузке ведомого вала мощностью 1,5 кВт.

При шестернях с зацеплением Новикова с целью получения требуемой

величины пятна контакта длительность обкатки может быть увеличена. При

обкатке проверяется нормальная работа редуктора и отсутствие

неисправностей, затем масло с редуктора сливается, производится дотяжка

всех гаек и заправка редуктора свежим маслом.

Уход и неисправности при эксплуатации. Уход

заключается в поддержании соответствующего уровня масла в картере,

периодически контролируемого масломером. При работе редуктора не должно

быть ненормальных шумов в зубчатом зацеплении шестерен, течи масла через

лабиринтовые уплотнения и другие соединения, грения корпуса в местах

расположения подшипников и др. При эксплуатации тепловозов возможны

следующие неисправности редукторов:

1. Ослабление шпоночных соединений шестерни с валом и выход из строя

шпонок в редукторах первого выпуска. Они вызываются динамическими

нагрузками в трансмиссии и наличием бокового зазора в шпоночном

соединении. Для устранения ослаблений соединений в депо применяется

двухшпоночное соединение с подгонкой шпонок по месту и получением

беззазорного сопряжения по боковым поверхностям шпонок. В редукторах с

конусными посадками шестерен указанный недостаток не имеет места.

2. Проскальзывание фланцев 11 и 30 в конусном соединении. Причина —

несоблюдение натягов. Величина осевого натяга фланцев при их посадке А

(4—7 мм). В редукторах, построенных до 1971 г., величина осевого натяга

выполнялась в пределах А° (2,3—5,3 мм).

3. Течи масла по лабиринтовым уплотнениям, вызванные переполнением

картера редуктора маслом выше уровня верхней риски масломера, засорением

или перекрытием сливных канавок в гнездах и крышках подшипников,

увеличением зазоров if и Е° в лабиринтовых

уплотнениях или установкой ла-биринтоьых втулок с неправильным

направлением винтовой канавки.

В редукторах, установленных на тепловозах выпуска 1967 г., надежность

работы лабиринтовых уплотнений значительно улучшена путем уменьшения

зазоров в них до величин Д и Е и введением многозаходных винтовых

канавок на кольцах и втулках лабиринтов.

4. Повышенный шум шестерен. Он вызывается отсутствием смазки зубьев или

некачественной регулировкой зубчатого зацепления. Для его устранения

необходимо дозаправить редуктор маслом до уровня верхней риски масломера

и отрегулировать зубчатое зацепление шестерен.

5. Повышенное грение подшипниковых узлов. Появляется из-за засорения

дорожек качения подшипников или их разрушения, а также при

некачественной переборке редуктора. Необходимо промыть подшипниковые

узлы обезвоженным керосином или бензином, смазать их тонким слоем масла

и заменить масло в картере редуктора. Вместо неисправных поставить новые

подшипники.

содержание .. 180 181 182 183 184 185 186 187 188 189 ..