содержание .. 150 151 152 153 154 155 156 157 158 159 160 ..

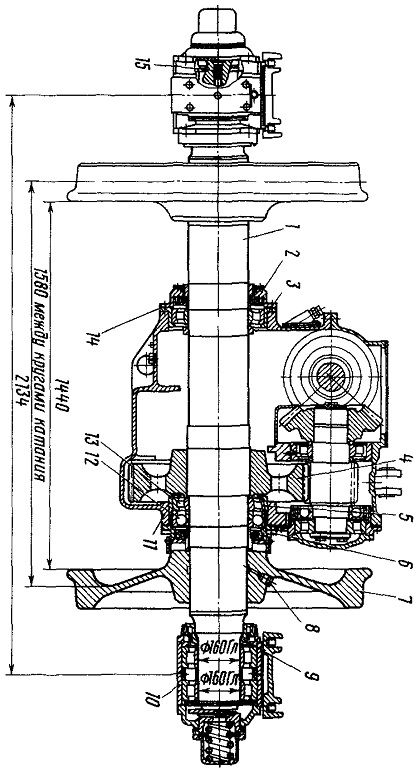

Колесная пара тепловоза ТГМ6А

Колесная пара (рис. 141) состоит из оси 1 с насажанными на нее

цельнокатаными колесами 7 и букс 10. Диаметр колес по кругу катания

равен 1050 мм, разность этих диаметров у колес одной колесной пары

должна быть не более 0,5 мм, а у всех колес на тепловозе — не более 1

мм. Посадку колес на ось производят тепловым методом, натяг между,

посадочными поверхностями составляет 0,18—0,22 мм. Осевую шестерню 4

устанавливают на ось также тепловым способом с натягом 0,16—0,20 мм.

Перед посадкой колеса и шестерни для предупреждения коррозионного

повреждения оси ее подступичные части покрывают лаком ГЭН-150 (В).

Ось колесной пары изготавливают из стали ОсЛ.

Подступичную и предподступичную части оси накатывают роликами с

нагрузкой 25 кН (2500 кгс) на ролик, а затем шлифуют. Накатка в

несколько раз увеличивает усталостную прочность шеек и уменьшает их

износ при перепрессовке подшипников. Торцы осей имеют сверления, в одно

из которых (одной колесной пары тепловоза) запрессовывают втулку с

квадратным отверстием для привода скоростемера, и резьбу для подъема оси

и колесной пары в вертикальном положении. При изготовлении оси

овальности и конусообразность буксовых шеек должна быть не более 0,014

мм, подступичных частей под колеса и осевую шестерню — не более 0,05 мм,

посадочных мест под подшипники осевого редуктора — не более

0,015 мм. При проверке оси в центрах допускается радиальное биение

буксовых шеек не более 0,02 мм, посадочных мест под подшипники — не

более 0,04 мм, подступичных частей колес и осевой шестерни — не более

0,05 мм, торцовое биение оси — не более 0,05 мм.

Цельнокатаные колеса изготавливают из стали марки 2 ГОСТ 10791—81. После

термической обработки материал колес на глубине 35 мм от черновой

поверхности круга катания имеет следующие механические свойства: предел

прочности 92—112 кгс/мм2, относительное сужение 16%, твердость 260 НВ.

Расточка ступицы колеса с обеих сторон имеет заходные конусы, которые

предупреждают задиры при распрессовке, а также снижают концентрацию

напряжений в оси при переходе от напрессованной зоны к свободной

поверхности. В середине расточки выполнена канавка, к которой подходит

наклонный канал от наружной поверхности ступицы. Через него при

распрессовке колес прессом под давлением 200—250 МПа (2000—2500 кгс/см2)

подводится масло, которое снижает необходимое усилие распрес-совки в 10

раз и предохраняет поверхности от задира. Овальность цилиндрической

поверхности ступицы допускается не более 0,05 мм, а конусность — не

более 0,1 мм.

Осевую шестерню изготавливают из стали 45ХН. Рабочую поверхность зубьев

и впадин закаливают токами высокой частоты до твердости 46—52 HRC, при

этом твердость ядра зуба, обода, диска и ступицы шестерни составляет

255—302 НВ. После термообработки и шлифовки контуры всех зубьев

проверяют магнитным дефектоскопом. Расточка шестерни, как и колеса,

имеет заходные конусы и канавку со сверлением для подвода масла при

распрессовке.

Рис. 141. Колесная пара:

1—ось; 2, 9—лабиринтные кольца; 3, 5—гнезда подшипников; 4—осевая

шестерня; 6— крышка; 7—цельнокатаное колесо; 8—пробка; 10—букса;

11—корпус осевого редуктора; 12, 13—подшипники; 14—прокладка; 15—втулка

содержание .. 150 151 152 153 154 155 156 157 158 159 160 ..