содержание .. 100 101 102 103 104 105 106 107 108 109 ..

Регулировка дизеля тепловоза ТЭМ2У

Для проверки и регулировки зазоров у рабочих клапанов цилиндровых крышек

проверните коленчатый вал так, чтобы ролик рычага толкателя проверяемых

клапанов опирался на цилиндрическую часть кулачка распределительного

вала (вершина кулачка должна быть направлена вниз), приподнимите конец

рычага 3 (рис. 95) соответствующих клапанов и измерьте щупом зазор между

бойками ударников 1 и колпачками клапанов. Зазор должен быть (0,5±0,05)

мм на холодном дизеле. Если зазор между бойком ударника и колпачком

клапана очень велик или совершенно отсутствует (при замене какой-то

детали привода клапанов), начальную (предварительную) регулировку

зазоров производите при помощи регулирующего болта 4 (толкателя), а

окончательную — при помощи ударника 2. После регулировки зазоров болт

толкателя и ударник законтрите.

Для проверки и регулировки начала подачи топлива секций топливного

насоса снимите лючки смотровых окон секции топливного насоса (рис. 96);

проверните вручную коленчатый вал дизеля по ходу до совпадения риски 1

на окне секции со средней кольцевой риской 2 на стакане пружины

плунжера. Совмещение рисок должно происходить при движении стакана

пружины плунжера из крайнего нижнего положения вверх. При этом

несовпадение метки начала подачи топлива соответствующего цилиндра на

ва-лоповоротном диске коленчатого вала с верхней кромкой установочной

стрелки допускается не более ±3 мм. В случае большего несовпадения

проверните сначала коленчатый вал против хода на 20—30°, а затем по ходу

и совместите соответствующую метку с верхней кромкой стрелки с точностью

до +1 мм.

После этого снимите на картере топливного насоса переднюю крышку и

отрегулируйте болтом толкателя совпадение средней

кольцевой риски на стакане толкателя с риской на окне секции.

Рис. 95. Рычаг привода клапанов:

1 — боек ударника; 2 — ударник; 3 — рычаг; 4 — регулирующий болт

Во избежание выхода из строя подшипников турбокомпрессора, подшипников

привода топливного насоса и кулачкового вала очистите соответственно

тройники и штуцер подвода

смазки (обратив особое внимание на чистоту калиброванных отверстий) в

следующие сроки: первый раз — после первых 16—24 ч работы

дизель-генератора; в последующее время — через каждые 500—600 ч работы

(во время технического обслуживания ТО-3).

Для обеспечения стабильности затяжки, повышения несущей способности

опорного борта блока и обеспечения более надежной работы втулок

цилиндров установку втулок и затяжку гаек крепления крышек цилиндров

проводите в таком порядке:

при замене втулки диаметральный зазор между втулкой и блоком в верхнем и

нижнем посадочных поясах не должен превышать соответственно 0,00—0,06 и

0,026—0,110 мм. В случае превышения зазора в пределах, оговоренных

соответствующими правилами ремонта, допускается уменьшение его до

указанных значений нанесением на втулку или блок эластомера ГЭН-150 (В),

эпоксидной смолы или лужения посадочных поясов втулок;

резьбу шпилек и торцы гаек крепления крышек смажьте дизельным маслом;

крепление крышек производите без крепления к ним наддувочного, водяного

и выпускного коллекторов;

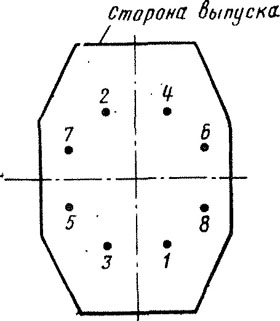

заверните динамометрическим ключом все гайки крепления крышек цилиндров

моментом 59 Н-м (6 кгс-м) в один проход, после чего доверните моментом

157 Н-м (16 кгс-м), сделав не менее трех последовательных проходов

моментом 157 Н-м (16 кгс-м) в указанной на рис. 97 последовательности

для каждого прохода.

Рис. 96. Смотровой лючок секции топливного насоса:

1, 2 — риски

Рис. 97. Схема последовательности затяжки гаек крепления крышки цилиндров

Полученное положение гаек считайте отправным для окончательного

затягивания;

окончательно заверните все гайки торцовым ключом на

1,75 грани (11 делений) от отправной точки в три прохода: в первый

проход 3/4 грани (пять делений), во второй проход 1/2 грани (три

деления) и в третий проход не более 1/2 грани (три деления), в указанной

на рис. 97 последовательности для каждого прохода. Допуск на точность

окончательного затягивания гаек по углу поворота минус 1/4 грани (два

деления). Затягивание гаек больше

чем на 1,75 грани (11 делений) от отправной точки

категорически запрещается;

затягивание гаек крышек цилиндров при отсутствии динамометрического

ключа производите, как исключение, торцовым ключом по углу поворота

гаек, ведя отсчет по граням. Затягивание производите следующим образом:

заверните гайги в два приема по упора в последовательности, указанной на

рис. 97, усилием одного человека при работе ключом с длиной рукоятки 300

мм. Данное положение считайте отправным; для дальнейшей затяжки сделайте

пометки карандашом на гранях гаек и на верхней плоскости крышек

цилиндров; заверните все гайки на 1,75—1,5 грани от отправного положения

в три прохода в последовательности для каждого прохода, как приведено

выше. Допуск на точность окончательного затягивания гаек по углу их

попорота — минус 1/4 грани. Затягивание производите ключом с длиной

рукоятки 1200 мм усилием двух человек; проверьте зазор между блоком и

крышкой по всему периметру крышки, который должен быть не менее 0,7 мм

(не менее 0,3 мм в эксплуатации при ремонтах. Разность зазоров между

блоком и крышкой на одном цилиндре не должна превышать 0,5 мм (0,7 мм

при ремонтах). При этом выравнивать зазор под крышкой подтягиванием гаек

крепления крышки категорически запрещается.

Указанный порядок затяжки соблюдайте при каждом снятии и установке

крышек.

содержание .. 100 101 102 103 104 105 106 107 108 109 ..