|

Техническое обслуживание и ремонт

тормозной системы прицепа МАЗ-5207В

Техническое обслуживание и ремонт колесных

тормозных механизмов и пневматического тормозного привода

аналогичное техническому обслуживанию и ремонту тормозной

системы прицепа МАЗ-8926. Отличие состоит в ремонте и проверке

на работоспособность и герметичность воздухораспределительного

клапана.

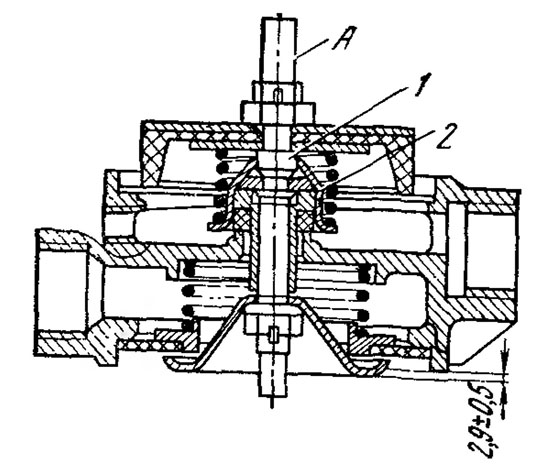

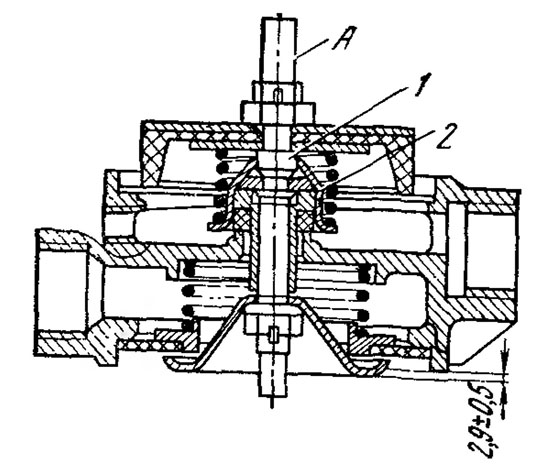

Основными неисправностями воздухораспределительного клапана (см.

рис. 36) могут быть утечки воздуха, повреждение манжета и

уплотнений клапанов, усадка пружин клапанов, а также износ

втулок стержня. Для устранения указанных неисправностей

необходимо клапан снять с прицепа, разобрать и заменить негодные

детали новыми. Разборка воздухораспределительного клапана не

вызывает каких-либо затруднений.

При проверке технического состояния деталей

воздухораспределительного клапана необходимо иметь в виду

следующее: все негодные резиновые уплотнения заменяются новыми;

пружина 7 чашки уплотнительного кольца в свободном состоянии

должна иметь размер 42±0,5 мм, а под нагрузкой 0,9—1,4 кгс—32

мм. Пружина 11 седла выпускного клапана должна иметь размер в

свободном состоянии 30±0,5 мм, а под нагрузкой 8,5—12 кгс — 20

мм;

износ бронзовой втулки верхней крышки клапана допускается до

диаметра 8,2 мм, а втулки нижней крышки клапана до 6,15 мм;

при разрывах манжета клапана его необходимо заменить новым.

Перед сборкой клапана все обработанные неокрашенные поверхности

деталей, не соприкасающиеся с резиновыми деталями, следует

смазать тонким слоем технического вазелина. При сборке клапана

необходимо выдержать контрольный размер между корпусом клапана и

выпускным клапаном 2,9±0,5 мм. Указанный размер проверяется на

комплекте: корпус клапана со штоком и клапанами в сборе (рис.

38). Для проверки контрольного размера необходимо верхний торец

штока 1 упереть в поверхность стола и нажать на корпус клапана.

При этом резиновое кольцо впускного клапана 2 должно быть плотно

прижато к его седлу. Затем, положив линейку на нижнюю

поверхность выпускного клапана, замерить зазор между линейкой и

торцом клапана.

Рис. 38. Проверка контрольного размера при

сборке воздухораспределительного клапана

После сборки воздухораспределительный клапан проверить на

работоспособность в следующей последовательности:

ввернуть в отверстие IV (см. рис. 36) клапана пробку с

манометром, подвести к каналу 1 воздух под давлением 1,5—2

кгс/см2 и через канал II наполнить воздушный баллон объемом 23 л

воздухом до давления не менее 1,5 кгс/см2;

сообщить канал I с атмосферой, при этом воздух должен поступить

к клапану III, что регистрируется отклонением стрелки манометра

(затормаживание).

Клапан должен срабатывать (затормаживать) при разности давления

в

воздушном баллоне и подводящем трубопроводе 0,5—0,8 кгс/см2;

подвести к каналу I воздух под давлением

1,5—20 кгс/см2 , при этом воздух от канала IV должен выйти

в атмосферу через канал III (оттормаживание). Падение давления в

канале IV регистрируется положением стрелки манометра,

установленного в канале IV на нуль;

в такой же последовательности проверить работу клапана при

давлении воздуха в подводящем трубопроводе 5,5 кгс/см2. Давление

в воздушном баллоне объемом 23 л должно быть не менее 5 кгс/см2,

а время его заполнения до указанного давления не должно

превышать 20 с.

Проверить клапан на герметичность, для чего: соединить каналы I

и II клапана с воздушным баллоном объемом 23 л, имеющим воздух

под давлением 5,5 кгс/см2, а канал IV соединить с атмосферой.

Падение давления -воздуха в воздушном баллоне не должно

превышать 0,5 кгс/см2 за 4 мин;

канал IV закрыть пробкой, канал 1 соединить с атмосферой, а

канал II соединить с воздушным баллоном объемом 23 л, имеющим

воздух под давлением 5,5 кгс/см2. Падение давления воздуха в

баллоне не должно превышать 1 кгс/см2 за 2,5 мин.

|