|

Осевое смещение вкладышей предотвращается

выштампованными в них усиками, которые входят в соответствующие

канавки блок-картера и крышки подшипника.

Зазор в коренных подшипниках для новых двигателей находится в

пределах 0,104— 0,160 мм при измерении в направлении,

перпендикулярном плоскости разъема.

По диаметру коренные шейки коленчатого вала и вкладыши

подразделяют на два производственных и четыре ремонтных размера

(табл. 2).

Диаметр вкладышей измеряют в вертикальном направлении при

установке их в постели блока и затяжке гаек коренных подшипников

с усилием 20—22 кГм.

Вкладыши с индексом 1Н и 2Н — производственные, их устанавливают

на новые двигатели. Вкладыши с остальными индексами являются

ремонтными, их ставят на двигатели после соответствующей

перешлифовки коренных шеек коленчатого вала.

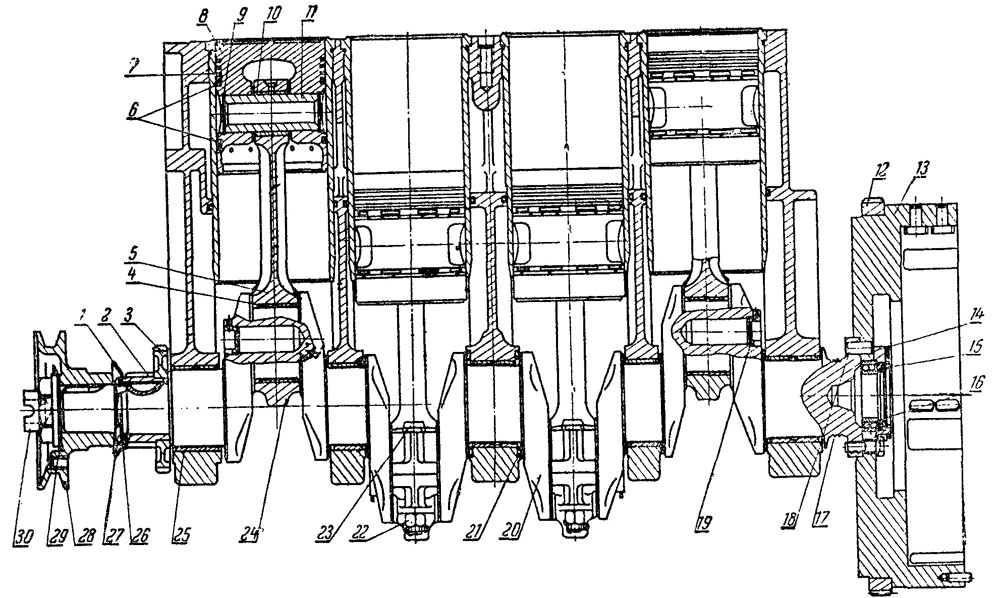

Маховик отлит из чугуна, прикреплен к фланцу коленчатого вала

шестью болтами и зафиксирован в определенном положении двумя

установочными штифтами. У одного из установочных отверстий

маховика имеется метка К, которая при установке маховика должна

совпадать с такой же меткой на коленчатом валу. На передней

торцовой поверхности маховика имеется отверстие, в которое

входит установочная шпилька 20 (см. рис. 6) при определении

в.м.т. поршня первого цилиндра.

На маховик напрессован стальной зубчатый венец 12 (рис. 9), в

зацепление с которым при пуске основного двигателя вводят

шестерню механизма выключения пускового двигателя.

На маховике монтируют детали главной муфты сцепления.

Поршень изготовлен из алюминиевого сплава АЛ 25.

В днище поршня, под диффузором вихревой камеры головки

цилиндров, расположена сферическая выемка, улучшающая

смесеобразование и способствующая более полному сгоранию

топлива.

На уплотняющей части поршня проточены три канавки под

компрессионные кольца и одна канавка под верхнее маслосъемное

кольцо. Канавка под нижнее маслосъемное кольцо расположена на

юбке поршня. В канавках для маслосъемных колец и под ними

просверлены отверстия для сброса масла, снимаемого кольцами со

стенок цилиндра.

В бобышках поршня расточены отверстия под поршневой палец и

канавки под его стопорные кольца. Снизу в бобышках имеется по

два отверстия для смазки поршневого пальца.

Юбка поршня конусная, с большим основанием внизу.

Зазор между юбкой поршня и гильзой цилиндра па холодном новом

двигателе находится в пределах 0,16—0,20 мм.

По величине диаметра юбки поршни делятся на три группы (табл.

3).

Таблица 3

По диаметру отверстия под поршпевой палец

поршни подразделяются на две группы (табл.4).

Таблица 4

На двигатель устанавливают поршни одной

размерной группы. Разница в весе для комплекта поршней должна

быть не более 7 г. Обозначение весовой группы поршня нанесено

клеймами на его днище, а размерной группы пальца — краской на

бобышке поршня.

Поршневые кольца изготовлены из специального чугуна. Верхнее

компрессионное кольцо наиболее нагруженное, хромировано.

Для лучшей приработки к гильзам наружная цилиндрическая

поверхность колец покрыта оловом.

На внутренней поверхности двух нижних компрессионных колец

имеется выточка, создающая одностороннее ослабление сечения

кольца, в результате чего оно скручивается и прилегает к стенке

цилиндра нижней кромкой, что улучшает его приработку и условия

смазки. Кольца устанавливают в канавках поршня выточками вверх.

На наружной цилиндрической поверхности маслосъемных колец

имеется выточка со сквозными фрезерованными канавками для отвода

масла от стенок гильзы цилиндров в картер двигателя (через

отверстия в поршне).

Поршневой палец плавающего типа, изготовлен из стали 12ХНЗА,

цементированный, пустотелый.

Осевое перемещение пальца ограничивается стопорными кольцами. По

диаметру пальцы сортируют на две размерные группы (табл. 5).

Комплект поршневых пальцев для одного двигателя подбирают по

весу. Разница в весе для комплекта пальцев должна быть не более

5—6 г.

Таблица 5

Шатун двутаврового сечения, штампованный из

стали 40Х. В верхнюю головку шатуна запрессована бронзовая

втулка. Для смазки поршневого пальца в верхней головке имеются

три отверстия. Нижняя головка шатуна разъемная. Крышку нижней

головки крепят двумя призонными болтами с корончатыми гайками,

фиксируемыми шплинтами. Момент затяжки гаек 14—16 кГм.

Постели под вкладыши и торцы нижней головки шатуна обрабатывают

совместно с крышкой, поэтому ее нужно располагать в определенном

положении относительно шатуна. Для правильной установки крышки

на нижней головке шатуна и крышке нанесены одинаковые цифры,

которые при сборке должны совпадать.

В нижней головке шатуна устанавливают с натягом взаимозаменяемые

вкладыши из сталеалюминиевой ленты. Осевое смещение вкладышей

ограничивается выштампованными усиками, входящими в

фрезерованные прорези в шатуне и крышке. Внутренняя поверхность

этих вкладышей спрофилирована так же, как рабочая поверхность

вкладышей коренных подшипников.

Зазор в шатунных подшипниках для новых двигателей находится в

пределах 0,085— 0,141 мм при измерении в направлении,

перпендикулярном плоскости разъема.

В зависимости от размера шатунных шеек коленчатого вала вкладыши

подразделяют на два производственных и четыре ремонтных размера

(табл. 6).

В комплекте шатунов для одного двигателя разница в их весе

допускается в пределах 12 г. Обозначение веса наносится на

крышке шатуна.

Таблица 6

|