Гидропривод сцепления

-

Проверка уровня и дозаправка РЖ Периодичность – ежесменно.

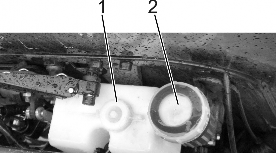

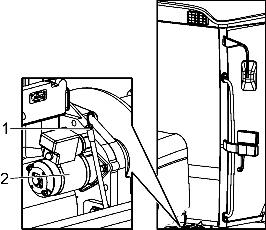

Уровень РЖ в должен быть между верхней «МАХ» и нижней «MIN» мет-ками на бачке 2 (рисунок 4.14).

1 – бачок стеклоомывателя; 2 – бачок гидропривода сцепления

Рисунок 4.14 – Бачки стеклоомывателя и гидропривода сцепления

Бачок заправлять жидкостью, приведенной на информационной таблич-ке (рисунок 4.15). В случае отсутствия указанной жидкости или заправки бачка неизвестной РЖ (отсутствует табличка и запись в паспорте трактора) полно-стью заменить РЖ и наклеить соответствующую табличку.

ЗАПРЕЩАЕТСЯ СМЕШИВАНИЕ РАЗЛИЧНЫХ МАРОК ТОР-МОЗНЫХ ЖИДКОСТЕЙ!

Рисунок 4.15 – Информационная табличка о заправленной РЖ в гидропривод сцепления

-

Замена РЖ. Прокачка

Периодичность – каждые 1000 ч работы двигателя. Заменить РЖ в следующей последовательности:

-173

-

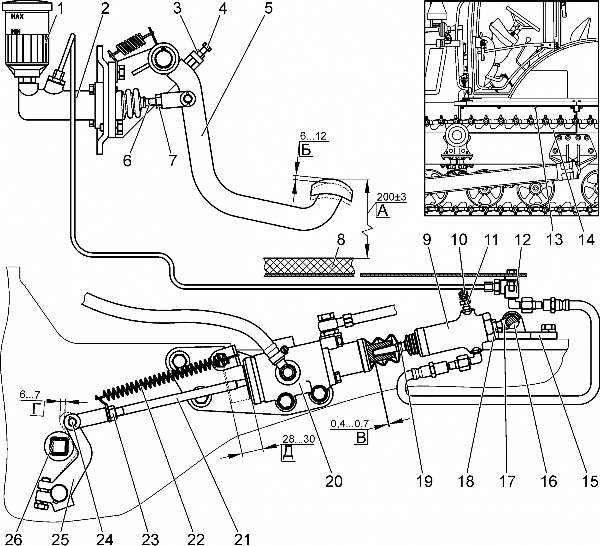

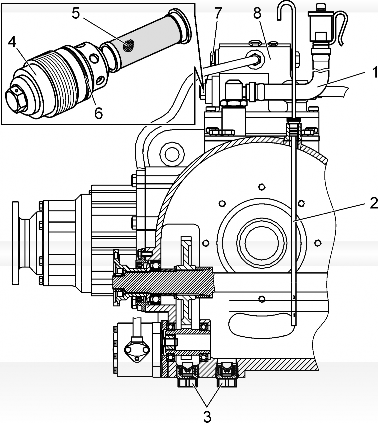

отвернуть крышку бачка 1 (рисунок 4.16) главного цилиндра 2;

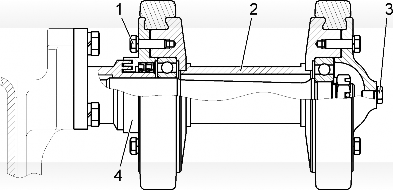

1 – бачок; 2 – цилиндр главный; 3, 7, 18, 23 – гайка; 4, 13 – болт; 5 – педаль; 6 – толкатель; 8 – коврик; 9 – цилиндр рабочий; 10 – защитный колпачок; 11 – пе-репускной клапан; 12 – угольник; 14 – зашивка; 15 – плита; 16, 24 – палец;

17 – опора; 19 – шток; 20 – гидроусилитель; 21 – тяга; 22 – пружина; 25 – рычаг;

26 – пробка

Рисунок 4.16 – Гидропривод сцепления

-

на перепускной клапан 11, предварительно сняв защитный колпачок 10, установить шланг, свободный конец которого опустить в емкость для слива РЖ;

-

отвернуть перепускной клапан на один -два оборота;

-

нажимая и отпуская педаль сцепления, удалить РЖ из бачка;

-

заполнить бачок свежей РЖ до отметки «MAX»;

-

заполнить гидропривод РЖ, для чего нажимать на педаль сцепления с интервалом от 4 до 6 с (при этом не допускать полного опорожнения бачка главного цилиндра) до появления свежей (более светлой) РЖ в шланге;

-

удерживая педаль в нажатом положении, завернуть перепускной кла-пан, снять шланг и надеть защитный колпачок;

-

проверить чистоту выключения сцепления в соответствии с 4.3.2.3д, при необходимости удалить воздух из гидропривода, для чего:

-

на перепускной клапан установить шланг, свободный конец которого опустить в емкость, объемом не менее 0,5 л и на ≈ 1/3 заполненную РЖ;

-

произвести несколько нажатий на педаль сцепления с интервалом от 10 до 15 с и, удерживая ее в нажатом положении, открыть перепускной кла-пан (отвернуть на четверть оборота). После того, как педаль «уйдет» вперед до упора, выдавив порцию РЖ из системы в емкость, завернуть клапан и только после этого отпустить педаль. Повторять такие циклы до полного вытеснения воздуха жидкостью (контролировать визуально по прекращению появления воздушных пузырьков в сосуде);

-

снять шланг, надеть защитный колпачок;

-

-

довести уровень РЖ в бачке до отметки «MAX».

-

-

Проверка состояния и регулировка

Периодичность – по окончании обкатки и каждые 250 ч работы двигателя. Выполнить в следующей последовательности:

а) проверить наличие свободного хода педали сцепления – перемещение педали от исходного положения до момента касания толкателя в поршень, из-меренное по центру подушки педали 5 (рисунок 4.16), должно составлять раз-мер Б. Для проведения регулировки необходимо:

-

снять пластиковую юбку панели приборов. Проверить состояние расширительного бачка, главного цилиндра;

-

ослабить гайку 3 и при помощи болта 4 установить размер А между педалью 5 и ковриком 8, затянуть гайку 3 крутящим моментом от 13 до 16 Н·м;

-

-175

-

ослабить гайку 7 и путем вворачивания и отворачивания толкате-ля 6, установить перемещение педали в размер Б. Затянуть гайку крутящим мо-ментом от 24 до 30 Н·м;

-

установить пластиковую юбку панели приборов;

б) проверить наличие зазора между пластиковой юбкой панели прибо-ров 1 (рисунок 4.17) и стержнем педали 2. В случае касания педалью пластико-вой юбки выполнить регулировку, приведенную в 4.3.2.3а;

1 – пластиковая юбка панели приборов; 2 – педаль

Рисунок 4.17 – Педаль сцепления

в) отвернуть болты 13 (рисунок 4.16) и снять зашивку 14. Проверить со-стояние рабочего цилиндра 9, гидроусилителя 20. Течи РЖ или масла не допус-каются;

г) снять пружину 22 и проверить наличие зазора (размер Г) между вы-жимным подшипником и отжимными рычагами сцепления. Регулировку зазора выполнять в следующей последовательности:

-

ослабить гайку 23;

-

отворачивая тягу 21, повернуть рычаг 25 против часовой стрелки до упора (упереть выжимной подшипник в отжимные рычаги);

-

завернуть тягу на от 5 до 5,5 оборотов (обеспечив размер Г) и затя-нуть гайку 23 крутящим моментом от 48 до 60 Н·м;

-

установить пружину;

д) проверить чистоту выключения сцепления:

-

включить стояночный тормоз, запустить двигатель и установить частоту вращения коленчатого вала (1400±100) мин-1;

-

полностью выжать педаль сцепления и, не менее чем через 5 с, произвести включение диапазонов переднего и заднего хода с передачами, ко-торое должно быть «чистым» – без посторонних шумов и скрежета.

При наличии шумов или скрежета необходимо проверить наличие полно-го перемещения штока гидроусилителя 20, которое при полном выжиме педали сцепления должно составлять размер Д. При неполном перемещении штока от-регулировать зазор между толкателем рабочего цилиндра и штоком гидроуси-лителя в размер В:

-

расшплинтовать палец 16 и извлечь его;

-

ослабить гайку 18, корпус рабочего цилиндра 9 упереть в гидроусили-тель и путем отворачивания опоры 17, совместить отверстия опоры и плиты 15;

-

завернуть опору в крышку на полоборота (обеспечив размер В), затя-нуть гайку 18 крутящим моментом от 24 до 30 Н·м, установить палец 16 и за-шплинтовать.

Если после приведенной выше регулировки перемещение штока не уве-личилось, удалить воздух из гидропривода (4.3.2.2).

-

Коробка передач

Проверка уровня и дозаправка маслом

Периодичность – каждые 125 ч работы двигателя, а также при загорании контрольной лампы «УРОВ. МАСЛА КП» 1 (рисунок 1.21) на боковой панели.

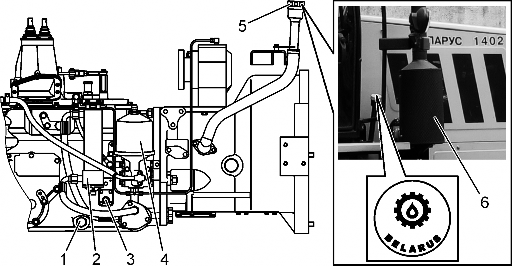

Уровень масла должен быть между нижней «Н» и верхней «В» метками щупа 1 (рисунок 4.18), расположенного около стартера 2.

Масло заправлять через заливную горловину 5 (рисунок 4.19), располо-женную около глушителя 6.

Замена масла

Периодичность – по окончании обкатки и каждые 1000 ч работы двигателя. Заменить масло в следующей последовательности:

снять люк 4 днища трактора (рисунок 4.4);

слить масло, отвернув пробку сливного отверстия 1 (рисунок 4.19);

-177

1 – щуп; 2 – стартер

Рисунок 4.18 – Контроль масла в КП

1 – пробка сливного отверстия; 2 – сетчатый фильтр; 3 – датчик аварийного уров-ня масла; 4 – центробежный фильтр; 5 – крышка заливной горловины; 6 – глушитель

Рисунок 4.19 – Дозаправка и замена масла в КП

после слива масла повернуть ключ выключателя стартера и приборов в положение «I» и убедиться, что контрольная лампа «УРОВ. МАСЛА КП» на бо-ковой панели загорелась. В противном случае найти и устранить неисправность, связанную с неработоспособностью датчика аварийного уровня масла 3 или об-рыва его электрической цепи;

очистить ротор центробежного фильтра 4 (4.3.3.3);

промыть сетчатый фильтр 2 (4.3.3.5);

завернуть пробку сливного отверстия и заправить маслом КП до верх-ней метки щупа.

Очистка ротора центробежного фильтра

Периодичность – по окончании обкатки и каждые 250 ч работы двигателя. Для обеспечения доступа к фильтру необходимо:

ослабить гусеницы;

отвернуть болты 4 (рисунок 4.20) и снять крыло 1;

отвернуть болты 3 и снять зашивку 2.

1 – крыло; 2 – зашивка; 3, 4 – болт; 5 – центробежный фильтр; 6, 10, 11 – клапан;

7 – пружина; 8 – шайба; 9, 12 – пробка

Рисунок 4.20 – Центробежный фильтр КП

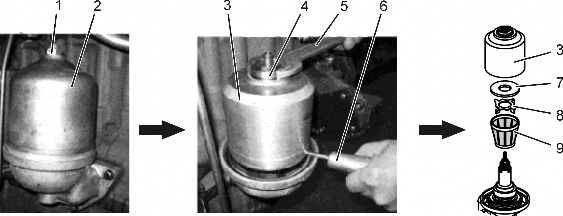

Очистить ротор в следующей последовательности:

отвернуть гайку 1 (рисунок 4.21), снять колпак 2;

проверить наличие балансировочных рисок на стакане и корпусе ротора (при отсутствии – нанести риски);

застопорить ротор от проворачивания, для чего установить между кор-пусом фильтра и днищем ротора отвертку 6 или стержень, и, вращая ключом 5 гайку 4, отвернуть стакан ротора 3;

-179

1, 4 – гайка; 2 – колпак; 3 – стакан; 5 – ключ; 6 – отвертка; 7 – крышка; 8 – крыль-чатка; 9 – сетка

Рисунок 4.21 – Очистка ротора центробежного фильтра

снять стакан и с помощью неметаллического скребка удалить слой от-ложений с внутренних стенок;

очистить и промыть крышку 7, крыльчатку 8 и сетку 9;

смазать моторным маслом резиновые уплотнительные кольца;

совместить балансировочные риски на стакане и корпусе ротора. Завер-нуть гайку 4 с небольшим усилием до полной посадки стакана на ротор.

После сборки ротор должен легко вращаться без заеданий от толчка рукой.

Установить на место колпак и затянуть гайку 1 крутящим моментом от 35 до 50 Н·м.

П р и м е ч а н и е – Центробежный фильтр КП работает нормально, если после остановки прогретого двигателя в течение от 30 до 60 с под колпа-ком фильтра слышен легкий шум вращения ротора.

Регулировка клапанов центробежного фильтра Периодичность – каждые 2000 ч работы двигателя.

Обеспечение доступа к центробежному фильтру 5 (рисунок 4.20) описано в 4.3.3.3.

Поочередно подсоединяя манометр вместо пробок 12, убедиться, что дав-ление при работающим двигателе составляет:

(0,9+0,1) МПа в магистрали клапана 6;

(0,8±0,05) МПа в магистрали клапана 10;

(0,2±0,05) МПа в магистрали клапана 11.

ВНИМАНИЕ: ОТВОРАЧИВАТЬ ПРОБКИ 9 И 12 ТОЛЬКО ПРИ НЕРАБОТАЮЩЕМ ДВИГАТЕЛЕ!

Если давление выходит за указанные пределы, то необходимо отрегули-ровать соответствующий клапан путем установки шайб 8 (С.5.01.019 ГОСТ 11371-78) между пружиной и пробкой. Для увеличения давления увели-чить количество шайб, а уменьшения – уменьшить.

После отсоединения манометра пробки 12 затянуть крутящим моментом от 14 до 20 Н·м, а при выполнении регулировки пробки 9 затянуть крутящим моментом от 50 до 70 Н·м.

Промывка сетчатого фильтра

Периодичность – по окончании обкатки и каждые 250 ч работы двигателя. Для обеспечения доступа к фильтру необходимо снять люк 4 (рису-

нок 4.4) днища трактора.

Промыть фильтр в следующей последовательности:

подставить емкость для сбора масла под крышку 1 (рисунок 4.22);

отвернуть и снять крышку;

извлечь фильтр в сборе за скобу 3, пружину 11;

ПРЕДОСТЕРЕЖЕНИЕ: ПРИ ОТВОРАЧИВАНИИ КРЫШКИ И ИЗ- ВЛЕЧЕНИИ ФИЛЬТРА ИЗ КОРПУСА ВЫТЕКАЕТ МАСЛО

(ДО 150 мл)!

разобрать фильтр, свинчивая поочередно гайку 2 и скобу 3;

снять шайбу 4, пружину 7, поршень 6, уплотнительное кольцо 8 и филь-

трующие элементы 9;

промыть фильтрующие элементы до полного удаления загрязнений;

собрать фильтр в обратной последовательности.

-181

1 – крышка; 2 – гайка; 3 – скоба; 4 – шайба; 5 – шпилька; 6 – поршень; 7 – пружина; 8 – кольцо; 9 – фильтрующий элемент; 10 – корпус; 11 – пружина; 12 – болт

Рисунок 4.22 – Сетчатый фильтр гидросистемы КП

При сборке взамен поврежденных фильтрующих элементов установить новые из комплекта ЗИП, а также обеспечить плотное прилегание уплотни-тельных колец 8 к пакету фильтрующих элементов 9 и сопрягаемым плоско-стям, а скобу 3 навернуть на шпильку 5 до утопания шайбы 4 заподлицо с тор-цем поршня 6 и законтрить гайкой 2.

Если резьбы шпильки недостаточно для требуемого сжатия пакета филь-трующих элементов, то необходимо установить дополнительные фильтрующие элементы;

– установить пружину 11 и собранный фильтр в корпус 10 и завернуть крышку 1.

Карданные валы

Проверка состояния

Периодичность – каждые 500 ч работы двигателя.

Для обеспечения доступа к карданным валам необходимо снять лю-ки 5 (рисунок 4.4) и 6 днища трактора.

Трубу каждого карданного вала покачать в радиальной плоскости и во-круг оси. Ощутимые люфты, стук в соединениях не допускаются – необходимо снять карданный вал с трактора и устранить неисправность.

Если при просмотре обнаруживается ослабление крепления фланцев, то необходимо гайки расшплинтовать и затянуть крутящим моментом от 44 до 56 Н·м.

Смазка шлицевых соединений Периодичность – каждые 1000 ч работы двигателя.

Для обеспечения доступа к карданным валам необходимо снять лю-ки 5 (рисунок 4.4) и 6 днища трактора.

Нагнетать шприцем смазку, предварительно сняв колпачки 1 (рису-нок 4.23), в две масленки 2 подшипников крестовин и одну масленку 4 шлицев.

П р и м е ч а н и е – На тракторе возможен вариант установки модер-низированных карданных валов без масленок, не требующих смазки в процессе эксплуатации.

1 – колпачки; 2, 4 – масленки; 3 – карданный вал.

Рисунок 4.23 – Смазка подшипников и шлицевых соединений карданного вала

Задний мост

Проверка уровня и дозаправка маслом Периодичность – ежесменно.

-183

Уровень масла должен быть между нижней «Н» и верхней «В» метками щупа 2 (рисунок 4.24), расположенного на корпусе заднего моста около левой секции бака гидросистемы трактора под распределителем.

Масло заправлять через заливную горловину 1, отвернув пробку.

1 – заливная горловина; 2 – щуп; 3 – пробка сливного отверстия; 4 – стакан; 5 – сетчатый фильтр; 6 – кольцо; 7 – проволока; 8 – клапанная коробка

Рисунок 4.24 – ТО заднего моста

Замена масла

Периодичность – по окончании обкатки и каждые 1000 ч работы двигателя.

Снять люк 5 (рисунок 4.4) днища трактора для обеспечения доступа к пробкам сливных отверстий.

Слить масло, отвернув две пробки сливных отверстий 3 (рисунок 4.24).

Промыть сетчатый фильтр 5 клапанной коробки (4.3.5.3), установить пробки сливных отверстий и заправить маслом корпус моста до верхней мет-ки «В» щупа 2 через заливную горловину 1.

Промывка сетчатого фильтра клапанной коробки

Периодичность – по окончании обкатки и каждые 500 ч работы двигателя. Промыть фильтр в следующей последовательности:

снять проволоку 7 (рисунок 4.24), отвернуть стакан 4 и извлечь сетча-тый фильтр 5. При извлечении стакана допускается вытекание масла;

промыть вышеперечисленные элементы;

очистить место установки стакана;

убедиться в наличии уплотнительного кольца 6 и собрать фильтр в об-ратной последовательности.

Конечные передачи

Проверка уровня и дозаправка маслом Периодичность – каждые 125 ч работы двигателя.

Уровень масла должен находиться на уровне контрольного отверстия под пробкой 2 (рисунок 4.25). Масло заправлять заправочным шприцем через от-верстия пробки заливного отверстия 3 или сапуна 5.

1 – пробка сливного отверстия; 2 – пробка контрольного отверстия; 3 – пробка за-ливного отверстия; 4 – конечная передача; 5 – сапун

Рисунок 4.25 – Контроль и замена масла в конечной передаче

Замена масла

Периодичность – по окончании обкатки и каждые 1000 ч работы двигателя. Слить масло, отвернув пробку сливного отверстия 1 (рисунок 4.25).

Заправить маслом до уровня контрольного отверстия 2 через пробку за-ливного отверстия 3 или сапун 5.

-185

Ходовая система

Проверка уровня и дозаправка маслом узлов Периодичность – каждые 125 ч работы двигателя.

В каждом опорном катке отвернуть пробку заливного отверстия 2 (рису-нок 4.26) и упереть щуп 2103-3201034 из комплекта ЗИП выступающей частью в дно отверстия. Уровень масла должен находиться между верхней и нижней метками щупа.

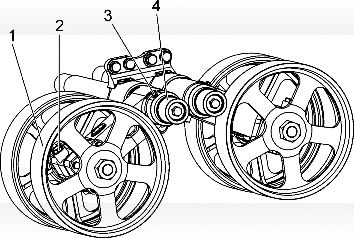

1 – опорный каток; 2 – пробка заливного отверстия; 3 – пробка контрольного от-верстия; 4 – цапфа балансира

Рисунок 4.26 – Проверка и замена масла в опорных катках

В каждой цапфе балансира 4 отвернуть пробку 3. Уровень масла должен находиться на уровне отверстия под пробкой.

Рекомендуется заправлять масло заправочным шприцем.

Смазка узлов

Периодичность – каждые 1000 ч работы двигателя.

В каждом направляющем колесе в крышке 3 (рисунок 4.27) вывернуть болт 2 напротив винта 1. Нагнетать шприцем смазку в масленку 4 до появления ее из отверстия болта. Установить болт 2 и затянуть крутящим моментом от 40 до 50 Н·м.

В каждом направляющем колесе нагнетать шприцем смазку в маслен-ку 3 (рисунок 4.28), расположенную в кронштейне 2.

1 – винт; 2 – болт; 3 – крышка; 4 – масленка 1 – ось; 2 – кронштейн; 3 – масленка

Рисунок 4.27 – Смазка подшипников направляющего колеса

Рисунок 4.28 – Смазка втулки оси направляющего колеса

В каждом поддерживающем катке 2 (рисунок 4.29) отвернуть болты 1, пробку 3 и нагнетать шприцем смазку в отверстие пробки до появления ее из зазоров крышки 4. Шприц предварительно подготовить, для чего вместо штат-ного удлинителя с головкой установить штуцер 50-3407064 из комплекта ЗИП.

1 – болт; 2 – поддерживающий каток; 3 – пробка; 4 – крышка

Рисунок 4.29 – Смазка подшипников поддерживающего катка

Проверка осевого люфта в подшипниках направляющих колес Периодичность – каждые 250 ч работы двигателя.

Разъединить гусеницу и демонтировать с направляющего колеса. Пере-мещением диска наружу и внутрь ломиком, измерить осевой люфт устройством КИ-4850 ГОСНИТИ. При осевом люфте более 0,5 мм выполнить следующее:

отвернуть болты 2 (рисунок 4.27) и снять крышку 3;

удалить выступающую смазку, регулировочную гайку расшплинтовать и отпустить от 1/3 до 1/2 оборота. Проверить вращение колеса – в случае тор-можения, заклинивания устранить причину (заедание сальника и т.п.);

-187

затянуть гайку крутящим моментом от 500 до 550 Н·м (до тугого вра-щения колеса);

отпустить от 1/6 до 1/8 оборота гайку до совпадения прорезей со шплинтовочным отверстием и установить шплинт.

Проверить вращение колеса – в случае заклинивания устранить причину, а регулировку повторить;

установить крышку и смазать подшипники (4.3.7.2);

проверить регулировку подшипников по степени нагрева ступицы коле-са при контрольном пробеге. Сигнальный нагрев (более 70 °C, рука не выдер-живает длительного прикосновения) не допустим и должен быть устранен по-вторной регулировкой.

Проверка осевого люфта в подшипниках опорных катков Периодичность – каждые 500 ч работы двигателя.

Ослабить гусеницы, приподнять трактор домкратом, установленным под брус рамы со стороны проверяемой каретки, до полного отрыва опорных катков от гусеницы.

Перемещением катков наружу и внутрь ломиком, установленным между катками и балансиром, измерить осевой люфт устройством КИ-4850 ГОСНИТИ. При осевом люфте более 0,5 мм демонтировать каретку с трактора и отправить на ремонт в специализированную мастерскую.

ЗАПРЕЩАЕТСЯ СНЯТИЕ ОПОРНЫХ КАТКОВ БЕЗ СПЕЦИ-АЛЬНОГО ИНСТРУМЕНТА!

Проверка состояния на предмет износа узлов гусеничного дви-жителя

Периодичность – каждые 500 ч работы двигателя.

Состояние узлов на предмет износа определить по показателям критиче-ского состояния в соответствии с таблицей 4.6.

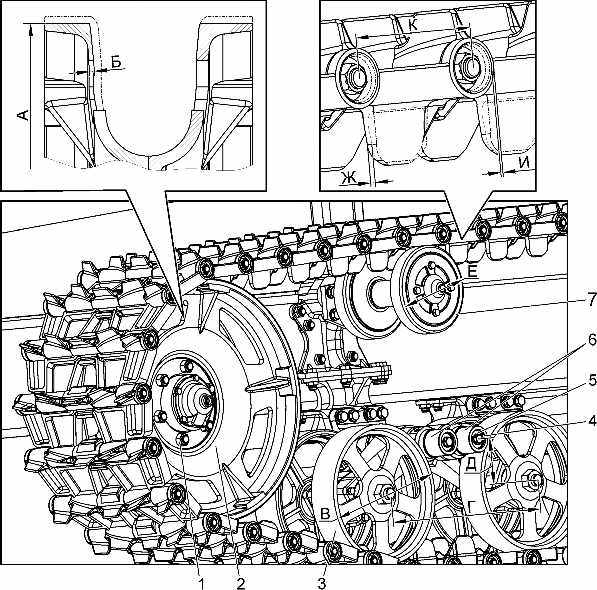

Таблица 4.6 – Параметры критического состояния узлов гусеничного движителя

Наименование узла

Показатель критическо-го состояния

Метод устранения

Диск направляющего ко-леса (рисунок 4.30):

Диаметр диска (размер А) менее 675 мм

Толщины стенок наружного и внутреннего дисков (раз-мер Б) менее 6 мм с обеих сторон

Диск заменить

При ярко выраженном односто-роннем износе стенки допускается диски поменять местами, в против-ном случае – диски заменить

Опорный каток:

Диаметр катка (размер В) менее 380 мм

База каретки (размер Г) бо-лее 600 мм

Каток заменить Выполнить регулировку

Поддерживающий каток

Диаметр бандажа (размер Е) менее 220 мм

Бандаж заменить

Трак с резинометалличе-скими втулками:

Толщина клыка (размер Ж) менее 3 мм

Толщина проушины (раз-мер И) менее 3 мм Расстояние между осями пальцев траков (размер К), более 162 мм

Трак заменить

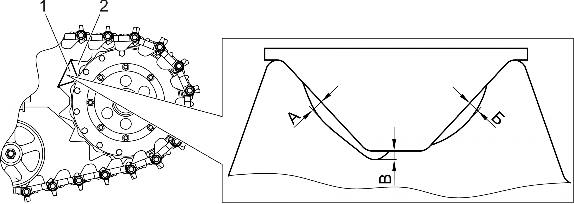

Ведущее колесо (рису-нок 4.31):

Зазоры между шаблоном венца ведущего колеса* 1 из комплекта ЗИП и зубом ве-дущего колеса 2 (размеры А и Б) более 12 мм

Зазор между шаблоном и зу-бом (размер В) более 10 мм

При ярко выраженном односто-роннем износе зубьев ме-нее 18 мм левое и правое ведущее колесо допускается поменять ме-стами, в противном случае – ве-дущее колесо заменить

Ведущее колесо заменить

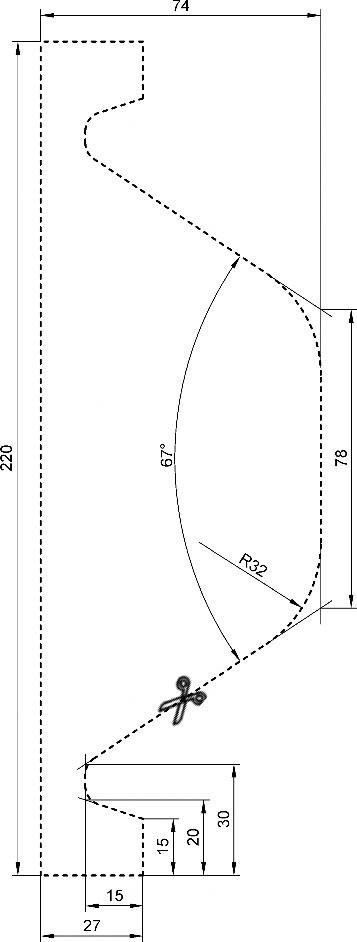

*П р и м е ч а н и е – При утере шаблона венца ведущего колеса допускается его изготовить из плотной бумаги или картона в соответствии с рисунком 4.32.

износ опорной по-верхности

износ боковых по-верхностей

износ опорной по-верхности

скручивание торси-онов

износ поверхности клыка

износ проушины трака

износ шарниров

износ зубьев

износ впадины зуба

Для замены диска направляющего колеса необходимо снять гусеницу и отвернуть гайки 1 (рисунок 4.30), а при последующей установке гайки затянуть крутящим моментом от 250 до 300 Нм.

-189

1 – гайка; 2 – диск направляющего колеса; 3 – опорный каток; 4 – стопорное коль-цо; 5 – болт; 6 – балансир; 7 – бандаж поддерживающего катка

Рисунок 4.30 – Гусеничный движитель

1 – шаблон венца ведущего колеса; 2 – ведущее колесо

Рисунок 4.31 – Проверка износа зубьев ведущих колес

Для регулировки базы каретки необходимо:

извлечь с двух сторон балансиров 6 четыре стопорные кольца 4;

поддомкратить борт трактора до полного отрыва опорных катков регу-лируемой каретки от гусеницы;

подставить емкость для сбора масла в местах установки болтов 5;

отвернуть болт 5 и переместить торсион в осевом направлении до появ-ления свободного вращения балансира;

ПРЕДОСТЕРЕЖЕНИЕ: ПРИ ОТВОРАЧИВАНИИ БОЛТА И ИЗ-ВЛЕЧЕНИИ ТОРСИОНА ИЗ БАЛАНСИРА ВЫТЕКАЕТ МАСЛО!

выставить балансир домкратом в размер Д, равный (160±1,5) мм, и установить торсион;

аналогично отрегулировать положение второго балансира;

опустить борт трактора и повторно измерить базу каретки. Если после проведенной регулировки размер Г более 600 мм, то следует заменить торсионы;

ВНИМАНИЕ: ТОРСИОНЫ ПРИ ЗАМЕНЕ УСТАНАВЛИВАТЬ В

СООТВЕТСТВИИ С МАРКИРОВКОЙ НА ИХ ТОРЦАХ – МАР- КИРОВКИ «ПР» (ПО ЧАСОВОЙ СТРЕЛКЕ) И «Л» (ПРОТИВ ЧА-

СОВОЙ СТРЕЛКИ) ДОЛЖНЫ СООТВЕТСТВОВАТЬ НАПРАВ-ЛЕНИЮ СТРЕЛОК НА ПОВЕРХНОСТИ БАЛАНСИРОВ!

затянуть болты крутящим моментом от 220 до 250 Нм и установить стопорные кольца;

заправить маслом цапфы балансиров в соответствии с 4.3.7.1.

После замены ведущих колес гайки затянуть крутящим моментом от 450 до 560 Нм.

-191

Рисунок 4.32 – Шаблон венца ведущего колеса

Подтяжка гаек пальцев гусениц

Периодичность – по окончании обкатки и каждые 2000 ч работы двигателя. Наружные гайки гусениц подтянуть динамометрическим ключом крутя-

щим моментом (550+50) Н·м.

ПРЕДОСТЕРЕЖЕНИЕ:

ОСЛАБЛЕНАЯ ГАЙКА ИЛИ ЕЕ ОТСУТСТВИЕ, УМЕНЬШАЕТ СРОК СЛУЖБЫ РЕЗИНОМЕТАЛЛИЧЕСКОГО ШАРНИРА!

НЕ ДОПУСКАЕТСЯ ВЫСТУПАНИЕ ТОРЦОВ ПАЛЬЦА ЗА ТОРЦЫ ГАЕК ГУСЕНИЦ БОЛЕЕ 4 мм!

При необходимости вывести трак в доступное место и подтянуть гайку с внутренней стороны гусеницы.

Монтаж и демонтаж гусеницы Для демонтажа гусеницы необходимо:

ослабить натяжение гусениц;

отвернуть гайку с наружной стороны пальца трака, расположенного между пятым опорным катком и ведущим колесом;

завернуть, вместо снятой гайки, гайку для выбивания пальцев гусеницы из комплекта ЗИП и выбить палец до утопания головки гайки в проушине трака;

ЗАПРЕЩАЕТСЯ ВЫБИВАТЬ И УСТАНАВЛИВАТЬ ПАЛЬЦЫ ТРАКА МОЛОТКОМ БЕЗ ПРИМЕНЕНИЯ ГАЕК ДЛЯ ВЫБИВА-НИЯ И УСТАНОВКИ ПАЛЬЦЕВ ГУСЕНИЦ ВО ИЗБЕЖАНИЕ ПОВРЕЖДЕНИЙ РЕЗЬБЫ ПАЛЬЦА И ГАЙКИ!

продолжить выбивание пальца при помощи монтажного пальца;

извлечь монтажный палец из шарниров трака;

запустить двигатель и плавно начать движение на диапазоне «А» и пер-вой передаче КП до стягивания верхней ветви гусеницы с ведущего колеса, поддерживающих катков и направляющего колеса и далее до съезда трактора с гусеницы.

-193

Для монтажа гусеницы необходимо:

уложить гусеницу перед первым катком так, чтобы траки были распо-ложены тремя проушинами вперед по ходу трактора;

затянуть трактор на гусеницу так, чтобы за пятым опорным катком находилось от двух до трех траков. Если на одном из бортов гусеница установ-лена, то запустить двигатель и плавно наехать на растянутую гусеницу;

трос для натаскивания гусеницы из комплекта ЗИП закрепить монтаж-ным пальцем 1 (рисунок 4.33) в проушинах первого трака гусеницы, уложить на поддерживающих катках и один раз обернуть вокруг ступицы ведущего ко-леса в соответствии с рисунком;

1 – монтажный палец; 2 – трос; 3 – поддерживающий каток; 4 – ведущее колесо

Рисунок 4.33 – Схема монтажа гусеницы

снять соединительную планку с педалей тормозов и запустить двига-тель. Удерживая нажатой педаль рабочего тормоза со стороны не разъединен-ной гусеницы, плавным поворотом рулевого колеса в сторону надеваемой гусе-ницы затянуть верхнюю ветвь до зацепления от трех до четырех траков с веду-щим колесом 4. При этом конец гусеницы необходимо направлять ломом на поддерживающие катки 3, свободный конец троса натягивать для обеспечения его зацепления с ведущим колесом. Дотянуть гусеницу до совпадения траков;

включить стояночный тормоз и остановить двигатель;

извлечь монтажный палец;

выровнять гусеницу ломом так, чтобы проушины соединяемых траков совпали, и соединить ее монтажным пальцем;

194 -

штатный палец смазать графитной смазкой и установить вместо монтаж-ного пальца при помощи гайки для установки пальцев гусеницы и молотка;

снять гайку для установки пальцев гусеницы. Установить штатные гай-ки и затянуть динамометрическим ключом (4.3.7.6).

Выступание торцов пальца за торцы наружной проушины не допускается, за торцы гаек – не более 4 мм;

запустить двигатель и натянуть гусеницы.

Пневмосистема и тормоза

Проверка на герметичность

Периодичность – по окончании обкатки и каждые 500 ч работы двигателя. Проверить в следующей последовательности:

запустить двигатель. Убедиться, что регулятор давления при давлении воздуха в пневмосистеме от 0 до 0,77 МПа переключает компрессор на напол-нение ресивера воздухом и при достижении давления от 0,77 до 0,8 МПа вклю-чает компрессор на «холостой ход»;

убедиться, что в течение (30±1) мин после останова двигателя падение давления воздуха в пневмосистеме при исходных положениях педалей и рычага стояночного тормоза не превышает 0,05 МПа при давлении воздуха в ресивере от 0,60 до 0,8 МПа.

Слив конденсата из ресивера пневмосистемы

Периодичность в весенне-летний период – в конце рабочей смены каж-дые 125 ч работы двигателя, а в осенне-зимний – ежесменно.

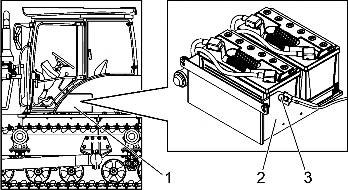

Конденсат сливать при давлении воздуха в пневмосистеме более 0,65 МПа, для чего отрыть дверцу 1 (рисунок 4.34) аккумуляторного отсека и потянуть за рукоятку троса 3, расположенную на ящике АКБ 2. О сливе конденсата свиде-тельствует соответствующий шум, в противном случае снять зашивку с проти-воположной стороны трактора и проверить крепление наконечника троса к спускному клапану в нижней части ресивера.

-195

1 – дверца; 2 – ящик АКБ; 3 – рукоятка троса

Рисунок 4.34 – Слив конденсата из ресивера

Промывка фильтра регулятора давления пневмосистемы Периодичность – каждые 500 ч работы двигателя.

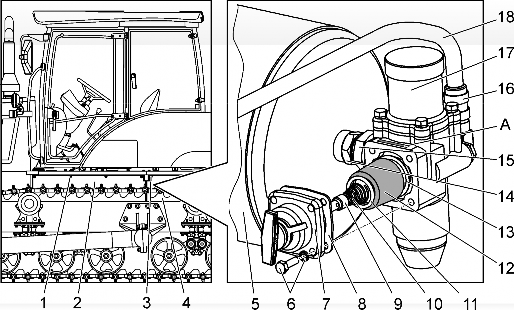

П р и м е ч а н и е – Обслуживаемый фильтр установлен только на ре-гуляторе давления воздуха 80-3512010 (маркировка нанесена на поверх-ность А (рисунок 4.35) корпуса).

Промыть фильтр в следующей последовательности:

потянуть за рукоятку троса слива конденсата (4.3.8.2) для снятия давле-ние воздуха в пневмосистеме;

1, 3, 6 – болт с шайбой; 2, 4 – зашивка; 5 – ресивер; 7 – крышка с гайкой;

8, 13 – прокладка; 9 – толкатель с кольцом; 10 – пружина; 11 – кольцо;

12 – фильтр; 14 – гайка; 15 – штуцер; 16 – хомут; 17 – регулятор давления;

18 – трубопровод

Рисунок 4.35 – Промывка фильтрующего элемента регулятора давления

196 -

ослабить натяжение гусениц;

отвернуть болты с шайбами 1 и 3, снять зашивки 2 и 4;

рекомендуется снять регулятор давления, для чего ослабить хомут 16 и отсоединить трубопровод 18, отпустить гайку 14 и вывернуть штуцер 15;

отвернуть болты с шайбами 6, снять крышку с гайкой 7 и прокладкой 8, толкатель с кольцом 9, пружину 10;

извлечь фильтр 12 с кольцом 11 и прокладкой 13, промыть его в мою-щем растворе, продуть сжатым воздухом и просушить;

проверить состояние рабочей поверхности клапана отбора воздуха (тол-катель с кольцом 9 и крышка с гайкой 7) на наличие заусенцев, загрязнений;

в обратной последовательности собрать регулятор давления и устано-вить зашивки.

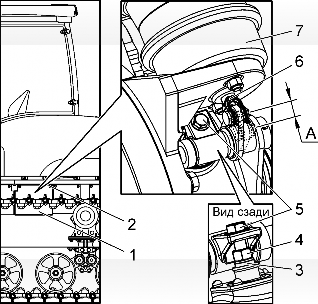

Проверка хода штоков тормозных камер

Периодичность – по окончании обкатки и каждые 500 ч работы двигате-ля, а также при снижении эффективности торможения трактора.

Проверить в следующей последовательности:

отвернуть болты 2 (рисунок 4.36) и снять зашивку 1;

выключить стояночный тормоз;

установить под гусеницы противооткатные упоры;

при нажатых педалях рабочих тормозов измерить полный ход штока 6 тормозной камеры 7 (размер А). Если размер А превышает 12 мм, то необходи-мо отпустить педали и, отвернув контргайку 4 не менее трех оборотов, ввинчи-вая болт 5 в вилку 3, установить ход штока, который при повторно нажатых пе-далях должен быть от 8 до 9 мм. При нажатии на педали следить за давлением воздуха в пневмосистеме, которое должно быть более 0,65 МПа;

ЗАПРЕЩАЕТСЯ ВВИНЧИВАТЬ И ВЫВИНЧИВАТЬ БОЛТ 5 ПРИ НАЖАТЫХ ПЕДАЛЯХ РАБОЧИХ ТОРМОЗОВ И ВКЛЮЧЕННОМ

СТОЯНОЧНОМ ТОРМОЗЕ!

установить зашивку;

-197

1 – зашивка; 2 – болт; 3 – вилка; 4 – гайка; 5 – болт; 6 –шток; 7 –тормозная камера

Рисунок 4.36 – Проверка хода штока тормозной камеры

– аналогично проверить ход штока тормозной камеры на противополож-ном борту трактора.

Если указанная выше регулировка не дает эффективного торможения, то следует заменить тормозные диски.