МАШИНА РУБИЛЬНАЯ «БЕЛАРУС» МР-100. Руководство по эксплуатации МР100-0000010 РЭ

Содержание

Описание и работа машины 8

Назначение 8

Технические характеристики 8

Состав машины 11

Устройство и работа 11

Средства измерения, инструмент и принадлежности 12

Маркировка машины 15

Органы управления машиной 16

Описание и работа составных частей 33

Рама полуприцепа 34

Подвеска полуприцепа 34

Двигатель полуприцепа 35

Муфта 35

Рубильный агрегат 35

Манипулятор 37

Выносные опоры 43

Гидросистема полуприцепа 44

Пневмооборудование полуприцепа 46

Электрооборудование полуприцепа 48

Использование по назначению 59

Эксплуатационные ограничения 59

Меры безопасности 63

Подготовка машины к эксплуатации 69

Подготовка машины к работе 70

Использование машины при переездах 70

Использование машины при работе технологического оборудования 72

Действия по окончании работ 79

Особенности эксплуатации машины в зимних условиях 80

Возможные неисправности и методы их устранения 81

Техническое обслуживание 83

Требования безопасности при проведении технического обслуживания 84

Перечень ГСМ и общие указания по проведению

заправочно-смазочных работ 88

Техническое обслуживание по окончанию обкатки 102

Плановое техническое обслуживание 103

Сезонное техническое обслуживание 107

Проверка технического состояния машины 108

Хранение 109

Транспортирование 112

Руководство по эксплуатации (РЭ) предназначено для изучения устройства, правил эксплуатации и технического обслуживания машины ру-бильной «БЕЛАРУС» МР-100 (далее – машины).

В руководстве по эксплуатации изложены назначение, состав, общее устройство машины, технические характеристики её и входящих в неё со-ставных частей, правила эксплуатации и технического обслуживания. В свя-зи с постоянным совершенствованием машины в конструкции отдельных сборочных единиц и деталей могут быть внесены изменения, не отраженные в настоящем руководстве по эксплуатации.

К работе на машине допускаются лица не моложе 18 лет, имеющие удостоверение на право управления трактором, удостоверение на право рабо-ты и обслуживания гидроманипулятора, свидетельство об обучении в Учеб-ном центре ОАО «МТЗ», изучившие настоящее руководство, прошедшие ин-структаж по технике безопасности.

Перед вводом машины в эксплуатацию необходимо подробно ознако-миться с настоящим руководством по эксплуатации, а также эксплуатацион-ной документацией (ЭД) трактора, рубильного агрегата, манипулятора и полностью выполнять изложенные требования.

На машине устанавливается гидроманипулятор ГМ-50.2, по заказу по-требителя на машине могут устанавливаться гидроманипуляторы ГМ-50-01 или Mesera-Loglift F51FT87.

В руководстве по эксплуатации применяются следующие сокращения: АКБ – аккумуляторная батарея;

ГСМ – горюче-смазочные материалы;

ЕТО – ежесменное техническое обслуживание;

ЗИП – запасные части, инструмент и принадлежности; ОЖ – охлаждающая жидкость;

РЖ – рабочая жидкость;

РЭ – руководство по эксплуатации;

СО – сезонное техническое обслуживание;

ТО-ВЛ – сезонное техническое обслуживание при переходе к весенне-летнему периоду эксплуатации;

ТО-ОЗ – сезонное техническое обслуживание при переходе к осеннее-зимнему периоду эксплуатации;

ЭД – эксплуатационная документация.

В конструкции машины принята система символов и условных обозна-чений органов управления, контрольно-измерительных приборов, информа-ции о состоянии агрегатов, узлов и другой информации для оператора. Сим-волы и условные обозначения, применяемые в конструкции машины:

звуковой сигнал;

зарядка аккумуляторной батареи;

часы (выключатель с часовым механизмом) ;

плавная регулировка (перемещением) ;

плавная регулировка (вращением) ;

точка подъема;

точка поддомкрачивания или опоры;

рычаг – базовый символ;

место крепления;

давление моторного масла;

температура охладителя двигателя;

фильтр для воздуха, всасываемого в двигатель;

скорость (частота вращения) двигателя;

электрический предпусковой подогреватель (средство-облегчения запуска двигателя при низкой температуре);

давление трансмиссионного масла;

уровень масла в гидравлической системе;

стояночный тормоз;

топливо;

главное освещение;

рабочее освещение;

аварийная сигнализация;

стеклоочиститель ветрового стекла;

стеклоомыватель ветрового стекла;

стеклоочиститель заднего стекла;

обогреватель (внутренний обогрев);

вентилятор (проветривающий);

повреждение пальцев или кистей рук

– вентилятор двигателя;

поворот колонны по часовой стрелке;

поворот колонны против часовой стрелки;

подъем стрелы;

опускание стрелы;

подъем рукояти;

опускание рукояти;

выдвижение удлинителя рукояти;

втягивание удлинителя рукояти;

поворот ротатора по часовой стрелке;

поворот ротатора против часовой стрелки;

открытие клещевого захвата;

закрытие клещевого захвата.

Описание и работа машины

Назначение

Машина предназначена для производства топливной щепы из круглых и колотых лесоматериалов, порубочных остатков, низкокачественной древе-сины и отходов лесопиления и деревообработки.

Технические характеристики

Основные параметры и технические характеристики машины приведе-ны в таблице 1.1.

Продолжение таблицы 1.1

Таблица 1.1 – Основные параметры и технические характеристики

Наименование параметра (характеристики)

Значение параметра (характеристики)

1 Марка

«БЕЛАРУС»

2 Модель

МР-100

3 Тип

Передвижная на одноосном полуприцепе

4 Привод

От автономного дизельного двигателя

5 Полуприцеп

Одноосный, четырехколесный, балансирный

6 Энергетическое средство

Трактор «БЕЛАРУС» ТР 1221 ТУ BY 101483199.582-2013

7 Автономный двигатель:

– модель

Deutz BF06M1013FC

– тип

С турбонаддувом и промежуточным охлаждением наддувочного воздуха

– число и расположение цилиндров

Шесть, рядное, вертикальное

– рабочий объем цилиндров, л

7,146

мощность, кВт:

номинальная

эксплуатационная

223,0

202,05,0

6,0

– номинальная частота вращения коленчатого вала, мин-1

2300

– удельный расход топлива при эксплуатационной мощности, г/(кВт·ч)

248,00+12,45

– номинальный коэффициент запаса крутящего момента, %

30

– удельный расход масла на угар, опреде-ляемый согласно ГОСТ 18509, г/(кВт·ч)

0,2+0,2

– максимальный крутящий момент, Н·м

1000

8 Производительность щепы, м3/ч, не менее

100

9 Масса эксплуатационная*, кг

20585±300

20350±300

20625±300

10 Габаритные размеры в транспортном по-ложении, мм:

– длина

11600±100

– ширина

2540±50

– высота*

3650±50

3955±50

11 Наибольшая допустимая скорость дви-жения машины, км/ч

30

Продолжение таблицы 1.1

Наименование параметра (характеристики)

Значение параметра (характеристики)

12 Наименьший дорожный просвет, мм

410

13 Размер колеи полуприцепа, мм, не более

2120

14 Давление воздуха в шинах полуприцепа (16,5/70-18 КФ-97), МПа

0,37±0,01

15 Гидроманипулятор**:

ГМ-50.2

ГМ50-01

Mesera-Loglift

ТУ BY 101483199.

ТУ BY 101483199.

F51FT87

542-2009

542-2009

– грузовой момент, кН·м

45-1

43-1

– максимальный вылет стрелы, м

8,50

7,20

8,64

– угол поворота в горизонтальной плоско-сти, не менее

380

180°

380

– управление гидроманипулятором

Джойстиками из кабины распределителем

с электрогидравлическим пропорциональным управлением подъемом-опусканием рукояти, стрелы и их разворотом, а также поворотом ротатора и непропорциональным

управлением захватом и выдвижной секцией

16 Рубильный агрегат:

Jenz HEM 420 R

– номинальные размеры приемного окна, мм:

990

1) ширина

2) высота

420

– режущий механизм

Барабанный, многорезцовый

– число ножей

10

– подающий механизм

Принудительный

– выброс щепы

Верхний, с устройством для изменения высоты и направления выброса на высоту не менее 4 м

– реверс подачи при перегрузке

Автоматический

17 Тягово-сцепное устройство

ТСУ-2 по ГОСТ 3481-79

18 Максимальное давление рабочей жидкости в контуре гидросистемы гидроманипулятора, МПа

23

19 Номинальная производительность насоса гидроманипулятора, л/мин

60

20 Нагрузка на ось полуприцепа, не более, кН

130

21 Удельная суммарная оперативная трудо-емкость технического обслуживания,

чел-ч/ч, не более

0,2

22 Средняя наработка на отказ II и III групп сложности в течение гарантийного срока, ч, не менее

500

23 Срок службы машины, лет

6

*Зависит от комплектации машины гидроманипулятором по п.15 таблицы 1.1.

**Поставляется по заказу потребителя.

По заказу потребителя установка других гидроманипуляторов допускается после согласо-вания их характеристик с разработчиком конструкторской документации машины.

Технические характеристики трактора «БЕЛАРУС» ТР-1221 изложены в руковод-стве по эксплуатации трактора, прилагаемом к машине.

Уровень шума на рабочем месте оператора машины соответствует тре-бованиям ГОСТ 12.1.003-83. Уровень звука и звукового давления на рабочем месте оператора машины приведены в таблице 1.2 и не превышают норматив-ных значений.

Таблица 1.2 – Уровни звукового давления

Режим работы машины

Уровень звукового давления, дБ, в октавных полосах со среднегеометрическими частотами в Гц

Уровень звука, дБА

31,5

63

125

250

500

1000

2000

4000

8000

Рубка древесины, n=2100 мин-1

93,7

85,1

86,8

79,2

69,8

64,2

61,9

55,0

53,5

73,6

Нормативное значение по ГОСТ 12.1.003-83

107

95

87

82

78

75

73

71

69

80

Уровень внешнего шума приведен в таблице 1.3 и соответствует требо-ваниям ГОСТ 12.2.019-2005.

Таблица 1.3 – Уровень внешнего шума

Уровень внешнего шума, дБА

Значение по ГОСТ 12.2.019-2005,

дБА, не более

Левая сторона

Правая сторона

88,8

88,5

89,0

Уровень вибрации на рабочем месте оператора машины приведен в таб-лице 1.4 и соответствует ГОСТ 12.1.012-2004.

Таблица 1.4 – Уровень вибрации на рабочем месте оператора машины

Максимальное полное среднеквадратичное корректированное виброускорение, м/с2

Общая вибрация

Локальная вибрация

Измеренное значение по ГОСТ 31191.1-2004

0,16

0,31

Рекомендуемое значение по ГОСТ 12.1.012-2004

0,25, не более

1,25, не более

Состав машины

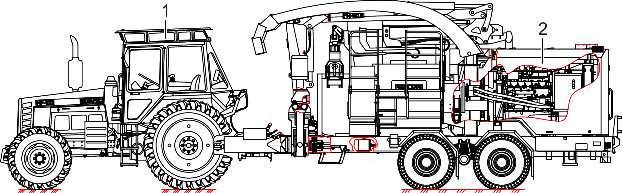

В состав машины входит трактор 1 (рисунок 1.1) и полуприцеп 2 с ав-тономным двигателем, рубильным агрегатом, манипулятором, выносными опорами, гидросистемой, пневмо-и электрооборудованием.

1 – трактор; 2 – полуприцеп

Рисунок 1.1 – Машина рубильная «БЕЛАРУС» МР-100

Устройство и работа машины

Трактор предназначен для транспортировки полуприцепа к месту про-ведения работ, местам хранения, технического обслуживания, ремонта и т.д., реверсивный пост управления трактора используется в качестве поста управ-ления технологическим оборудованием полуприцепа при проведении работ.

Полуприцеп представляет собой технологический модуль для произ-водства топливной щепы из круглых и колотых лесоматериалов, порубочных остатков, низкокачественной древесины и отходов лесопиления и деревооб-работки. Автономный двигатель используется в качестве источника энергии, манипулятор предназначен для сбора лесоматериалов и их загрузки на стол подачи рубильного агрегата, рубильный агрегат обеспечивает измельчение лесоматериалов на щепу и ее выброс в бункер или бурт, гидросистема обес-печивает функционирование узлов и агрегатов, электрооборудование позво-ляет осуществлять управление технологическими процессами и контроль со-стояния элементов технологического оборудования.

Средства измерения, инструмент и принадлежности

Проверку функционирования агрегатов и систем, входящих в состав машины, производить по соответствующим приборам и контрольным лампам, расположенным в кабине трактора.

Каждая машина комплектуется индивидуальным комплектом запасных частей, инструмента и принадлежностей (ЗИП), а также комплектом ЗИП трактора и манипулятора, которые отгружаются вместе с машиной. Комплект ЗИП машины приведен на рисунке 1.2. Перечень элементов комплекта ЗИП машины с учетом применяемости приведен в таблице 1.5. В связи с постоян-ным совершенствованием конструкции машины фактическая номенклатура комплекта ЗИП машины может отличаться от перечня, приведенного в насто-ящем руководстве.

Для обслуживания машины потребуются также:

средства измерения:

ареометр плотности электролита с нижним пределом измерения не выше 1,15 г/см3, верхним – не ниже 1,31 г/см3, погрешностью измерения не более 0,01 г/см3;

нагрузочная вилка для измерения напряжения на аккумуляторной батарее и ее элементах без нагрузки и под нагрузкой с нижним пределом из-мерения не выше 1,2 В, верхним – не ниже 16 В, погрешностью измерения не более 0,02 В;

мультиметр для контроля исправности электрических цепей и элек-трооборудования с возможностью измерения: постоянного и переменного напряжения – от 1 мВ до 1000 В, постоянного и переменного тока – от 20 мА до 20 А, сопротивления – от 20 Ом до 20 МОм; с режимами проверки диодов, транзисторов, «прозвонки» электрических соединений. Точность показаний при измерении параметров – ±0,5%;

устройство КИ-4870 ГОСНИТИ для проверки герметичности впуск-ного тракта;

Обозначение

Наименование

Применяемость

Кол.

Номера позиций на рисун-ке 1.2

МР100-0000010 РЭ

Руководство

по эксплуатации

Для изучения правил эксплуатации и технического обслуживания

1

1

344-3901010

Шланг

Для накачивания шин колес

1

2

ПМ10-8023253

Шайба защитная

Гидросистема

2

3

ПМ10-8023254

Шайба защитная

Гидросистема

2

4

40-4607038-А

Шайба

Система топливная

3

5

Шприц рычажно-плунжерный ИТ.025А.000

или 22.3911001

Для смазки узлов трения через пресс-масленки

1

6

ПМ10-2800232

Ручка опоры

Для регулировки высоты опоры дышла полуприцепа

1

7

МЛ131-3902050

Ключ торцовый

S36 Для гаек крепления колес

1

8

Основной фильтрующий элемент Р777868

Для воздушного фильтра двигателя

1

9

Пистолет для подкачки колес Yato (YT-2370)

Для контроля давления и подкачки шин

1

10

Кольцо 016-020-25-2-2

Гидросистема

1

11

Кольцо 017-021-25-2-2

Гидросистема

1

12

Кольцо 021-025-25-2-2

Гидросистема

1

13

Кольцо 024-028-25-2-2

Гидросистема

4

14

Кольцо 027-031-25-2-2

Гидросистема

1

15

Светильник

СПН-21-01 УХЛ2

12 В Для подсветки

1

16

Масленка 1.3.Ц9.хр

Узлы трения

1

17

Рисунок 1.2 – Комплект ЗИП машины Таблица 1.5 – Перечень элементов комплекта ЗИП

гидравлический(ие) манометр(ы) с возможностью измерения давления рабочей жидкости (РЖ) от 0 до 50 МПа с гибким удлинителем (рукавом) и наконечником (ами) для присоединения к резьбовым отверстиям М18×1,5, G4, штуцеру М16×2. Точность показаний при измерении параметров – ±2,5%;

термометр для измерения температуры электролита и т.п. с нижним пределом измерения не выше минус 50 °С, верхним – не ниже плюс 60 °С, погрешностью измерения не более 0,5 °С.

линейка от 0 до 30 см для измерения уровня охлаждающей жидкости (ОЖ) двигателя, натяжения ремней, полного хода штоков тормозных камер, уровня электролита совместно со стеклянной трубкой диаметром от 4 до 10 мм, регулировки привода управления сцеплением и т.п. Погрешность изме-рения – ±0,5 мм;

секундомер;

часы;

П р и м е ч а н и е – Допускается использовать другие средства из-мерений, имеющие аналогичные метрологические характеристики.

инструмент:

динамометрический(ие) ключ(и) для затяжки резьбовых соединений крепления головки цилиндров, колес, дисков и т.п. с контролем усилия за-тяжки от 3 до 300 Н·м с погрешностью измерения ±4%. Присоединительный квадрат «12,5»;

гребенка(и) для выравнивания ребер радиатора(ов);

ключ для откручивания цилиндрических фильтров;

приспособления:

моментоскоп для регулирования угла опережения впрыска топлива;

подставки для подъема машины грузоподъемностью не менее 14 т;

воронка для заправки ОЖ, масел, жидкости для стеклоомывателя и т.п.;

емкости, необходимые для ТО машины.

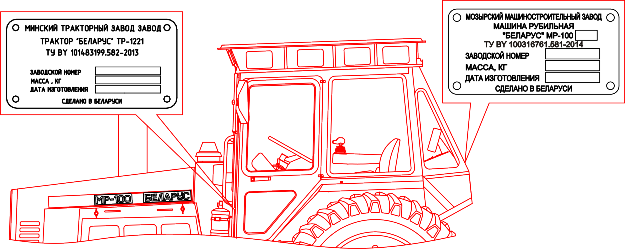

6 Маркировка машины

Фирменные металлические таблички (рисунок 1.3) машины рубильной и полуприцепа с рубильным агрегатом закреплены на раме полуприцепа в передней левой его части. Данные, занесенные в фирменную табличку ма-шины рубильной, продублированы на идентификационной табличке (рису-нок 1.4), установленной на задней стенке кабины трактора.

Фирменная металлическая табличка трактора установлена на передней стенке кабины трактора.

Рисунок 1.3 – Фирменные таблички на полуприцепе

Рисунок 1.4 – Фирменные таблички на тракторе

Органы управления машиной

Органы управления машины включают органы управления трактором и технологическим оборудованием.

Органы управления трактором описаны в руководстве по эксплуатации трактора, прилагаемом к машине.

Для управления технологическим оборудованием предназначены ле-вый 1 (рисунок 1.5) и правый 3 джойстики, расположенные в подлокотниках сиденья, рукоятка управления подачей топлива 2, центральная 4 и правая 7 панели управления, педаль регулирования подачи сырья 5, дисплей 6, распо-ложенные на реверсивном посту трактора.

1 – левый джойстик; 2 – рукоятка управления подачей топлива; 3 – правый джойстик; 4 – центральная панель управления; 5 – педаль регулирования пода-чи сырья; 6 – дисплей; 7 – правая панель управления

Рисунок 1.5 – Органы управления

Джойстики 1, 3 предназначены для управления выносными опо-рами или манипулятором в соответствии с положением переключателя ре-жимов управления джойстиками 8 (рисунок 1.7).

В режиме управления выносными опорами при перемещении левого джойстика 1 (рисунок 1.5) вперед/назад происходит подъем/опускание пра-вой выносной опоры, влево/вправо – подъем/опускание левой выносной опо-ры. При перемещении джойстика под углом приблизительно 45° к основным направлениям соответствующие операции будут выполняться совмещенно. Правый джойстик 3 отключен.

В режиме управления манипулятором при перемещении левого джойстика 1 вперед/назад происходит подъем/опускание рукояти, вле-во/вправо – поворот колонны. При перемещении джойстика под углом при-близительно 45° к основным направлениям соответствующие операции будут выполняться совмещено. При смещении скрола вправо/влево происходит выдвижение/втягивание удлинителя рукояти. При перемещении правого джойстика 3 вперед/назад происходит подъем/опускание стрелы, вле-во/вправо – поворот ротатора. При перемещении джойстика под углом при-близительно 45° к основным направлениям соответствующие операции будут выполняться совмещено. При смещении скрола вперед/назад происходит раскрытие/закрытие клещевого захвата.

Управление джойстиками отражено на табличках (рисунок 1.6), распо-ложенных на заднем стекле кабины.

Рисунок 1.6 – Таблички управления джойстиками

При перемещении рукоятки управления подачей топлива 2 (рису-нок 1.5) от себя подача топлива увеличивается, на себя – уменьшается.

Центральная панель управления 4 (рисунок 1.5) включает средства контроля состояния систем двигателя полуприцепа, выключатель аккумуляторных батарей, выключатель стартера, кнопку подачи звукового сигнала.

Контрольная лампа «ВОЗД. ФИЛЬТР» (рисунок 1.7а) сигнали-зирует о предельном засорении воздушного фильтра. Необходимо остано-вить двигатель и провести ТО воздушного фильтра.

1 – выключатель аккумуляторных батарей; 2 – диагностический разъем; 3 – кнопка активации диагностики; 4 – информационный монитор; 5 – выклю-чатель стартера; 6 – указатель уровня топлива; 7 – выключатель рабочего освещения; 8 – переключатель режимов управления джойстиками

Рисунок 1.7 – Панели управления

Контрольная лампа «ВОДА В ТОПЛ.» сигнализирует о пре-дельном количестве воды в емкости для сбора воды фильтра предваритель-ной очистки топлива. Необходимо остановить двигатель и слить отстой из фильтра предварительной очистки топлива.

Контрольная лампа «УРОВЕНЬ ОЖ» сигнализирует о снижении уровня ОЖ в системе охлаждения ниже допустимого. Необходимо остано-вить двигатель и дозаправить ОЖ до необходимого уровня.

Контрольная лампа «ДАВЛ. МАСЛА» сигнализирует о сниже-нии давления в системе смазки ниже допустимого. Необходимо остановить двигатель, диагностировать и устранить неисправность.

Контрольная лампа «СВЕЧИ НАКАЛА» загорается при поворо-те выключателя стартера из положения «0» в положение «I» и нахождении в этом положении более 2 с, что свидетельствует о включении средств облег-чения запуска двигателя. Если на свечи накала не подается напряжение из-за наличия неисправности, лампа переходит в прерывистый режим: одно вклю-чение за интервал времени приблизительно 3 с. По готовности двигателя к пуску лампа переходит в прерывистый режим номинальной частотой 1 Гц, свечи накала остаются включенными независимо от запуска двигателя не бо-лее 3 мин после чего автоматически отключаются. Если запуск двигателя не был произведен, лампа отключается одновременно с отключением свечей накала. После запуска двигателя лампа гаснет. Если после запуска двигателя свечи накала остаются включенными более 3 мин из-за наличия неисправно-сти, лампа переходит в прерывистый режим номинальной частотой 2 Гц.

Кнопка «СИГНАЛ» служит для подачи звукового сигнала.

При нажатии на нижнюю часть (нефиксированное положение) выключателя 1 аккумуляторные батареи отключаются от сети. При повтор-ном нажатии – подключаются.

Информационный монитор 4 предназначен для отображения фактических параметров работы двигателя, а также информации об обнару-женных электронной системой управления двигателем неисправностях в ре-зультате самодиагностики.

Самодиагностика системы управления двигателем проводится автома-тически при ее подключении к источнику питания (при переводе выключате-ля стартера из положения «0» в положение «I»).

При обнаружении ошибок информационный монитор выдает звуковой сигнал и на экране появляется краткое описание выявленных ошибок, а также загорается контрольная лампа «ДИАГНОСТИКА» на центральной панели управления. Выявленные ошибки необходимо устранить до запуска двигателя.

При отсутствии ошибок информационный монитор переходит в рабо-чий режим и после запуска двигателя экран монитора показывает фактиче-ские параметры работы двигателя.

При появлении ошибок (неисправностей) во время работы монитор выдает звуковой сигнал и на экране всплывает мигающее окно с описанием последних сигналов сбоя (неисправностей).

Нажатием на кнопку 1 (рисунок 1.8) производится вызов основного отображения параметров на экране. При этом в левом верхнем углу отоб-ражается шкала частоты вращения коленчатого вала двигателя, в правом верхнем углу – шкала скорости движения (при отсутствии параметра скоро-сти отображается давление масла в системе смазки двигателя), в правом нижнем углу – температура ОЖ, в левом нижнем углу – текущий часовой расход топлива. Повторными нажатиями на кнопку 1 вместо текущего часо-вого расхода топлива может быть вызвано время работы двигателя в часах.

1 – кнопка вызова отображения основного индикатора и перебора индицируе-мых параметров; 2 – кнопка вызова четырехсекционного индикатора и перебо-ра индицируемых параметров; 3 – кнопка вызова индикатора графического отображения и перебора индицируемых параметров; 4 – кнопка вызова инди-кации списка сигналов сбоя (ошибок); 5 – кнопка входа/выхода в режим настройки контрастности, яркости и PIN-кода; 6 – сменное отображение назна-чений кнопок; 7 – экран.

Рисунок 1.8 – Информационный монитор

Нажатием на кнопку 2 производится вызов четырехсекционного отображения параметров на экране. После первого нажатия на кнопку 2 на экране высвечиваются четыре параметра в цифровом виде:

левый верхний угол – частота вращения коленчатого вала двигателя;

правый верхний угол – температура ОЖ;

нижний левый угол – напряжение в сети полуприцепа;

правый нижний угол – давление масла в системе смазки.

При нажатии на кнопку 2 второй и третий раз на экране отображаются по четыре параметра в аналоговом виде. Режим настройки четырехсекцион-ного отображения параметров активизируется нажатием на кнопку 5, после чего последовательным нажатием на кнопки можно сменить соответствую-щие параметры на экране в соответствии с таблицей 1.6:

Таблица 1.6 – Перечень параметров графической и четырехсекционной индикации

-

кнопка 1 – левый верхний угол;

-

кнопка 2 – правый верхний угол;

-

кнопка 3 – нижний левый угол;

-

кнопка 4 –правый нижний угол.

Выход из режима настройки осуществляется нажатием на кнопку 5.

При нажатии на кнопку 3 производится вызов графического отобра-жения параметров во времени (функционирует как аналоговый самописец параметров). Необходимые параметры выбираются последовательным нажа-тием на кнопку 3 в соответствии с таблицей 1.7.

При нажатии на кнопку 4 производится вызов списка сигналов сбоя (неисправностей). Перемещение по списку осуществляется с помощью кно-пок 1 и 2.

Вход в режим настройки яркости и контрастности экрана осу-ществляется нажатием на кнопку 5. В нижней части экрана высвечивается отображение назначений кнопок:

-

кнопка 1 – уменьшение яркости;

-

кнопка 2 – увеличение яркости;

-

кнопка 3 – уменьшение контрастности;

-

кнопка 4 – увеличение контрастности;

-

нажатие одновременно на кнопки 1, 2, 3, 4 – настройка на среднее значение контрастности и максимальную яркость;

-

кнопка 5 – выход из режима настройки яркости и контрастности.

-

Выключатель стартера 5 (рисунок 1.7) имеет четыре положения (рисунок 1.9):

0 – «Выключено»;

I – «Включение приборов, контрольных ламп, свечей накаливания»; II – «Включение стартера» (нефиксированное);

III – положение не задействовано.

Правая панель управления 7 (рисунок 1.5) предназначена для управления контуром манипулятора и аутригеров гидросистемы.

Рисунок 1.9 – Выключатель стартера

Контрольная лампа «МАСЛО» (рисунок 1.7б) загорается при снижении уровня РЖ в гидросистеме ниже допустимого. Необходимо оста-новить работу и дозаправить РЖ до необходимого уровня.

П р и м е ч а н и е – при загорании контрольной лампы «МАСЛО» срабатывает звуковой сигнал «зуммер» правой панели управления.

Контрольная лампа «ВКЛ.» загорается при включении управле-ния манипулятором и аутригерами.

Кнопки «ВКЛ.» и «ОТКЛ.» предназначены для включения и от-ключения соответственно управления манипулятором и аутригерами.

Выключатель 7 предназначен для включения / отключения ра-бочего освещения машины.

При переводе переключателя 8 в положение «МАНИПУЛЯ-ТОР» (верхняя часть выключателя утоплена) джойстики 1, 3 (рисунок 1.5) переходят в режим управления манипулятором, в положение «АУТРИГЕРЫ» (нижняя часть выключателя утоплена) – аутригерами.

Кнопка-грибок «АВАР. ОТКЛ.» (рисунок 1.7) предназначена для аварийного отключения управления манипулятором и аутригерами.

При нажатии на педаль регулирования подачи сырья 5 (рису-нок 1.5) скорость транспортера рубильного агрегата снижается до 50%, об-ратный ход транспортера включается на 50% раньше. Использовать для сни-жения нагрузки на рубильный агрегат.

Дисплей 6 (рисунок 1.5) предназначен для управления технологи-ческим оборудованием рубильного агрегата и контроля за его состоянием.

Дисплей включает:

аварийный выключатель 1 (рисунок 1.10) для немедленного отключе-ния технологического оборудования в аварийной ситуации. Для разблоки-ровки выключателя необходимо повернуть грибок по часовой стрелке;

1 – аварийный выключатель; 2–6, 10–14 – кнопки выбора пунктов меню и функций; 7 – кнопка возврата; 8 – кнопка подтверждения; 9 – кнопка перехода в главное меню; 15 – экран

Рисунок 1.10 – Дисплей

кнопки 2–6, 10–14 для выбора пунктов меню либо функций в соответ-ствии с пиктограммами на экране в зависимости от отображаемой страницы;

кнопку 7 для возврата на одну страницу при просмотре меню, непо-средственного перехода из рабочего интерфейса в меню «Наладка»;

кнопку 8 для подтверждения измененных настроек;

кнопки «+», «–» для изменения настроек и перелистывания;

кнопку «Esc» для перехода к рабочему интерфейсу;

кнопку 9 для перехода в главное меню;

экран 15 для отображения рабочего интерфейса и страниц меню.

Рабочий интерфейс открывается автоматически при включении дисплея, при выборе пункта «Работа» главного меню, а также при нажатии кнопки «Esc» с любой страницы.

Индикатор 1 (рисунок 1.11) загорается при наличии неисправности, причем количество неисправностей отображает индикатор 8. До запуска дви-гателя полуприцепа необходимо идентифицировать неисправности, просмот-рев ошибки системы диагностики с сохранением данных о них через меню

«Диагноз машины» (1.7.6.3), и устранить неисправности.

1 – индикатор неисправности машины; 2 – указатель давления РЖ в контуре транспортера и подающего ролика гидросистемы; 3 –тахометр рубильного ро-тора; 4 – индикатор профиля пользователя; 5 – индикатор частоты вращения приводного вала; 6 – индикатор температуры РЖ в гидросистеме; 7 – индика-тор привода рубильного ротора; 8 – индикатор количества обнаруженных си-стемой самодиагностики ошибок; 9 – индикатор даты и времени; 10 – индика-тор состояния системы подачи сырья; 11 – индикатор состояния системы авто-матической подачи сырья; 12 – индикатор уровня РЖ в баке гидросистемы; 13 – указатель давления РЖ в гидросистеме

Рисунок 1.11 – Рабочий интерфейс

Указатель 2 отображает давление РЖ в контуре транспортера и пода-ющего ролика гидросистемы.

Тахометр 3 отображает частоту вращения рубильного ротора, рабочий диапазон устанавливается оператором через панели функций (1.7.6.2).

Индикатор 4 отображает профиль пользователя, под которым предва-рительно через меню (1.7.6.3) сохранены индивидуальные настройки систе-мы управления.

Индикатор 5 отображает частоту вращения приводного вала рубильно-го агрегата.

Индикатор 6 отображает температуру РЖ в гидросистеме. Температура РЖ должна быть не выше 60 °С по индикатору 6.

Индикатор 7 отображает состояние привода рубильного ротора:

красный цвет – привод отключен (рубильный ротор не вращается);

желтый цвет – выполняется процесс сцепления;

зеленый цвет – привод включен (рубильный ротор вращается). Индикатор 10 отражает состояние системы подачи сырья:

красный цвет – подача сырья отключена;

зеленый цвет – подача сырья включена (транспортер и подающий ро-лик вращаются в сторону перемещения сырья к рубильному ротору);

желтый цвет – подача сырья прервана в связи с перегрузкой рубиль-ного ротора.

Индикатор 11 отображает состояние системы автоматической подачи сырья:

белый цвет –система автоматической подачи сырья отключена;

зеленый цвет –система автоматической подачи сырья включена. Индикатор 12 отображает уровень РЖ в баке гидросистемы. Уровень

РЖ должен быть не ниже 2 по индикатору 15.

Указатель 13 отображает давление РЖ в гидросистеме.

Панели функций 1, 5 (рисунок 1.12) выпадают поверх рабочего интерфейса при нажатии на одну из кнопок выбора 2–6, 10–14 (рисунок 1.10). Панели функций содержат пиктограммы 6–10, 12–16, 18–25 (рисунок 1.12), отображающие функции соответствующих кнопок выбора. Пиктограмма 11 информирует о продолжении списка пиктограмм на следующей странице, пиктограмма 17 – на предыдущей. Для перехода на следующую страницу необходимо нажать кнопку «–» (рисунок 1.10), на предыдущую – «+».

1, 5 – панели функций; 2 – красная метка; 3 – зеленая метка; 4 – голубая метка; 6–10, 12– 16, 18–25 – пиктограммы функций; 11 – пиктограмма перехода на следующую страницу; 17 – пиктограмма перехода на предыдущую страницу

Рисунок 1.12 – Панели функций

Пиктограмма 6 (рисунок 1.12) соответствует включению / выключению привода рубильного ротора.

Пиктограмма 7 соответствует включению / выключению системы ав-томатической подачи сырья.

Пиктограмма 8 соответствует принудительному включению системы подачи сырья на обратный ход.

Пиктограммы 9, 10 соответствуют настройке частоты вращения ру-бильного ротора, при достижении которой подача сырья автоматически воз-обновляется после прерывания (зеленая метка 3 на шкале тахометра рубиль-ного ротора).

Пиктограммы 12, 13 соответствуют настройке минимальной частоты вращения рубильного ротора, при снижении до которой подача сырья авто-матически прерывается, система подачи сырья кратковременно включается на обратный ход (красная метка 2 на шкале тахометра рубильного ротора).

Пиктограммы 14, 15 соответствуют принудительному опусканию / подъему подающего ролика.

Пиктограмма 16 соответствует подтверждению максимальной рабочей частоты вращения рубильного ротора (голубая метка 4 на шкале тахометра рубильного ротора). Нажать соответствующую кнопку выбора при достиже-нии необходимой частоты вращения (560±5) мин-1.

Пиктограммы 18, 25 соответствуют опусканию / подъему стола подачи. Пиктограммы 19, 24 соответствуют опусканию / подъему трубы выброса. Пиктограммы 20, 23 соответствуют повороту трубы выброса.

Пиктограммы 21, 22 соответствуют опусканию / подъему козырька трубы выброса.

Главное меню открывается при нажатии на кнопку 9 (рису-нок 1.10) и включает общие сведения в центральной части (рисунок 1.13), наименования пунктов в соответствии с кнопками выбора.

Меню «Настройка» (рисунок 1.14) включает следующие пункты:

«Часы» – для установки даты и времени;

Рисунок 1.13 – Главное меню Рисунок 1.14 – Меню «Настройка»

«Единицы измерения» – для выбора метрических или британских единиц измерения;

«Язык» – для выбора языка дисплея. Для применения выбранного языка при последующих запусках системы соответствующую кнопку выбора удерживать до сохранения языка;

«Оператор машины» – позволяет сохранить в памяти до пяти профи-лей и до трех режимов работы для каждого из них. Выбор профиля и режима перед проведением работ позволяет загрузить сохраненные ранее индивиду-альные настройки;

«Втягивание» – для настройки времени обратного хода и агрессивно-сти (настройка по твердости подаваемого материала) системы подачи сырья;

«Машина» – для настройки времени работы системы автоматической подачи сырья;

«Дисплей» – для настройки яркости экрана, времени выключения дисплея, вращения изображения, громкости «зуммера»;

«Главное меню» – для возврата в главное меню.

Меню «Сервис» (рисунок 1.15) содержит данные о часах работы ру-бильного ротора и включает следующие пункты:

«Параметры машины» – содержит сведения о состоянии систем ру-бильного агрегата;

Рисунок 1.15 – Меню «Сервис» Рисунок 1.16 – Меню «Диагноз машины»

«Логин» – для авторизации представителя сервисной службы «JENZ»;

«Загрузить заводскую настройку» – при активации все настройки возвращаются к состоянию, имевшему место при поставке, при этом все ин-дивидуальные настройки пропадают;

«Адреса» – содержит сведения, необходимые для обратной связи с производителем рубильного агрегата;

«Диагноз машины» (рисунок 1.16) – для просмотра и подтверждения обнаруженных системой самодиагностики ошибок. Активные ошибки (крас-ные) следует устранить, а затем подтвердить сохранение данных об ошибке, при этом цвет записи измениться на зеленый;

«Диагноз шины CAN» (рисунок 1.15) – содержит информацию для представителя сервисной службы «JENZ».

Меню «JENZ» (рисунок 1.13) содержит информацию для представителя сервисной службы «JENZ».

Меню «Защита» позволяет ввести пароль для доступа.

Меню «Управления заказами» содержит информацию о часах работы системы управления, приводного вала, рубильного ротора.

Меню «Ручной режим» (рисунок 1.17) позволяет принудительно управлять отдельными механизмами системы подачи сырья в соответствии с пиктограммами:

1–10 – пиктограммы

Рисунок 1.17 – Меню «Ручной режим»

пиктограмма 1 соответствует включению / выключению транспорте-ра на рабочий ход;

пиктограмма 2 соответствует включению / выключению транспорте-ра на обратный ход;

пиктограмма 3 соответствует включению / выключению подающего ролика на рабочий ход;

пиктограмма 4 соответствует включению / выключению подающего ролика на обратный ход;

пиктограммы 5, 6 соответствуют принудительному опусканию / подъему подающего ролика;

пиктограммы 7, 8 соответствуют включению подающего ролика на обратный / рабочий ход (действие выполняется при нажатии и удержании соответствующей кнопки выбора);

пиктограммы 9, 10 соответствуют включению транспортера на об-ратный / рабочий ход (действие выполняется при нажатии и удержании соот-ветствующей кнопки выбора).

Меню «Принадлежности» (рисунок 1.13) позволяет управлять допол-

нительным оборудованием машины.

Меню «Монтаж / Демонтаж» позволяет перевести технологическое оборудование рубильного агрегата в рабочее положение перед проведением работ и в транспортное положение по окончании работ.

П р и м е ч а н и е – Меню «Монтаж / Демонтаж» открывается также из рабочего интерфейса нажатием кнопки 7 (рисунок 1.10).

Управление осуществлять в соответствии с пиктограммами (рисунок 1.18):

1–10 – пиктограммы

Рисунок 1.18 – Меню «Монтаж / Демонтаж»

пиктограммы 1, 10 соответствуют опусканию / подъему стола подачи;

пиктограммы 2, 9 соответствуют опусканию / подъему трубы выброса;

пиктограммы 3, 8 соответствуют повороту трубы выброса;

пиктограммы 4, 7 соответствуют опусканию / подъему козырька тру-бы выброса;

пиктограммы 5, 6 соответствуют опусканию / подъему подающего ролика.

Пункт «Работа» (рисунок 1.13) соответствует возврату к рабочему ин-терфейсу.

2 Описание и работа составных частей

Устройство и работа трактора 1 (рисунок 1.1) описаны в эксплуатаци-онной документации трактора, прилагаемой к машине.

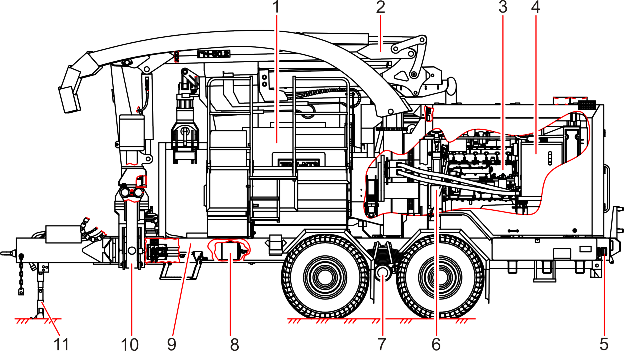

Полуприцеп 2 состоит из рамы 9 (рисунок 2.1), подвески 7, двигателя 3,

муфты 6, рубильного агрегата 1, манипулятора 2. Гидросистема 4 обеспечи-вает функционирование технологического оборудования. Пневмооборудова-ние 8 подключено к пневмосистеме трактора и обеспечивает функциониро-вание рабочего и стояночного тормоза. Электрооборудование 5 обеспечивает управление и контроль за системами и технологическим оборудованием ма-шины. Выносные опоры 10 обеспечивают устойчивость при работе машины. Опора дышла 11 используется при расстыковке трактора и полуприцепа.

1 – рубильный агрегат; 2 – манипулятор; 3 – двигатель; 4 – гидросистема;

5 – электрооборудование; 6 – муфта; 7 – подвеска; 8 – пневмооборудование; 9 – рама; 10 – выносные опоры; 11 – опора дышла

Рисунок 2.1 – Полуприцеп

1 Рама полуприцепа

Рама 9 полуприцепа предназначена для установки и крепления узлов и агрегатов технологического оборудования и представляет собой сварную конструкцию, состоящую из двух профилей прямоугольного сечения, соеди-ненных между собой балками. В передней части рамы (на дышле) смонтиро-вано ухо для сцепки с трактором.

Подвеска полуприцепа

Подвеска 7 полуприцепа состоит из балансира 4 (рисунок 2.2), рес-сор 3, передней 2 и задней 5 осей, колес 1, установленных на ступицах бара-банных тормозных механизмов.

1 – колесо; 2 – передняя ось; 3 – рессора; 4 – балансир; 5 – задняя ось

Рисунок 2.2 – Подвеска

3 Двигатель полуприцепа

На полуприцепе используется четырехтактный шестицилиндровый ди-зельный двигатель 3 (рисунок 2.1) DEUTZ внутреннего сгорания с рядным вертикальным расположением цилиндров, непосредственным впрыском топ-лива и воспламенением от сжатия. Применяется турбонаддув с промежуточ-ным охлаждением наддувочного воздуха.

Устройство и работа двигателя описаны в эксплуатационной докумен-тации двигателя, прилагаемой к машине. Системы подачи топлива, очистки воздуха, выпуска выполнены с учетом особенностей конструкции полупри-цепа.

4 Муфта

Муфта 6 предназначена для передачи крутящего момента от двигате-ля 3 к рубильному агрегату 1, а также к насосам гидросистемы.

Рубильный агрегат

Рубильный агрегат 1 предназначен для измельчения лесоматериалов и выброса щепы в бункер или бурт.

Стол подачи 2 (рисунок 2.3) с транспортером 1 служит для подачи сы-рья к рубильному ротору 3, подающий ролик 6 обеспечивает прижим лесома-териалов к транспортеру 1. Подъем / опускание стола 2, прижим подающего ролика 6 обеспечивается гидроцилиндрами, привод транспортера 1 и подаю-щего ролика 6 – гидромоторами. Предусмотрена система автоматической остановки и обратного хода транспортера 1 и подающего ролика 6 при сни-жении частоты вращения рубильного ротора ниже допустимой.

Рубильный ротор 3 обеспечивает измельчение сырья. Привод рубиль-ного ротора 3 осуществляется поликноременной передачей от шкива муф-ты 6 (рисунок 2.1).

1 – транспортер; 2 – стол подачи; 3 – рубильный ротор; 4 – сито; 5 – труба вы-броса; 6 – подающий ролик; 7 – устройство сбора просыпаний; 8 – вентилятор; 9 – шнек

Рисунок 2.3 – Рубильный агрегат

Сито 4 (рисунок 2.3) предназначено для отбора щепы необходимого размера. Щепа крупнее, чем размер ячеек сита, захватывается рубильным ро-тором 3 и направляется повторно в зону измельчения.

Устройство сбора просыпаний 7 захватывает щепу, попавшую под ру-бильный ротор 3 через технологические зазоры в зоне измельчения, и направляет к шнеку 9. Привод устройства сбора просыпаний 7 осуществляет-ся от гидромотора.

Шнек 9 собирает щепу, отобранную ситом 4, а также устройством сбо-ра просыпаний 7 в зоне измельчения и направляет к вентилятору 8. Привод шнека 9 осуществляется клиноременной передачей от рубильного ротора 3.

Вентилятор 8 установлен на концевике шнека 9 и направляет воздуш-ную взвесь щепы через трубу выброса 5 в бункер или бурт. Подъем / опуска-ние трубы выброса 5 производится гидроцилиндром, поворот – гидромото-ром через червячную передачу.

Устройство и работа рубильного агрегата описаны в эксплуатационной документации рубильного агрегата, прилагаемой к машине.

Манипулятор

Манипулятор 2 (рисунок 2.1) предназначен для сбора лесоматериалов и их загрузки на стол подачи рубильного агрегата.

Манипулятор состоит из опорно-поворотного устройства 1 (рису-нок 2.4), стрелы 5, рукояти 8, рабочего органа 9, гидрооборудования 3.

1 – опорно-поворотное устройство; 2 – гидроцилиндр подъема / опускания стрелы; 3 – гидрооборудование; 4 – гидроцилиндр подъема / опускания рукоя-ти; 5 – стрела; 6, 7 – тяги; 8 – рукоять; 9 – рабочий орган

Рисунок 2.4 – Манипулятор

Опорно-поворотное устройство 1 предназначено для крепления манипулятора на раме полуприцепа и обеспечения поворота стрелового обо-рудования манипулятора в горизонтальной плоскости.

Опорно-поворотное устройство представляет собой сборную конструк-цию, состоящую из корпуса 1 (рисунок 2.5), в котором установлен механизм поворота и колонна 2. Нижней частью корпуса опорно-поворотного устрой-ства манипулятор крепится к раме полуприцепа.

Колонна 2 установлена на двух подшипниках: двухрядном роликовом подшипнике качения и подшипнике скольжения (вал колонны и втулка 8, за-прессованная в корпусе опорно-поворотного устройства).

Механизм поворота колонны состоит из четырех гидроцилиндров 6 и двух шток-реек 9. Гидроцилиндры крепятся к корпусу 1. Зубья шток-реек

1 – корпус; 2 – колонна; 3 – заливное отверстие; 4 – смотровое окно; 5 – масленка; 6 – гидроцилиндр; 7 – сливной патрубок; 8 – втулка; 9 – шток-рейка; 10 – поршень; 11 – зубчатый вал; 12 – кронштейн крепления гидроци-линдра подъема / опускания стрелы; 13 – шарнир крепления стрелы

Рисунок 2.5 – Опорно-поворотное устройство

входят в зацепление с зубчатым валом 11 колонны, а концы шток-реек взаи-модействуют с поршнями 10 гидроцилиндров 6.

При подаче РЖ в полости гидроцилиндров 6 поршни 10 перемещают шток-рейки 9 в противоположные направления, при этом они поворачивают колонну 2, с установленным на ней стреловым оборудованием.

Смазка зацепления шток-реек с зубчатым валом колонны, а также под-шипника качения и скольжения колонны производится маслом, заливаемым в корпус опорно-поворотного устройства через отверстие 3. Смотровое ок-но 4 служит для контроля уровня масла. Для слива масла предназначен па-трубок 7. Для смазки подшипника скольжения предусмотрены масленки 5.

Колонна представляет собой сварную конструкцию коробчатого сече-ния, к нижней части которой приварен зубчатый вал 11. В верхней части ко-лонны расположен шарнир 13 крепления стрелы 5 (рисунок 2.4). Крон-штейн 12 (рисунок 2.5) служит для крепления гидроцилиндра подъема / опускания стрелы 2 (рисунок 2.4).

1 – шарнир крепления стрелы к колонне; 2 – шарнир крепления гидроцилиндра подъема / опускания стрелы; 3 – шарнир крепления гидроцилиндра подъема / опускания рукояти; 4 – шарнир крепления тяги; 5 – шарнир крепления рукояти

Рисунок 2.6 – Стрела

Стрела 5 (рисунок 2.4) представляет собой сварную конструкцию коробчатого сечения. Шарнир 1 (рисунок 2.6) служит для крепления стрелы к колонне 2 (рисунок 2.5), шарниры 4 и 5 (рисунок 2.6) – для крепления тя-ги 6 (рисунок 2.4) и рукояти 8 соответственно. Шарниры 2 и 3 (рисунок 2.6) служат для крепления гидроцилиндров подъема / опускания стрелы 2 (рису-нок 2.4) и рукояти 4 соответственно.

Рукоять 8 шарнирно крепится к стреле 5, а гидроцилиндр подъема

/ опускания рукояти 4 совместно с тягами 6, 7 обеспечивает траекторию дви-жения рукояти.

Рукоять оснащена телескопическим удлинителем, состоящим из двух секций 6 и 7 (рисунок 2.7). Гидроцилиндр удлинителя 4 обеспечивает непо-средственное выдвижение / втягивание первой секции удлинителя 6 рукояти. Выдвижение / втягивание второй секции удлинителя 7 обеспечивается ее ки-нематической связью с основанием 3 рукояти и первой секцией удлинителя 6 посредством цепи 5, при этом при перемещении первой секции удлинителя 6 относительно основания 3 вторая секция удлинителя 7 перемещается на та-кое же расстояние относительно первой секции удлинителя 6.

Шарниры 1, 2 служат для крепления рукояти к тяге 7 (рисунок 2.4) и стреле 5 соответственно, на ось 8 (рисунок 2.7) подвешивается рабочий ор-ган 9 (рисунок 2.4).

1 – шарнир крепления тяги; 2 – шарнир крепления рукояти к стреле; 3 – осно-вание; 4 –гидроцилиндр удлинителя; 5 – цепь; 6 – первая секция удлинителя; 7 – вторая секция удлинителя; 8 – ось крепления рабочего органа

Рисунок 2.7 – Рукоять

Рабочий орган 9 состоит из ротатора 2 (рисунок 2.8), обеспечиваю-щего поворот клещевого захвата 1 в любую сторону на неограниченный угол, и серьги 3 для крепления рабочего органа 9 (рисунок 2.4) к рукояти 8. Клещевой захват состоит из левой и правой челюстей, траверсы, штанги, исключающей перекос челюстей, и гидроцилиндра. Подвижные элементы рабочего органа со-единены пальцами, стопорящимися с помощью винтов и ригелей.

1 – клещевой захват; 2 – ротатор; 3 – серьга

Рисунок 2.8 – Рабочий орган

Гидрооборудование 3 (рисунок 2.4) манипулятора предназначено для обеспечения перемещений его звеньев. Все элементы гидрооборудования смонтированы на манипуляторе.

Схема гидравлическая принципиальная манипулятора приведена на ри-сунке 2.9, перечень элементов гидрооборудования манипулятора приведен в таблице 2.1.

Обозначение |

Наименование |

Количество |

Примечание |

ЗМ |

Гидрозамок |

1 |

|

КД1, КД2 |

Клапан давления |

2 |

|

М |

Ротатор GR 603 |

1 |

|

Р |

Распределитель PVG32-6 |

1 |

«Sauer-Danfoss» |

Т1, Т2 |

Место замера давления |

2 |

|

Ц1…Ц4 |

Гидроцилиндры поворота манипулятора |

4 |

|

Ц5 |

Гидроцилиндр 86100 |

1 |

110×63×626 |

Ц6 |

Гидроцилиндр ГМ50.2-0102 500 |

1 |

63×40×1500 |

Ц7 |

Гидроцилиндр 86101 |

1 |

110×63×626 |

Ц8 |

Гидроцилиндр грейфера |

1 |

Рисунок 2.9 – Схема гидравлическая принципиальная манипулятора Таблица 2.1 – Перечень элементов гидрооборудования манипулятора

В процессе работы манипулятора насос гидросистемы машины подает РЖ через напорную линию к распределителю Р (рисунок 2.9) манипулятора.

Распределитель Р направляет РЖ к гидроцилиндрам поворота колонны Ц1…Ц4, гидроцилиндру подъема рукояти Ц5, гидроцилиндру удлинителя рукояти Ц6, ротатору М, гидроцилиндру подъема стрелы Ц7, гидроцилиндру рабочего органа Ц8 в зависимости от положения золотников распределителя.

С целью ограничения скорости поворота колонны в соответствующие линии гидроцилиндров Ц1…Ц4 установлены дроссели Д1, Д2.

С целью ограничения скорости опускания рукояти и стрелы при попут-ной нагрузке в соответствующие линии гидроцилиндров Ц5, Ц7 установлены клапаны давления КД1, КД2. В штоковой полости гидроцилиндра рабочего органа Ц8 установлен гидрозамок ЗМ, исключающий раскрытие челюстей ра-бочего органа при отсутствии управляющего воздействия на соответствующие органы управления. В каждой секции распределителей установлены предо-хранительные клапаны, отрегулированные на давление, указанное на схеме.

От распределителей РЖ возвращается в сливную линию гидросистемы.

Выносные опоры

Выносные опоры 10 (рисунок 2.1) предназначены для обеспечения устойчивости машины при проведении технологических операций. Вынос-ные опоры состоят из кронштейнов 4 (рисунок 2.10), балок 3, башмаков 1. Гидроцилиндры 2 обеспечивают перевод выносных опор из транспортного положения в рабочее и обратно, цепи 5 – механическую фиксацию в транс-портном положении.

1 – башмак; 2 – гидроцилиндр; 3 – балка; 4 – кронштейн; 5 – цепь

Рисунок 2.10 – Выносные опоры

Гидросистема полуприцепа

Гидросистема 4 (рисунок 2.1) полуприцепа предназначена для питания ис-полнительных механизмов рубильного агрегата, манипулятора, выносных опор.

РЖ забирается из бака Б (рисунок 2.11) насосами Н1, Н2 и направляет-ся по двум ветвям:

насос Н1 прокачивает РЖ через напорный фильтр ФН1 и подает к распределителю гидрооборудования рубильного агрегата Р3, обеспечиваю-щему питание:

гидроцилиндров подъема / опускания стола подачи 2 (рисунок 2.3);

гидромотора привода транспортера 1;

гидромотора привода подающего ролика 6,

гидроцилиндров подъема / опускания подающего ролика 6;

гидроцилиндра механизма натяжения ремня привода рубильного ро-тора 6;

гидромотора привода устройства сбора просыпаний 7;

гидромотора привода механизма поворота трубы выброса 5;

гидроцилиндра подъема / опускания трубы выброса 5;

гидроцилиндра подъема / опускания козырька трубы выброса 5. Описание гидрооборудования рубильного агрегата приведено в эксплу-

атационной документации рубильного агрегата, прилагаемом к машине.

Слив РЖ осуществляется через теплообменник ТО1 (рисунок 2.11) с обратным клапаном КО1 и сливной фильтр Ф1;

насос Н2 прокачивает РЖ через напорный фильтр ФН2 и подает к электромагнитному клапану КЭ, который в зависимости от положения пере-ключателя 8 (рисунок 1.7) направляет РЖ к распределителю Р2 (рису-нок 2.11) управления гидроцилиндрами Ц7, Ц8 выносных опор или распре-делителю Р (рисунок 2.9) манипулятора. Предохранительный клапан КП (ри-сунок 2.11) обеспечивает защиту напорной линии от избыточного давления. Слив РЖ осуществляется через сливную колодку КС, теплообменник ТО2 с обратным клапаном КО2 и сливной фильтр Ф2.

Рисунок 2.11 - Схема гидравлическая принципиальная полуприцепа

Привод насосов Н1, Н2 гидросистемы полуприцепа осуществляется поликноременными передачами от шкива муфты 6 (рисунок 2.1).

Управление золотниками распределителей – электромагнитное.

Бак Б (рисунок 2.11) оснащен визуальным указателем уровня мас-ла УУМ, датчиком уровня масла ДУМ, фильтром-сапуном ФС. Шаровые кра-ны К1, К2 предназначены для перекрывания всасывающих линий насосов Н1, Н2 соответственно, К3 – для слива РЖ. Насос Н3 предназначен для за-правки гидросистемы полуприцепа.

Примечание – схема гидравлическая принципиальная машины с гид-романипулятором Mesera-Loglift F51FT87 приведена на рисунке 2.11а. Пере-чень элементов – таблица 2.1а.

Пневмооборудование полуприцепа

Пневмооборудование 8 (рисунок 2.1) полуприцепа предназначено для обеспечения работы тормозов полуприцепа.

Пневмооборудование полуприцепа подключается к пневмосистеме трактора через соединительную головку 1 (рисунок 2.12).

1 – соединительная головка; 2 – кран; 3 – магистральный фильтр; 4 – воздухо-распределитель; 5, 6 – ресивер; 7, 10 – тормозная камера; 8, 9 – тормозная ка-мера с энергоаккумулятором; 11 – ускорительный клапан

Рисунок 2.12 – Пневмооборудование

Воздух из пневмосистемы трактора проходит через кран 2 ручного управления тормозами, магистральный фильтр 3, направляется к управляю-щей полости ускорительного клапана 11 и воздухораспределителю 4. Возду-хораспределитель 4 наполняет воздухом ресиверы 5, 6. При наличии избы-

Рисунок 2.11а – Схема гидравлическая принципиальная полуприцепа

Таблица 2.1а – Перечень элементов гидрооборудования полуприцепа

Обозначение

Наименование

Количество

Примечание

Б

Бак

1

ДУМ

Датчик уровня масла ITS65 094 001V3

1

К1,К2

Кран шаровой 2/2 PN30 2" 80903232

2

К3

Кран шаровой G 2"

1

КО1

Клапан обратный XRWD35L

1

КО2

Клапан обратный XRVD28L

1

КП

Клапан предохранительный МЛ131-3400 500/510

1

М

Гидромотор ротатора

1

МП

Место подсоединения манометра (шту-цер EMA3/4ED)

1

"Parker"

Н1

Насос (52,3 ссm)

1

Н2

Насос (31,4 ссm)

1

Н3

Насос маслозакачивающий 23590-2110

1

"Jabsco"

Р1

Распределитель манипулятора PVG-32/6

1

"Sauer-danfoss"

Р3

Распределитель рубильного блока 500021775

1

ТО1

Радиатор OM 906 LA 500021774

1

ТО2

Радиатор AKG 500021788

1

Ф1,Ф2

Фильтр сливной FRA33B08BNFD80Р

2

"UFI", Италия

ФН1,ФН2

: Фильтр напорный 304016677

2

ФС

Фильтр-сапун

1

Ц1…Ц2

Гидроцилиндры поворота манипулято-ра

1

Ц3

Гидроцилиндр рукояти

1

Ц4

Гидроцилиндр телескопа

1

Ц5

Гидроцилиндр подъема стрелы

1

Ц6

Гидроцилиндр захвата

1

УУМ

Указатель уровня масла

1

Ц7,Ц8

Гидроцилиндры аутригеров

2

-

При включении рабочего тормоза трактора в питающей магистрали давление резко понижается, при этом воздухораспределитель 4 отключается от питающей магистрали и направляет воздух из ресиверов 5, 6 к тормозным камерам 7, 8, 9, 10. Штоки тормозных камер выдвигаются и воздействуют на тормозные механизмы – полуприцеп заторможен.

При выключении рабочего тормоза трактора давление в питающей ма-гистрали нормализуется, воздухораспределитель 4 выпускает воздух из тор-мозных камер 7, 8, 9, 10 и переключается на наполнение ресиверов 5, 6. Та-ким образом, штоки тормозных камер и тормозные механизмы освобожда-ются – машина расторможена.

Чтобы затормозить полуприцеп вручную (при отсоединении трактора от полуприцепа), необходимо ручку крана 2 повернуть по часовой стрелке, при этом давление в управляющей полости ускорительного клапана 11 пада-ет до атмосферного и ускорительный клапан 11 выпускает воздух из энерго-аккумуляторов тормозных камер 8, 9. Пружины энергоаккумуляторов тор-мозных камер 8, 9 разжимаются и выдвигают штоки тормозных камер воз-действующие на тормозные механизмы задней оси полуприцепа – полупри-цеп заторможен. Управление стояночным тормозом полуприцепа вручную отражает табличка (рисунок 2.13).

Рисунок 2.13 – Табличка управления стояночным тормозом

- 47

При падении давления в пневмосистеме в том числе в результате уте-чек, целенаправленного стравливания воздуха, на длительной стоянке и т.д. полуприцеп остается заторможенным, так как пружины энергоаккумуляторов тормозных камер 8, 9 разжимаются и выдвигают штоки тормозных камер воздействующие на тормозные механизмы задней оси полуприцепа.

Электрооборудование полуприцепа

Электрооборудование полуприцепа рассчитано на питание от сети по-стоянного тока с номинальным напряжением 24 В. Приборы электрического оборудования соединены по однопроводной схеме, функцию второго прово-да выполняют металлические части полуприцепа («масса»), к которым под-соединены отрицательные клеммы приборов электрооборудования. Источни-ком электроэнергии для электрооборудования полуприцепа являются акку-муляторные батареи и генератор.

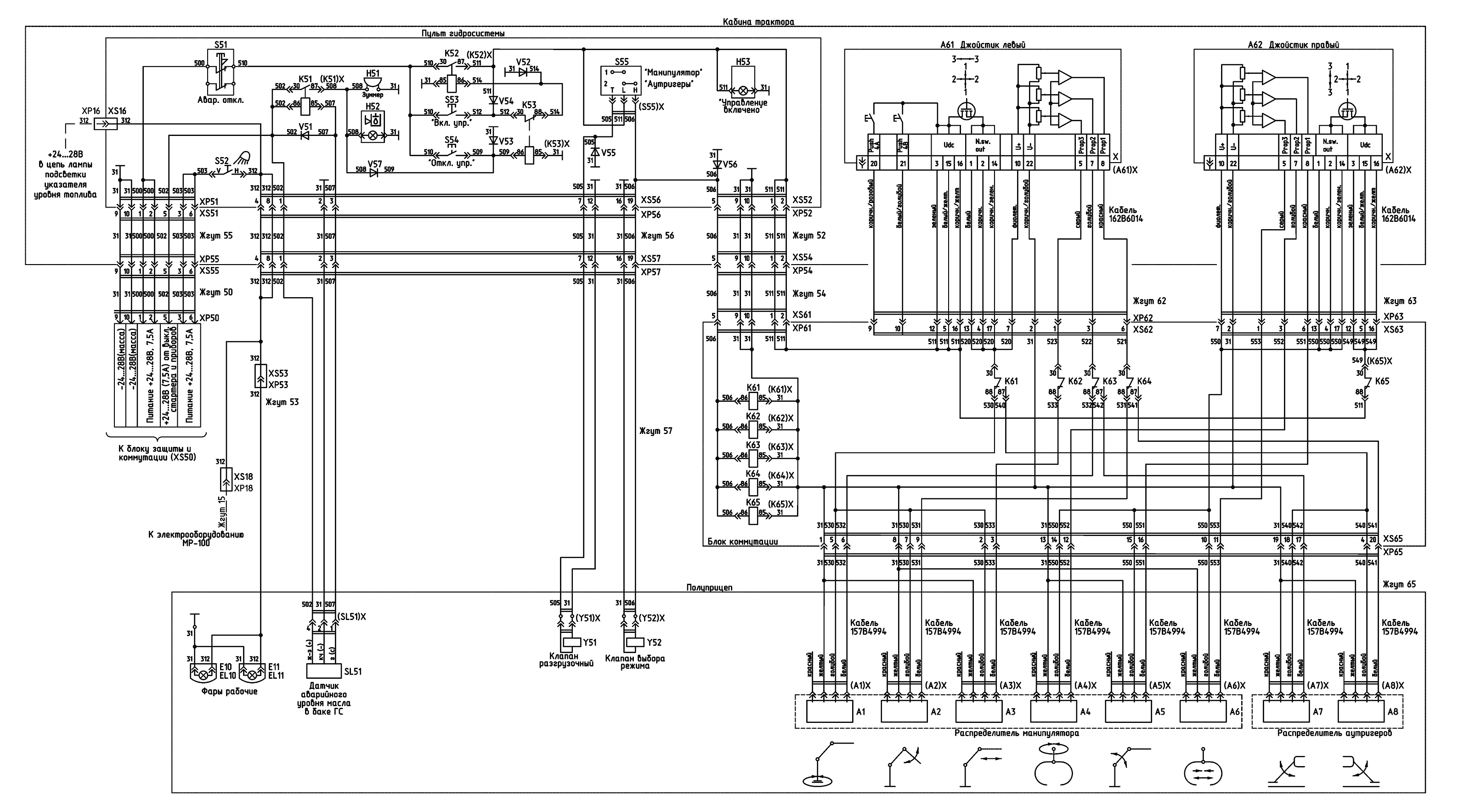

Схемы электрические принципиальные электрооборудования машины, гидросистемы и манипулятора, электрических соединений рубильного агре-гата приведены на рисунках 2.14, 2.15, 2.16 соответственно. Перечни элемен-тов электрооборудования машины, гидросистемы и манипулятора, электри-ческих соединений рубильного агрегата приведены в таблицах 2.2, 2.3, 2.4 соответственно.

Рисунок 2.14 – Схема электрическая принципиальная машины - 49/50

Таблица 2.2 – Перечень элементов электрооборудования машины

Обозначение |

Наименование |

Количество |

Примечание |

M1 |

Стартер 24В |

1 |

из комплекта двигателя |

P1 |

Прибор показывающий уровня топлива |

1 |

|

ЭИ 8057М ТУ BY 300125187.225-2007 |

1 |

||

QS1 |

Выключатель 1212.3737 ТУ РБ 07513211.006-97 |

1 |

|

R1 |

Резистор С2-23-2,0-430 Ом±5% А-В-В ОЖ0.467.081ТУ |

1 |

|

S11 |

Переключатель П150М-14.48 ТУ РБ 14795799.001-97 |

1 |

|

S12 |

Выключатель ВК12-1 ЦИКС 642241.001ТУ |

1 |

|

S13 |

Выключатель стартера 1202.3704-03.01 ТУ 37.003.780-76 |

1 |

|

SP1 |

Датчик ДСФ-65 ТУ РБ 07513211.003-94 |

1 |

|

V1...V3 |

Диод Д 237Б ТРЗ.362.021ТУ |

3 |

|

XP1 |

Вилка 2РТТ28БПН4Ш10В ГЕ0.364.120 ТУ |

1 |

|

XP2 |

Вилка 2РТТ32Б12Ш16В ГЕО.364.120ТУ |

1 |

|

XP4 |

Вилка 2РТТ32КПН12Ш16В ГЕО.364.120ТУ |

1 |

|

XP5 |

Вилка 2РМДТ24КПН10Ш5В1В ГЕО.364.126ТУ |

1 |

|

XP6 |

Колодка штыревая 502602 ОСТ 37.003.032-88 |

1 |

|

XP7 |

Вилка 2РТТ32КПН12Ш16В ГЕО.364.120ТУ |

1 |

|

XP8 |

Вилка 2РТТ32БПН12Ш16В ГЕО.364.120ТУ |

1 |

|

XP9 |

Колодка штыревая 502601 ОСТ 37.003.032-88 |

1 |

|

XP14 |

Вилка 2РТТ32БПН12Ш16В ГЕО.364.120ТУ |

1 |

|

XP15 |

Вилка 2РТТ32Б12Ш16В ГЕО.364.120ТУ |

1 |

|

XP16 |

Колодка штыревая 502601 ОСТ 37.003.032-88 |

1 |

|

XP19 |

Колодка штыревая 502601 ОСТ 37.003.032-88 |

1 |

|

XS1 |

Розетка 2РТТ28КПН4Г10В ГЕО.364.120ТУ |

1 |

|

XS2 |

Розетка 2РТТ32КПН12Г16В ГЕО.364.120ТУ |

1 |

|

XS3 |

Розетка 2РТТ32БПН10Г15В ГЕО.364.120ТУ |

1 |

|

XS4 |

Розетка 2РТТ32Б12Г16В ГЕО.364.120ТУ |

1 |

|

XS5 |

Розетка 2РМДТ24Б10Г5В1В ГЕО.364.126ТУ |

1 |

|

XS6 |

Колодка гнездовая 602602 ОСТ 37.003.032-88 |

1 |

|

XS7 |

Розетка 2РТТ32БПН12Г16В ГЕО.364.120ТУ |

1 |

|

XS8 |

Розетка 2РТТ32КПН12Г16В ГЕО.364.120ТУ |

1 |

|

XS9 |

Колодка гнездовая 602601 ОСТ 37.003.032-88 |

1 |

|

XS14 |

Розетка 2РТТ32КПН12Г16В ГЕО.364.120ТУ |

1 |

|

XS15 |

Розетка 2РТТ32КПН12Г16В ГЕО.364.120ТУ |

1 |

|

XS17 |

Колодка гнездовая 602601 ОСТ 37.003.032-88 |

1 |

|

XS19 |

Колодка гнездовая 602601 ОСТ 37.003.032-88 |

1 |

|

XS20 |

Колодка гнездовая 602601 ОСТ 37.003.032-88 |

1 |

|

XS50 |

Розетка 2РМДТ24Б10Г5В1В ГЕО.364.126ТУ |

1 |

|

XT11 |

Блок распределительный БП-11-01 ТУ РБ 03428193.095-97 |

1 |

|

(A11)X |

Колодка гнездовая 602207 ОСТ 37.003.032-88 |

1 |

|

(A12)X |

Розетка AMP 1718231-1 кабельная 7-контактная |

1 |

DIN 72585 |

(K2)X, (K3)X |

Колодка гнездовая 607605 ОСТ37.003.032-88 |

2 |

|

(K6)X... (K11)X |

Колодка гнездовая 607605 ОСТ37.003.032-88 |

6 |

|

(YC)X |

Колодка гнездовая 602601 ОСТ37.003.032-88 |

1 |

|

YС |

Муфта электромагнитная компрессора |

1 |

Входит в комплл. кондиционера |

A11 |

Модуль управления свечами накаливания МУСН-03 ТУ BY 190431397.005-2010 |

1 |

24V |

- 51

Продолжение таблицы 2.2

Обозначение |

Наименование |

Количество |

Примечание |

A12 |

Реле блокировки стартера 0421 9245 |

1 |

из комплекта двигателя |

BN1 |

Датчик указателя уровня топлива ДУМП-07 АДЮИ.400720.001ТУ |

1 |

|

Е1, Е2 |

Плафон освещения салона 11.3714 О2 ТУ РБ 500227068.031-2004 |

2 |

|

Е3...Е7 |

Фара рабочая РАУС 14.3711010-13 ТУ РБ 28927023.003-98 |

5 |

|

ЕK1...ЕK6 |

Свеча накаливания 11 720 720 (24В) |

6 |

из комплекта двигателя |

EL1, EL2 |

Лампа А24-21-3 (P21W) ГОСТ 2023.1-88 |

2 |

из комплекта Е1, Е2 |

EL3...EL7 |

Лампа АКГ24-70-1 (Н3) ГОСТ 2023.1-88 |

5 |

из комплекта Е3...Е7 |

F1 |

Блок предохранителей БП-11-04 ТУ РБ 03428193.095-97 |

1 |

|

F2 |

Блок предохранителей БП-11-04 ТУ РБ 03428193.095-97 |

1 |

|

F3 |

Блок предохранителей БП-3-01 ТУ РБ 03428193.095-97 |

1 |

|

F11 |

Блок предохранителей БП-3-01 ТУ РБ 03428193.095-97 |

1 |

|

F12 |

Блок предохранителей БП-1 ТУ РБ 03428193.095-97 |

1 |

|

FU1.1 |

Предохранитель 80А |

1 |

из комплекта F1 |

FU1.2 |

Предохранитель 30А |

1 |

из комплекта F1 |

FU2.1 |

Предохранитель 80А |

1 |

из комплекта F2 |

FU2.2 |

Предохранитель 30А |

1 |

из комплекта F2 |

FU3.1 |

Предохранитель 30А |

1 |

из комплекта F3 |

FU3.2 |

Предохранитель 7.5А |

1 |

из комплекта F3 |

FU3.3 |

Предохранитель 7.5А |

1 |

из комплекта F3 |

FU3.4 |

Предохранитель 30А |

1 |

из комплекта F3 |

FU11.1 |

Предохранитель 30А |

1 |

из комплекта F11 |

FU11.2 |

Предохранитель 7.5А |

1 |

из комплекта F11 |

FU11.3 |

Предохранитель 7.5А |

1 |

из комплекта F11 |

FU11.4 |

Предохранитель 30А |

1 |

из комплекта F11 |

FU12.1 |

Предохранитель 7.5А |

1 |

из комплекта F12 |

FU12.2 |

Предохранитель 7.5А |

1 |

из комплекта F12 |

FU12.3 |

Предохранитель 7.5А |

1 |

из комплекта F12 |

FU12.4 |

Предохранитель 7.5А |

1 |

из комплекта F12 |

FU12.5 |

Предохранитель 15А |

1 |

из комплекта F12 |

FU12.6 |

Предохранитель 7.5А |

1 |

из комплекта F12 |

G1 |

Генератор 28V, 80A N01183191 |

1 |

DEUTZ |

GB1, GB2 |

Батарея аккумуляторная 12В, 120Ач |

2 |

|

HA1 |

Сигнал звуковой безрупорный С314Г ТУ 37.003.702-91 |

1 |

|

H11 |

Лампа контрольная 24.3803-129 ТУ РБ 300228919.037-2002 |

1 |

цвет желтый |

H12 |

Лампа контрольная 24.3803-20 ТУ РБ 300228919.037-2002 |

1 |

цвет красный до-пуск. 24.3803-134 |

H13 |

Лампа контрольная 24.3803-16 ТУ РБ 300228919.037-2002 |

1 |

цвет красный |

К2,К3 |

Реле 751.3777 ТУ 37.469.093-2006 |

2 |

допускается 901.3747 |

К4 |

Контактор КМ-50Д-В КМ-50Д-ВТУ |

1 |

|

К5 |

Контактор КМ-50Д-В КМ-50Д-ВТУ |

1 |

|

К6...К11 |

Реле 751.3777 ТУ 37.469.093-2006 |

6 |

допускается 901.3747 |

Рисунок 2.15 – Схема электрическая принципиальная электрооборудования гидросистемы и манипулятора

Таблица 2.3 – Перечень элементов электрооборудования гидросистемы и ма-нипулятора

Обозначение |

Наименование |

Количество |

Примечание |

A1...А8 |

Электрический пропорциональный привод гидрораспределителя |

8 |

из комплекта PVG-32 |

A61 |

Джойстик 162F1126 (Sauer-Danfoss) |

1 |

левый |

A62 |

Джойстик 162F1132 (Sauer-Danfoss) |

1 |

правый |

Е10, Е11 |

Фара рабочая РАУС 14.3711-13 |

2 |

|

EL10, EL11 |

Лампа АКГ24-70-1 (Н3) ГОСТ 2023.1-88 |

2 |

из комплекта Е10, Е11 |

H51 |

Реле-сигнализатор 733.3747-10 |

1 |

|

H52 |

Лампа контрольная 24.3803-126 |

1 |

цвет красный |

H53 |

Лампа контрольная 24.3803-32 |

1 |

цвет зеленый |

К51...К53 |

Реле 751.3777 |

3 |

допускается 901.3747 |

К61...К65 |

Реле 751.3777 |

5 |

допускается 901.3747 |

S51 |

Выключатель кнопочный КЕ 131 У3 исп.3 красный |

1 |

грибовидный |

S52 |

Выключатель ВК343М-01.52 |

1 |

|

S53 |

Выключатель ВК12-1 |

1 |

|

S54 |

Выключатель ВК12-1К |

1 |

красный |

S55 |

Переключатель П147М-01.17 |

1 |

|

SL51 |

Датчик-гидросигнализатор ДГС-М-101-24-О1 |

1 |

|

V51...V54 |

Диод Д 237Б |

4 |

|

V55, V56 |

Диод КД 202Д |

2 |

Допускается 2Д 202Д |

V57 |

Диод Д 237Б |

1 |

|

XP50 |

Вилка 2РМДТ24КПН10Ш5В1В |

1 |

|

XP51 |

Вилка 2РМДТ24Б10Ш5В1В |

1 |

|

XP52, XP54 |

Вилка 2РМДТ24КПН10Ш5В1В |

2 |

|

XP53 |

Колодка штыревая 502601 |

1 |

|

XP55 |

Вилка 2РМДТ24БПН10Ш5В1В |

1 |

|

XP56, XP57 |

Вилка 2РМДТ27КПН19Ш5В1В |

2 |

|

XP61 |

Вилка 2РМДТ24Б10Ш5В1В |

1 |

|

XP62, XP63 |

Вилка 2РМДТ27КПН19Ш5В1В |

2 |

|

XP65 |

Вилка 2РТТ48КПН20Ш28В |

1 |

|

XS16, XS18 |

Колодка гнездовая 602601 |

1 |

|

XS37 |

Колодка гнездовая 602601 |

1 |

|

XS51 |

Розетка 2РМДТ24КПН10Г5В1В |

1 |

|

XS52 |

Розетка 2РМДТ24Б10Г5В1В |

1 |

|

XS53 |

Колодка гнездовая 602601 |

1 |

|

XS54 |

Розетка 2РМДТ24БПН10Г5В1В |

1 |

|

XS55 |

Розетка 2РМДТ24БПН10Г5В1В |

1 |

|

XS56 |

Розетка 2РМДТ27Б19Г5В1В |

1 |

|

XS57 |

Розетка 2РМДТ27БПН19Г5В1В |

1 |

|

XS61 |

Розетка 2РМДТ24КПН10Г5В1В |

1 |

|

XS62, XS63 |

Розетка 2РМДТ27Б19Г5В1В |

2 |

|

XS65 |

Розетка 2РТТ48Б20Г28В |

1 |

Продолжение таблицы 2.3

Обозначение |

Наименование |

Количество |

Примечание |

(А1)X…(А8)X |

Колодка гнездовая |

8 |

входит в со-став кабеля 157B4994 |

(A61)X |

Розетка 25pin female SUB-D (MIL-DTL-24308) |

1 |

входит в со-став кабеля 162B6014 |

(A62)X |

Розетка 25pin female SUB-D (MIL-DTL-24308) |

1 |

входит в со-став кабеля 162B6014 |

(K51)X...(K54)X |

Колодка гнездовая 607605 |

4 |

|

(K55)X, (K56)X |

Колодка гнездовая 607605 |

2 |

|

(K61)X...(K65)X |

Колодка гнездовая 607605 |

5 |

|

(S55)X |

Колодка гнездовая 605608 |

1 |

|

(SL51)X |

Колодка гнездовая 602604 |

1 |

|

(Y51)X |

Штекерный разъем HK SP 666 |

1 |

|

(Y52)X |

Штекерный разъем HK SP 666 |

1 |

|

Y51 |

Клапан разгрузочный 157B4238 (Sauer-Danfoss) |

1 |

из комплекта манипулятора |

Y52 |

Клапан электромагнитный DFE20/3A18ES-Y201-24VDC-CVN |

1 |

Walvoil |

Рисунок 2.16 – Схема электрических соединений рубильного агрегата

Таблица 2.4 – Перечень элементов схемы электрических соединений рубильного агрегата

Обозначение |

Наименование |

Количество |

Примечание |

А1 |

Шкаф управления 500021778 |

1 |

|

А2 |

Модуль 2 |

1 |

|

А3 |

Модуль 3 |

1 |

|

А4 |

Модуль 9 |

1 |

|

А5 |

Модуль распределительный LUM-0 |

1 |

|

А11 |

Блок коммутаций 500021776 |

1 |

|

А12 |

Контрольная панель Easy green с кабелем 500020417 |

1 |

дисплей |

А15 |

Ножная педаль 500020415 |

1 |

|

В1 |

Датчик подачи |

1 |

|

В2 |

Датчик давления системы (входная плита) |

1 |

|

В3 |

Датчик уровня масла |

1 |

|

В4 |

Датчик температуры масла |

1 |

|

В5 |

Датчик перегрева масла (97°С) |

1 |

|

В6 |

Датчик засоренности сливного фильтра |

1 |

|

В7 |

Датчик засоренности напорного фильтра |

1 |

|

В11 |

Датчик частоты вращения вентилятора |

1 |

|

В12 |

Датчик частоты вращения приводного вала |

1 |

|

F |

Предохранитель 40А |

1 |

|

M1 |

Электродвигатель |

1 |

|

STX 0 |

Вилка кабельная |

1 |

|

STX 14 |

Вилка кабельная |

1 |

|

STX 18 |

Вилка кабельная |

1 |

|

STX 19 |

Вилка кабельная |

1 |

|

STX19.1 |

Вилка кабельная |

1 |

|

STX 19.3 |

Вилка кабельная |

1 |

|

STX 21 |

Вилка кабельная |

1 |

|

(A2)X1 |

Вилка кабельная |

1 |

|

(A2)X3…(A2)X8 |

Вилка кабельная |

6 |

|

(A2)X10 |

Вилка кабельная |

1 |

|

(A3)X1…(A3)X6 |

Вилка кабельная |

6 |

|

(A3)X8 |

Вилка кабельная |

1 |

|

(A3)X10 |

Вилка кабельная |

1 |

|

(A4)X1…(A4)X4 |

Вилка кабельная |

4 |

|

(A5)X1 |

Вилка кабельная |

1 |

|

(A5)X5 |

Вилка кабельная |

1 |

|

(A2)X11 |

Розетка кабельная |

1 |

|

(A3)X9 |

Розетка кабельная |

1 |

|

(A3)X11 |

Розетка кабельная |

1 |

|

(A4)X9 |

Розетка кабельная |

1 |

|

(A4)X11 |

Розетка кабельная |

1 |

|

(A5)X11 |

Розетка кабельная |

1 |

|

(B1)X…(B9)X |

Розетка кабельная |

9 |

|

(B11)X |

Розетка кабельная |

1 |

|

(B12)X |

Розетка кабельная |

1 |

|

(Y1)X…(Y11)X |

Розетка кабельная |

11 |

|

Y1…Y17 |

Электромагнит гидрораспределителя |

17 |

Использование по назначению

Эксплуатационные ограничения

Использовать машину только по назначению. При эксплуатации необ-ходимо строго выполнять правила и указания, изложенные в настоящем ру-ководстве, а также в ЭД трактора и рубильного агрегата, прилагаемой к ма-шине (предупреждение отражает соответствующая табличка на реверсивном посту управления (рисунок 3.1)). Всю ЭД хранить в доступном месте в ка-бине трактора.

Рисунок 3.1 – Таблички реверсивного поста управления

Перед вводом машины в эксплуатацию необходимо ее подготовить в соответствии с 3.3.

Эксплуатировать машину с обязательным соблюдением мер безопасно-сти в соответствии с 3.2.

При эксплуатации машины в зимних условиях необходимо руковод-ствоваться 3.8.

Запрещается самовольно изменять электрическую схему пуска двига-телей. Схема соединения аккумуляторных батарей полуприцепа приведена на табличке крышки ящика АКБ (рисунок 3.2).

Рисунок 3.2 – Табличка «Схема соединения аккумуляторных батарей»

Запрещается производить пуск двигателей от источников питания, не предусмотренных конструкцией машины.

Запрещается пуск и работа двигателей с отключенными АКБ. Это мо-жет привести к выходу из строя генераторов.

Запрещается разъединять электрические соединения во время работы машины, а также менять их. Более того, во избежание разрушения и электри-ческих замыканий, возможных при попадании внутрь разъемов загрязнений и (или) влаги, закрыть неиспользуемые каналы крышками. Защитные крыш-ки зафиксировать на разъемах держателями.

Эксплуатационные ограничения при переездах

Выполнять требования, изложенные в ЭД трактора, прилагаемой к ма-шине.

Перед пуском двигателя трактора включить стояночный тормоз, рычаг вала отбора мощности установить в положение «Выключено», рычаги пере-ключения диапазонов и передач КП – в положение «Нейтраль», переключа-тель привода насоса КП – в положение «Привод от двигателя».

Перед началом движения для растормаживания колес полуприцепа необходимо создать давление в пневмосистеме тормозов не менее 0,65 МПа.

Запрещается движение машины при включенном стояночном тормозе. Запрещается покидать трактор, находящийся в движении.

Переключение диапазонов коробки передач производить только после полной остановки машины.

Передний ведущий мост (ПВМ) трактора использовать кратковременно для преодоления препятствий в сложных дорожных условиях. На дорогах с твердым покрытием отключить ПВМ во избежание чрезмерного износа дета-лей привода и шин. Запрещается использовать принудительное включение ПВМ при скорости свыше 15 км/ч и автоматическое включение ПВМ при движении задним ходом.

Блокировку дифференциала заднего моста использовать кратковремен-но для преодоления препятствий в сложных дорожных условиях. Запрещает-ся использовать блокировку дифференциала заднего моста при скорости свыше 10 км/ч и при поворотах.

При загорании контрольных ламп аварийной температуры ОЖ, аварий-ного давления масла в системе смазки двигателя, а также при аварийных пока-заниях контрольно-измерительных приборов, необходимо немедленно прекра-тить работу и остановить двигатель, найти неисправность и устранить ее. Про-должать работу разрешается только после полного устранения неисправности.

Эксплуатационные ограничения при использовании технологиче-ского оборудования

Выполнять требования, изложенные в ЭД рубильного агрегата, прила-гаемой к машине.

Запрещается использовать технологическое оборудование при темпе-ратуре окружающей среды ниже минус 20 °С и свыше плюс 50 °С.

Запрещается использовать в качестве сырья материалы длиной свыше 3 м. При использовании в качестве сырья древесины максимальный диаметр ствола – 42 и 30 см для мягких и твердых пород дерева соответственно.

Запрещается в качестве сырья использовать металлические изделия или отходы, строительный мусор (бетон, камни и т.п.), наматывающиеся материалы.

Заглушить двигатель трактора до запуска двигателя полуприцепа. Со-ответствующая предупреждающая табличка расположена на реверсивном посту управления (рисунок 3.1).

Запрещается проведение работ при сорванной пломбе предохранительного клапана контура выносных опор и манипулятора гидросистемы полуприцепа.

Запрещается проведение работ без установки выносных опор в рабочее положение.

Запрещается поднимать машину выносными опорами. При правильной установке во время работы выносные опоры только опираются на опорную поверхность.

Во избежание повреждений оборудования обеспечить безопасный вы-брос щепы.

Запрещается отрывать рабочим органом манипулятора сырье, засыпан-ное землей или примерзшее к ней.

Запрещается производить поворот манипулятора, когда клещевой за-хват заглублен в сырье.

Зависимость допустимой грузоподъемности манипулятора от вылета стрелового оборудования показана на соответствующей табличке реверсивного поста управления (рисунок 3.1). Не допускается подъем груза массой более чем указано на табличке, для данного вылета стрелового оборудования. Это может привести к нарушению устойчивости машины и поломке манипулятора.

Во избежание опрокидывания машины запрещается производить пово-рот колонны манипулятора на максимальной скорости с грузом предельной для данного вылета стрелового оборудования массы (необходимо припод-нять груз, уменьшить вылет манипулятора, задвинув удлинитель, и подта-щить груз на весу как можно ближе за счет одновременного подъема стрелы и опускания рукояти).

Запрещается загружать крупногабаритное сырье. Его следует предва-рительно разделить на более мелкие части.

Запрещается оставлять груз в подвешенном состоянии при длительном перерыве в работе.

При загорании контрольных ламп на панелях управления технологиче-ским оборудованием, а также при аварийных показаниях контрольно-измерительных приборов, появлении ошибки на дисплее, появлении повы-шенной вибрации и шума необходимо немедленно прекратить работу и оста-новить двигатель, найти неисправность и устранить ее. Продолжать работу разрешается только после полного устранения неисправности.

3.2 Меры безопасности