МАШИНА РУБИЛЬНАЯ «БЕЛАРУС» МР-40. Руководство по эксплуатации МР40-0000010 РЭ

Содержание

1 |

Описание и работа |

7 | |

1.1 |

Назначение |

7 | |

1.2 |

Технические характеристики |

8 | |

1.3 |

Состав машины |

10 | |

1.4 |

Устройство и работа |

13 | |

1.4.1 |

Полуприцеп многофункциональный |

13 | |

1.4.1.1 |

Рама |

13 | |

1.4.1.2 |

Ходовая часть |

13 | |

1.4.1.3 |

Опоры выносные (аутригеры) |

13 | |

1.4.2 |

Моторный модуль |

15 | |

1.4.3 |

Гидроманипулятор |

17 | |

1.4.4 |

Рубильный агрегат |

19 | |

1.4.5 |

Тормозная система |

22 | |

1.4.6 |

Гидросистема |

24 | |

1.4.7 |

Электрооборудование |

28 | |

1.4.7.1 |

Плавкие предохранители |

29 | |

1.5 |

Органы управления машиной |

44 | |

1.5.1 |

Органы управления двигателем |

44 | |

1.5.2 |

Органы управления расположенные в кабине оператора |

44 | |

1.5.2.1 |

Органы управления системой вентиляции и отопления |

кабины |

|

оператора |

44 | ||

1.5.2.2 |

Пульт управления манипулятором и аутригерами |

45 | |

1.5.2.3 |

Джойстики |

51 | |

1.5.2.4 |

Пульт управления рубильным агрегатом |

52 | |

1.6 |

Инструмент и принадлежности |

56 | |

1.7 |

Маркировка и пломбирование |

56 | |

1.8 |

Знаки безопасности и другие указания |

56а | |

1.9 |

Упаковка |

56а | |

2 |

Использование по назначению |

57 |

2.1 |

Эксплуатационные ограничения |

57 |

2.2 |

Подготовка машины к работе |

60 |

2.2.1 |

Требования к техническому состоянию машины |

60 |

2.2.2 |

Обкатка машины |

60а |

2.2.3 |

Подготовка двигателя к пуску |

61 |

2.2.4 |

Пуск двигателя |

61 |

2.2.4.1 |

Пуск двигателя при низких температурах |

62 |

2.2.5 |

Остановка двигателя |

63 |

2.2.6 |

Регулировка скорости поворота колонны манипулятора |

64 |

2.3 |

Использование машины |

65 |

2.3.1 |

Требования безопасности при работе |

68 |

2.3.2 |

Требования пожарной безопасности |

69 |

2.4 |

Возможные неисправности и методы их устранения |

71 |

3 |

Техническое обслуживание |

76 |

3.1 |

Общие указания. Смазка (заправка) машины |

76 |

3.1.1 |

Наименования и марки ГСМ, используемые при эксплуатации |

и ТО машины 77

Требования безопасности при проведении ТО 82

Техническое обслуживание по окончании обкатки (после 30 ч работы двигателя) 83

Виды и периодичность технического обслуживания 84

Техническое обслуживание, несовпадающее со сроками про-ведения ТО-1,ТО-2 и ТО-3 (через 2000 ч) 91

Сезонное техническое обслуживание 92

Техническое обслуживание составных частей машины 93

Проверка уровня масла в картере двигателя 93

Проверка уровня охлаждающей жидкости в системе охлаждения

93

Проверка натяжения ремня генератора 93

Очистка ротора центробежного масляного фильтра 93

Замена фильтрующего элемента масляного фильтра 95

Обслуживание турбокомпрессора 97

Проверка зазора между клапанами и коромыслами 97

Проверка затяжки болтов крепления головки цилиндров 98

Слив отстоя и замена фильтрующего элемента фильтра тонкой

очистки топлива 101

Слив отстоя и промывка фильтра грубой очистки топлива 102

Заполнение системы питания топливом и удаление воздуха 102

Техническое обслуживание воздухоочистителя 102

Обслуживание и промывка системы охлаждения 105

Проверка и регулировка форсунки 106

Проверка угла начала подачи топлива насосом на двигателе 108

Обслуживание привода управления сцеплением 110

Регулировка привода управления тормозами 110

Замена фильтроэлемента фильтра гидропривода 112

Методика проведения основных смазочно-заправочных работ 114

Общие указания 114

Заправка и замена РЖ в баках гидропривода машины 114

Замена масла в системе смазки двигателя 115

Проведение смазочных работ по гидроманипулятору ГМ-42Т-01 и полуприцепу

117

Прокачка контуров гидросистемы машины 121

Слив конденсата из ресиверов 121

Накачивание шин воздухом 121

Порядок обслуживания электрооборудования 123

Общие указания 123

Обслуживание и проверка аккумуляторных батарей 123

Техническое обслуживание генератора 125

Техническое обслуживание стартера 125

Техническое обслуживание рубильного агрегата 125

Хранение 126

Транспортирование 127

Утилизация 129

Руководство по эксплуатации (РЭ) предназначено для изучения устройства, правил эксплуатации и технического обслуживания машин рубильных

«БЕЛАРУС» МР-40.

В руководстве по эксплуатации изложены назначение, состав, общее устройство машины, ее технические характеристики, правила эксплуатации и технического обслуживания.

К работе на машине рубильной допускаются лица, имеющие свидетельство об обучении в Учебном центре РУП «МТЗ» по курсу: «Устройство, правила экс-плуатации и технического обслуживания машины рубильной «БЕЛАРУС» МР-40», имеющие удостоверение на право работы и обслуживания гидроманипулято-ра и двигателя и изучившие настоящее руководство.

Наряду с настоящим руководством по эксплуатации для изучения устройства, правил эксплуатации и технического обслуживания рубильной машины необходимо пользоваться руководством по эксплуатации рубильного агрегата KESLA C 645 прилагаемым к машине.

Машины рубильные «БЕЛАРУС» МР-40 могут поставляться в следующих исполнениях:

МР-40 – с гидроманипулятором ГМ-50-01;

МР-40-01 – с гидроманипулятором ГМ-42Т-01.

МР-40-02 – с гидроманипулятором ГМ-50-01 и управлением машиной из кабины трактора Л1221;

МР-40-03 – с гидроманипулятором ГМ-42Т-01 и управлением машиной из кабины трактора Л1221.

Примечание – В данном руководстве по эксплуатации описан гидроманипуля-тор ГМ-42Т-01 (исполнение машины МР-40-01). Для изучения устройства, правил эксплуатации и технического обслуживания гидроманипулятора ГМ-50-01 (ис-полнение машины МР-40) необходимо пользоваться руководством по эксплуатации гидроманипулятора ГМ-50-01, прилагаемым к машине.

Описание и работа

Назначение

Машина рубильная «БЕЛАРУС» МР-40 предназначена для производства технологической щепы из круглых и колотых лесоматериалов, низкокачественной древесины, отходов лесопиления и деревообработки.

Машины рубильные «БЕЛАРУС» МР-40 (далее машина) работоспособна в любое время года при температурах окружающего воздуха от минус 30°С до плюс 40°С в условиях равнинной и пересеченной местности, на склонах в продольном направлении до 7°, на лесосеках и лесных делянках с наличием подроста, пней высотой до 300 мм, порубочных остатков, валежин, поваленных деревьев, ком-лей; на грунтах со средней и высокой несущей способностью, на снежной целине с глубиной снежного покрова до 0,5 м.

Технические характеристики

Технические характеристики машины приведены в таблице 1.1.

Таблица 1.1 Технические характеристики

Наименование параметра (характеристики)

Наименование параметра (характеристики) |

Значение параметра (характеристики) | |||

МР-40 |

МР-40-01 |

МР-40-02 |

МР-40-03 | |

|

600 450 Барабанный многорезцовый (многоножевой) Принудительный, сочетающий приемный лоток с транспортером и подающим прижимным роликом Верхний с устройством для изменения высоты и направления выброса (на высоту не менее 4 м) Автоматический | |||

15 Максимальное давление рабочей жидкости в контуре гидросистемы манипулятора, МПа |

21 | |||

16 Максимальная производительность насоса, л/мин |

60 | |||

17 Размер колеи, мм, не более |

1935 | |||

18 80-процентный ресурс до первого капи-тального ремонта, ч, не менее |

8000 | |||

19 Наработка на отказ II и III групп сложности в течение гарантийного срока, ч, не менее |

500 | |||

20 Трудоемкость:

|

1,0 0,13 | |||

21 Количество топливных баков автономного двигателя, шт |

1 | |||

22 Вместимость топливного бака автономного двигателя, л |

270±2 | |||

23 Вертикальная нагрузка от полуприцепа на буксирную петлю дышла, кН, не более |

30 | |||

24 Наибольшее из средних удельных давлений движителей на грунт от эксплуатационной мас-сы машины, кПа |

120 | |||

25 Срок службы машины, лет |

10 | |||

Состав машины

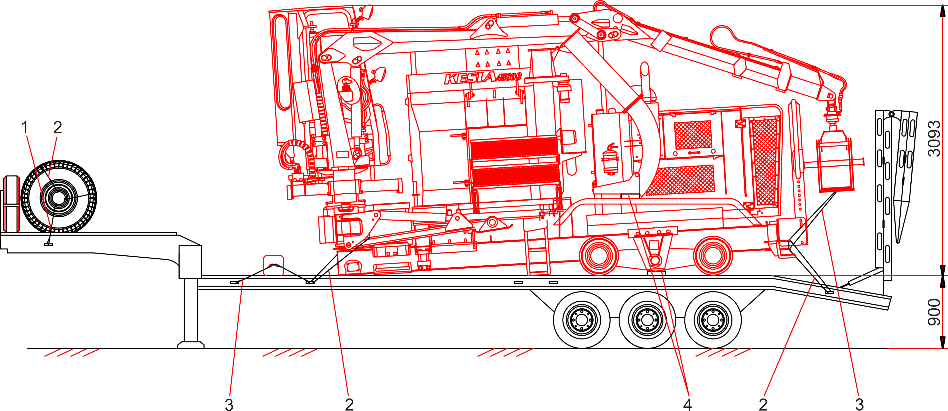

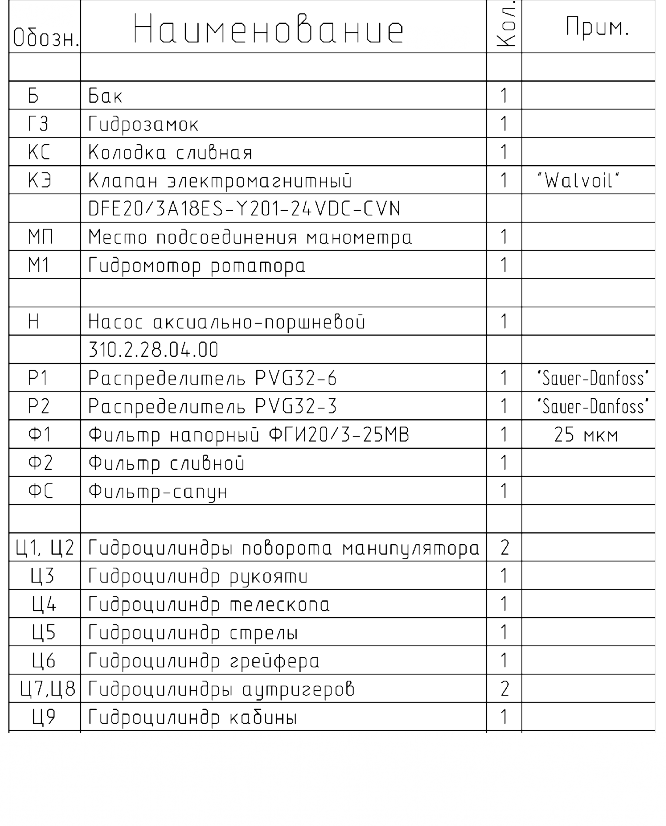

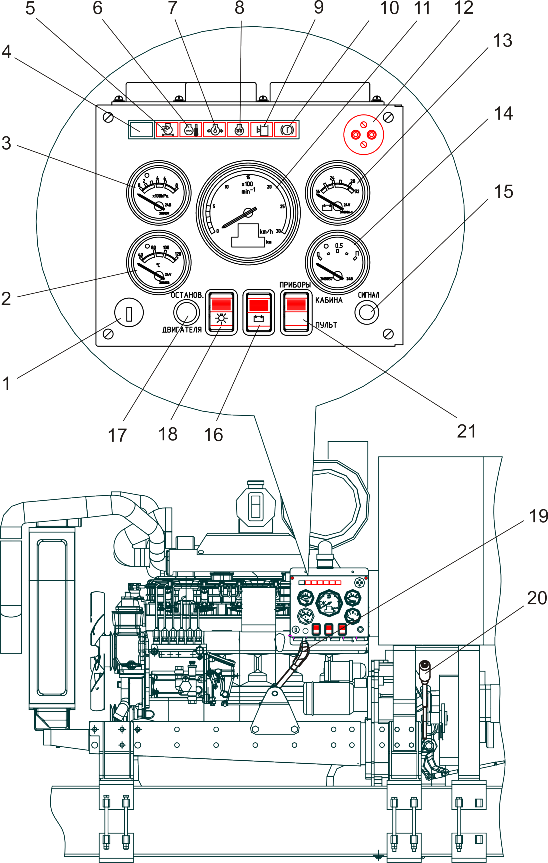

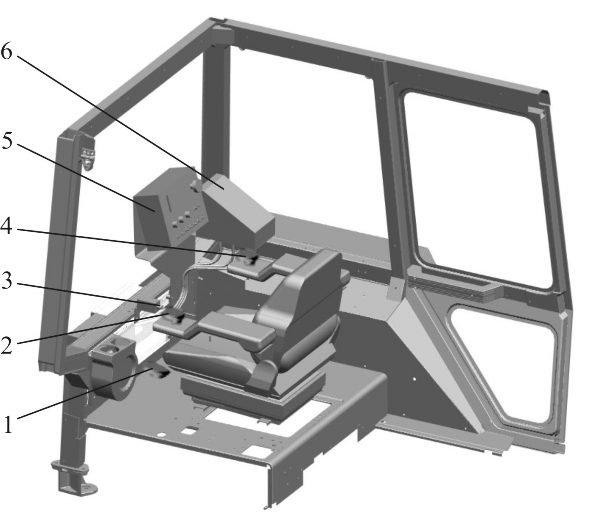

Машина рубильная МР-40, МР-40-01 (рисунок 1) состоит из многофунк-ционального полуприцепа ПМ-10 на котором смонтированы: моторный модуль 4, рубильный агрегат 3, гидроманипулятор 2, кабина 1, электрооборудование 5 и

гидросис-тема 9.

Машина рубильная МР-40-02, МР-40-03 (рисунок 1а) состоит из трактора лесохозяйственного Л1221, многофункционального полуприцепа ПМ-10 на котором смонтированы: моторный модуль 7, рубильный агрегат 5, гидромани-пулятор 4, электрооборудование 3 и гидросистема 2.

1 – кабина оператора; 2 – гидроманипулятор; 3 – рубильный агрегат; 4 – моторный модуль; 5 – электрооборудование; 6 – балансир с колесами; 7 – рама; 8 – опоры выносные;

9 – гидросистема; 10 – дышло; 11 – опора; 12 – пневмосистема

Рисунок 1 – Машина рубильная МР-40, МР-40-01

-

1 – трактор лесохозяйственный Л1221; 2 – гидросистема; 3 – электрооборудование;

4 – гидроманипулятор; 5 – рубильный агрегат; 6 – щепопровод; 7 – моторный модуль;

8 – опора щепопровода; 9 – балансир с колесами; 7 – рама; 8 – опоры выносные; 10 – пнев-мосистема; 11 – рама; 12 – аутригеры; 13 – дышло

Рисунок 1а – Машина рубильная МР-40-02, МР-40-03

Устройство и работа

Полуприцеп многофункциональный

Полуприцеп состоит из рамы 7 (рисунок 1) с опорой 11, ходовой части, со-стоящей из двух балансиров 6 и колес.

Полуприцеп оборудован дышлом 10, которое через вертикальный шарнир связано с рамой.

Полуприцеп оснащен электрооборудованием 5, пневмосистемой тормозов колес 12 и гидросистемы.

Рама

Рама 7 (рисунок 1) представляет собой сварную конструкцию, состоящую из двух профилей прямоугольного сечения, соединенных между собой балками и приваренных к профилям опор для крепления балансиров.

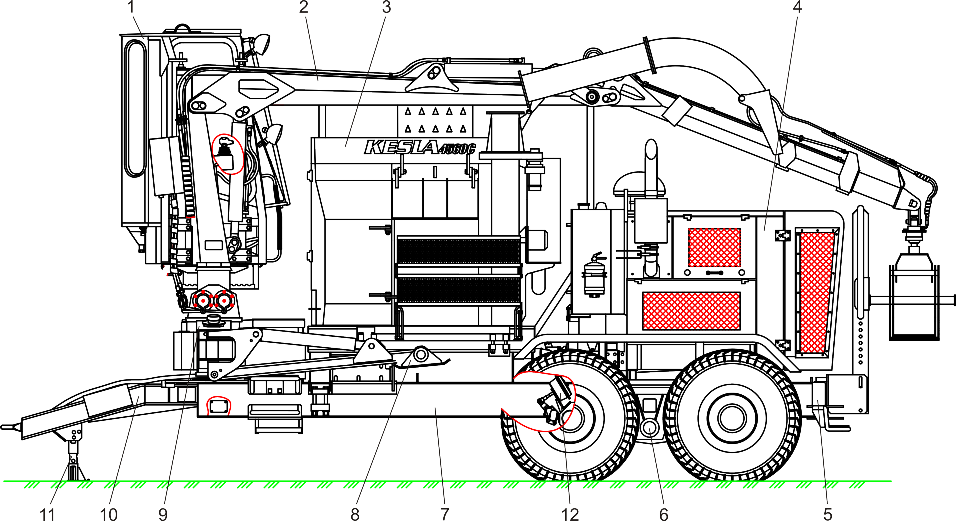

Ходовая часть

Ходовая часть полуприцепа состоит из двух балансиров с колесами 6 (ри-сунок 1) и установленных на них шинами 16,5/70-18 ГОСТ 7463-2003.

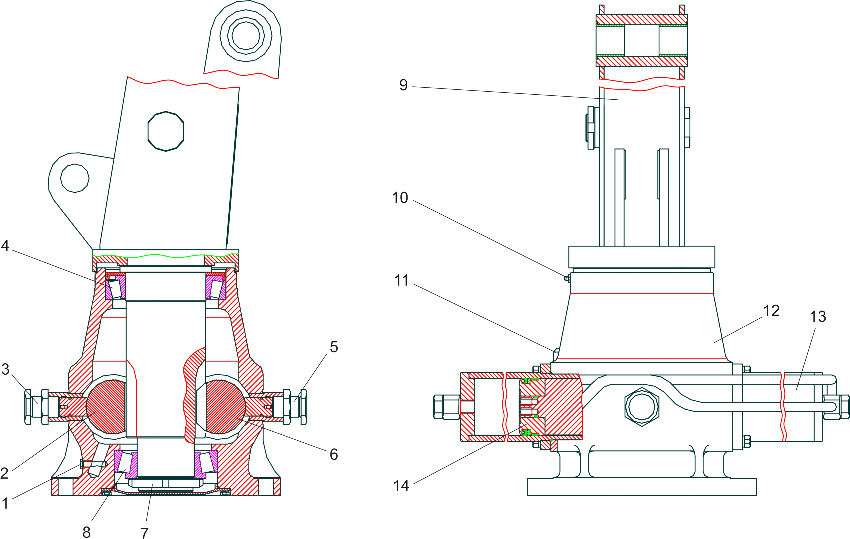

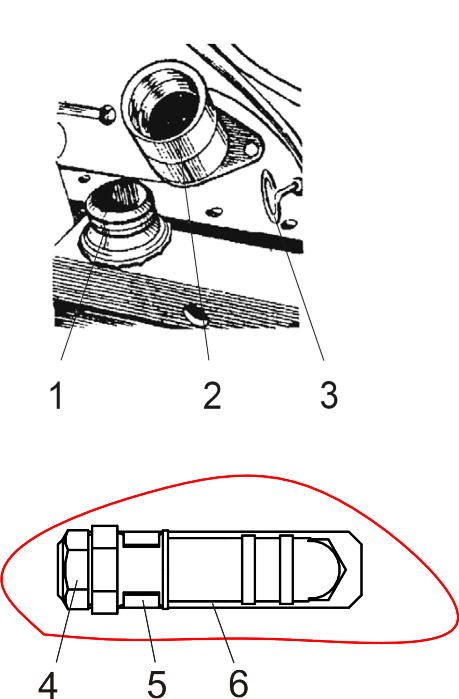

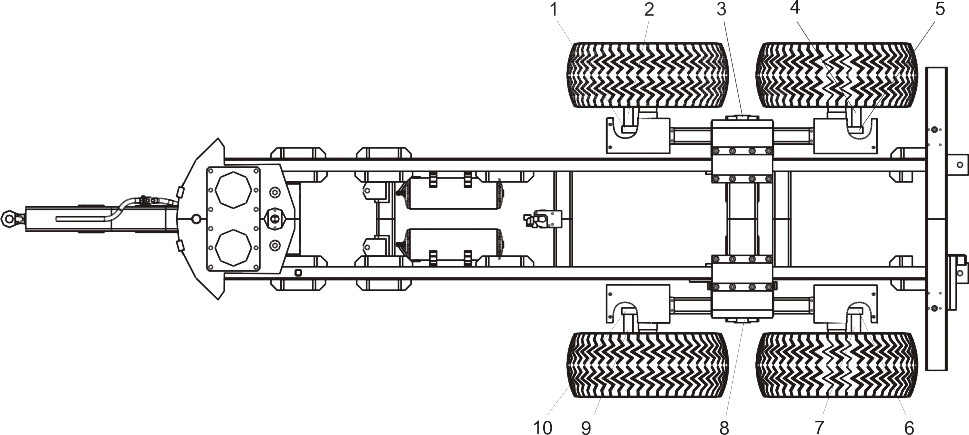

Балансир представляет собой сварную конструкцию коробчатого сечения, к которой приварены цапфы для крепления колес 1 (рисунок 2), а также трубы и петли защитного ограждения тормозных камер 14 и 15. Колеса балансиров осна-щены колодочными тормозами и имеют защиту вентилей шин.

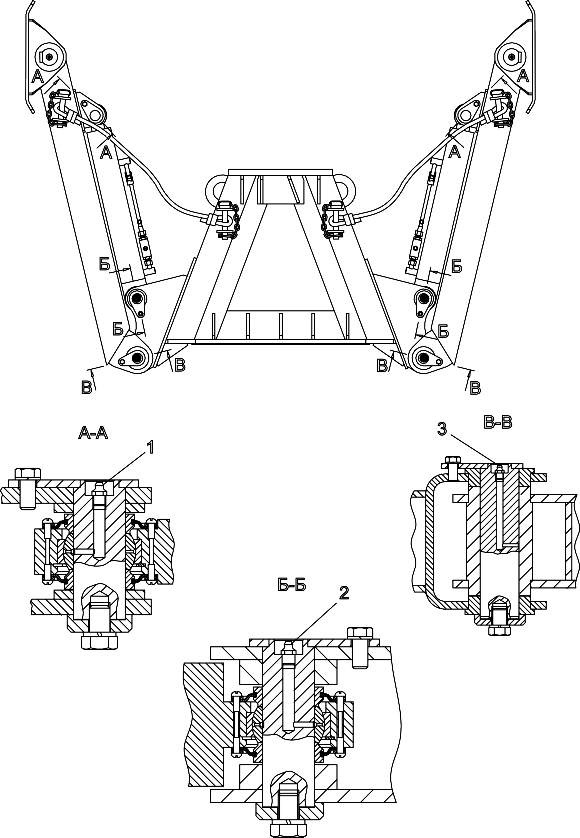

Опоры выносные (аутригеры)

Опоры выносные 8 (рисунок 1) предназначены для обеспечения устойчи-вости машины в процессе работы.

1 – колесо; 2 -ступица с барабаном; 3 – болт; 4,7,11 – гайка; 5,8 – шайба; 6 –кры-шка; 9,10 – подшипник; 12 – масленка; 13 – рычаг регулировочный; 14 – камера тормозная; 15 -камера тормозная с энергоаккумулятором; 16 -балансир с цапфа-ми; 17,18 -пружина

Рисунок 2 – Балансир с колесами

Опоры выносные представляют собой сварную конструкцию коробчатого сечения, имеющую с одной стороны отверстия для крепления к раме полуприцепа и фиксации гидроцилиндра, а с другой – опорный башмак.

оторный модуль

Моторный модуль состоит из силового агрегата, топливной системы, сис-темы очистки воздуха 5 (рисунок 3), охладителя наддувочного воздуха 2, блока охлаждения 1 и системы выпуска 4.

Силовой агрегат состоит из дизельного двигателя 3 со стартером 11, кор-пуса сцепления 7 с приводом рубильного агрегата.

Двигатель Д-260.4S2 – шестицилиндровый, четырехтактный, с турбонад-дувом и охлаждением наддувочного воздуха, с непосредственным впрыском топ-лива.

Топливная система включает в себя топливный бак 6, топливный фильтр грубой очистки 8, топливный фильтр тонкой очистки 13, топливный насос высо-кого давления 14, трубопроводы и форсунки.

Система смазки двигателя комбинированная: часть деталей смазывается под давлением, часть – разбрызгиванием. Состоит из масляного насоса, масляного фильтра 10 с бумажным фильтрующим элементом, центробежного масляного фильтра 9, жидкостно-масляного теплообменника.

Система охлаждения двигателя – жидкостная, закрытая, с принудительной циркуляцией охлаждающей жидкости (ОЖ) от центробежного насоса. Рабочая температура ОЖ: от 85 до 98 0С. Допускается кратковременное (до 10 мин) по-вышение температуры до 100 0С. При достижении этого температурного показа-теля нагрузка на двигатель должна быть уменьшена для снижения температуры ОЖ.

Сцепление -сухое, фрикционное, двухдисковое постоянно замкнутого ти-па. Привод управления сцеплением – механический, включение производится ру-кояткой, расположенной на корпусе сцепления.

В корпусе сцепления смонтированы приводы масляного насоса гидро-системы машины и карданной передачи рубильного агрегата.

1 – блок охлаждения; 2 – система охлаждения надувочного воздуха; 3 – двигатель Д-260.4S2; 4 – система выпуска; 5 – система очистки воздуха; 6 – топливный бак; 7 – корпус сцепления; 8 – топливный фильтр грубой очистки; 9 – центробежный масляный фильтр; 10 – масляный фильтр; 11 – стартер; 12 – полурама; 13 – топ-ливный фильтр тонкой очистки; 14 – топливный насос высокого давления

Рисунок 3 – Моторный модуль

Гидроманипулятор

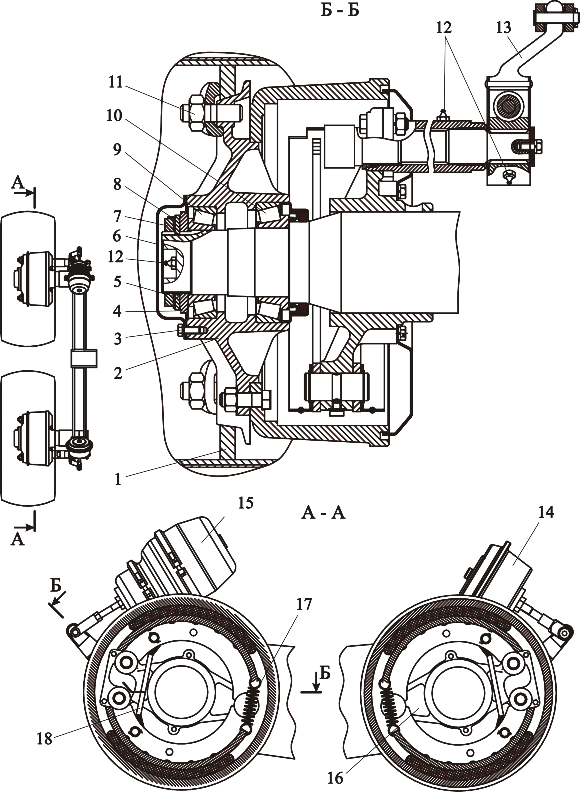

Гидроманипулятор служит для подачи лесоматериалов к приемному лотку рубильного агрегата.

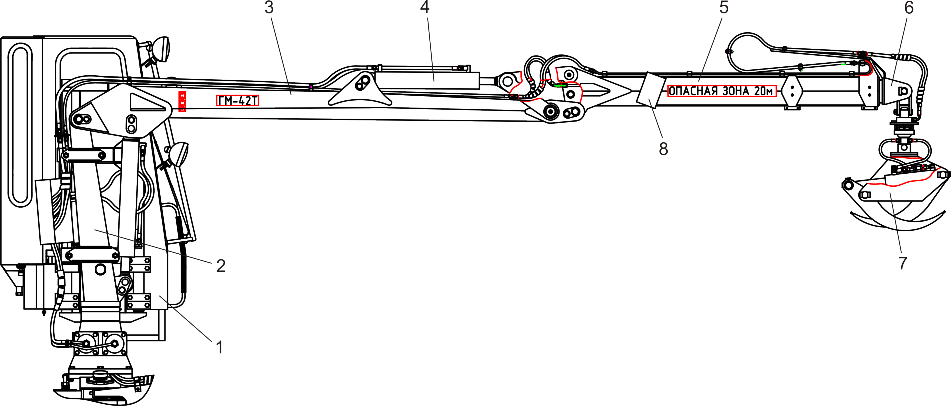

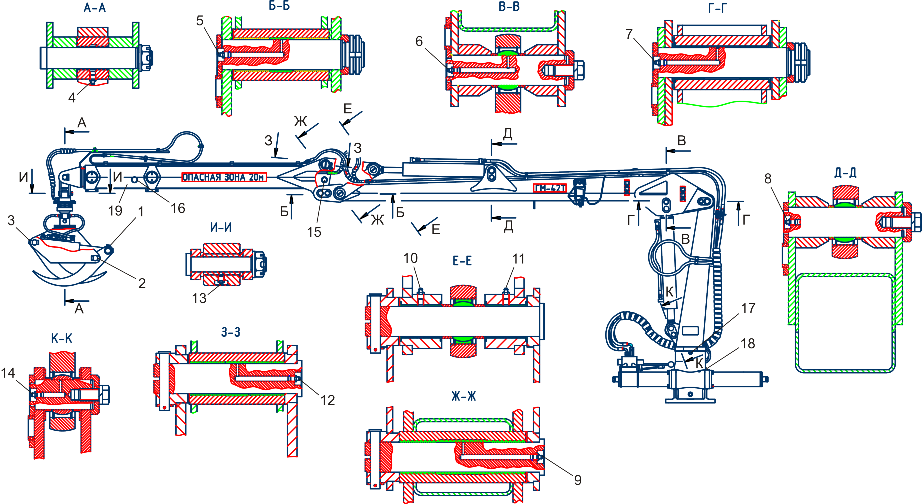

Гидроманипулятор ГМ-42Т-01 состоит из опорно-поворотного устройства 2 (рисунок 4), стрелы 3, рукояти 5 с выдвижной секцией 6, рабочего органа 7,

гидрооборудования 4 и электрооборувания 8.

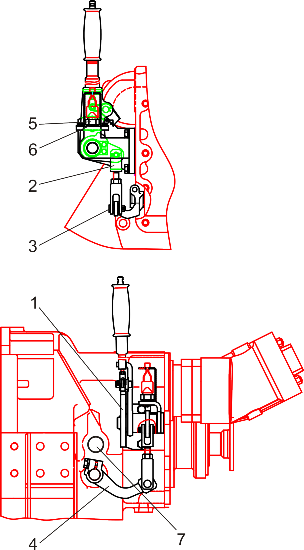

Опорно-поворотное устройство гидроманипулятора – реечного типа. Оно состоит из поворотной колонны 9 и корпуса 12 (рисунок 5), в котором располо-жены подшипники 4, 8 и реечный механизм.

Колонна представляет собой сварную конструкцию, состоящую из стойки и вала. Вал вращается под действием двух реек 2 и 6. В верхней части колонны имеются отверстия для крепления стрелы, а в нижней – проушина для крепления гидроцилиндра.

Стрела 3 (рисунок 4) представляет собой сварную конструкцию коробча-того сечения, состоящую из двух боковин, к которым приварены проушины для крепления стрелы к колонне, и гидроцилиндров перемещения стрелы и рукояти 5. Рукоять 5 выполнена в виде сварной конструкции коробчатого типа пере-менного сечения. С одной стороны она имеет проушины для соединения со стре-лой 3, а с другой стороны соединена с выдвижной секцией 6, которая соединена с

ротатором рабочего органа 1.

Стрела 3 и рукоять 5 соединяются друг с другом посредством пальцев че-рез двухзвенник.

На исполнениях машины МР-40 и МР-40-01 на колонне гидроманипулято-ра установлена одноместная с жестким каркасом кабина оператора 1 (рисунок 4), с органами управления технологическим оборудованием и двигателем. Кабина обеспечивает защиту оператора. Кабина оборудована сидением с подлокотника-ми, солнцезащитным козырьком, электрическим стеклоочистителем, открываю-щимся люком в крыше, автономным отопителем на дизельном топливе и фарами.

1 – кабина оператора; 2 – поворотное устройство; 3 –стрела; 4 – гидрооборудование; 5 – рукоять; 6 – выдвижная секция; 7 – рабочий орган; 8 – электрооборудование

18

Рисунок 4 – Гидроманипулятор ГМ-42Т-01 с кабиной (для исполнений МР-40, МР-40-01)

Рубильный агрегат

Рубильный агрегат предназначен для размельчения круглых и колотых ле-соматериалов, низкокачественной древесины, отходов лесопиления и деревообра-ботки, которые по своему диаметру или другим размерам помещаются в загру-зочное окно машины (450х600 мм).

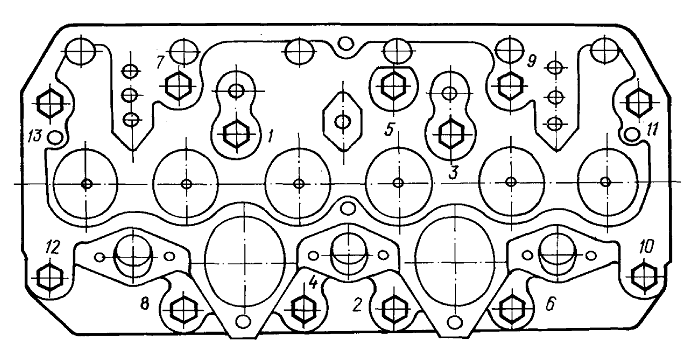

Рубильный агрегат состоит из устройства для размельчения 1 (рисунок 6), конвейерной ленты с подающим прижимным роликом 2, стола подачи 3, гидросистемы 4, трубы для выброса щепы 5, вентилятора 6, ступенек для обслуживания 7.

В руководстве по эксплуатации на рубильный агрегат более подробно описано его устройство и правила эксплуатации.

- 19

-

1 – сливная пробка; 2,6 – рейка; 3,5 – упор; 4,8 – подшипник; 7 – гайка; 9 – колонна; 10 – масленка;

11 – заглушка-щуп; 12 – корпус; 13 – гильза; 14 – поршень

Рисунок 5 – Устройство опорно-поворотное

1 – устройство для размельчения; 2 – конвейерная лента с подающим роликом; 3 – стол подачи; 4 – гидросистема; 5 – труба для щепы; 6 – вентилятор; 7 – сту-пеньки для обслуживания; 8 – предохранительная штанга

Рисунок 6 -Рубильный агрегат

Тормозная система

Тормозная система машины оборудована колодочными тормозами с неза-висимыми друг от друга приводами, действующими на колеса машины.

Пневматический тормоз работает от пневматической системы тормозов трактора, включается одновременно с торможением трактора.

Для приведения в действие тормозов машина оборудована пневматической системой, изображенной на рисунке 7.

Пневматическая система машины соединяется с пневмосистемой трактора через соединительную головку 1, которая подключается к соединительной голов-ке пневмосистемы трактора.

Стояночный тормоз с ручным приводом, предназначен для машины на стоянке.

Стояночный тормоз включается при помощи крана 5 ручного управления тормозами.

Для включения стояночного тормоза машины необходимо повернуть кран 5 ручного управления тормозами по часовой стрелке на 900. Таким образом, сжа-тый воздух выпускается из энергоаккумуляторов и под действием пружин колеса затормаживаются.

Для растормаживания необходимо вернуть кран в исходное положение. Таким образом, сжатый воздух из ресиверов подается в энергоаккумуляторы и разжимает пружины. Если давления пневмосистемы машины недостаточно для растормаживания перед началом движения, то необходимо создать давление в пневмосистеме не менее 0,65 МПа. Для этого после подключения пневмосистемы машины к пневмосистеме трактора поработать двигателем трактора до достиже-ния необходимого давления.

-

23

1 – головка соединительная; 2 – фильтр магистральный; 3,10 – ресивер; 4,8 – камера тормозная; 5 – кран тормозной; 6,7 – энергоаккумулятор; 9 -воздухораспределитель

Рисунок 7 -Пневмосистема

Гидросистема

Гидросистема машины предназначена для управления основными рабочи-ми органами машины.

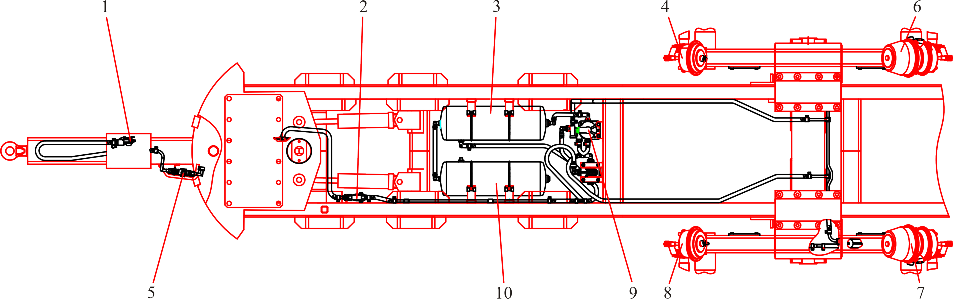

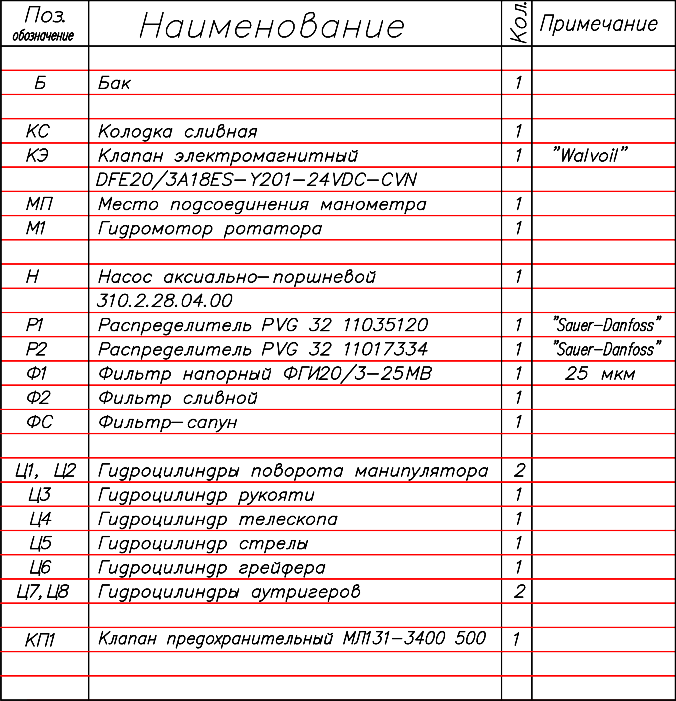

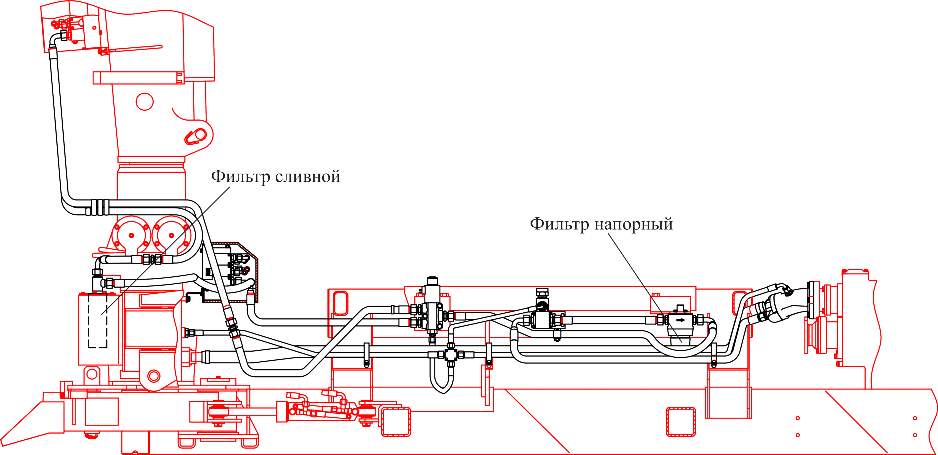

Гидросистема машин исполнений МР-40 и МР-40-01 состоит из гидроси-стемы гидроманипулятора с кабиной и аутригерами (рисунок 8, перечень элемен-тов см. таблицу 1.2) и гидросистемы рубильного агрегата (рисунок 9).

Гидравлическую систему рубильного агрегата составляют: гидравличе-ский насос, три гидравлических мотора, восьмисекционный гидрораспределитель, гидробак и гидроцилиндры.

Гидросхема машин исполнений МР-40-02 и МР-40-03 показана на рисунке 8а. Перечень элементов приведен в таблица 1.2а.

Рисунок 8 – Гидросхема гидроманипулятора, аутригеров и кабины

К рисунку 8

Таблица 1.2 -Перечень элементов гидросистемы гидроманипулятора, аутригеров и кабины

132

Рисунок 8а – Гидросхема гидроманипулятора и аутригеров

К рисунку 8а

133

Таблица 1.2а -Перечень элементов гидросистемы гидроманипулятора и аутригеров

-

27

Электрооборудование

На машине установлено электрооборудование постоянного тока с номи-нальным напряжением бортовой сети 24 В. Напряжение пусковой системы 24 В. Напряжение приборов освещения полуприцепа 12 В.

Электрооборудование включает источники электроэнергии, средства пуска двигателя, контрольно-измерительные приборы, приборы освещения, световой и звуковой сигнализации, коммутационную аппаратуру и вспомогательное обору-дование. Приборы электрооборудования соединены по однопроводной схеме, функцию второго провода выполняют металлические части машины (масса), с ко-торой соединены отрицательные клеммы приборов электрооборудования.

Источниками электроэнергии на машине являются две аккумуляторные ба-тареи напряжением 12 В соединенных последовательно, емкостью 120 А·ч и ге-нератор переменного тока со встроенным выпрямительным блоком и интеграль-ным регулятором напряжения.

Для пуска двигателя на машине предусмотрен электростартер напряжением 24 В. Приборы освещения, световой и звуковой сигнализации включают в себя: четыре рабочие фары, установленные на кабине оператора и две рабочие фары, установленные на манипуляторе, фонари задние указателей поворота, габаритных огней и сигнала торможения, фонарь освещения номерного знака, плафон осве-щения кабины, выключатель аварийной световой сигнализации, звуковой сиг-

нальный прибор, выключатели и т.д.

Контроль за работой машины осуществляется:

с помощью приборов;

блока контрольных ламп;

электрического тахоспидометра;

звуковой сигнализации (зуммера) аварийных режимов.

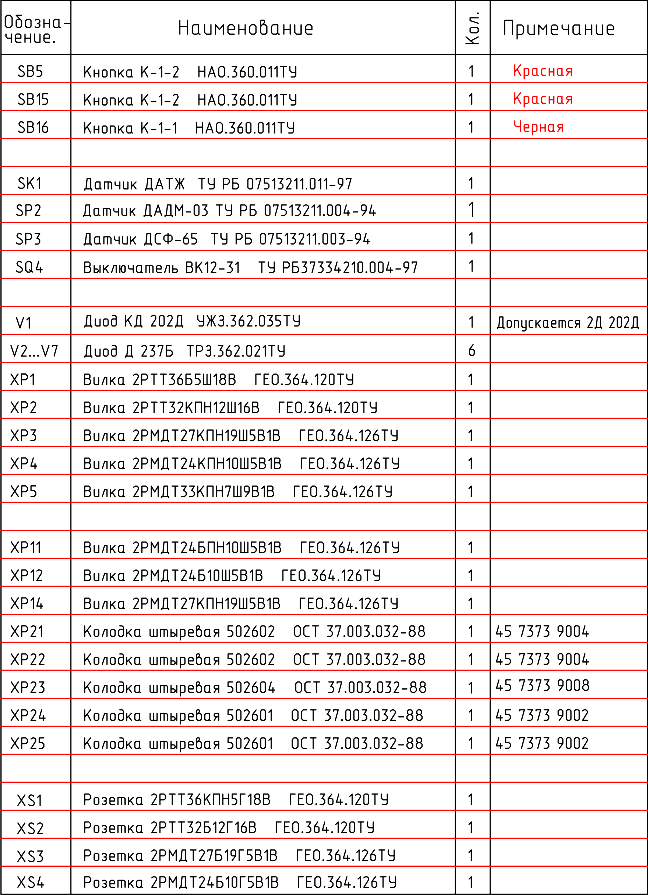

Схема электрическая принципиальная машины рубильной приведена на рисунке 11. Перечень элементов см. таблицу 1.3.

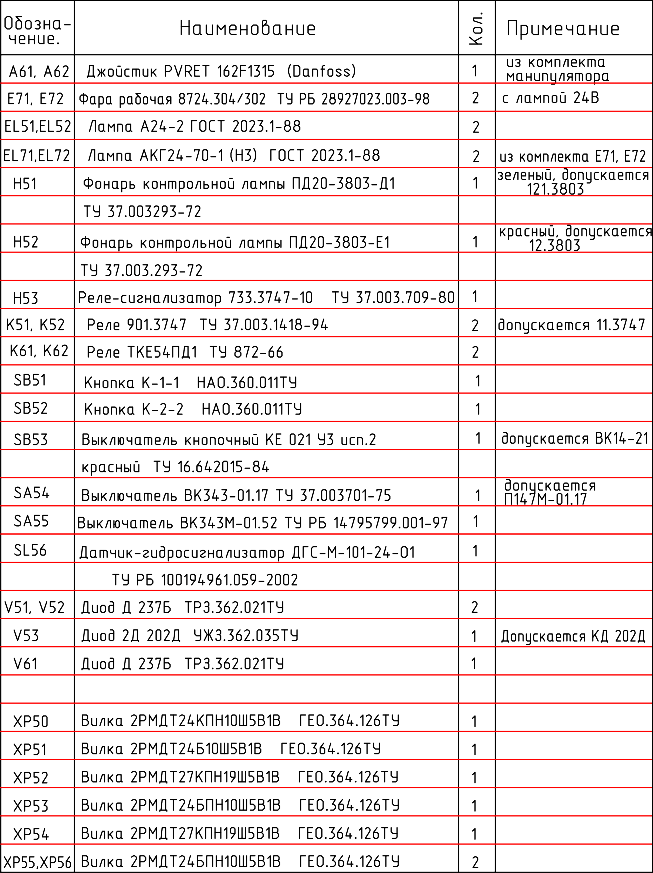

Схема электрическая принципиальная гидросистемы и манипулятора приведена на рисунке 12. Перечень элементов см. таблицу 1.4.

Схема электрическая принципиальная полуприцепа с перечнем элементов приведена на рисунке 13. Схема эектрическая принципиальная кабины оператора приведена на рисунке 14.

1.4.7.1 Плавкие предохранители

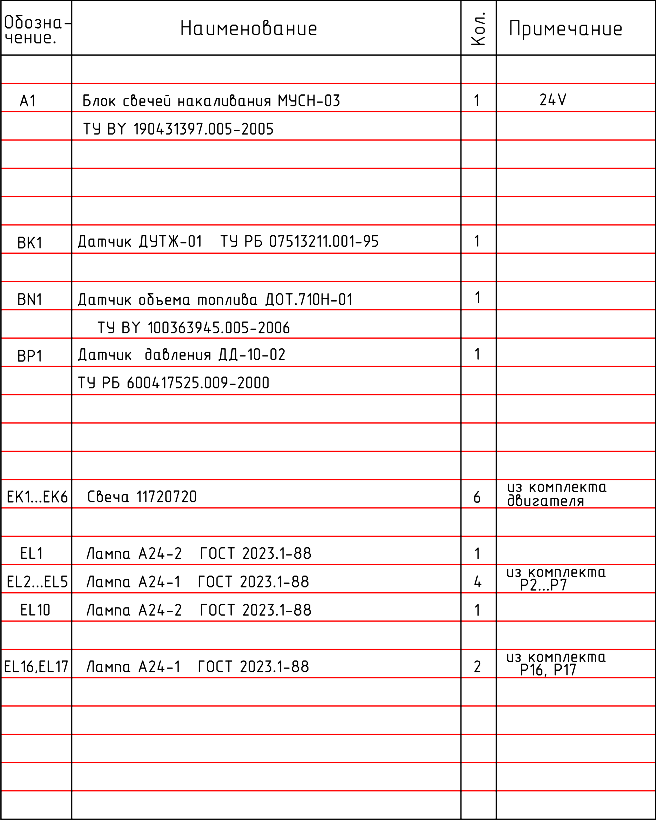

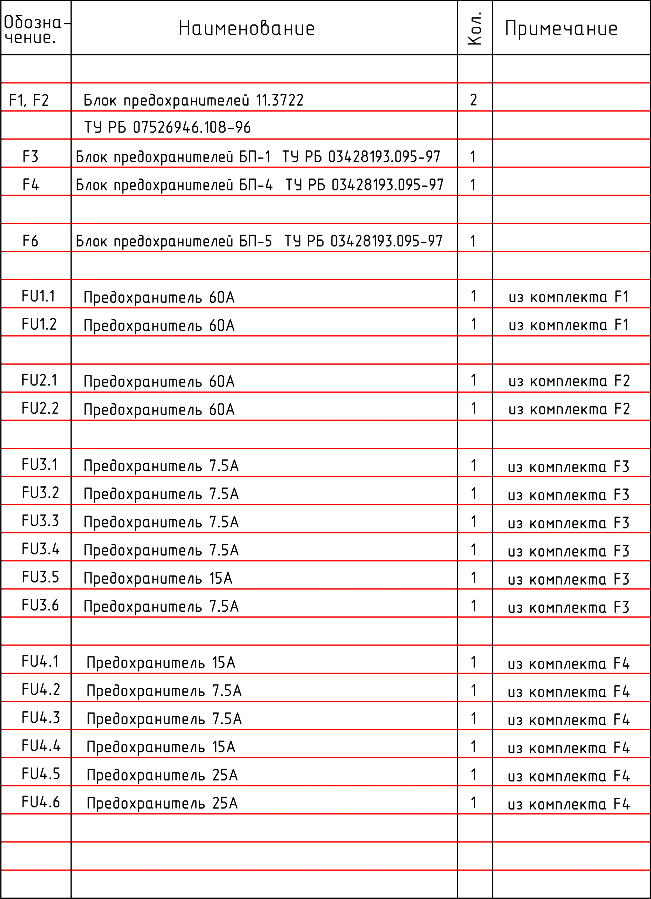

Потребители электроэнергии и их цепи защищены от короткого замыкания плавкими предохранителями. На машине установлено пять блоков предохраните-лей (F1, F2, F3, F4 и F6).

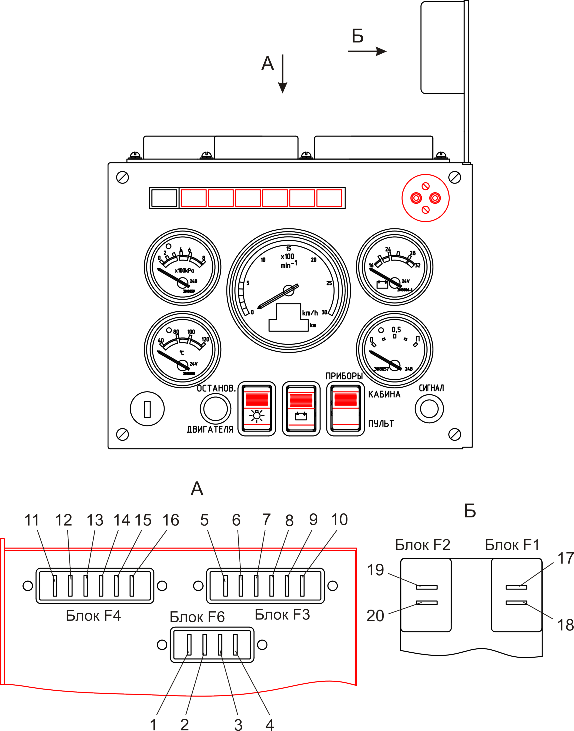

Блоки предохранителей F1 и F2 находятся на правой боковине щитка при-боров двигателя (рисунок 10) под защитными крышками. Блоки предохранителей F3, F4 и F6 находятся на верхней боковине щитка приборов двигателя.

а) F1 – блок предохранителей БП 11.3722.

Два плавких предохранителя 17, 18 (60 А) защищают от перегрузок элек-трические цепи питания.

б) F2 – блок предохранителей БП 11.3722.

Предохранители защищают следующие электрические цепи: 19 – цепь включения стартера (60 А);

20 – цепь блока управления свечей накаливания (60 А). в) F3 – блок предохранителей БП-1

Блок F3 (БП -1) защищает:

5 – цепь питания управления останова двигателя (7,5 А); 6 – цепь питания розетки переносной лампы (7,5 А);

– цепь питания датчика аварийного уровня масла в гидросистеме манипу-лятора (7,5 А);

– цепи питания тахоспидометра, вольтметра, блока управления свечей на-каливания, блока контрольных ламп, управления останова двигателя из кабины (7,5 А);

– цепь питания выключателя «МАССА» (15 А);

– цепи питания выключателя стартера и приборов (7,5 А).

г) Блок F4 (БП-4) защищает:

– не используется (резерв) (15 А); 12 – цепи питания плафона (7,5 А);

13 – цепь питания рабочих фар кабины (7,5 А); 14 – не используется (резерв) (15 А);

15 – цепь питания электромагнитного клапана останова двигателя (25 А); 16 – цепь питания рубильного агрегата (25 А).

д) Блок F6 (БП-5) защищает:

– цепь питания стеклоочистителя (7,5 А);

– цепь питания выключателя рабочих фар манипулятора (7,5 А);

– цепь питания включателя вспомогательного оборудования манипулято-ра (7,5 А);

– цепь питания аварийного отключения управления и питания манипуля-тора (7,5 А).

Чтобы избежать обгорания электропроводки, никогда не применяйте предо-хранители более высокого номинала по силе тока, чем указано выше. Если предо-хранитель часто сгорает, установите причину и устраните неисправность.

Рисунок 10 – Блоки предохранителей

Рисунок 11 – Схема электрическая принципиальная машины рубильной

- 33

- 32

К рисунку 11

Таблица 1.3 -Перечень элементов электросистемы машины рубильной

Продолжение таблицы 1.3

Продолжение таблицы 1.3

Продолжение таблицы 1.3

Продолжение таблицы 1.3

Продолжение таблицы 1.3

Рисунок 12 – Схема электрическая принципиальная гидросистемы и манипулятора

39

-

![]()

- 39

К рисунку 12

Таблица 1.4 -Перечень элементов электросистемы манипулятора и гидросистемы

Продолжение таблицы 1.4

Рисунок 13 – Схема электрическая принципиальная полуприцепа

Рисунок 14 - Схема электрическая принципиальная электрооборудования кабины оператора

Органы управления машиной

Органы управления машиной находятся в кабине оператора и на двигателе машины.

Органы управления двигателем

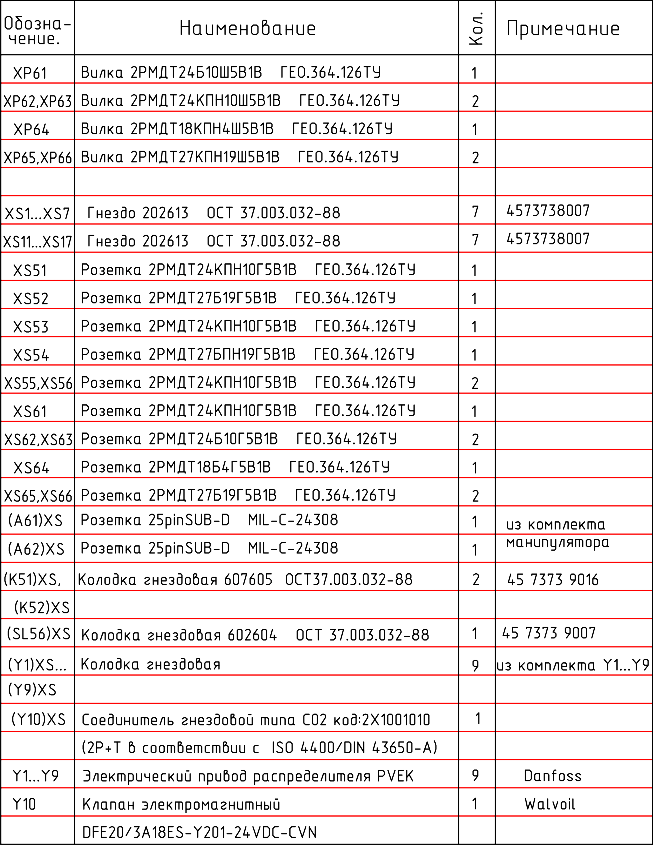

Органы управления двигателем изображены на рисунке 15.

Органы управления расположенные в кабине оператора

Органы управления расположенные в кабине оператора для исполнений МР-40 и МР-40-01 показаны на рисунке 16, для исполнений МР-40-02 и МР-40-03 – на рисунке 16а.

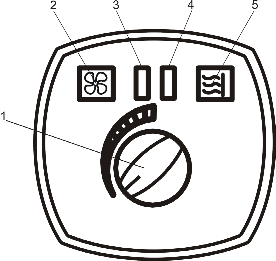

Органы управления системой вентиляции и отопления кабины оператора

Кабина оператора (для исполнений МР-40 и МР-40-01) оборудована отопителем, работающим на дизельном топливе. Отопитель может работать в режиме отопления или вентиляции.

Управление отопителем осуществляется при помощи пульта управления (рисунок 17).

Для работы отопителя в режиме вентиляции необходимо, предварительно включить выключатель 10 (рисунок 16) (для подачи питания на пульт), после чего включить выключатель 2 (рисунок 17). При этом на пульте управления системой вентиляции и отопления кабины оператора загорается лампа желтого цвета, сигнализирующая о работе отопителя в режиме вентиляции.

Для работы отопителя в режиме отопления необходимо, предварительно включить клавишу 10 (рисунок 16) ( для подачи питания на пульт), после чего включить выключатель 5 (рисунок 17). При этом на пульте управления системой вентиляции и отопления кабины оператора моргает лампа зеленого цвета. После того как отопитель выходит на заданный режим отопления зеленая лампа горит постоянно. При выключении отопителя зеленая лампа гаснет и начинает моргать

желтая лампа. Происходит продувка отопителя перед отключением. По окончании продувки желтая лампа гаснет и вентилятор останавливается.

Управление интенсивностью отопления или вентиляции кабины производится при помощи регулятора 1. При вращении регулятора по часовой стрелке интенсивность вентиляции и отопления кабины оператора увеличивается.

Моргающая лампочка красного цвета сигнализирует о возникновении неисправностей в системе вентиляции и отопления кабины оператора.

Переключатель 10 (рисунок 16) имеет три положения:

выключено питание отопителя;

включено питание отопителя и включена подсветка пульта управления;

включено питание отопителя, без подсветки пульта управления.

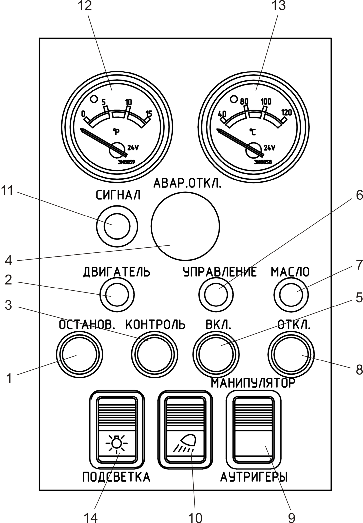

Пульт управления манипулятором и аутригерами Пульт управления манипулятором изображен на рисунке 18.

Рисунок 15 – Органы управления двигателем машины

К рисунку 15

– замок зажигания;

– указатель температуры ОЖ в системе охлаждения двигателя; 3 – указатель давления масла в системе смазки двигателя;

– не используется;

– контрольная лампа (желтая) засоренности воздушного фильтра двигателя; 6 – контрольная лампа аварийной температуры ОЖ;

– контрольная лампа (красная) аварийного давления масла в системе смазки двигателя;

– контрольная лампа (желтая) свечи накаливания рабочей температуры. Лампа гаснет при автоматическом режиме достижением спирали рабочей температуры. Дви-гатель готов к пуску;

– контрольная лампа (красная) минимального уровня масла в баке гидроприво-да манипулятора;

– кнопка контроля работоспособности блока контрольных ламп 5 – 10; 11 – тахоспидометр;

– розетка переносной лампы;

– указатель напряжения (указывает величину напряжения в электросистеме двигателя);

– указатель уровня топлива;

– кнопка подачи звукового сигнала;

– переключатель питания пульта управления двигателем; 17 – кнопка останова двигателя;

– переключатель подсветки пульта управления двигателем;

– рукоятка управления подачей топлива (отклонение рукоятки влево увеличи-вает подачу топлива, вправо – уменьшает, то есть увеличивает или уменьшает обороты коленчатого вала двигателя). Обороты двигателя контролировать по тахоспидометру;

– рукоятка управления сцеплением (имеет два положения: на себя – сцепление отключено, от себя – сцепление включено);

– переключатель указателей температуры ОЖ в системе охлаждения дви-гателя и давления масла в системе смазки двигателя (в нижнем положении – включены указатели на щитке приборов двигателя, в верхнем – на пульте управления в кабине).

Рисунок 16 – Органы управления расположенные в кабине оператора

К рисунку 16

1 – усиковый выключатель подъема/опускания подающего ролика; 2 – ножная педаль реверса хода конвейерной ленты;

3 – пульт управления манипулятором и аутригерами; 4 – пульт управления рубильным агрегатом;

– фонарь освещения кабины оператора;

– выключатель фонаря освещения кабины оператора; 7 – выключатель верхних фар кабины;

8 – выключатель нижних фар кабины; 9 – выключатель стеклоочистителя;

10 – выключатель отопителя кабины оператора; 11 – сигнал;

12 – пульт управления отопителем кабины оператора; 13, 14 – джойстики;

15 – сидение оператора.

1 – ножная педаль реверса хода конвейерной ленты; 2, 4 – джойстики;

3 – усиковый выключатель подъема/опускания подающего ролика; 5 – пульт управления рубильным агрегатом;

6 – пульт управления манипулятором и аутригерами

Рисунок 16а – Органы управления расположенные в кабине трактора

-

134

49а

Рисунок 17 – Пульт управления системой отопления и вентиляции кабины

Рисунок 18 – Пульт управления манипулятора и аутригеров

К рисунку 18

– кнопка останова двигателя;

– контрольная лампа аварийного состояния двигателя;

– кнопка контроля работоспособности контрольной лампы 2;

– кнопка аварийного отключения электропитания манипулятора и аут-ригеров;

– кнопка включения электропитания манипулятора и аутригеров;

– контрольная лампа, сигнализирует о подаче питания на электрообо-рудование манипулятора и аутригеров;

– контрольная лампа аварийного уровня масла в гидроприводе мани-пулятора;

– кнопка отключения электропитания манипулятора и аутригеров;

– переключатель режимов управления манипулятором, аутригерами и кабиной.

– переключатель рабочих фар манипулятора; 11 – кнопка подачи звукового сигнала;

– указатель давления масла в системе смазки двигателя;

– указатель температуры ОЖ в системе охлаждения двигателя;

– переключатель подсветки указателя давления масла в системе смазки двигателя и указателя температуры ОЖ в системе охлаждения двигателя.

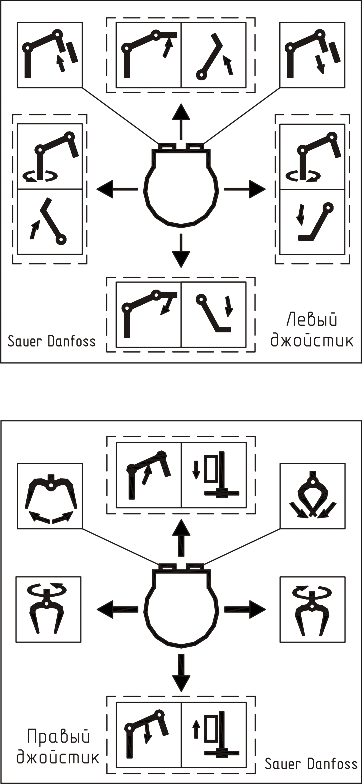

Джойстики

На подлокотниках сиденья оператора (для исполнений МР-40, МР-40-01) расположены джойстики 7, 8 (рисунок 16). Для исполнений МР-40-02, МР-40-03 – рисунок 16а. Джойстики служат для управления манипулятором, аутригерами или кабиной.

Для управления аутригерами или кабиной необходимо переключатель 9 (рисунок 18) установить в нижнее положение.

Для опускания левого аутригера необходимо отклонить левый джойстик влево, для подъема – вправо. Для опускания правого аутригера необходимо отклонить левый джойстик назад, для подъема – вперед.

Для подъема кабины необходимо отклонить правый джойстик назад, для опускания – вперед.

Для управления манипулятором необходимо переключатель 9 установить в верхнее положение. При этом управление манипулятором осуществляется обоими джойстиками.

Для поворота колонны манипулятора против часовой стрелки необходимо отклонить левый джойстик влево, по часовой стрелке – вправо. Для подъема рукояти необходимо отклонить левый джойстик вперед, для опускания – назад. Для выдвижения телескопа необходимо нажать правую кнопку левого джойстика, для втягивания – левую. Для поворота ротатора против часовой стрелки необходимо отклонить правый джойстик влево, по часовой стрелке – вправо. Для опускания стрелы необходимо отклонить правый джойстик назад, для подъема – вперед. Для раскрытия клещевого захвата необходимо нажать левую кнопку правого джойстика, для закрытия – правую.

На рисунке 19 указаны направления движений джойстиков, которые соот-ветствуют выполнению определенных операций рабочих органов машины. Таб-личка управления джойстиками находится внутри кабины оператора.

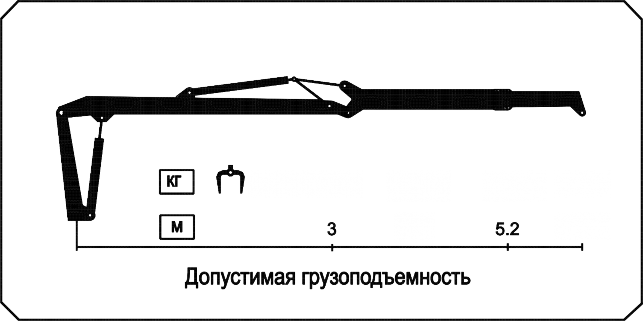

В кабине также имеется табличка грузоподъемности гидроманипулятора в зависимости от вылета стрелы и предупреждающая надпись (рисунок 20).

ВНИМАНИЕ! ПОДЪЁМ КАБИНЫ ПРЕДНАЗНАЧЕН ТОЛЬКО ДЛЯ УЛУЧШЕНИЯ ОБЗОРА ЗАГРУЗКИ БУНКЕРА ЩЕПОВОЗА. РАБОТА МАНИ-ПУЛЯТОРА ПРИ ПОДНЯТОЙ КАБИНЕ ЗАПРЕЩЕНА!

Пульт управления рубильным агрегатом

Пульт управления рубильным агрегатом изображен на рисунке 21.

Рисунок 19 – Схема управления манипулятором и аутригерами

1086 905

678 522 418

2.5 4

6.5

Рисунок 20 – Табличка грузоподъемности гидроманипулятора ГМ-42Т-01 и предупреждающая надпись

6

1 – регулятор скорости пдъема/опускания стола подачи и трубы; 2 – регулятор установки минимальной частоты вращения рубильного барабана, при достижении которой происходит остановка подачи в случае увеличения нагрузки; 3 – регулятор скорости подачи конвейерной ленты; 4 – экран;

5 – кнопка аварийного отключения питания рубильного агрегата; 6 – тумблер включения питания рубильного агрегата; 7 – контрольная лампа, сигнализирует о подаче питания на электрооборудование рубильного агрегата; 8 – тумблер подъема/опускания трубы; 9 – тумблер подъема/опускания бортов стола подачи; 10 – тумблер подъема/опускания стола подачи; 11 – тумблер открытия/закрытия заслонки воздуховода; 12 – тумблер наклона козырька трубы; 13 – тумблер поворота трубы; 14 – тумблер включения/выключения подачи

Рисунок 21 – Пульт управления рубилиным агрегатом

Инструмент и принадлежности

Для проведения технического обслуживания, регулирования и проверки со-стояния механизмов машины в процессе эксплуатации и хранения, а также для прове-дения текущего ремонта с каждой рубильной машиной поставляется комплект запас-ных частей, инструмента и принадлежностей.

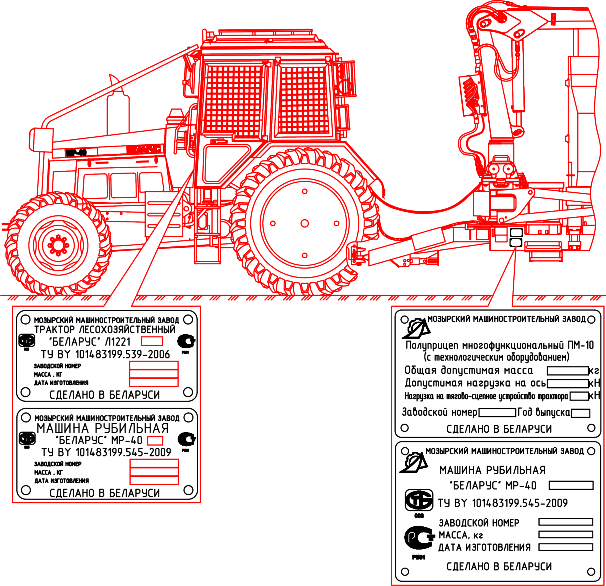

Маркировка и пломбирование

Фирменные металлические таблички (рисунок 21а) машины рубильной и полу-прицепа многофункционального закреплены на раме полуприцепа в передней левой его части. Данные, занесенные в фирменную табличку машины рубильной, продублирова-ны на идентификационной табличке, установленной на передней стенке кабины трак-тора, рядом с фирменной табличкой трактора.

Рисунок 21а – Фирменные таблички на машине

Знаки безопасности и другие указания

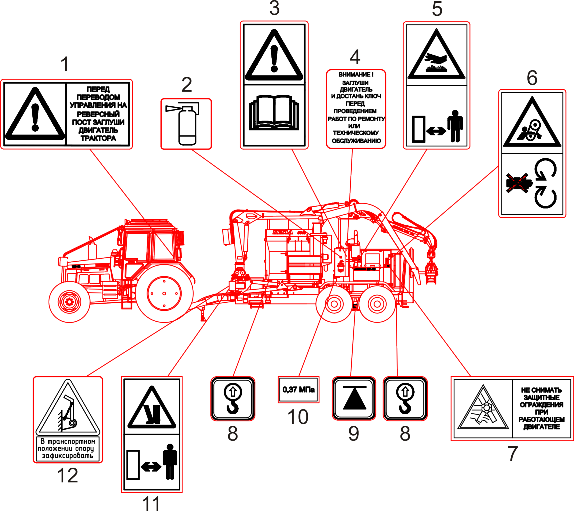

На рисунке 21б указаны места расположения и содержание находящихся на машине знаков безопасности и других указаний.

Наклейки, таблички и указания, которые исчезли, были повреждены или закрашены, плохо прикреплены или стали неразборчивыми, должны быть заменены.

1 – заглуши двигатель перед переводом управления на реверсивный пост; 2 – огнетушитель; 3 – читай руководство по эксплуатации;

– заглуши двигатель и достань ключ перед ТО или ремонтом;

– горячие поверхности; 6 – опасность затягивания; 7 – опасность пореза; 8 – место подъема; 9 – место поддомкрачивания;

10 – давление в шинах; 11 – опасность раздавливания; 12 – зафиксируй опоры в транспортном положении

Рисунок 21б – Указания месторасположения и содержания знаков и других указаний

Упаковка

Машина отправляется потребителю без упаковки.

2.1 Эксплуатационные ограничения

Запрещается работа двигателя с отключенной АКБ. Это может привести к выходу из строя генератора.

Максимальная частота вращения ножевого барабана рубильного агрегата не должна превышать 1000 мин-1. Оптимальная частота вращения ножевого бараба-на при работе – 820 мин-1, что соответствует частоте вращения коленчатого вала двигателя – 1950 мин-1.

После пуска двигателя, поработать 2-3 мин на минимальной частоте вра-щения коленчатого вала, затем постепенно повысить частоту до не более чем 1600 мин-1. Полная нагрузка непрогретого двигателя не допускается.

Перед началом движения для растормаживания машины необходимо со-здать давление в пневмосистеме тормозов не менее 0,65 МПа.

При срабатывании контрольных ламп на щитке приборов двигателя: засо-ренности воздушного фильтра, аварийной температуры ОЖ, аварийного давления масла в системе смазки двигателя, уровня РЖ в баке гидропривода, а также при ава-рийных показаниях контрольно-измерительных приборов – необходимо немедленно прекратить работу и остановить двигатель. Найти неисправность и устранить ее.

Продолжать работу разрешается только после полного устранения неис-правности.

В процессе эксплуатации запрещается:

самовольно изменять электрическую схему пуска двигателя;

производить пуск двигателя от источников питания, не предусмотренных конструкцией машины;

работа двигателя на минимальной частоте вращения коленчатого вала бо-лее 15 мин, так как возникающее при этом разряжение в компрессорной части тур-бокомпрессора приводит к прорыву масла через уплотнения и выбросу его во впускной коллектор;

работа двигателя на минимальной частоте вращения коленчатого вала при давлении масла в главной масляной магистрали ниже 0,1 МПа;

останавливать двигатель закрытием крана топливного бака, так как это приведет к подсосу воздуха в систему питания и ухудшит последующий пуск дви-гателя;

перегревать двигатель. Рабочая температура ОЖ: от 85 до 98 0С. Допуска-

ется кратковременное (до 10 мин) повышение температуры до 100 0С. При дости-жении этого температурного показателя нагрузка на двигатель должна быть умень-шена для снижения температуры ОЖ.

Перед выполнением работ проверить штабель лесоматериалов на наличие посторонних предметов, например камней и стальных предметов, с целью предот-вращения их попадания в дробилку и повреждения ножей.

Состояние ножей прямым образом воздействует на качество щепы и производительность дробилки. Острые ножи и их своевременное затачивание с соблюдением необходимой формы повышает качество дробления и уменьшает нагрузку на дробилку.

Замену всех ножей затупившейся серии производить одновременно.

При эксплуатации машины при отрицательной температуре необходи-мо руководствоваться подразделом 2.2.4.1, а также соблюдать следующие требо-вания:

при температуре окружающей среды ниже минус 15 0С необходимо про-

греть масло в гидроприводе. Резкое увеличение частоты вращения коленчатого вала сразу после пуска двигателя (при непрогретом масле в гидроприводе) может привести к повреждению фильтроэлемента напорного фильтра гидропривода;

в холодное время года во избежание отказов и поломок стеклоочистите-ля при его использовании необходимо перед включением стеклоочистителя убе-диться, что щетка не примерзла к стеклу и может свободно перемещаться. Ис-пользовать в системе стеклоомыва незамерзающую при отрицательных темпера-турах жидкость. При работе стеклоочистителя следить за тем, чтобы в крайних положениях хода щетки не образовывалось обледенения и скопления снега на стекле, так как уменьшение хода щетки, ведет к срезанию шлицов в месте ее крепления.

Перед началом ремонтных работ, связанных с применением эле-ктросварки, необходимо:

отсоединить электропровода от генератора и снять клеммы с аккумуля-торных батарей;

все выключатели питания пультов управления машины установить в по-ложение ОТКЛЮЧЕНО;

снять лицевую панель пульта управления рубильного агрегата, располо-женного в кабине оператора, и отсоединить три штекерных разъема от блока расширительного IQAN-XC-AO;

снять крышку коробки управления, находящейся в рубильном агрегате и от-соединить три штекерных разъема от блока расширительного IQAN-XP-AO;

подключение сварочного аппарата к корпусу изделия по возможности вы-полнять на детали, подлежащие сварке.

Категорически запрещается вносить конструктивные изменения в кон-струкцию машины без письменного согласования с изготовителем.

При работе манипулятора запрещается:

начинать работу и переводить гидроманипулятор из транспортного положе-ния в рабочее без надежной фиксации машины на аутригерах;

подъем груза массой более допустимой;

допускать сильное раскачивание грузов при работе;

производить операции рывками;

начинать движение машины с опущенными аутригерами;

производить работы по подтаскиванию древесины;

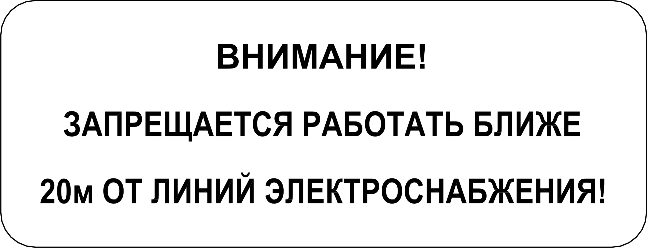

работать вблизи электрических линий;

использовать гидроманипулятор для отторцовки сортиментов (хлыстов), это может привести к разрушению сварных швов и металлоконструкции опорно-поворотного устройства, колонны, стрелы, рукояти с выдвижной секцией, рота-тора и клещевого захвата, преждевременному износу шарнирных соединений;

изменять регулировочные параметры элементов гидросистемы без согласо-вания с заводом-изготовителем, что может привести к преждевременному износу элементов гидросистемы и металлоконструкции гидроманипулятора;

допускать соударения стрелы гидроманипулятора с элементами сортименто-воза, что может привести к разрушению металлоконструкции стрелы, колонны и преждевременному износу шарнирного соединения колонна-стрела.

Подъем груза производить при минимально возможном вылете стрелового оборудования. Захватывать груз аккуратно и в максимальной близости от центра его тяжести.

Отрыв колеса или аутригеров машины от опорной поверхности при работе манипулятора недопустим.

Перед началом работы убедиться, что в опасной зоне (в радиусе 20 м) нет посторонних лиц.

Не оставлять работающую машину без присмотра.

Убедитесь, что в зоне работы хорошая видимость.

Отопитель кабины оператора разрешается применять только для целей, предписанных заводом-изготовителем. Отопитель запрещается применять там, где могут образовываться воспламеняемые пары или рядом с местом хранения топлива, угля и т.п. Не разрешается эксплуатация отопителей в закрытых поме-щениях. Необходимо контролировать, чтобы в зоне выхлопных газов отопителя не было легковоспламеняющихся материалов. При заправке машины топливом отопитель должен быть всегда выключен.

При работе рубильного агрегата крышки облицовки должны быть закрыты.

Подготовка машины к работе

Требования к техническому состоянию машины

Техническое состояние машины в процессе эксплуатации должно отвечать сле-дующим требованиям:

машина должна быть комплектной и технически исправной;

машина должна быть обкатана согласно требованиям подраздела 2.2.2;

не допускается демонтаж с машины предусмотренных конструкцией защитных кожухов или ограждений, а также других деталей и сборочных единиц, влияющих на безопасность его работы;

техническое состояние тормозной системы, ходовой системы должно отвечать требованиям безопасности соответствующих стандартов и настоящего руководства;

органы управления должны иметь надежную фиксацию в рабочих положениях;

не допускается подтекание электролита, ОЖ, топлива и масла.

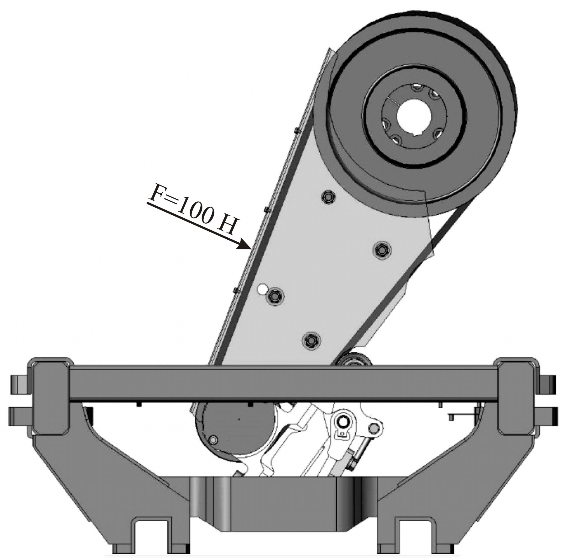

ВНИМАНИЕ: ПЕРЕД ВВОДОМ МАШИНЫ В ЭКСПЛУАТАЦИЮ НЕОБХО-ДИМО ПРОВЕРИТЬ НАТЯЖЕНИЕ РЕМНЯ ПРИВОДА РУБИЛЬНОГО БАРАБАНА (РИСУНОК 21а)! ПРИ НАЖАТИИ С УСИЛИЕМ 100 Н, ПРОГИБ РЕМНЯ ДОЛЖЕН БЫТЬ (14±1) ММ. ПРИ НЕСООТВЕТСТВИИ ЗНАЧЕНИЯ ПРОГИБА ВЫШЕУКА-ЗАННОМУ, НЕОБХОДИМО ПРОИЗВЕСТИ НАТЯЖЕНИЕ РЕМНЯ, СОГЛАСНО УКАЗАНИЯМ В РУКОВОДСТВЕ ПО ЭКСПЛУАТАЦИИ РУБИЛЬНОГО АГРЕГАТА!

Обкатка машины

Для новой машины установлен период обкатки, равный 30 ч. В процессе обкатки детали машины прирабатываются, что способствует дальнейшей их длительной работе. Недостаточная и некачественная обкатка приводит к значительному сокращению срока службы машины.

Перед обкаткой необходимо выполнить операции ЕТО. Проводить обкатку дви-гателя на холостом ходу в течение 5 мин с постепенным увеличением частоты враще-ния коленчатого вала до 1600 мин-1, затем проводить обкатку под нагрузкой в течение 30 часов работы двигателя.

Во время обкатки машины необходимо:

двигатель загружать не более чем на 50 % от номинальной мощности;

следить за тепловым режимом работы двигателя, не допускать как перегрева, так и чрезмерного охлаждения.

Рисунок 21а – Проверка натяжения ременного привода рубильного барабана

После обкатки необходимо выполнить работы, изложенные в подразделе

ТО после 30 ч.

Подготовка двигателя к пуску

Перед пуском нового или долго не работающего двигателя необходимо выполнить следующие операции:

проверить уровень масла в картере двигателя и уровень охлаждающей жидкости в радиаторе, при необходимости долить;

проверить наличие топлива в баке;

заполнить топливную систему двигателя топливом, для чего: отвинтить продувочный болт на корпусе фильтра тонкой очистки топлива и рукоятку насо-са ручной подкачки топлива. Прокачать топливо с помощью насоса ручной под-качки до появления струи топлива без пузырьков воздуха из под головки болта фильтра тонкой очистки, завинтить рукоятку насоса и продувочный болт.

Двигатель готов к пуску.

Пуск двигателя

Пуск двигателя производить в следующей последовательности:

убедиться, что машина установлена на стояночный тормоз (рукоятка тормозного крана 5 (рисунок 7) повернута по часовой стрелке на 900);

установить рычаг 19 (рисунок15) управления подачей топлива в поло-жение, соответствующее максимальной подаче топлива (крайнее левое положе-ние);

включить питание переключателем 16 (рисунок 15);

выключить сцепление путем перемещения рукоятки управления сцепле-нием 20 до упора на себя (если сцепление включено – пуск двигателя заблокиро-ван);

повернуть ключ выключателя стартера в положение «I» (фиксированное). При этом в блоке контрольных ламп загорится лампа свечей накаливания. Как только лампа свечей накаливания начнет мигать, повернуть ключ стартера в по-ложение «II». Удерживать ключ в положении «II» до пуска двигателя (Примеча-ние – при прогретом двигателе, а также в летний период двигатель можно вклю-

чать без предварительного включения свечей накаливания поворотом ключа зам-ка зажигания в положение II, не задерживая в положении I). Продолжительность непрерывной работы стартера не должна превышать 15 с. Допускается производить последовательно не более трех включений стартера с интервалами от 1 до 1,5 мин. Если после трех попыток двигатель не запустился необходимо найти и устранить не-исправность;

-после пуска двигателя поработать от 2 до 3 мин при частоте вращения ко-ленчатого вала от 800 до 900 мин -1, а затем плавно увеличивать частоту вращения, путем перемещения рукоятки управления подачей топлива 19 влево до не более 1600 мин -1, до достижения температуры ОЖ 40 0С. Дальнейший прогрев двигателя до достижения температуры ОЖ 70 0С обеспечить при работе рубильного агрегата с неполной нагрузкой. Использовать двигатель на полную мощность можно только при достижении температуры ОЖ -70 0С.

ВНИМАНИЕ:

ЗАПРЕЩАЕТСЯ РАБОТА ДВИГАТЕЛЯ С ОТКЛЮЧЕННОЙ АКБ. ЭТО МОЖЕТ ПРИВЕСТИ К ВЫХОДУ ИЗ СТРОЯ ГЕНЕРАТОРА!

В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ ЗАПРЕЩАЕТСЯ САМОВОЛЬНО ИЗ-МЕНЯТЬ ЭЛЕКТРИЧЕСКУЮ СХЕМУ ПУСКА ДВИГАТЕЛЯ, ПРОИЗВОДИТЬ ПУСК ДВИГАТЕЛЯ ОТ ИСТОЧНИКОВ ПИТАНИЯ, НЕ ПРЕДУСМОТРЕННЫХ КОН-СТРУКЦИЕЙ МАШИНЫ!

Пуск двигателя при низких температурах

При температуре воздуха до минус 10 0С, при использовании в системе охла-ждения жидкости, незамерзающей при низкой температуре, а в системе смазки мас-ла М-8ДМ или М-8Г2К ГОСТ 8581-78, двигатель может быть пущен без применения средств предпускового подогрева, а при использовании масла М-4з/8Г2 ТУ 38401536-85 пуск двигателя обеспечивается при температуре окружающего воздуха до минус 20 0С.

В случае отсутствия зимнего моторного масла допускается использовать смесь летнего масла с 10 или 12 % дизельного топлива.

При этом заправку двигателя смесью масла с дизельным топливом можно про-изводить только после их тщательного перемешивания. При отсутствии зимних сортов топлива допускается к летнему дизельному топливу добавлять тракторный керосин в следующих количествах:

10% -при температуре от 0 до 10 0С;

20% -при температуре от минус 10 до минус 20 0С; 30% -при температуре от минус 20 до минус 25 0С; 50% -при температуре ниже минус 25 0С. Содержать батареи полностью заряженными.

Использовать чистое, без примесей воды зимнее дизельное топливо.

Во избежание неисправностей – ежедневно сливать отстой из топливного фильтра-отстойника и топливных баков.

Заправлять топливный бак в конце каждого рабочего дня для исключения образования конденсата внутри баков.

При установке машины на открытой площадке в конце смены после оста-новки двигателя установить рычаг управления топливным насосом в положение, соответствующее наибольшей подаче, для облегчения последующего пуска.

Остановка двигателя

Для остановки двигателя выполнить следующее:

выключить сцепление;

после снятия нагрузки снизить температуру ОЖ, для чего проработать не менее 3 мин сначала на средней, а затем на минимальной частоте холостого хода.

ВНИМАНИЕ: НЕСОБЛЮДЕНИЕ УКАЗАННЫХ ПРАВИЛ МОЖЕТ ПРИВЕ-СТИ К ВЫХОДУ ИЗ СТРОЯ ТУРБОКОМПРЕССОРА ДВИГАТЕЛЯ!

установить рукоятку 19 (рисунок 15) ручной подачи топлива в положе-ние, соответствующее минимальной подаче топлива (вправо);

остановить двигатель (кнопка 17);

выключить выключатель 16 питания пульта управления двигателя.

ЗАПРЕЩАЕТСЯ ОСТАНАВЛИВАТЬ ДВИГАТЕЛЬ ЗАКРЫТИЕМ КРАНА ТОПЛИВНОГО БАКА, ТАК КАК ЭТО ПРИВЕДЕТ К ПОДСОСУ ВОЗДУХА В СИ-СТЕМУ ПИТАНИЯ И УХУДШИТ ПОСЛЕДУЮЩИЙ ПУСК ДВИГАТЕЛЯ!

Регулировка скорости поворота колонны манипулятора

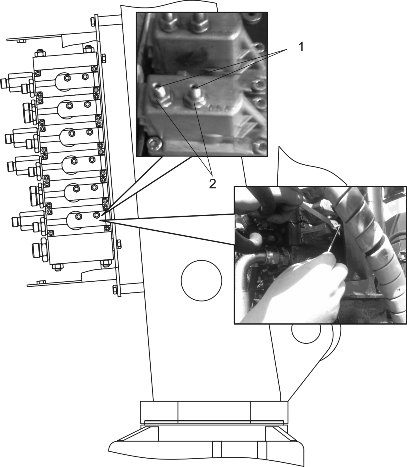

Регулировка (ограничение) скорости поворота манипулятора производится винтами 1 (рисунок 22).

Регулировку необходимо производить в следующей последовательности:

убедиться, что джойстики находятся в нейтральных положениях;

снять защитный кожух распределителя;

ослабить контргайки 2;

установить необходимую скорость поворота колонны для чего: удержи-вая контргайку 2, заворачивать либо выворачивать винт 1, в зависимости от того, необходимо уменьшить либо увеличить скорость поворота колонны (при завора-чивании винта скорость поворота уменьшается, при отворачивании – увеличива-ется). Для того чтобы установить одинаковые скорости поворота колонны влево и вправо, необходимо винты 1 заворачивать (выворачивать) на одинаковое коли-чество оборотов;

удерживая винт зажать контргайки 2;

установить защитный кожух на место.

Рисунок 22 – Регулировка скорости поворота колонны манипулятора

2.3 Использование машины

По прибытию на место предполагаемой работы необходимо выполнить следующее:

установить машину на горизонтальной площадке (визуально);

затормозить машину стояночным тормозом (рукоятка тормозного крана 5 (рисунок 7) повернута по часовой стрелке на 900);

опустить опору 11 (рисунок 1) на землю и с помощью ручки (из ком-плекта ЗИП) вывинтить винт опоры, обеспечив выход петли дышла из вилки буксирного устройства трактора или другого транспортного средства. На мягких грунтах под опору необходимо подложить подкладку большей площади;

отсоединить штепсельную вилку электрожгута рубильной машины от розетки трактора;

отсоединить соединительную головку пневмосистемы рубильной маши-ны от головки пневмосистемы трактора;

отъехать трактором от рубильной машины;

перевести аутригеры из транспортного положения в рабочее (перпенди-кулярно раме машины);

снять предохранительную штангу 8 механизма подачи рубильного агре-гата (рисунок 6);

произвести пуск двигателя (см. пункт 2.2.4);

прогреть двигатель до температуры от 40 до 50 С0, при частоте враще-ния не более 1000 мин-1. Полная нагрузка непрогретого двигателя не допускает-ся;

включить сцепление (при частоте вращения не более 1000 мин-1). Вклю-чается привод рубильного агрегата;

установить частоту вращения коленчатого вала двигателя от 1900 до 1950 мин-1;

перейти в кабину оператора;

плавно, не допуская больших перекосов машины, установить машину на аутригеры, для чего:

а) включить питание электрооборудования манипулятора и аутригеров, нажав кнопку 5 (рисунок 18) ВКЛ. УПР. на пульте управления манипулятора и аутригеров.

б) переключатель 9 установить в положение АУТРИГЕРЫ;

в) отклоняя левый джойстик влево опустить левый аутригер, отклоняя ле-вый джойстик назад опустить правый аутригер

ВНИМАНИЕ: ЗАПРЕЩАЕТСЯ ПОДНИМАТЬ МАШИНУ АУТРИГЕ-РАМИ. ПРИ ПРАВИЛЬНОЙ УСТАНОВКЕ ВО ВРЕМЯ РАБОТЫ АУТРИГЕРЫ ТОЛЬКО ОПИРАЮТСЯ НА ОПОРНУЮ ПОВЕРХНОСТЬ!

поднять кабину (при необходимости) на высоту, обеспечивающую хо-роший обзор рабочей зоны и опустить её при дальнейшем выполнении работ по производству щепы, отклоняя правый джойстик вниз;

включить питание рубильной машины тумблером 6 (рисунок 21), при этом загорается лампа 7;

установить скорость подъема/опускания стола и поворота трубы, повер-нув регулятор 1 на 2 величины хода;

поднять трубу для щепы рубильного агрегата вверх, включением тумблера 8;

опустить стол подачи рубильной машины вниз включением тумблера 10 и раз-вернуть борта тумблером 9;

нажать на педаль реверса конвейерной ленты и удерживая ее включить тум-блер 14, с целью удаления посторонних предметов из устройства подачи, затем отпу-стить педаль;

повернуть трубу для щепы в рабочее положение тумблером 13;

установить скорость подачи конвейерной ленты, в зависимости от перерабаты-ваемого сырья для чего регулятор 3 повернуть по часовой стрелке;

регулятором 2 установить минимальную частоту вращения рубильного бара-бана, соответствующую 1650 мин-1 двигателя, при достижении которой происходит остановка подачи в случае увеличения нагрузки;

переключатель 9 (рисунок 18) установить в положение МАНИПУЛЯТОР, управ-ление манипулятором осуществлять с помощью джойстиков, согласно пункта 1.5.2.3;

приступайте к подаче лесоматериалов в дробилку.

Загрузку лесоматериалов в рубильный агрегат следует производить плавно, без рывков. Интенсивность загрузки определяется и задается оператором, исходя из окру-жающих условий и требований безопасности.

Продолжительность работы установленных ножей без переточки (замены) находится в пределах от 100 до 500 м3, что зависит от типа измельчаемого сырья и же-лаемого качества щепы. Затупившиеся ножи до 10 раз допускается затачивать шлифо-вальной машиной, после чего заточку ножей необходимо выполнять на заточном станке с соблюдением углов заточки, указанных в разделе 7.3.1 руководства по эксплуатации рубильного агрегата. Минимальное расстояние от крепежного паза до границы пре-дельного износа кромки ножа должно быть 10 мм.

Машина комплектуется комплектом запасных ножей.

ВНИМАНИЕ:

ПОДЪЁМ КАБИНЫ ПРЕДНАЗНАЧЕН ТОЛЬКО ДЛЯ УЛУЧШЕНИЯ ОБЗОРА ЗАГРУЗКИ БУНКЕРА ЩЕПОВОЗА. РАБОТА МАНИПУЛЯТОРА ПРИ ПОДНЯТОЙ КАБИНЕ ЗАПРЕЩЕНА!

ИЗМЕЛЬЧЕНИЕ ДРЕВЕСИНЫ ЗАТУПИВШИМИСЯ НОЖАМИ ЗА-ПРЕЩЕНО, ТАК КАК ЭТО НАГРУЖАЕТ ДВИГАТЕЛЬ И СНИЖАЕТ ПРОИЗ-ВОДИТЕЛЬНОСТЬ!

АВАРИЙНАЯ КНОПКА 5 (РИСУНОК 21) СЛУЖИТ ДЛЯ ЭКСТРЕН-НОГО ОТКЛЮЧЕНИЯ ЭЛЕКТРИЧЕСКОГО ПИТАНИЯ, ПОДАВАЕМОГО НА РУБИЛЬНЫЙ АГРЕГАТ. ПРИ ЭТОМ ОТКЛЮЧАЕТСЯ УПРАВЛЕНИЕ ГИД-РООБОРУДОВАНИЕМ РУБИЛЬНОГО АГРЕГАТА, НО БАРАБАН ПРОДОЛ-ЖАЕТ ВРАЩАТЬСЯ!

ДЛЯ ЭКСТРЕННОЙ ОСТАНОВКИ БАРАБАНА РУБИЛЬНОГО АГ-РЕГАТА НЕОБХОДИМО ОСТАНОВИТЬ ДВИГАТЕЛЬ КНОПКОЙ 1 (РИСУ-НОК 18) ОСТАНОВ. ДВИГ!

Подъем стрелы производить при минимально возможном вылете стрело-вого оборудования. Захватывать груз аккуратно и в максимальной близости от центра его тяжести. Зависимость допустимой грузоподъемности манипулятора

от вылета стрелового оборудования показана на табличке (рисунок 19), располо-женной в кабине оператора.

Требования безопасности при работе

При работе необходимо выполнять следующие условия:

при работе с манипулятором убедиться в отсутствии людей в рабочей зоне – не менее 20 м;

перемещение рабочего органа гидроманипулятора начинать после пода-чи звукового сигнала;

захват груза клещевым захватом производить в средней его части, в мак-симальной близости от центра его тяжести;

не допускать работу машины с неисправными контрольно-измерите-льными приборами;

не допускать дымления двигателя и значительного падения частоты вращения коленчатого вала двигателя от перегрузки;

при аварии или чрезмерном увеличении частоты вращения коленчатого вала двигателя немедленно выключить подачу топлива и остановить двигатель;

производить обслуживание и ремонт только при неработающем двига-теле машины.

При эксплуатации машины запрещается:

работать с неисправным рабочим оборудованием;

снимать зависшие деревья с помощью гидроманипулятора;

продолжать работу при обнаружении трещин или деформаций кон-струкции рабочего оборудования, подвески, или течи РЖ из гидросистемы;

выполнять работы на расстоянии меньше 30 м от крайнего провода ли-нии электропередачи напряжением более 36 В без специального допуска, опре-деляющего безопасные условия работы;

покидать рабочее место при подъеме-опускании груза и при работе ру-бильного агрегата;

поднимать грузы, примерзшие к земле;

поднимать грузы массой, превышающей допустимую для конкретного вылета стрелового оборудования;

оставлять груз в подвешенном состоянии при длительном перерыве в работе;

При работе должны выполняться требования по охране и безопасности труда при ведении лесосечных работ, изложенные в «Правилах по охране и без-опасности труда людей в лесной, деревообрабатывающей промышленности и в лесном хозяйстве», утвержденные 30.01.1997 года Министерством труда и Ми-нистерством лесного хозяйства РБ.

При использовании домкрата для подъема машины необходимо соблю-дать следующие требования:

пользоваться домкратом грузоподъемностью не менее 5 т;

домкрат устанавливать на деревянной опоре размером не менее 300х200х40 мм;

после подъема машины установить страховочные подставки;

запрещается находиться под машиной, поднятой на домкрат;

пользоваться только исправным домкратом.

Требования пожарной безопасности

Машина должна быть оборудована противопожарным инвентарем и ог-нетушителем. Работать на машине без средств пожаротушения запрещается.

При заправке машины ГСМ запрещается:

заправлять машину при работающем двигателе;

курить при заправке машины топливом;

не заправлять полностью топливный бак машины, оставлять объем для расширения топлива;

никогда не добавлять к дизельному топливу бензин или смеси. Эти соче-тания могут создать увеличенную опасность воспламенения или взрыва;

заправлять с помощью ведер.

Ежедневно после завершения эксплуатации машины необходимо очи-

стить ее от щепы и пыли.

Во время эксплуатации машины и проведении ремонтных работ необхо-димо руководствоваться следующими требованиями пожарной безопасности:

т.п;

не допускать загрязнения коллектора и глушителя пылью, топливом, и

не допускать работу машины в пожароопасных местах при снятых за-

щитных устройств с нагретых частей двигателя;

при работе машины, следить за тем, чтобы вблизи выпускного коллектора и глушителя не было легко воспламеняемых материалов. В местах с повышенной пожарной опасностью использовать в системе выхлопа искрогасители в ком-плекте с глушителем или отдельно;

не допускать использования открытого пламени для подогрева масла в поддоне двигателя, при заправке топливных баков, для выжигания загрязнений сердцевины радиатора;

во время ремонтных работ, связанных с применением электрогазосварки, необходимо выключать выключатель питания сети, очистить детали и сборочные единицы от загрязнений;

не допускается подтекание топлива и масла.

Неисправность, внешнее про-явление |

Причина |

Метод устранения |

Двигатель Двигатель не запускается

Двигатель не развивает полную мощность

Двигатель дымит на всех ре-жимах работы: а) из выпускной трубы идет черный дым

б) из выпускной трубы идет белый дым |

Воздух в топливной системе

Неисправен топливный насос

Разрегулировка тяги управ-ления топливным насосом Засорился фильтрующий эле-мент фильтра тонкой очистки топлива. Неисправны форсунки

Неправильный угол опереже-ния подачи топлива

Засорен воздухоочиститель двигателя

Неисправен топливный насос

Снизилось давление наддува

Засорен воздухоочиститель двигателя Зависание иглы форсунки

Плохое качество топлива Неисправен топливный насос

Двигатель работает с пере-охлаждением |

Прокачать систему насосом подкачки. При необходимо-сти устранить подсос воздуха

Снять топливный насос с двигателя и отправить в ма-стерскую для ремонта Отрегулировать тягу уп-равления топливным насосом. Заменить фильтрующий эле-мент фильтра тонкой очистки топлива Выявить неисправные фор-сунки, промыть и отрегулировать Установить рекомендуемый угол опережения подачи топ-лива Провести техническое обс-луживание воздухоо-чистителя Снять топливный насос с двигателя и отправить в ма-стерскую для ремонта Снять турбокомпрессор с двигателя и отправить в ма-стерскую для ремонта

Провести ТО воздухоочи-стителя Выявить неисправную фо-рсунку, промыть или заме-нить распылитель, при необ-ходимости отрегулировать форсунку Заменить топливо на реко-мендуемое Снять топливный насос с двигателя и отправить в ма-стерскую для ремонта Прогреть двигатель, во время работы поддерживать темпе-ратуру охлаждающей жидко-сти в пределах от 85 до 98 0С |

Продолжение таблицы 2.1

![]()

2.4 Возможные неисправности и методы их устранения Таблица 2.1 -Перечень возможных неисправностей

Продолжение таблицы 2.1

Неисправность, внешнее про-явление |

Причина |

Метод устранения |

в) из выпускной трубы идет сизый дым

Двигатель перегревается

Давление масла на прогретом двигателе ниже допустимого

Турбокомпрессор Ротор турбокомпрессора не вращается (отсутствует ха-рактерный звук высокого то-на)

Повышенный выброс масла со стороны компрессора или тур-бины, нарушение герметично-сти масляных уплотнений турбокомпрессора

Стартер При включении стартера не срабатывает тяговое реле (от- |

Не отрегулированы зазоры между клапанами и коромыс-лами Неправильно установлен угол опережения подачи топлива

Попадание масла в камеру сгорания в результате износа деталей поршневой группы Избыток масла в картере

Вода в радиаторе кипит

Плохое распыление топлива

Неисправен манометр Нарушена герметичность со-единений системы смазки Неисправен масляный насос двигателя Уровень масла в картере ниже допустимого Несработка сливного клапана центробежного масляного фильтра Предельный износ коренных или шатунных шеек коленча-того вала

Наличие посторонних пре-дметов, препятствующих вращению ротора Заклинивание ротора в под-шипнике

Слабая затяжка клемм акку-мулятора или их окисление |

Отрегулировать зазоры ме-жду клапанами и коромысла-ми двигателя Установить рекомендуемый угол опережения подачи топ-лива Провести ремонт двигателя

Слить избыток масла, ус-тановив уровень по верхней метке щупа Очистить радиатор от пыли и грязи, при необходимости очистить систему охлаждения от накипи Отрегулировать натяжение ремня вентилятора Отрегулировать форсунки на распыление топлива Заменить манометр Выявить место нарушения герметичности и устранить Отремонтировать насос или заменить Долить масло до верхней метки на щупе Промыть клапан и отрегули-ровать давление в системе смазки Отправить двигатель в ре-монт

Снять впускной и выпускной патрубки, удалить посторон-ние предметы Заменить турбокомпрессор

Снять турбокомпрессор с двигателя и отправить в ре-монт

Зачистить контакты и затя-нуть клеммы |

Продолжение таблицы 2.1

Неисправность, внешнее про-явление |

Причина |

Метод устранения |

сутствует характерный щел-чок)

При включении стартера слышен повышенный шум шестерни привода

При включении стартер не проворачивает коленчатый вал двигателя или вращается очень медленно

После запуска двигателя стартер остается во вклю-ченном состоянии Шестерня привода не выходит из зацепления с венцом махо-вика Генератор Замыкание на корпус фазовой обмотки статора Обрыв вывода обмотки

Генератор не дает полной мощности

Значительное уменьшение ре-гулируемого напряжения ин-тегрального устройства Шум генератора

Муфта сцепления Муфта сцепления не передает полного крутящего момента |

Подгорели контакты реле РС-502 (III) Неисправность в цепи реле стартера

Разрядилась АКБ ниже допу-стимого предела Загрязнились коллектор и щетки Обгорели контакты реле стар-тера Пробуксовка муфты привода стартера (износ роликов или трещина обоймы)

Поломка возвратной пружи-ны рычага отводки привода

Пробуксовка приводного ремня Обрыв одной из обмоток ста-тора

Межвитковое замыкание об-мотки возбуждения

Износ подшипников

Нет свободного хода рукоят-ки управления сцеплением

Изношены накладки ведомых дисков |

Зачистить контакты

Проверить цепь и устранить неисправность Зачистить заусенцы или забо-ины на зубьях, заменить ве-нец маховика или шестерню привода Зарядить или заменить АКБ Очистить коллектор и щетки Зачистить контакты реле стартера Заменить привод стартера

Остановить двигатель, от-ключить АКБ и зачистить контакты тягового реле Заменить возвратную пружи-ну

Изолировать место повре-ждения изоляции Спаять и изолировать место обрыва. Заменить обмотку Отрегулировать натяжение приводного ремня Спаять и изолировать место обрыва или заменить обмот-ку Заменить обмотку

Заменить интегральное устройство

Снять и отремонтировать ге-нератор

Отрегулировать свободный ход рукоятки управления сцеплением Заменить ведомый диск в сборе |

Продолжение таблицы 2.1

Неисправность, внешнее про-явление |

Причина |

Метод устранения |

Муфта сцепления выключа-ется не полностью

Попадание масла в сухой от-сек муфты сцепления

Электрооборудование Стартер не включается и не проворачивает коленчатый вал двигателя

Манипулятор Течь масла из мест соедине-ний трубопроводов Чрезмерное вспенивание мас-ла в гидросистеме

Неравномерное (рывками) оп-ускание стрелы, рукояти Утечка рабочей жидкости по штокам гидроцилиндров Недостаточное усилие на ра-бочих механизмах |

Увеличен свободный ход ру-коятки управления сцеплени-ем Износ сальника коленчатого вала Износ сальника кронштейна отводки

Изношены фрикционные накладки дисков муфты

Разряжена аккумуляторная батарея. Окислены наконечники про-водов и клеммы аккумуля-торных батарей. Неисправен стартер

Слабая затяжка резьбового соединения Подсос воздуха во всасыва-ющей линии (соединение насоса с баком) Недостаточное количество масла в баке Наличие воздуха в системе Наличие воздуха в гидроци-линдрах Износ или повреждение уплотнений штока Перетекание жидкости из од-ной полости в другую в ис-полнительных гидроцилин-драх из-за износа уплотнений поршня Насос не дает номинальный расход из-за недостаточных оборотов двигателя |

Отрегулировать свободный ход рукоятки до нормальной величины Заменить сальники Заменить сальник Заменить пружину Промыть диски муфты в бен-зине, устранить подтекание масла Заменить фрикционные на-кладки или диски в сборе

Зарядить аккумуляторную ба-тарею Зачистить клеммы батарей и наконечники проводов

Снять и отремонтировать ста-ртер

Подтянуть резьбовое соеди-нение Подтянуть хомуты на рукаве, соединения насос-бак

Дозаправить масло до необ-ходимого уровня Прокачать систему Прокачать систему

Заменить уплотнение Заменить уплотнения поршня

Увеличить обороты двигателя |

Продолжение таблицы 2.1

Неисправность, внешнее про-явление |

Причина |

Метод устранения |

Рубильный агрегат Ни одна функция рубильного агрегата не действует |

Сгорел главный предохрани-тель Аварийная кнопка осталась в нажатом положении На дробилку не поступает электричество |

Заменить предохранитель Отжать аварийную кнопку Проверить электрооборудо-вание, устранить неисправ-ность |

Техническое обслуживание

Общие указания. Смазка (заправка) машины

Техническое обслуживание машины является плановым и заключается в выполнении операций, обеспечивающих поддержание исправного технического состояния в течение заданного ресурса.

Работы по техническому обслуживанию сборочных единиц машины реко-мендуется выполнять одновременно.

В зависимости от технического состояния сборочных единиц и условий работы периодичность технического обслуживания может изменяться.

Смазочные и крепёжные работы выполняются в обязательном порядке, а заправочные, регулировочные работы и устранение неисправностей -при необ-ходимости.

Неисправности, обнаруженные в процессе эксплуатации, следует устра-нять, не дожидаясь очередного технического обслуживания.

Предусмотрены следующие виды технического обслуживания: техниче-ское обслуживание по окончании обкатки после 30 ч работы двигателя, еже-сменное техническое обслуживание (ЕТО); техническое обслуживание N1 (ТО-1)

через 125 ч работы двигателя; техническое обслуживание N2 (ТО-2) -через 500 ч работы двигателя; техническое обслуживание N3 (ТО-3) -через 1000 ч работы двигателя; сезонное обслуживание (СО) -проводится два раза в год при подго-товке машины к зимней и летней эксплуатации. ЕТО выполняется перед нача-лом рабочей смены.

В таблице 3.1 приведены наименования и марки ГСМ, используемые при эксплуатации и техническом обслуживании машины с указанием их количества и периодичности замены.

Общие указания по смазке (замене масел):

слив масла при его замене производить сразу после остановки машины, когда масло еще горячее. Заправку производить до уровня контрольных пробок или отметок на щупе;

перед проверкой уровня заправки машину установить на ровной гори-зонтальной поверхности;

перед выполнением смазочных работ, связанных со шприцовкой узлов, необходимо очистить масленки и нагнетать смазку шприц-прессом до выдавли-вания свежей смазки из зазоров. После чего удалить выступающую смазку.

3.1.1 Наименования и марки ГСМ, используемые при эксплуатации и ТО машины

Наименования и марки ГСМ, используемые при эксплуатации и ТО ма-шины приведены в таблице 3.1

Таблица 3.1 – Перечень ГСМ

Номер позиции

Наименование, ин-декс

сборочной единицы (функционально законченное устрой-ство,

механизм, узел тре-ния)

Кол-во сборочных единиц в изделии, шт

Наименование и обозначение марок ГСМ

Объем (масса) ГСМ, заправляемых в изде-лие при смене

Периодичность смены (пополнения) ГСМ

Примечание

Основные

Дублирующие

Резервные

Зарубежные

1

2

3

4

5

6

7

8

9

10

1 Топлива

1.1

Бак топливный

1

При температуре окружающего воздуха от 0ºС и выше

370 дм3

Топливо дизельное Л-0,2-40 или

Л-0,2-62 ГОСТ 305-82

первого и высшего сорта

Топливо дизельное Л-0,5-40 или

Л-0,5-62 ГОСТ 305-82

-

Bs-2869

(Англия)

ASTM-D-VV-F-800 (CША)

При температуре окружающего воздуха минус 200С и выше

Топливо дизельное 3-0,2 минус 35

или

3-0,2 минус 45

ГОСТ 305-82

первого и высше-го сорта

Топливо дизельное З-0,5 минус 35

или 3-0,5 минус 45

ГОСТ 305-82

-

DEF 2402D

(Англия)

945-68 SAE (США)

При температуре окружающего воздуха минус 500С и выше

Топливо дизельное А-0,2

ГОСТ 305-82

первого и высшего сорта

Топливо дизельное А-0,4

ГОСТ 305-82

-

SAE VV-F 800 (CША)

Продолжение таблицы 3.1

2

3

4

5

6

7

8

9

10

2 Масла

2.1

Картер масляный дизеля (с учетом радиатора)

1

При температуре окружающей среды от 0 С и выше

18,0 дм3

250 ч

При эксплуатации дви-гателя рекомендуется применять также другие марки моторных масел, соответствующие груп-пам CD, CF, CE, CF-4 по

классификации API и классам вязкости по классификации SAE:

-SAE 5W(при темпера-туреотминус 10 доми-нус35 С);

При температуре ок-ружающей среды ниже нижнего температурного уровня применение выше-указанных масел их ис-пользование возможно при пуске дизеля с предвари-тельнымегоподогревом.

Масло моторное М-10ДМ

ГОСТ 8581-78

Масло моторное

М-10Г2К ГОСТ 8581-78

Масло моторное М-10Г2

модернизированное

ТУ 38.401-58-169-96

-

Shell Rotella TX 30 (Англия)

Shell Rotella SX 30 (Англия)

Mobil Delvac XHP SAE 15W-40 (Англия)

British Petroleum Vanelus Oil SAE 30 (Англия)

Esso Estor SDX SAE 30 (США)

HESSOL TURBO DIESEL

SAE 15W-40 API CF-4

(всесезонное) (Германия)

M7ADS111

(Чехия)

При температуре окружающей среды от 0 С и ниже

Масло моторное М-8ДМ ГОСТ8581-78

Novoil M

Масло моторное

М-8Г2К ГОСТ 8581-78

ВЕЛС-1

-

Shell Rotella TX 20W/20 (Англия)

Shell Rotella SX 20W/20 (Англия)

Mobil Delvac 1200 (США)

Mobil ND 10W/20 (США)

HESSOL TURBO DIESEL

SAE 15W/40 API CF-4

(всесезонное) (Германия)

SAE 10W (при тем-пературе от минус 5 до минус30 С);

SAE 0W-40 (при тем-пературе от минус 40 до плюс40 С);

SAE 5W-30 (при тем-пературе от минус 35 до плюс30 С);

SAE 5W-40 (при тем-пературе от минус 35 до плюс40 С)

Продолжение таблицы 3.1

1

2

3

4

5

6

7

8

9

10

2.2

2.2 Топливный насос ди-зеля

1

Масло моторное то же, что и в картере дизеля

0,230

дм3

При установке нового или от-ремонтиро-ванного насоса

2.3

Гидросистема манипулятора

1

При температуре окружающей среды от 0С и выше

90 дм3

500 ч

(но не реже чем

2 раза в год, сезонно)

INA HIDRAOL HDS 46

Масло гидравлическое МГЕ-46В

ТУ 38.001347-83

Масло гидравлическое А

ТУ 38.101179-71

–

ESSO UNIVISN 46

(Чехия), MOBILDTE 16 (США),

SHELL TELLUS OIL T/TX 46

(Англия), HESSOL BECHEM STAROIL NR.46

(Германия)

2.4

Корпус устройства опор-но-поворотного манипулятора

1

10 дм3

1000 ч

(но не реже чем

2 раза в год, сезонно). Первая замена через 50 ч

При температуре окружающей среды от 0С и ниже

INA HIDRAOL HDS 22

Масло гидравлическое ВМГЗ

ТУ 38.101479-86

–

ESSOUNIVISN 22

(Чехия), MOBILDTE 13 (США),

SHELL TELLUS OIL T/TX 22

(Англия), HESSOL BECHEM STAROIL NR.22

(Германия)

2.5

Гидросистема рубильного агрегата

1

100 дм3

1500 ч

(но не реже чем

2 раза в год, се-зонно)

Продолжение таблицы 3.1

1

2

3

4

5

6

7

8

9

10

2.6

Картер корпуса сцепления

1

При температуре окружающей среды от 0 С и выше

3 дм3

1000 ч

(но не реже чем

2 раза в год, сезонно)

Масло моторное М-10ДМ

ГОСТ 8581-78

Масло моторное М-10Г2К

ГОСТ 8581-78

-

Shell Rotella TX 30 (Англия)

HESSOL TURBO DIESEL

SAE 15W-40 API CF-4

(всесезонное)

(Германия)

При температуре окружающей среды от 0 С и ниже

Масло моторное М-8ДМ ГОСТ8581-78

Масло моторное М-10Г2К

ГОСТ 8581-78

-

Shell Rotella TX

20W/20 (Англия) HESSOL TURBO DIESEL

SAE 15W-40 API CF-4

(всесезонное)

(Германия)

3 Смазки

3.1

Шарнирные соединения за-хвата

8

Смазка

Литол-24–МЛи 4/12–3 ГОСТ 21150-87

Смазка солидол С-СКа 3/7-2 ГОСТ 4366-76

Смазка солидол Ж-СКа 2/6-2 ГОСТ 1033-79

BECHEM LCP-GM

(Германия), Mobil Grease MP (США)

0,16 дм3 (0,02х8)

10 ч.

3.2

Шарнирные соединения ротатора

1

0,02 дм3

10 ч.

3.3

Шарнирные соединения гидроцилиндров манипу-лятора

10

0,2 дм3 (0,02х10)

10 ч.

3.4

Шарнирные соединения манипулятора

5

0,1 дм3 (0,02х5)

10 ч.

3.5

Опорный подшипник колонны манипулятора

1

(мест смаз-ки-2)

0,04 дм3 (0,02х2)

10 ч.

3.6

Шарнирные соединения гидроцилиндров выносных опор

4

0,08 дм3 (0,02х4)

50 ч.

3.7

Шарнирные соединения выносных опор

4

0,08 дм3 (0,02х4)

50 ч.

Продолжение таблицы 3.1

1

2

3

4

5

6

7

8

9

10

3.8

Крестовины карданного вала

2

0,08 дм3 (0,02х4)

50 ч.

3.9

Оси балансиров

2

0,08 дм3 (0,04х2)

50 ч.

3.10

Валы разжимных кулаков

2

0,08 дм3 (0,04х2)

50 ч.

3.11

Тормозные рычаги

2

0,08 дм3 (0,04х2)

50 ч.

3.12

Подшипниковые узлы колес

8

0,32 дм3 (0,04х8)

250 ч.

3.13

Система централизованной смазки рубильного агрега-та

18

Esso Beacon EP2

BP Energrease LS-EP, Castrol LM Grease

-

-

0,02 дм3

10 ч.

3.14

Цепи рубильного агрегата

Esso Surrent Fluid 30F

Shell Cardium EP Fluid H, Mobil Dorcia 30

-

-

0,02 дм3

10 ч.

4 Специальные жидкости

4.1

Система охлаждения дизе-ля (с радиатором)

Жидкость охлаждаю-щая

ОЖ-40 или ОЖ-65 ГОСТ 28084-89

Жидкость охлаждаю-щая

«Тосол А-40М» ТУ 6-02-751-86

«Бориго» по

ZN-96/MP/TS/-667

«Бориго Алю Формула» по

ZN-96/MP/TS/-668

-

MIL-E-5559 (B3 150)

(США)

FL-3 Sort S-735

(Англия)

46,0 дм3

Один раз в два года

Требования безопасности при проведении ТО

При проведении технического обслуживания машины необходимо строго выполнять следующие требования:

операции ТО выполнять только при неработающем двигателе;

инструмент и приспособления для проведения ТО должны быть исправны-ми, соответствовать назначению и обеспечивать безопасность выполнения работ;

при осмотре объектов контроля и регулирования пользоваться переносной лампой напряжением не более 36 В. Лампа должна быть защищена проволочной сеткой;

накачивать шины только с контролем давления;

во избежание ожогов соблюдать осторожность при открывании пробки во-дяного радиатора;

при обслуживании аккумуляторных батарей:

а) не допускать попадания электролита на кожу;

б) очищать батареи обтирочным материалом, смоченным в растворе аммиака (нашатырного спирта);

в) не включать АКБ обратной полярностью, так как это приводит к выходу из строя генератора;

г) при корректировке уровня электролита доливать только дистиллирован-ную воду;

разборку и ремонт тормозной камеры с энергоаккумулятором, а также тур-бокомпрессора производить только на специализированных предприятиях. Раз-борка и ремонт в условиях эксплуатации запрещается;

перед началом ремонтных работ, связанных с применением электросварки, необходимо отсоединить электропровода от генератора и снять клеммы с аккумуля-торных батарей.

Техническое обслуживание по окончании обкатки (после 30 ч работы двигателя)