МАШИНА УБОРОЧНО-ПОГРУЗОЧНАЯ «БЕЛАРУС» МУП-351. Руководство по эксплуатации 351-0000010 РЭ

Содержание

Описание и работа машины 4

Назначение машины 4

Технические характеристики 5

Состав машины 6

Устройство и работа 7

Органы управления 7

Средства измерения, инструмент и принадлежности 10

Маркировка и пломбирование 10

Упаковка 10

Описание и работа составных частей машины 11

Оборудование погрузчика 11

Оборудование щеточное 18

Использование по назначению 23

Эксплуатационные ограничения 23

Меры безопасности при использовании машины 23

Требования пожарной безопасности 25

Подготовка машины к использованию 26

Порядок заправки ГСМ 26

Порядок осмотра и проверки готовности навесного оборудования к использованию

Демонтаж навесного оборудования 28

Использование машины 31

Обкатка 31

Порядок работы машины 31

Возможные неисправности и методы их устранения 35

Техническое обслуживание 36

Техническое обслуживание машины 36

Меры безопасности при ТО машины 37

Перечень ГСМ и общие указания по проведению заправочно-смазочных работ

Плановое техническое обслуживание 42

Техническое обслуживание составных частей машины 44

Хранение 47

Транспортирование 48

Каталог оборудования щеточного 54

Машина уборочно-погрузочная «БЕЛАРУС» МУП-351 (далее машина) со-стоит из трактора «БЕЛАРУС-82.1» (далее трактора) и установленных на него по-грузочного и щеточного оборудования.

Руководство по эксплуатации машины предназначено для изучения устройства, правил эксплуатации и технического обслуживания. В нем описан порядок использования машины в качестве погрузчика и коммунальной машины для уборки территорий от снега.

Наряду с настоящим «Руководством по эксплуатации» необходимо исполь-зовать эксплуатационную документацию на трактор.

В связи с постоянным совершенствованием машины в настоящем «Руко-водстве по эксплуатации» могут быть не отражены незначительные изменения в конструкции отдельных сборочных единиц, не влияющих на порядок эксплуата-ции, технического обслуживания и безопасность.

Машина может поставляться в следующих комплектациях:

МУП-351 – с оборудованием рабочим погрузчика и оборудованием ще-точным;

МУП-351-01 – с оборудованием рабочим погрузчика с дополнительной гидролинией и оборудованием щеточным;

МУП-351-02 – с оборудованием рабочим погрузчика;

МУП-351-03 – с оборудованием рабочим погрузчика с дополнительной гидролинией;

Принятые сокращения:

ВОМ – вал отбора мощности;

ГСМ – горюче-смазочные материалы;

ЕТО – ежесменное техническое обслуживание;

ЗИП – запасные части, инструмент и принадлежности; ЗНУ – заднее навесное устройство

СТО – сезонное техническое обслуживание. ТО – техническое обслуживание;

ТО-1 – техническое обслуживание №1; ТО-2 – техническое обслуживание №2; ТО-3 – техническое обслуживание №3; ЭД – эксплуатационная документация

Описание и работа машины

Назначение машины

Машина уборочно-погрузочная «БЕЛАРУС» МУП-351 предназначена для выполнения погрузочно-разгрузочных работ, транспортировки сыпучих материа-лов (грунтов, гравия и т.п.) на небольшие расстояния, земляных работ на грунтах I и II категории (планировки площадок, засыпки траншей, ям и т.п.), уборочных работ (уборки снега, мусора и т.п.).

ВНИМАНИЮ ПОТРЕБИТЕЛЯ!

По заказу потребителя за отдельную плату могут поставляться дополни-тельные рабочие органы:

отвал;

ковш увеличенный; ковш для снега;

ковш для корнеплодов; вилы грузовые;

вилы сельскохозяйственные;

ковш двухчелюстной с гидросистемой; монтажный крюк;

удлинитель.

Технические характеристики

Основные параметры и характеристики машины приведены в таблице 1.1 Таблица 1.1 – Параметры и характеристики

|

Наименование параметра (характеристики) |

Значение параметра (характеристики) |

|||

|

МУП-351 |

МУП-351-01 |

МУП-351-02 |

МУП-351-03 |

|

|

1 Тип |

Двухосная, пневмоколесная, с колесной формулой 4К4, управляемыми передними колесами, передним расположением рабочего оборудования погрузчика и задним расположением щеточного оборудования |

|||

|

2 Марка |

БЕЛАРУС |

|||

|

3 Модель |

МУП-351 |

|||

|

4 Базовое шасси |

Трактор “БЕЛАРУС-82.1” с передним мостом 822-2300020-02 ТУ РБ 05786206.399-96 |

|||

|

5 Номинальная грузоподъемность, кг |

1000 |

|||

|

6 Масса эксплуатационная, кг |

5785100 |

5800100 |

5305100 |

5320100 |

|

7 Номинальное распределение массы по осям, %: -без груза в ковше: -с грузом в ковше массой, не более 1000 кг: |

||||

|

38 62

55 45 |

45 55

63 37 |

|||

|

8 Наибольшее из средних условных давле-ний колесных движителей на грунт, МПа |

0,23 |

0,20 |

||

|

9 Габаритные размеры в транспортном по-ложении, мм: |

||||

|

700050 220030 299050 |

550050 213030 299050 |

|||

|

10 Размер колеи (передних / задних колёс), мм |

1650±20 / 1600±20 |

|||

|

11 Дорожный просвет, мм |

300±10 |

|||

|

12 Наименьший радиус поворота, м: |

6,5 7,4 |

|||

|

13 Наибольшие допустимые скорости движения, км/ч: |

16 8 |

|||

|

14 Наибольшие преодолеваемые препят-ствия: -угол подъема и спуска:

|

20º 12º 9º 0,85 0,50 |

|||

Продолжение таблицы 1.1

|

Наименование параметра (характеристики) |

Значение параметра (характеристики) |

|||

|

МУП-351 |

МУП-351-01 |

МУП-351-02 |

МУП-351-03 |

|

|

15 Оборудование рабочее погрузчика П10М |

ТУ BY 101483199.567-2009 |

|||

|

16 Давление воздуха в шинах, МПа: (360/70R24 по ГОСТ 7463-2003) |

0,2±0,02 0,1±0,01 |

|||

|

17 Оборудование щёточное |

ТУ РБ 05786206.316-98 |

|||

|

18 Производительность: |

От 15 до 50

14400 |

|||

|

19 Длительность непрерывной работы без дозаправки топливом, ч, не менее |

10 |

|||

|

20 Удельная суммарная оперативная тру-доемкость технического обслуживания, чел.-ч/ч, не более |

0,04 |

|||

|

21 Наработка на отказ II и III групп слож-ности, ч, не менее: |

500 100 |

|||

|

22 Срок службы, лет |

10 |

|||

-

передних колес

-

задних колес (18.4R34 по ГОСТ 7463-2003)

-

при выполнении разгрузочных работ (в зависимости от плотности материала), т/ч

-

при очистке проезжей части от свежевы-павшего снега, м2/ч, не менее

-

машины (кроме щетки)

-

щетки

-

Состав машины

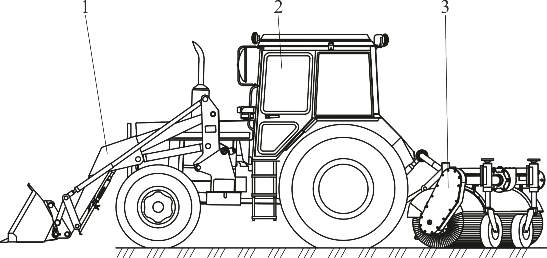

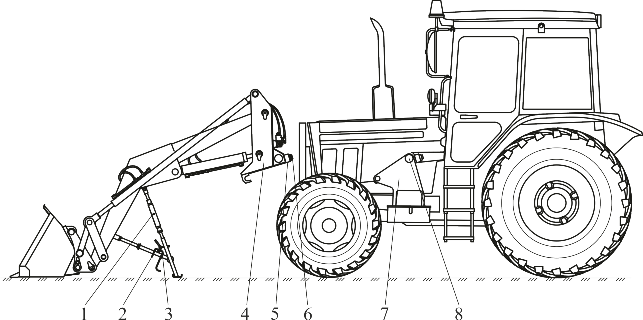

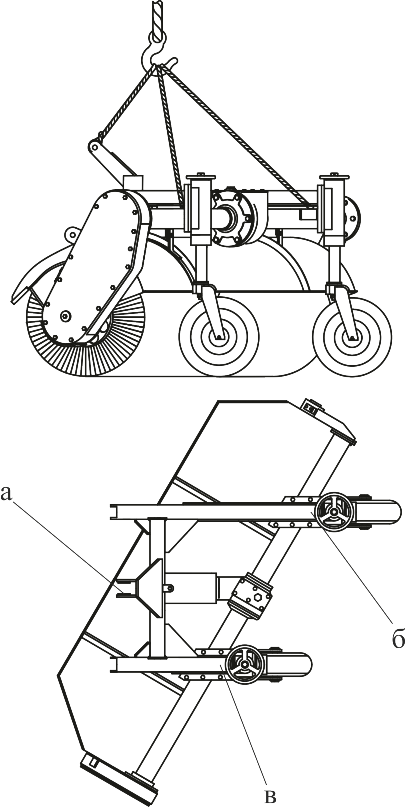

Машина уборочно-погрузочная «БЕЛАРУС» МУП-351 состоит из трактора

«БЕЛАРУС-82.1» 2 (рисунок 1.1) и установленных на него оборудования рабочего по-грузчика П10М 1 (далее погрузочное оборудование) и щеточного оборудования 3.

1 – оборудование рабочее погрузчика П10М; 2 – трактор «БЕЛАРУС-82.1»; 3 –оборудование щеточное

Рисунок 1.1 – Машина уборочно-погрузочная «БЕЛАРУС» МУП-351

-

Устройство и работа

Спереди на машину устанавливается оборудование рабочее погрузчи-ка П10М 1 (рисунок 1.1). Сменными рабочими органами являются: отвал (рису-нок 1.2), удлинитель (рисунок 1.3), ковш двухчелюстной (рисунок 1.4), вилы сельскохозяйственные (рисунок 1.5), крюк монтажный (рисунок 1.6), вилы грузо-вые (рисунок 1.7), ковш увеличенный (рисунок 1.8), ковш для снега (рисунок 1.9), ковш для корнеплодов (рисунок 1.10), ковш (рисунок 1.11).

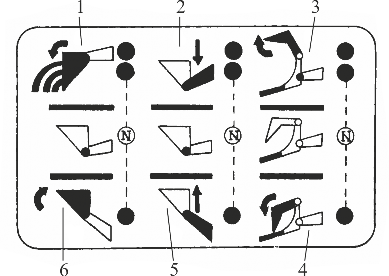

Основным рабочим органом является ковш. Подъем и опускание стрелы с ковшом производится гидроцилиндрами. Управление ковшом осуществляется распределителем трактора. В кабине трактора установлена табличка, указываю-щая положение рукояток при выполнении операций. В случае комплектации ма-шины двухчелюстным ковшом (рисунок 1.4), управление осуществляется рукояткой распределителя трактора.

На ЗНУ трактора устанавливается щеточное оборудование. Привод щетки осуществляется от заднего ВОМ трактора и включает в себя карданный вал, ко-нический редуктор и цепной привод. Подъем и опускание щеточного оборудова-ния осуществляется цилиндром ЗНУ трактора. Для фиксации оборудования ще-точного в транспортном положении используется механизм фиксации ЗНУ трак-тора.

На передние концы стрелы установлено устройство для смены рабочих органов.

В связи со специфическими условиями работы машины фары установлены на кабину трактора, а также установлен сигнальный маяк.

-

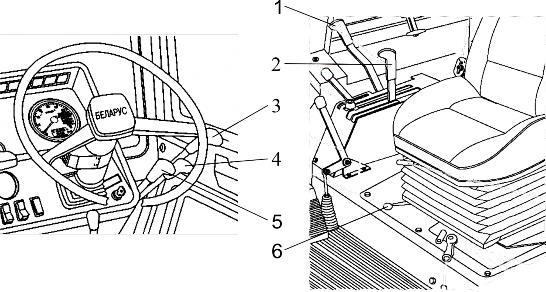

Органы управления

Управление навесным оборудованием машины осуществляется из кабины тракто-ра. Рычагами 4, 5 (рисунок 1.12) осуществляется управление стрелой и ковшом соответственно. Подъем / опускание щеточного оборудования осуществляется рычагом 2. Каждый рычаг имеет четыре положения: «плавающее», «принуди тельное опускание» (нефиксированное), «нейтраль», «подъем». Табличка (рису-нок 1.13) со схемой соответствия отклонения рычагов от нейтрального положения выполняемым операциям расположена в кабине трактора.

Рисунок 1.2 – Отвал Рисунок 1.3 – Удлинитель

Рисунок 1.4 – Ковш двухчелюстной Рисунок 1.5 – Вилы сельскохозяйственные

Рисунок 1.6 – Крюк монтажный Рисунок 1.7 – Вилы грузовые

Рисунок 1.8 – Ковш увеличенный Рисунок 1.9 – Ковш для снега

Рисунок 1.10 – Ковш для корнеплодов Рисунок 1.11 – Ковш

1 – рычаг управления задним ВОМ; 2 – рычаг управления подъемом / опусканием ще-точного оборудования; 3 – рычаг управления ковшом двухчелюстным; 4 – рычаг управ-ления стрелой; 5 – рычаг управления ковшом; 6 – рычаг управления механизмом фикса-ции навесного устройства

Рисунок 1.12 – Органы управления навесным оборудованием

Включение щеточного оборудования осуществляется рычагом 1. Рычаг фик-сируется в двух положениях: переднее – «включено», заднее – «выключено».

Фиксация щеточного оборудования в транспортном положении осуществляет-ся рычагом 6 управления механизмом фиксации навесного устройства. Крайнее ле-вое положение рычага – «навесное устройство зафиксировано», крайнее правое –

«фиксация снята».

1 – рабочий орган (опрокидывание); 2 – стрела (опускание); 3 – ковш двухчелюстной (размыкание); 4 – ковш двухчелюстной (замыкание); 5 – стрела (подъем); 6 – рабочий орган (подъем – наполнение)

Рисунок 1.13 – Табличка

-

-

Средства измерения, инструмент и принадлежности

Проверку функционирования агрегатов и систем, входящих в состав маши-ны производить по соответствующим приборам и контрольным лампам, располо-женным в кабине.

Каждая машина комплектуется индивидуальным комплектом запасных частей, инструмента и принадлежностей (ЗИП) трактора и погрузочного оборудования.

-

Маркировка и пломбирование

Сзади на кабине трактора закреплена фирменная табличка, которая содер-жит следующую маркировку:

-

товарный знак и наименование изготовителя машины;

-

наименование, марку и модель машины;

-

обозначение технических условий;

-

знак соответствия (при наличии сертификата соответствия);

-

заводской порядковый номер машины;

-

массу машины;

-

надпись “Сделано в Беларуси”;

-

дату изготовления (месяц, год).

-

-

Упаковка

Машина отгружается потребителю без упаковки.

Машина и ее сборочные единицы законсервированы на срок хранения без переконсервации не менее 1 года. Консервация произведена в соответствии с тре-бованиями ГОСТ 9.014-78 для условий хранения и транспортирования по 7 ГОСТ 15150-69.

Паспорт, сервисная книжка трактора и руководство по эксплуатации маши-ны, запечатанные в пакет из полиэтиленовой пленки по ГОСТ 10354-82, уложены под сиденье оператора.

Комплект ЗИП трактора и оборудования погрузочного П10М законсервиро-ваны на срок хранения без переконсервации не менее 1 года, запакованы в мешок и уложены в кабине трактора.

Описание и работа составных частей машины

Устройство и работа трактора описаны в руководстве по эксплуатации трактора.

Оборудование погрузчика

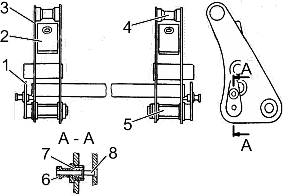

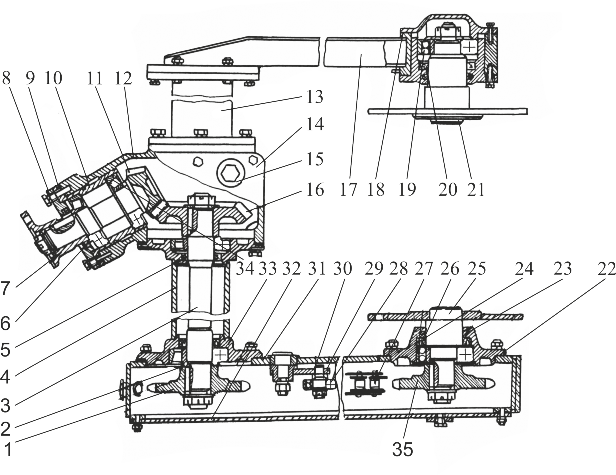

Погрузочное оборудование включает в себя: оборудование рабочее, уста-новленное на трактор, состоящее из двух балок 8 (рисунок 2.1), связки 9, двух рам 10, упоров 6, и съемное оборудование, состоящее из двух порталов 5, стрелы 4, двух рычагов 3, устройства для смены рабочих органов 2, опоры 12, ковша 1, гид-рооборудования 11 и электрооборудования 7.

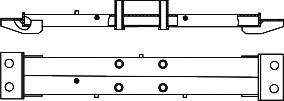

Оборудование, установленное на трактор крепится к остову трактора посредством двух рам (рисунок 2.2), болтов и балок (рисунок 2.3). Рамы пред-ставляют собой сварные конструкции.

В поперечном направлении рамы жестко скреплены связкой (рисунок 2.4)

Рамы воспринимают все нагрузки, возникающие при работе погрузчика. В передней части на рамы установлены упоры (рисунок 2.5).

1 – ковш; 2 – устройство для смены рабочих органов; 3 – рычаг; 4 – стрела; 5 – портал; 6 – упор; 7 – электрооборудование; 8 – балка; 9 – связка; 10 – рама;

11 – гидрооборудование; 12 – опора

Рисунок 2.1 – Оборудование погрузочное

Рисунок 2.2 – Рама Рисунок 2.3 – Балка

Рисунок 2.4 – Связка Рисунок 2.5 – Упор

1 – втулка

Рисунок 2.6 – Стрела Рисунок 2.7 – Портал

1, 2 – втулка

Рисунок 2.9 – Рычаг

1,6 – ручка; 2 – упор; 3 – переходник; 4 – палец верхний; 5 – палец нижний; 7 – пружина; 8 – ось

Рисунок 2.8 – Устройство для смены рабочих органов

1 – втулка

Рисунок 2.10 – Рычаг

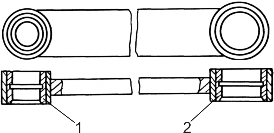

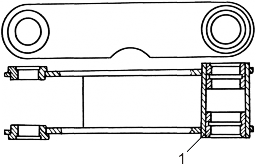

Оборудование съемное включает в себя стрелу (рисунок 2.6) одним концом крепящуюся к порталам (рисунок 2.7), а другим – к устройству для смены рабочих органов (рисунок 2.8). К стреле (рисунок 2.6) крепятся штоки цилиндров подъема (опускания) стрелы и рычаги (рисунок 2.9 и 2.10).

Стрела представляет собой сварную конструкцию с запрессованными термообработанными втулками 1 (рисунок 2.6).

Устройство для смены рабочих органов (рисунок 2.8) состоит из пе-реходника 3, упора 2, ручек 1, 6, пружины 7 и оси 8, пальца верхнего 4 и пальца нижнего 5.

На имеющийся в верхней части переходник цапфы надевается открытым зе-вом ковш. Фиксация ковша на переходнике производится поворотом ручки 1.

Положение ручки 1 на переходнике 3 определяется взаиморасположением оси 8 и переходника с фиксированием в отверстиях.

Для изменения положения ручки 1 при снятии ковша следует оттянуть на себя ручку 6 с осью 8 и повернуть ручку 1.

Сменные рабочие органы (рисунок 1.2 – 1.11) устанавливаются на устройство для смены рабочих органов.

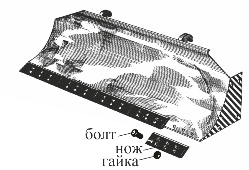

Отвал (рисунок 1.2) предназначен для землеройно-планировочных работ и представляет собой сварную конструкцию с закрепленными на ней, при помощи болтов и гаек, ножами.

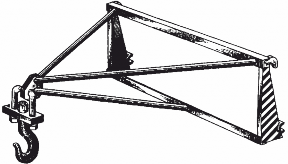

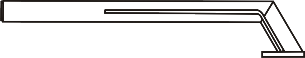

Удлинитель (рисунок 1.3) применяется для увеличения вылета стре-лы при разгрузке бортовых автомобилей, прицепов и железнодорожных плат-форм.

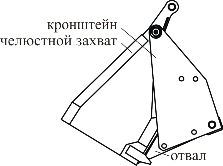

Ковш двухчелюстной (рисунок 1.4) состоит из челюстного захвата, установленного на отвале посредством двух кронштейнов, и гидросистемы. Днище челюстного захвата оснащено ножом. Челюстной захват можно устанавливать в раз-ные положения, позволяющие использовать его в качестве бульдозера, скрепера, грейдера или погрузочного ковша. Снаружи челюстного захвата к боковинам прива-рены ножи с зубьями для захвата длинномерных грузов (столбов, балок и т.п.).

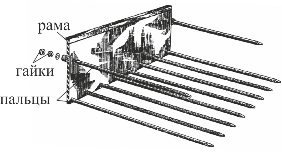

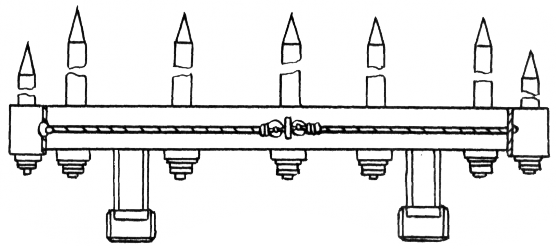

Вилы сельскохозяйственные (рисунок 1.5) предназначены для по-грузки навоза, силоса, ботвы сахарной свеклы в транспортные средства и состоят из рамы, восьми нижних пальцев и двух боковых верхних пальцев, которые при помощи гаек крепятся в отверстия рамы.

Крюк монтажный (рисунок 1.6) предназначен для работ со штучны-ми грузами.

Вилы грузовые (рисунок 1.7) предназначены для погрузки и разгруз-ки поддонов с затаренными грузами и состоят из рамы сварной конструкции и двух лап. Между боковинами рамы закреплена ось, на которую навешиваются ла-пы. Расстояние между лапами можно изменять ограничителями с болтами путем перемещения лап по оси.

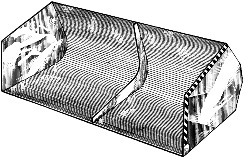

Ковш увеличенный (рисунок 1.8) и ковш для снега (рисунок 1.9) от-личаются от ковша (рисунок 1.11) отсутствием зубьев, геометрическими размера-ми и вместимостью.

Ковш для корнеплодов (рисунок 1.10) выполнен в виде решетчатой прутковой конструкции с закрытыми боковыми стенками и прутковыми П-образными зубьями.

Ковш (рисунок 1.11) предназначен для забора и погрузки сыпучего ма-териала плотностью не более 2 т/м3.

Ковш представляет собой сварную конструкцию с установленными на ней зубьями. Монтаж зубьев на ковш осуществляется в специальные гнезда. После введения зуба в гнездо зуб фиксируется фиксатором.

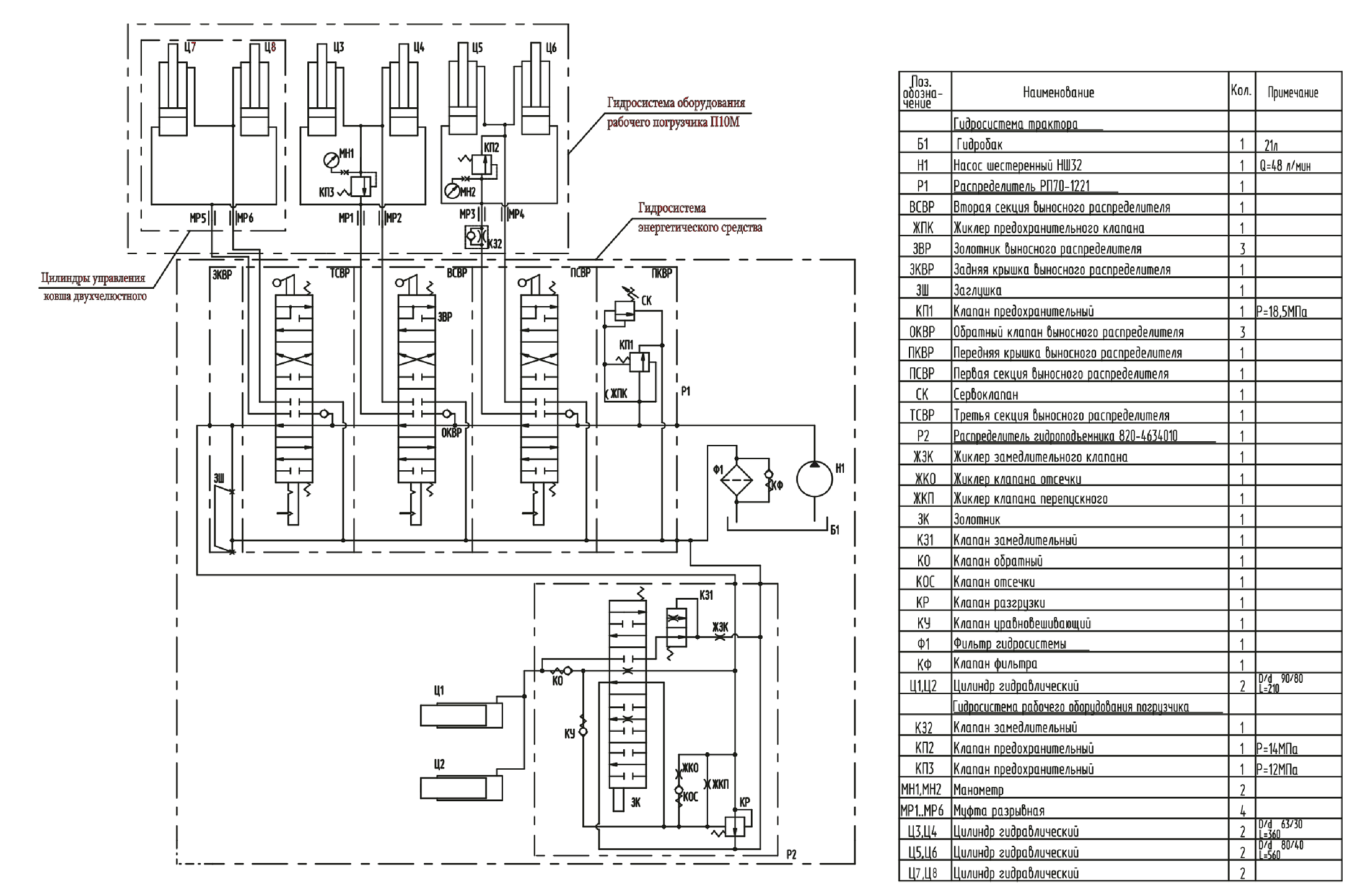

2.1.4 Гидросистема оборудования рабочего погрузчика П10М предназначе-на для обеспечения работы и управления стрелой и ковшом. Она соединяется с гидросистемой трактора.

Управление работой гидросистемы оборудования рабочего погрузчика П10М осуществляется посредством рукояток распределителя трактора.

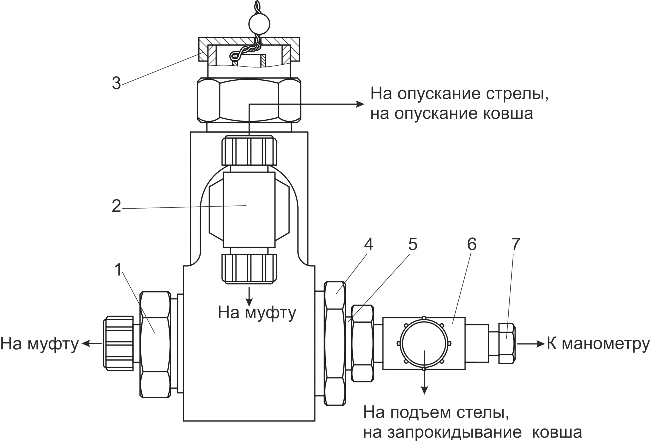

Схема гидравлическая принципиальная оборудования представлена на ри-сунке 2.11.

Рисунок 2.11- Схема гидравлическая принципиальная оборудования рабочего погрузчика П10М

Распределитель Р1 состоит из трех секций, золотники которых имеют четы-ре позиции: «подъем», «нейтраль», «опускание» и «плавающее».

Все позиции, кроме «опускания», имеют фиксированное положение.

При нейтральном положении золотника распределителя Р1 в момент воз-никновения пиковых давлений (12 МПа), возникающих на сменном рабочем ор-гане, срабатывает клапан предохранительный КПЗ, и происходит слив рабочей жидкости через предохранительный клапан КП3.

Гидроцилиндры Ц3, Ц4 и предохранительный клапан КП3 установлены на стреле оборудования рабочего погрузчика П10М и предназначены для управления сменными рабочими органами.

Для управления ковшом двухчелюстным дополнительно используются гид-роцилиндры Ц7 и Ц8, установленные на самом ковше двухчелюстном.

Для управления стрелой на ней установлены гидроцилиндры Ц5, Ц6, замед-лительный клапан КЗ2, который предотвращает резкое падение стрелы при опус-кании, и клапан предохранительный КП2.

Клапан предохранительный КП2 отрегулирован на давление срабатыва-ния 14 МПа и опломбирован. Регулировка клапана осуществляется винтом, закрытым крышкой 3 (рисунок 2.12). Для регулировки необходимо снять крышку 3, а затем шести-гранным ключом из комплекта ЗИП проворачивать винт по часовой стрелке для подня-тия давления в системе, против часовой стрелки – для уменьшения давления. Для кон-троля давления необходимо использовать манометр из комплекта ЗИП, который под-ключается к предохранительному клапану в соответствии с рисунком 2.12

Регулировка клапана предохранительно КП3 производится также, как и КП2 на давление срабатывания 12 МПа.

1 – штуцер; 2 – тройник ввертной; 3 – крышка;4 -переходник ввертной; 5 – шайба защит-ная; 6 – тройник; 7 -пробка

Рисунок 2.12 – Клапан предохранительный

2.2 Оборудование щеточное

Щеточное оборудование установлено на раздельно-агрегатной навесной си-стеме трактора и предназначено для очистки проезжей части улиц, дорог, тротуа-ров и площадей от свежевыпавшего снега, мусора и пр.

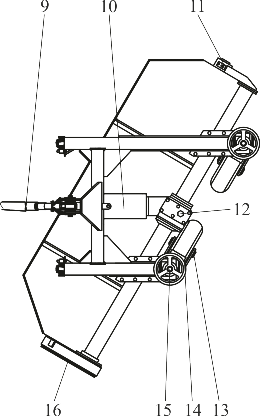

Щеточное оборудование установлено под углом 60º к продольной оси машины. Щеточное оборудование (рисунок 2.13) состоит из рамы 4, привода 9 с опо-

рой 6, щетки 5, кожуха 7 и двух опорных катков 8. Ведущий вал конического ре-дуктора привода соединен с ВОМ трактора карданным валом 3 и фланцем 2.

Рама 4 представляет собой сварную конструкцию, к передней части которой при-варены три пары проушин для присоединения к тягам навесного устройства трактора.

1 – ВОМ трактора; 2 – фланец; 3– вал карданный; 4– рама; 5– щетка; 6– опора;

7 – кожух щетки; 8– каток опорный; 9– привод; 10, 11 – пальцы

Рисунок 2.13 – Оборудование щеточное

К двум продольным кронштейнам рамы снизу приварены фланцы для со-единения рамы с трубами привода. К задним фланцам рамы присоединяются бол-тами опорные катки.

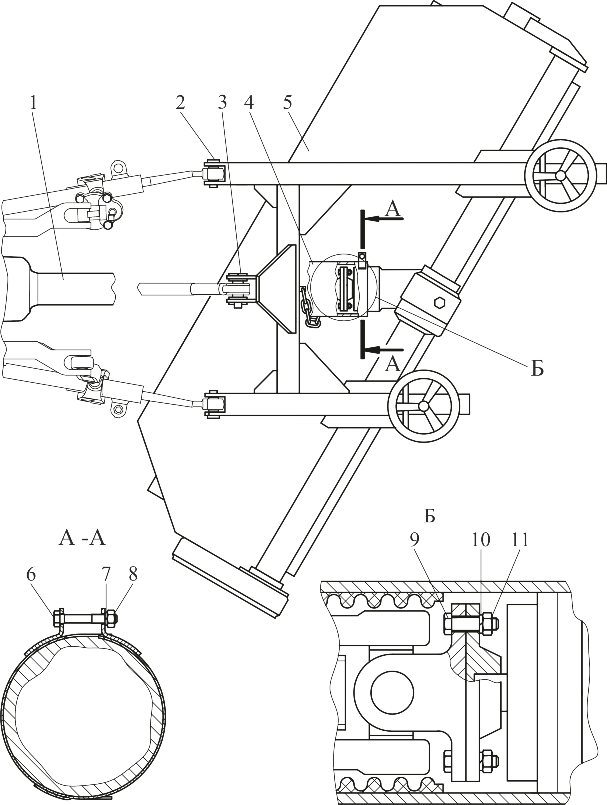

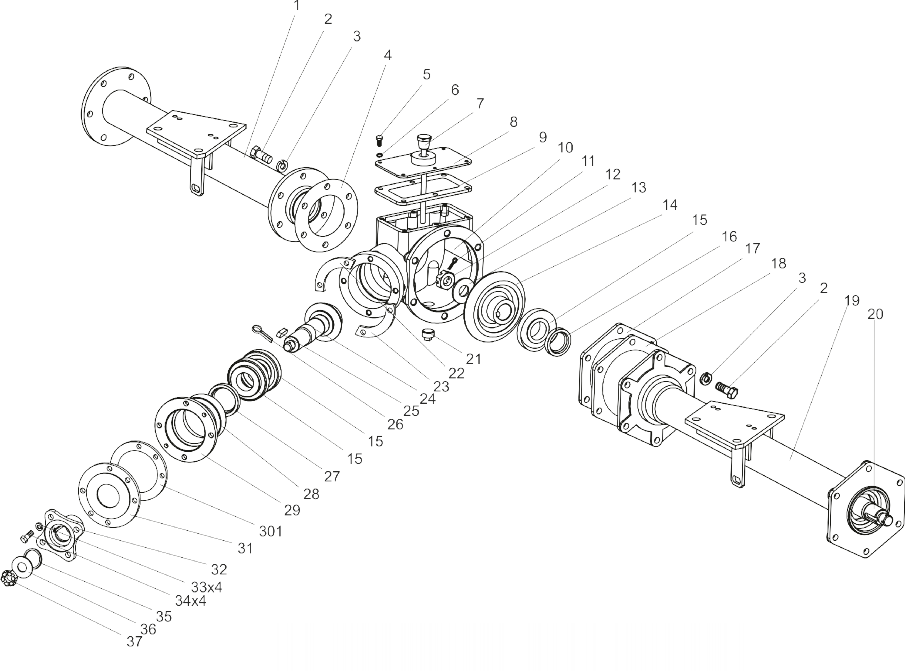

Привод щетки включает в себя конический редуктор и цепной привод.

Ведущая вал-шестерня 11 (рисунок 2.14) конического редуктора установлена на двух подшипниках, размещенных в стакане 10 корпуса 12.

На шпонке вала установлен фланец 7 для подсоединения кардана. С ведущей вал-шестерней соединена шестерня 16, которая через вал 3 передает вращение звез-дочке 1 цепного привода.

К корпусу конического редуктора 12 присоединены две трубы 4 и 13. В трубе 4 проходит вал 3, установленный на подшипниках 33. К концевым фланцам труб крепятся: с одной стороны – корпус 31 цепного привода, с другой – опора 17. К трубам приварены фланцы для крепления привода к раме

1 – звездочка; 2, 30 – прокладки; 3 – вал; 4, 13 – трубы; 5, 6, 23 – манжеты; 7, 22 – фланцы;

8, 14, 32 – крышки; 9 – шайба; 10 – стакан; 11 – вал-шестерня; 12 – корпус конического редук-тора; 15 – пробка-масломер; 16 – шестерня; 17 – опора; 18 – крышка опоры; 19, 28, 33, 34 – подшипники; 20 – корпус; 21 – цапфа; 24 – сальник; 25 – ось; 26 – кольцо; 27 – цепь; 29 – рычаг; 31 – корпус цепного привода; 35 – звездочка

Рисунок 2.14 – Привод щетки

В крышке 14 конического редуктора установлена пробка – масломер 15 для заправки и контроля уровня масла. Для уплотнения вала 3 и вала-шестерни 11 ис-пользованы манжеты 5 и 6 соответственно. Набор шайб 9 предназначен для регу-лировки бокового зазора в зацеплении шестерен. Конические подшипники регу-лируются затяжкой гаек на концах вала-шестерни 11 и вала 3. Смазка редуктора осуществляется разбрызгиванием.

Цепной привод состоит из двух звездочек 1 и 35, втулочно-роликовой одно-рядной цепи 27 и натяжного рычага 29 с шарикоподшипником 28. Корпус 31 цеп-ного привода закрыт крышкой 32.

Допуск плоскостности звездочек и подшипника натяжного рычага 29 регу-лируется прокладками 2 и 30. От ведомой звездочки 35, установленной на оси 25, вращение передается щетке через болты фланцевого соединения.

Опора 17 с установленной в корпусе 20 цапфой 21 предназначена для за-крепления второго фланца щетки. Подшипник 19 в корпусе 20 не закреплен в осе-вом направлении и цапфа 21 может перемещаться в осевом направлении, что поз-воляет устанавливать и снимать щетку без демонтажа опоры 17.

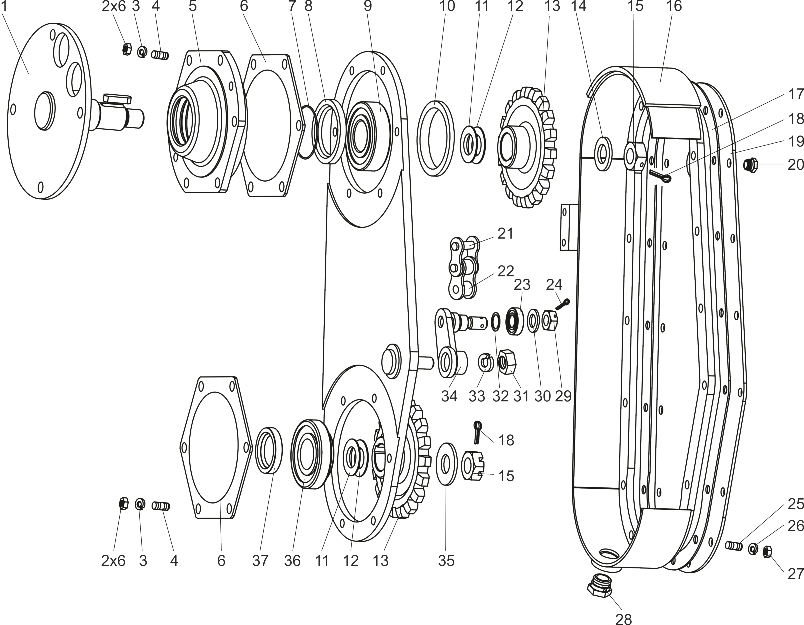

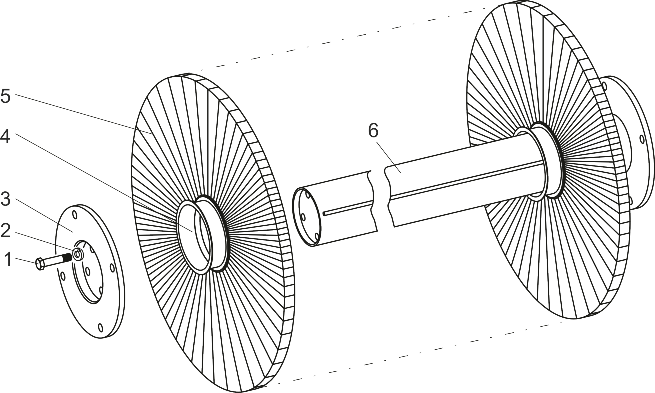

Щетка состоит из барабана 6 (рисунок 2.15) и дисков 4 с ворсом.

1 – болт; 2, 7 – фланец; 3 – кольцо проставочное; 4 – диск; 5 – шпонка;

6 – барабан; 8 – штифт

Рисунок 2.15 – Щетка

Щетка установлена под углом 60° к продольной оси машины. Вращение щетки передается от заднего вала отбора мощности трактора (далее ВОМ), через карданный вал, конический редуктор и цепной привод.

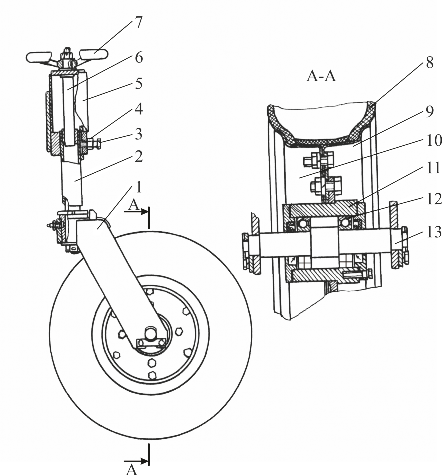

В щеточном оборудовании для того, чтобы ворс щетки не воспринимал массу конструкции, применены два опорных катка, которые закреплены на раме. Опорный каток (рисунок 2.16) состоит из колеса, опорной вилки и механизма ре-гулировки.

1 – вилка; 2 – ползун; 3 – болт; 4 – контргайка; 5 – стакан; 6 – винт; 7 – махо-

вик; 8 – шина; 9, 10 – обод; 11 – ступица; 12 – подшипник; 13 – ось

Рисунок 2.16 – Опорный каток

Колесо включает в себя шину 8, ободья 9 и 10, ступицу 11. Ступица уста-новлена на подшипниках 12 и соединена с вилкой 1 посредством оси 13. Вилка 1 шарнирно соединена с ползуном 2, который с помощью винта 6 и маховика 7 мо-жет перемещаться в направляющей стакана 5. Стопорение ползуна 2 осуществля-ется болтом 3 с контргайкой 4. Для регулировки необходимо отвернуть контра-

гайку 4, затем болт 3 и, вращая маховик 7, произвести подъем или опускание щет-ки. После установки болт 3 затянуть и застопорить контргайкой 4.

Для равномерного износа ворса по длине щетки должна осуществляться од-новременная регулировка двух опорных катков.

ЗАПРЕЩАЕТСЯ УСТАНОВКОЙ РЫЧАГА РАСПРЕДЕЛИТЕЛЯ УПРАВ-ЛЕНИЯ ЩЕТОЧНЫМ ОБОРУДОВАНИЕМ В ПОЛОЖЕНИЕ «ПРИНУДИТЕЛЬ-НОЕ ОПУСКАНИЕ» ПРОИЗВОДИТЬ «ВЫВЕШИВАНИЕ» ЗАДНИХ КОЛЕС МАШИНЫ, ТАК КАК ЭТО ПРИВЕДЕТ К ПОЛОМКЕ ЩЕТОЧНОГО ОБОРУ-ДОВАНИЯ!

Использование по назначению

Эксплуатационные ограничения

При эксплуатации машины выполнять требования, приведенные в руковод-стве по эксплуатации трактора.

Колея передних и задних колес машины установлена равной (1650±20) мм и (1600±20) мм соответственно. Устанавливать иной размер колеи в процессе экс-плуатации не рекомендуется.

Проверка уровня и заливка рабочей жидкости в бак гидросистемы прово-диться при полностью втянутых в гидроцилиндры штоках.

При транспортных переездах запрещается пользоваться дополнительными рабочими фарами, расположенными на крыше кабины, так как они предназначе-ны только для дополнительного освещения при проведении уборочных работ.

Запрещается использовать машину для транспортных работ и буксировки других машин.

В процессе эксплуатации машины необходимо соблюдать и постоянно кон-тролировать нормы внутреннего давления воздуха в шинах, которые должны быть: для передних колес – (0,20,02) МПа, для задних – (0,10,01) МПа, для опорных катков (0,2250,025) МПа; и схождение передних колес от 0 до 8 мм.

Во избежание поломки щеточного оборудования запрещается работать щеткой при установке рычага распределителя в положение «нейтраль».

Меры безопасности при использовании машины

К работе на машине допускаются только водители, имеющие удостоверение на право управления трактором, изучившие настоящее руководство по эксплуата-ции, прошедшие необходимую подготовку для работы на машине и инструктаж по технике безопасности.

При продолжительности непрерывной работы на машине в течение рабочей смены более 2,5 ч необходимо использовать средства индивидуальной защиты ор-ганов слуха.

Строго выполнять все положения по технике безопасности, изложенные в руководстве по эксплуатации трактора.

При подготовке к работе проверить комплектность и исправность навесного оборудования – работать на неисправной машине запрещается.

При использовании щеточного оборудования, поводок переключения двух-скоростного независимого ВОМ должен находиться в положении соответствую-щем частоте вращения 540 мин-1

Перед началом движения машины подать предупредительный звуковой сигнал и следить, чтобы около работающей машины не находились люди.

При выполнении работ использовать маяк в соответствии с требованиями правил дорожного движения.

При транспортных переездах навесное оборудование должно быть зафикси-ровано в поднятом положении, перед опусканием навесного оборудования обяза-тельно производить снятие фиксации.

Во избежание опрокидывания машины запрещается:

производить погрузочно-разгрузочные работы на площадках, имеющих уклон более 5º;

при работе с максимально поднятым грузом производить резкое торможе-ние машины, а также выполнять крутые повороты;

резко включать муфту сцепления машины;

двигаться со скоростью более 0,83 м/с (3 км/ч) по участкам дорог, имею-щим боковой уклон, большие неровности и крутые повороты;

Обслуживание навесного оборудования производить только при неработа-ющем двигателе, выключенном ВОМ и заторможенном тракторе. Навесное обо-рудование должно быть опущено, либо зафиксировано.

Очистку бугристой и с другими отклонениями поверхности производить на скорости, обеспечивающей безопасность движения и сохранность машины.

При поворотах машины предварительно убедиться в отсутствии опасности ко-го-либо задеть или зацепиться за какое-нибудь препятствие навесным оборудованием. Демонтаж навесного оборудования машины необходимо производить толь-

ко с установленным ковшом.

Запрещается производить очистку ворса щетки и другие работы, связанные с ворсом, без рукавиц.

Снятие маяка сигнального для профилактического осмотра, ремонта, под-ключения производить при отключенном питании.

При включении строго соблюдать полярность.

Не допускается повреждение изоляции соединительных жгутов.

Для строповки использовать стропы соответствующей грузоподъемности. Запрещается применять для строповки стропы без клейма о грузоподъемности, даты испытания и инвентарного номера.

3.2.1 Требования пожарной безопасности

Машина должна быть оборудована противопожарным инвентарем. Работать на машине без средств пожаротушения запрещается.

При заправке машины ГСМ запрещается:

заправлять машину при работающем двигателе;

курить при заправке машины топливом;

заправлять полностью топливные баки машины, необходимо оставлять объем для расширения топлива;

заправлять с помощью ведер;

-заправлять в темное время суток без применения подсветки;

никогда не добавлять к дизельному топливу бензин или другие легковос-пламеняющиеся вещества. Эти сочетания могут создать увеличенную опасность воспламенения или взрыва;

Во время эксплуатации машины и проведении ремонтных работ необходи-мо руководствоваться следующим требованиями пожарной безопасности:

не покидать машину при работающем двигателе;

не допускать загрязнения коллектора и глушителя пылью, топливом, и т. д.;

не допускать работу машины в пожароопасных местах при снятом капоте и других защитных устройств с нагретых частей двигателя;

при работе машины, следить за тем, чтобы вблизи выпускного коллектора и глушителя не было легко воспламеняемых материалов. В местах с повышенной пожароопасностью использовать в системе выхлопа искрогасители в комплекте с глушителем или отдельно;

не допускать использования открытого пламени для подогрева масла в поддоне двигателя, для подсветки при заправке топливных баков, для выжигания загрязнений сердцевины радиатора;

во время ремонтных работ, связанных с применением электрогазосварки, необходимо выключать выключатель питания бортовой сети, очистить детали и сборочные единицы от загрязнений, способных возгораться;

при промывке деталей и сборочных единиц легковоспламеняющимися жидкостями, необходимо принять меры, исключающие воспламенение паров промывочных жидкостей;

места стоянки машин, хранения ГСМ должны быть опаханы полосой не менее 3 метров и обеспечены средствами пожаротушения;

при появлении очага пламени засыпать его песком, накрыть брезентом, мешковиной или другой плотной тканью. Использовать углекислотный огнету-шитель. Не заливать горящее топливо водой.

Подготовка машины к использованию

Порядок заправки ГСМ

Наименования и марки ГСМ используемые при эксплуатации и техниче-ском обслуживании трактора «БЕЛАРУС-82.1» приведены в руководстве по экс-плуатации трактора. Наименования и марки ГСМ на машину уборочно-погрузочную «БЕЛАРУС» МУП-351 приведены в пункте 4.1.2.

Порядок осмотра и проверки готовности навесного оборудования к использованию

При подготовке машины к работе необходимо:

установить машину на ровную горизонтальную поверхность;

убедиться, что поводок переключения двухскоростного независимого ВОМ установлен в положении соответствующем частоте вращения 540 мин-1;

осмотреть навесное оборудование;

проверить заправку ГСМ;

произвести проверку смазки сборочных единиц и деталей навесного обо-рудования в соответствии с таблицей и картой смазки;

разблокировать ЗНУ, переведя рычаг 6 (рисунок 1.12) управления механиз-мом фиксации навесного устройства в крайнее правое положение, опустить щеточное оборудование, переместив рычаг 2 в положение «принудительное опускание». После опускания щеточного оборудования установить рычаг 2 в положение «плавающее»;

при необходимости отрегулировать установку щеточного оборудования (в рабочем положении щетка должна равномерно касаться ворсом убираемой по-верхности, определяется визуально по положению щетки относительно площадки. В транспортном положении расстояние от опорной поверхности до шины левого катка должно составлять (350±50) мм):

в рабочем положении щеточного оборудования отвернуть контрагайки 4 (рисунок 2.16), затем болты 3 и, вращением маховиков 7 произвести подъем (опус-кание) опорных катков, а также изменение длины верхней и правой вертикальной тяг ЗНУ, обеспечив равномерное касание щетки опорной поверхности; зафиксиро-вать положение опорных катков, затянув болты 3 и застопорив контргайкой 4;

поднять щеточное оборудование на высоту (350±50) мм от опорной по-верхности до левого катка, установить упор 1 (рисунок 3.1) на штоке гидроцилин-дра ЗНУ в положение касания штока гидромеханического клапана 2, ограничив высоту подъема щеточного оборудования;

1 – упор; 2 – шток гидромеханического клапана

Рисунок 3.1 – Установка упора для ограничения высоты подъема щеточного обо-рудования

опробовать работу гидросистемы: для проверки работоспособности гид-росистемы необходимо, проверить уровень масла в баке, произвести несколько раз подъем и опускание навесного оборудования машины.

После каждого подъема необходимо выдержать рабочий орган на цилин-драх от 1 до 2 мин. Рычаг распределителя при этом должен находиться в положе-нии «нейтраль».

Если рабочие органы произвольно не опускаются, а фиксируются в задан-ных положениях, нет утечки масла через соединения, то гидросистема считается готовой к работе.

После проведения всех указанных выше операций, необходимо произвести опробование машины в работе без нагрузки, для чего необходимо:

выбрать ровный участок местности;

установить щеточное оборудование так, что бы оно касалось ворсом уби-раемой поверхности и включить ВОМ, при этом убедиться, что поводок переклю-чения двухскоростного независимого ВОМ находится в положении соответству-ющем частоте вращения 540 мин-1.

Если при этом будут замечены повышенные шумы в работе привода щетки, сразу же выключить ВОМ и остановить двигатель. После обнаружения и устране-ния неисправностей все операции повторить сначала;

выполнить пробег по дороге с усовершенствованным покрытием на рас-стояние примерно 1 км с включенным ВОМ, со скоростью до 10 км/ч.

После пробега осмотреть машину и устранить замеченные неисправности.

Демонтаж навесного оборудования

Допускается эксплуатация машины с демонтированным погрузочным или щеточным оборудованием.

Демонтаж щеточного оборудования

Для демонтажа щеточного оборудования с машины необходимо выполнить следующее:

а) опустить щеточное оборудование на опорную поверхность;

б) отвинтить на 1 или 2 оборота контргайку болта, затем отвинтить сам болт на фланце карданного вала со стороны ВОМ трактора. Предварительно, при необ-ходимости, снять ограждение ВОМ;

в) освободить и вытащить пальцы 10 и 11 (рисунок 2.13), соединяющие ще-точное оборудование с задним навесным устройством трактора;

г) отъехать трактором вперед до полного схода фланца карданного вала с хвостовика ВОМ, предварительно подставив подставки под раму щеточного обо-рудования, во избежание опрокидывания.

Демонтаж погрузочного оборудования

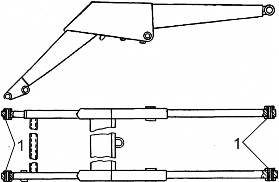

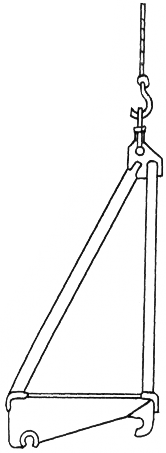

Для демонтажа погрузочного оборудования машина оснащена опорой 1 (рисунок 3.2) с центральной шарнирной откидной распоркой, имеющей на сво-бодном конце ловитель и свободно перемещающийся держатель 2. При работе машины опора 1 в уложенном положении удерживается держателем 2, надетым на трубу стрелы, и фиксируется болтом 3.

Для демонтажа погрузочного оборудования необходимо: а) опустить ковш на подкладку (доску);

б) вывинтить болт 3, освободить держатель 2, повернуть опору 1 до уста-новки опоры на опорную поверхность;

в) зафиксировать опору распоркой, для чего необходимо надеть ловитель на трубу стрелы;

г) отвинтить болт 6 и освободить зажимы 5 порталов 4; д) вынуть пальцы 8;

е) гидроцилиндрами стрелы приподнять порталы над рамой 7;

ж) слегка подать трактор назад, чтобы освободить порталы от рамы;

з) отсоединить рукава от гидросистемы трактора, расстыковав разрывные муф-ты (конструкция муфт приведена в ЭД на трактор);

и) концы рукавов закрыть заглушками;

к) выехать задним ходом и полностью освободить навеску.

1 – опора; 2 – держатель; 3, 6 – болты; 4 – портал; 5 – зажим; 7 – рама; 8 – палец

Рисунок 3.2 – Навеска быстросъемная

Порядок замены сменных рабочих органов оборудования рабочего по-грузчика П10М

В зависимости от рода выполняемых работ на тракторе устанавливается один из сменных рабочих органов.

Сменные рабочие органы крепятся на устройство для смены рабочих органов (рисунок 2.8) с помощью двух верхних пальцев 4, входящих в зацепление с крюками рабочего органа и двух нижних пальцев 5, входящих в зацепление с втулками рабочего органа. Нижние пальцы выполнены поворотными. Ручки 1, за которые осуществляется поворот пальцев, имеют два фиксированных положения – открытое и закрытое.

Для демонтажа сменных рабочих органов необходимо:

повернуть ручки 1 в открытое положение;

выдвижением штоков гидроцилиндров рабочего органа наклонить вперед устройство для смены рабочего органа до выхода из зацепления нижних пальцев 5 из втулок рабочего органа;

опустить рабочий орган на землю, после чего отъехать назад до выхода из зацепления верхних пальцев 4 с крюками рабочего органа.

Монтаж производить в обратной последовательности.

Использование машины

Обкатка

Машина должна быть обкатана в течение первых 30 ч работы.

В период обкатки рекомендуется использовать грузоподъемность погрузоч-ного оборудования машины не более 70 % от номинальной.

В период обкатки необходимо следить за нагревом привода щетки и состо-янием крепления навесного оборудования.

По окончании обкатки выполнить работы в объеме первого технического обслуживания навесного оборудования и трактора, заменить масло в коническом редукторе и цепном приводе.

Обкатку трактора производить в соответствии с указаниями, изложенными в эксплуатационной документации трактора.

Порядок работы машины

Работа с оборудованием рабочим погрузчика П10М

Управление сменным рабочими органами оборудования рабочего погрузчи-ка П10М осуществляется распределителем трактора. В кабине установлена таб-личка (рисунок 1.13), указывающая положение рукояток.

Для сокращения времени цикла и повышения производительности необхо-димо совмещать движение трактора и рабочих органов:

врезание ходом и набор с поворотом ковша вверх или с подъемом стрелы;

отъезд с подъемом стрелы;

подъезд к штабелю с опусканием рабочего органа.

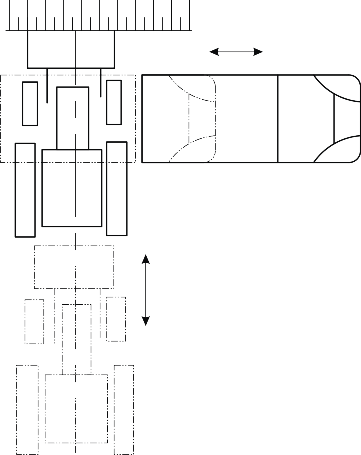

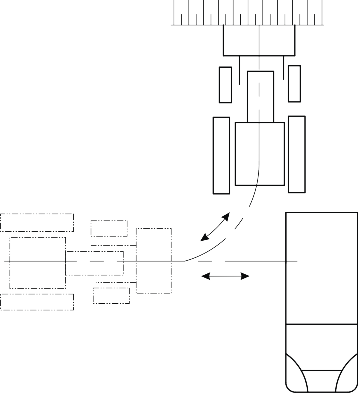

Погрузка материала в самоходное транспортное средство (самосвал) произ-водится двумя основными способами: челночным и поворотным. Схема погрузки обоими способами показана на рисунках 3.4 и 3.5.

Установить ковш, или ковш для корнеплодов, или ковш для снега, или ковш увеличенный, или вилы сельскохозяйственные горизонтально на опор-ную поверхность и при движении вперед заполнить грузом. Для лучшего напол-нения и отрыва вязкого грунта от основной массы материала ковш, или ковш для-корнеплодов, или ковш для снега, или ковш увеличенный, или вилы сельскохо-зяйственные при помощи цилиндров надо развернуть вверх, поднять стрелу на

Рисунок 3.4 – Схема челночного способа работы

Рисунок 3.5 – Схема поворотного способа работы

высоту, обеспечивающую проход над кузовом транспортного средства с учетом поворота при выгрузке, подъехать и разгрузить.

При работе с ковшом для корнеплодов рекомендуется после загрузки ковша несколько раз встряхнуть его путем резкой остановки стрелы для вытряхивания посторонних включений.

Работа с грузовыми вилами аналогична работе с ковшом. При выгрузке поддонов вилы установить в горизонтальном положении и опустить на погрузочное место, после чего задним ходом выехать до освобождения вил от поддонов.

При работе с монтажным крюком (при погрузке габаритных грузов) использовать дополнительные стропы с крюками.

Рабочий цикл с отвалом состоит из рабочего хода с копанием грунта, обратного (холостого) хода для возврата в исходное положение. При рабочем ходе осуществляется внедрение отвала в грунт, набор грунта (призма волочения) перед отвалом, его перемещение на определенное расстояние с непрерывным подрезанием грунта для компенсации потерь грунта в боковые валики. При работе необходимо поворотом отвала установить оптимальный угол резания грунта. Очень острый угол резания не рекомендуется, т.к. это приведет к срезанию болтов крепления ножей.

Удлинитель применяется только для увеличения вылета стрелы при разгрузке бортовых автомобилей, прицепов и железнодорожных платформ.

При работе с двухчелюстным ковшом набор грунта можно произ-водить из призмы волочения или из штабеля. Управление им осуществляется ру-кояткой ЗНУ.

ВРИМАНИЕ: ПРИ ВЫПОЛНЕНИИ ПОГРУЗОЧНО-РАЗГРУЗОЧНЫХ РАБОТ РЫЧАГ УПРАВЛЕНИЯ РАЗДАТОЧНОЙ КОРОБКОЙ ТРАКТОРА, В ЗАВИСИМО-СТИ ОТ УСЛОВИЙ ЭКСПЛУАТАЦИИ, ДОЛЖЕН НАХОДИТЬСЯ В ПОЛОЖЕНИИ

«ПЕРЕДНИЙ ВЕДУЩИЙ МОСТ ОТКЛЮЧЕН» ИЛИ «ПЕРЕДНИЙ ВЕДУЩИЙ МОСТ ВКЛЮЧАЕТСЯ В РАБОТУ АВТОМАТИЧЕСКИ». КРАТКОВРЕМЕННОЕ ВКЛЮЧЕНИЕ РЫЧАГА РАЗДАТОЧНОЙ КОРОБКИ В ПОЛОЖЕНИЕ «ПЕРЕДНИЙ ВЕДУЩИЙ МОСТ ПРИНУДИТЕЛЬНО ВКЛЮЧЕН» РАЗРЕШАЕТСЯ ТОЛЬКО ПРИ ТРАНСПОРТНОМ ПЕРЕДВИЖЕНИИ ПО БЕЗДОРОЖЬЮ!

3.4.2.2 Работа со щеточным оборудованием

Щеточным оборудованием производится очистка поверхностей дорог и тротуаров от снега, мусора и пр.

По прибытии машины на место работы необходимо щеточное оборудование перевести из транспортного положения в рабочее, для чего необходимо:

разблокировать ЗНУ трактора, повернув рычаг 6 (рисунок 1.12) вправо;

опустить щеточное оборудование, переместив рычаг 2 в положение «при-нудительное опускание». После опускания щеточного оборудования установить рычаг 2 в положение «плавающее»;

включить щетку рычагом управления задним ВОМ 1.

ВНИМАНИЕ: РАБОТУ ЩЕТОЧНОГО ОБОРУДОВАНИЯ ПРОИЗВОДИТЬ ТОЛЬКО ПРИ УСТАНОВКЕ РЫЧАГА РАСПРЕДЕЛИТЕЛЯ В ПОЛОЖЕНИЕ

«ПЛАВАЮЩЕЕ»!

Скорость движения машины зависит от высоты снежного покрова, подле-жащего уборке, и рельефа убираемой поверхности.

При увеличении скорости движения машины необходимо следить за тем, чтобы на очищаемой поверхности не было пропусков.

Технологическая схема работы машины зависит от ширины дороги, площа-ди или тротуара и количества работающих уборочных машин.

ВНИМАНИЕ: ВО ИЗБЕЖАНИЕ ПОЛОМОК ДЕТАЛЕЙ МЕХАНИЗМА ФИКСАЦИИ ЩЕТОЧНОГО ОБОРУДОВАНИЯ ЗАПРЕЩАЕТСЯ ОПУСКАТЬ ЩЕТОЧНОЕ ОБОРУДОВАНИЕ ПРИ ВКЛЮЧЕННОМ МЕХАНИЗМЕ ФИКСА-ЦИИ. ВО ИЗБЕЖАНИЕ ПОЛОМКИ ЩЕТОЧНОГО ОБОРУДОВАНИЯ ЗАПРЕ-ЩАЕТСЯ ПОДНИМАТЬ РАБОТАЮЩЕЕ ЩЕТОЧНОЕ ОБОРУДОВАНИЕ, РА-БОТАТЬ ЩЕТКОЙ ПРИ УСТАНОВКЕ РЫЧАГА 2 (РИСУНОК 1.12) В ПОЛО-ЖЕНИЕ «НЕЙТРАЛЬ». ПЕРЕД НАЧАЛОМ ДВИЖЕНИЯ С РАБОТАЮЩЕЙ ЩЕТКОЙ ВКЛЮЧИТЬ СИГНАЛЬНЫЙ МАЯК!

3.4.3 Возможные неисправности и методы их устранения

Продолжение таблицы 3.1

Перечень возможных неисправностей и методы их устранения приведены в таблице 3.1.

Таблица 3.1 – Перечень возможных неисправностей

Наименование неисправно-сти, внешнее проявление и дополнительные признаки

Вероятная причина

Способ устранения

Неравномерное (с рывками) движение штоков гидроци-линдров

Под нагрузкой гидроцилин-дры не фиксируются в нейтральном (запертом) поло-жении золотника распредели-теля

Течь по штоку гидроцилин-дров

Подтекание в местах соеди-нения трубопроводов

Повышенный шум в кони-ческом редукторе

Конический редуктор чрез-мерно греется

Цепная передача издает

«хрустящий» шум

Цепная передача издает не-равномерный «гремящий» шум

Течь масла через уплотне-ния конического редуктора, цепного привода, гидроци-линдров навесного оборудо-вания

Наличие воздуха в гидро-системе

Неисправен гидронасос Повышенные утечки рабо-

чей жидкости через поршне-вые кольца и манжеты по причине износа

Западание золотника в крайнем положении

Износились уплотнения штока

Плохая затяжка соединений Попадание посторонних

предметов на поверхность конусов ниппеля и штуцера

Неправильная регулировка зацепления шестерен.

Неправильная регулировка конических подшипников

Недостаточный уровень смазки

Слишком густая смазка

Слишком большой уровень масла

Перетянуты подшипники Чрезмерное натяжение це-

пи

Ослабло натяжение цепи Повреждено или изношено

уплотнение

Устранить возможность по-падания воздуха в гидроси-стему

Заменить насос

Заменить поршневые коль-ца, манжеты

Разработать распределитель, промыть, при необходимости заменить пружину возврата золотника

Заменить уплотнения

Подтянуть гайки

Если подтекание не прекра-щается, разъединить соеди-нение и проверить чистоту поверхности конусов ниппеля и штуцера

Отрегулировать зацепление шестерен

Отрегулировать подшипни-ки

Долить масло до необходи-мого уровня

Залить рекомендуемый сорт масла

Слить лишнее масло Отрегулировать подшипники

Отрегулировать натяжение цепи

Заменить уплотнение

П р и м е ч а н и е – Перечень возможных неисправностей трактора приведен в эксплуатационной документации трактора.

Техническое обслуживание

Техническое обслуживание машины

Техническое обслуживание (ТО) машины является периодическим, плано-вым и заключается в выполнении операций, обеспечивающих поддержание ма-шины в исправном состоянии в течение всего срока эксплуатации.

Техническое обслуживание включает очистку и мойку машины, заправку ГСМ и охлаждающей жидкостью, проверку крепления, технического состояния и регулировок составных частей машины.

Техническое обслуживание навесного оборудования совмещается с обслу-живанием трактора.

Техническое обслуживание трактора выполнять в соответствии с указания-ми, изложенными в эксплуатационной документации трактора.

Виды и периодичность ТО указаны в таблице 4.1.

Таблица 4.1 – Виды и периодичность ТО

Виды технического обслуживания

Периодичность проведения ТО, ч

Плановое техническое обслуживание:

-ежесменное (ЕТО)

8-10

-первое техническое обслуживание (ТО-1)

125

-второе техническое обслуживание (ТО-2)

500

-третье техническое обслуживание (ТО-3)

1000

Сезонное техническое обслуживание

При переходе к осеннее-зимнему (ТО-ОЗ) и весен-не-летнему (ТО-ВЛ) пери-одам эксплуатации

При подготовке машины к техническому обслуживанию необходимо очи-стить его от грязи и пыли и вымыть снаружи и внутри.

Смазочные и крепежные работы выполняются в обязательном порядке, а заправочные, регулировочные работы и устранение неисправностей выполняются при необходимости.

4.1.1. Меры безопасности при ТО машины

При проведении технического обслуживания машины необходимо соблю-дать следующие указания:

операции технического обслуживания выполнять только при неработаю-щем двигателе и заторможенной машине, навесное оборудование должно быть опущено, машина заторможена;

не вносить в машину или ее отдельные составные части никаких измене-ний без согласования с изготовителем;

инструмент и приспособления для проведения ТО должны быть исправ-ными, соответствовать назначению и обеспечивать безопасное выполнение работ;

при осмотре объектов контроля и регулирования пользоваться переносной лам-пой напряжением не более 36 В. Лампа должна быть защищена проволочной сеткой;

накачивать шины с контролем давления;

во избежание ожогов соблюдать осторожность при открывании пробки за-ливной горловины системы охлаждения двигателя, так как система охлаждения двигателя работает под давлением;

при обслуживании аккумуляторных батарей не допускать попадания элек-тролита на кожу;

не отсоединять выводы аккумуляторных батарей при работающем двигателе. Это вызовет появление пикового напряжения в электрической цепи и приведет к неизбежному повреждению изделий, содержащих полупроводниковые приборы и лампы накаливания;

во избежание опасности взрыва не допускать нахождение источников от-крытого пламени вблизи топливной системы двигателя и аккумуляторных батарей;

очищать аккумуляторные батареи обтирочным материалом, смоченным в растворе аммиака (нашатырного спирта);

не включать аккумуляторные батареи обратной полярностью, так как это при-водит к выходу из строя генератора и интегрального блока регулирования напряжения;

не вызывать короткого замыкания из-за неправильного присоединения проводов;

не проверять наличие электрического тока на "искру", так как это приве-дет к немедленному пробою транзисторов;

правильно использовать летние и зимние сорта топлива;

заправлять машину только рекомендованными заводом маслами и смазка-ми. Использование других смазочных материалов категорически запрещено.

Перечень ГСМ и общие указания по проведению заправочно-смазочных работ

Надежность и долговечность машины в значительной степени зависит от своевременного и качественного смазывания его сборочных единиц.

В применяемой смазке не должно быть посторонних механических приме-сей, влаги и кислот выше допустимого предела.

Перед смазыванием необходимо все масленки и пробки маслозаливных отвер-стий очистить от грязи, а после смазки удалить всю выступающую наружу смазку. При смазке соединения, которое смазывается путем разборки, промывкой удалить старую смазку, протереть поверхность и нанести свежий слой смазки.

Заменять рабочую жидкость в гидравлической системе следует сразу после рабо-ты машины, пока рабочая жидкость не остыла, для чего остановить двигатель машины и слить рабочую жидкость из бака системы, отвернув сливную пробку, также из гидроци-линдров, разъединив для этого трубопроводы в наиболее низких точках гидросистемы.

После слива промыть сапун бака гидросистемы. Залить свежую рабочую жидкость в бак при втянутых штоках гидроцилиндров, во избежание разрыва бака гидросистемы избытком рабочей жидкости, вытесненной из цилиндров.

Заправочная емкость гидросистемы 32 л, в том числе гидросистемы трактора 25 л. Последовательным включением рабочих органов заполнить гидросистему рабочей жидкостью, при этом удалить воздух, отвинчивая штуцера в наивысших

точках участков гидросистемы, а затем дозаправить бак.

Трактор смазать в соответствии с эксплуатационной документацией тракто-ра, прилагаемой к машине, навесное оборудование смазать в соответствии с таб-лицей 4.2 и схемами смазки и заправки (рисунки 4.1 и 4.2). Применение масел, не указанных в таблице 4.2, а также нарушение сроков смазки не допускается.

Сливать масло при его замене необходимо сразу после остановки машины, когда масло еще горячее. После слива масла необходимо промыть корпуса редук-торов и очистить магниты сливных пробок.

Продолжение таблицы 4.2

Таблица 4.2 – Таблица смазки и заправки навесного оборудования

Наименование

Наименование и марка ГСМ,

Способ нанесения

Периодич-

Номер

и обозначение

обозначение ТНПА

ность смаз-

позиции

составной ча-

ки, ч

на ри-

сти изделия

сунках

4.1, 4.2

Шарнирные соединения и др. подвиж-ные соедине-ния, не ука-занные на схеме смазки

Литол-24 ГОСТ 21150-87 BECHEM LCP-GM

Солидол С ГОСТ 4366-76 Солидол Ж ГОСТ 1033-79 Mobil Grease MP

ISO-L-XDCIB2

Разобрать соединения и нанести смазку на поверхность

Один раз в сезон

–

Шарнирные подшипники проушин гид-роцилиндров

то же

Шприцевать через масленку до выдавли-вания смазки

Через 250 ч

3, 5, 6, 7

Пальцы креп-ления рычага на стреле

– // –

то же

то же

4

Пальцы креп-ления стрелы на устройстве для смены ра-бочих органов

– // –

– // –

– // –

2

Пальцы креп-ления рычага на устройстве для смены ра-бочих органов

– // –

– // –

– // –

1

Палец креп-ления стрелы на портале рамы

– // –

– // –

– // –

8

Игольчатые подшипники карданного вала

– // –

– // –

– // –

10

Шлицевые соединения карданного вала

– // –

– // –

Через 120 ч

9

Правая опора щетки

– // –

Снять крышку, запол-нить подшипник смазкой

Через 1000 ч

11

Ступица катка

– // –

Разобрать ступицу и заложить смазку

При регу-лировке подшипни-ков

13

Продолжение таблицы 4.2

Наименование

Наименование и марка ГСМ,

Способ нанесения

Периодич-

Номер

и обозначение

обозначение ТНПА

ность смаз-

позиции

составной ча-

ки, ч

на ри-

сти изделия

сунках

4.1, 4.2

Конический редуктор

Масло трансмиссионное ТМ-3-18 ГОСТ 23652-79

Проверить уровень масла по масломеру, при необ-ходимости долить.

После слива масла, про-мыть корпус и заправить его через отверстие под пробку-масломер до верхней отметки масло-мера

Через 125 ч

Первый раз через 250 ч, далее через 500 ч

12

Цепной привод

то же

Проверить уровень масла по масломеру, при необ-ходимости долить.

После слива масла, про-мыть корпус и заправить его через отверстие под пробку-масломер до верхней отметки масло-мера

Через 125 ч

Первый раз через 250 ч, далее через 500 ч

16

Ступица вил-ки опорного катка

Литол-24 ГОСТ 21150-87 BECHEM LCP-GM

Солидол С ГОСТ 4366-76 Солидол Ж ГОСТ 1033-79 Mobil Grease MP

ISO-L-XDCIB2

Шприцевать через масленку до выдавли-вания смазки

Через 250 ч

14

Ползун и винт опорного катка

то же

Разобрать механизм и нанести смазку на по-верхность

Через 1000 ч

15

Рисунок 4.1 – Схема смазки погрузочного оборудования

Рисунок 4.2 – Схема смазки щеточного оборудования

Плановое техническое обслуживания

Работы при техническом обслуживании навесного оборудования и перио-дичность их проведения – в соответствии с таблицей 4.3

Таблица 4.3 – Порядок технического обслуживания навесного оборудования

Содержание работ

Виды ТО

Техническое требование

ЕТО

ТО-1

ТО-2

ТО-3

Очистить рабочее оборудова-ние от снега и грязи

+

+

+

+

Произвести внешний осмотр для обнаружения механиче-ских повреждений, при обна-ружении устранить

+

+

+

+

Проверить уровень и при необходимости долить рабо-чую жидкость в бак гидроси-стемы

+

+

+

+

Проверку производить при полностью втянутых штоках гидроцилиндров

Проверить фиксацию рабочих органов в транспортном по-ложении

+

+

+

+

3.4

Проверить и при необходимо-сти довести до нормы давле-ние воздуха в шинах трактора и опорных катков

+

+

+

+

Давление воздуха в шинах должны быть: для передних ко-лес – (0,20,02) МПа, для задних

– (0,10,01) МПа, для опорных катков -(0,2250,025) МПа

Выполнить смазочные работы согласно таблице 4.2

-

+

+

+

4.1

Проверить герметичность уплотнений гидроцилиндров подъема стрелы

–

+

+

+

Поднять стрелу с загружен-ным ковшом.

При наличии заметного опускания стрелы под дей-ствием веса, цилиндры подъ-ема разобрать и заменить уплотнения

Проверить наружные крепеж-ные соединения, при необхо-димости подтянуть

–

+

+

+

Крепежные соединения должны быть полностью за-тянуты, шарнирные соеди-нения зашплинтованы

Проверить износ ворса щетки и его состояние

–

+

+

+

Диаметр щетки должен быть не менее 300 мм

Проверить натяжение цепи привода щетки и при необхо-димости отрегулировать

–

+

+

+

Провисание ведомой ветви цепи должно быть в преде-лах от 5 до 15 мм

Продолжение таблицы 4.3

Содержание работ

Виды ТО

Технические требования

ЕТО

ТО-1

ТО-2

ТО-3

Проверить зазор в шлицевом соединении и крестовинах кардана, а также крепление его фланцев

–

+

+

+

Крепежные соединения должны быть затянуты до отказа

Проверить и при необходимо-сти произвести наплавку но-жей ковша

-

-

-

+

4.2.2

Проверить, при необхо-

Ослабление резьбовых со-

димости, подтянуть наружные

единений не допускается.

резьбовые соединения, обра-

Крутящие моменты затяжки

тив особое внимание на:

резьбовых соединений, Н.м:

-крепление рамы к остову энергетического средства

-

-

+

+

от 160 до 200

-крепление связок к раме

-

-

+

+

от 160 до 200

-крепление упоров к раме

-

-

+

+

от 160 до 200

Техническое обслуживание составных частей машины

Техническое обслуживание оборудования щеточного

Обслуживание щеточного оборудования включает в себя обслуживание карданного вала, конического редуктора, щетки и других сборочных единиц.

При обслуживании конического редуктора необходимо: проверить его крепление к раме, поддерживать необходимый уровень масла и своевременно его заменять, проверять регулировку конических подшипников и зацепление ко-нических шестерен. Регулировка зацепления конических шестерен необходима для обеспечения правильного зацепления зубьев.

Зацепление шестерен при регулировке проверяется «на краску» по пятну контакта на зубьях шестерен. Контроль регулировки производится через люк кор-пуса редуктора. Масляная краска наносится ровным слоем на рабочие поверхно-сти двух соседних зубьев ведущей шестерни. Пятно контакта получают вращени-ем ведущей шестерни при одновременном притормаживании ведомой шестерни.

Пятно контакта должно составлять не менее 50 % длины зуба, по высоте – не менее 50 % , высота зуба с обязательным наличием пятна по делительному ко-нусу без выхода на верхнюю кромку зуба. Боковой зазор между зубьями новых шестерен должен быть от 0,15 до 0,55 мм.

Обслуживание цепного привода состоит в контроле уровня масла в корпусе, своевременной его замене и проверке натяжения цепи.

Перед натяжением цепи снять крышку корпуса и слить масло в подставлен-ную емкость, проверить провисание цепи. Натяжение цепи регулируется таким образом, чтобы провисание ведомой ветви цепи было в пределах от 5 до 15 мм.

Регулировка натяжения втулочно-роликовой цепи выполняется путем поворо-та натяжного рычага 29 (рисунок 2.14) с подшипником 28 после частичного отвин-чивания гайки оси натяжного рычага. При натяжении нельзя допускать перетяжку цепи, т.к. это вызывает повышенный износ. Признак перетяжки – слышимый хруст при работе. Если цепь вытянулась до такого состояния, что натяжным устройством невозможно ее отрегулировать, удалить два звена и повторить регулировку.

Обслуживание карданного вала заключается в периодической про-верке его крепления, состояния шарниров и шлицевого соединения, их смазке.

4.2.1.3 При обслуживании щеточного оборудования необходимо проверять его крепление к фланцам, производить очистку ворса от загрязнений и посторон-них предметов, следить за состоянием ворса.

Необходимо следить за состоянием металлоконструкций щеточного обору-дования, своевременно производить смазку подшипников цапф и пальцев, прове-рять давление в шинах опорных катков, оно должно быть (0,225±0,025) МПа.

Смещение оси рамы щеточного оборудования относительно оси трактора обеспечивается изменением длины ограничительных цепей ЗНУ трактора и должно быть не более 30 мм, при этом раскачивание щеточного оборудования в транспортном положении должно составлять не более 20 мм.

Необходимо следить за износом ворса щеточного оборудования. Диаметр щетки должен быть не менее 300 мм, если он меньше, то необходимо произвести замену щеточных дисков.

Для замены дисков (ДЩ-01.00.00.000) щетки необходимо:

снять кожух щетки 7 (рисунок 2.13) с рамы 4;

отсоединить ось 25 и цапфу 21 (рисунок 2.14) от фланцев 2 и 7 (рису-нок 2.15) и снять щетку;

вывинтить болты 1 и отсоединить фланец 2 от барабана 6;

снять с барабана 6 проставочные кольца 3 и диски 4;

заменить изношенные диски новыми;

одеть на барабан 6 проставочные кольца 3 и диски 4;

ВНИМАНИЕ: ПРИ СБОРКЕ ЩЕТКИ КАЖДЫЙ ДИСК УСТАНАВЛИВА-ЕТСЯ ТАК, ЧТОБЫ ШТИФТ 8 КАСАЛСЯ ШПОНКИ 5!

соединить болтами 1 фланец 2 с барабаном 6, моментом затяжки от 67 до 85 Нм;

поставить щетку между осью 25 (рисунок 2.14) и цапфой 21;

соединить ось 25 и цапфу 21 с фланцами 2 и 7 (рисунок 2.15) соответ-ственно;

зажать кожух щетки 7 (рисунок 2.13) к раме 4.

4.2.2 Техническое обслуживание оборудования рабочего погрузчика П10М Техническое обслуживание оборудование погрузочного включает в себя об-

служивание крепежных соединений, гидросистемы, сменных рабочих органов, наплавке ножей ковша. Наплавка ножей ковша производится прутком Пр-С27 ГОСТ 21449-75 или порошком из сплава ПГ-С27 ГОСТ 21448-75 или проволокой наплавочной ПП-Нп-80Х20РЗТ ГОСТ 26101-84 или проволокой ПП-Нп-200Х15С1 ГРТ ГОСТ 26101-84.

Хранение

При постановке машины на хранение необходимо руководствоваться указа-ниями, изложенными в руководстве по эксплуатации и техническому обслужива-нию трактора, а также следующими указаниями:

очистить машину от грязи, пыли, снега и вымыть;

провести очередное техническое обслуживание;

спустить колеса на опорных катках;

опустить рабочие органы и установить подставку под устройство для сме-ны рабочих органов и опоры щеточного оборудования, обеспечив зазор между ковшом, ворсом щетки и опорной поверхностью не менее 10 мм;

восстановить поврежденную окраску или защитить эти места защитной смазкой;

ослабить натяжение цепи привода щетки;

законсервировать открытые места шарнирных и шлицевых соединений, выступающие части штоков гидроцилиндров. Подготовку поверхностей к консер-вации и консервацию производить в соответствии с требованиями ГОСТ 9.014-78;

покрыть поверхности рукавов светозащитным составом.

Допускается хранение съемного навесного оборудования отдельно от трак-тора, на подставках. При этом входные отверстия гидроцилиндров и выводов тру-бопроводов закрыть заглушками.

Независимо от срока консервации один раз в месяц необходимо проверять положение съемного навесного оборудования на подставках, состояние наружных поверхностей. При обнаружении коррозии поверхности зачистить, окрасить и смазать.

Транспортирование

Транспортирование машины осуществляется железнодорожным и автомо-бильным транспортом, а также своим ходом.

При транспортировании машины железнодорожным транспортом ее разме-щение и крепление осуществляется в соответствии с указаниями главы 7 «Разме-щение и крепление техники на колесном ходу» Части 1 Приложения 14 «Правила размещения и крепления грузов в вагонах и контейнерах» к Соглашению о меж-дународном железнодорожном грузовом сообщении (СМГС).

При перевозке машины на железнодорожной платформе необходимо:

установить рычаг коробки передач на первую передачу;

включить стояночно -запасной тормоз;

закрепить машину на платформе растяжками из проволоки, под колеса с двух сторон, спереди и сзади, подложить деревянные клинья, закрепленные на полу платформы;

рабочие органы должны быть опущены на платформу;

выключить выключатель массы.

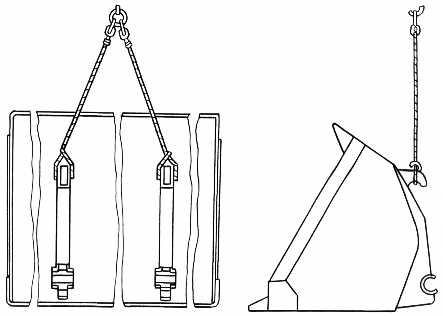

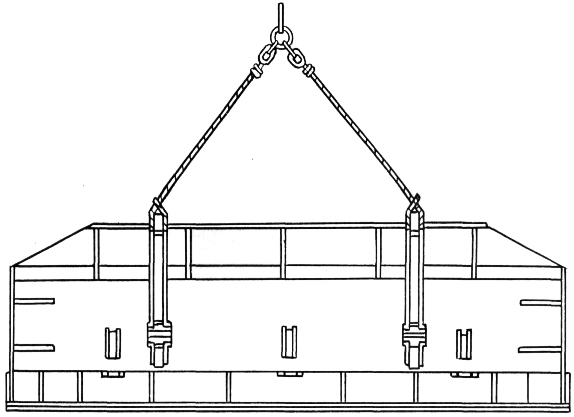

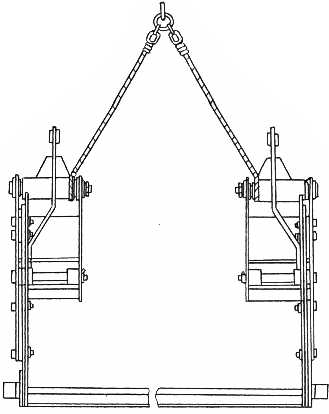

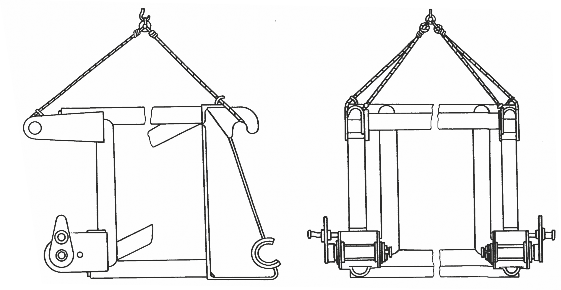

Строповка машины и навесного оборудования при погрузке и разгрузке осуществляться по схемам, приведенным на рисунках 6.1 -6.9.

Погрузка и разгрузка машины с открытого подвижного транспорта должна осуществляться подъемными средствами грузоподъемностью не менее 6 т.

Рисунок 6.1 – Схема строповки ковша, ковша увеличенного, ковша для снега, ковша для корнеплодов

Рисунок 6.2 – Схема строповки отвала

Рисунок 6.3 – Схема строповки вил сельскохозяйственных

Рисунок 6.4 – Схема строповки крюка монтажного

Рисунок 6.5 – Схема строповки ковша двухчелюстного

Рисунок 6.6– Схема строповки вил грузовых

.

Рисунок 6.7– Схема строповки удлинителя

а, б, в – места строповки

Рисунок 6.8 -Места строповки щеточного оборудования

Рисунок 6.9 – Схема строповки

Каталог оборудования щеточного

Раздел каталог содержит всю номенклатуру сборочных единиц и деталей оборудования щеточного. Каталог базового шасси может поставляться по заказу.

В этом разделе сборочные единицы и детали разбиты на группы и подгруп-пы по функциональному признаку. Подразделы иллюстрированы рисунками, что облегчает поиск нужной детали и дает возможность ознакомиться с конструкцией сборочных единиц оборудования щеточного и его деталями. Раздел является справочным пособием при расчете и составлении заявок на запасные части.

Каждая группа и подгруппа включает входящие сборочные единицы, ори-гинальные детали, а также детали, заимствованные из других групп тракторов

«БЕЛАРУС».

Обозначение деталей в каждой группе и подгруппе расположены в соответ-ствии с порядковыми номерами позиций на рисунке, что значительно облегчает поиск деталей в разделе.

В графе «Количество» указано количество сборочных единиц и деталей, применяемых в данной подгруппе.

В указателе групп, подгрупп, сборочных единиц и деталей каталога детали расположены в порядке возрастания номеров групп и подгрупп, с указанием но-мера рисунка и номера позиции, где изображена данная деталь.

В каталоге применена семизначная система обозначения сборочных единиц и деталей (после тире).

Цифры и буквы стоящие до тире обозначают модель изделия, первые две цифры после тире обозначают номер группы, четыре цифры после тире обозна-чают номер подгруппы, последние три цифры, обозначают номер детали или сбо-рочной единицы.

Некоторые обозначения деталей и сборочных единиц имеют в конце бук-венную, буквенно-цифровую или цифровую приставку через тире. Приставки А1, А2, А3 и т.д. после номера детали обозначают, что конструкция этих деталей или сборочных единиц изменена, но осталась взаимозаменяемой с ранее выпущенной конструкцией.

Приставки Б1, Б2, В, Г, Д и т.д. после номера, означают, что новые детали не будут взаимозаменяемыми с деталями ранее выпущенных конструкций, но взаимозаменяемы между собой в пределах одной литеры.

Приставки после номера детали 01, 02, 03 и т.д. показывают исполнение де-тали или сборочной единицы и эти детали между собой невзаимозаменяемые.

Указатель групп и подгрупп

Группа

Подгруппа

Рис.

Наименование

Стр.

47

4714

7.1

Оборудование щеточное

57

4714

7.2

Щетка с приводом

59

4714

7.3

Привод щетки

61

4714

7.4

Редуктор

64

4714

7.5

Щетка дисковая

67

4714

7.6

Опора

69

4714

7.7

Опорный каток

71

Оборудование щеточное

Рисунок 7.1 – Оборудование щеточное

Группа 47

Подгруппа 4714 Оборудование щеточное

Номер рисунка

Номер позиции

Обозначение

Наименование сборочных единиц, деталей

Количество

7.1

82.6-4714000-01

Оборудование щеточное

1

1

82.6-4714007

Вал карданный

1

АТ4-10.040.5000-750/1200

2

Палец

2

3

А61.03.001-02

Палец

1

4

82.6-4714090

Ограждение

1

5

82.6-4714010-01

Щетка с приводом

1

6

Болт М8-6gх50.88.35.019

1

ГОСТ 7795-70

7

4598166046

Шайба 8Т

1

ОСТ 37.001.115-75

8

Гайка М8-6Н.6.019

1

ГОСТ 5915-70

9

Болт М12-6gх35.88.35.019

4

ГОСТ 7796-70

10

4598166068

Шайба 12 ОТ

4

ОСТ 37.001.115-75

11

Гайка М12-6Н.6.019

4

ГОСТ 5915-70

Рисунок 7.2 -Щетка с приводом

Группа 47

Подгруппа 4714 Щетка с приводом

Номер рисунка

Номер позиции

Обозначение

Наименование сборочных единиц, деталей

Количество

7.2

82.6-4714010-01

Щетка с приводом

1

1

4598166068

Болт М12-6gх40.88.35.019

12

ГОСТ 7796-70

2

Шайба 12 ОТ

16

ОСТ 37.001.115-75

3

Щ15-4714011

Шайба

2 наиб. 4

4

Гайка М12-6Н.6.019

16

ГОСТ 5915-70

5

Болт М12-6gх25.88.35.019

2

ГОСТ 7796-70

6

Гайка М16-6Н.6.019

6

ГОСТ 5915-70

7

4598166070

Шайба 16 ОТ

6

ОСТ 37.001.115-75

8

Шайба С10.01.019

4

ГОСТ 11371-78

9

4598166067

Шайба 10 ОТ

4

ОСТ 37.001.115-75

10

Болт М10-6gх25.88.35.019

4

ГОСТ 7796-70

11

Шайба С16.01.019

6

ГОСТ 11371-78

12

Болт М16-6gх40.88.35.019

6

ГОСТ 7796-70

13

Шайба С12.01.019

2

ГОСТ 11371-78

14

Болт М12-6gх35.88.35.019

2

ГОСТ 7796-70

15

82.6-4714220-A-01

Рама

1

16

82.6-4714600

Привод

1

17

82.6-4714011

Накладка

2

18

Болт М8-6gх20.88.35.019

4

ГОСТ 7796-70

19

4598166046

Шайба 8Т

4

ОСТ 37.001.115-75

20

82.6-4714070

Щетка дисковая

1

21

82.6-4714040

Кожух

1

351-0000010 РЭ

61

Рисунок 7.3 – Привод щетки

Группа 47

Подгруппа 4714 Привод щетки

Номер рисунка

Номер позиции

Обозначение

Наименование сборочных единиц, деталей

Количество

7.3

82.6-4714600

82.6-4714450

Привод щетки

Цапфа (1, 5, 7-15, 18)

1

1

82.6-4714455

Ось

1

2

Гайка М12-6Н.6.019

12

ГОСТ 5915-70

3

4598166068

Шайба 12 ОТ

12

ОСТ 37.001.115-75

4

Шпилька

12

М12×2r/6g х 28.66.019

ГОСТ 22032-76

5

82.6-4714452

Стакан

1

6

82.6-4714603

Прокладка

2

7

82.6-4714031

Кольцо СП-76-59-6

1

ГОСТ 6308-71

8

Манжета 2.2-60х85-1

1

ГОСТ 8752-79/

ОСТ 3805146-78

9

Подшипник1308

1

ГОСТ 28428-90

10

Кольцо С90

1

ГОСТ 13943-86

11

82.6-4714438

Прокладка

5

12

82.6-4714438-01

Прокладка

5

13

82.6-4714402

Звездочка

2

14

Шайба С24.01.019

1

ГОСТ 11371-78

15

Гайка М24х2-6Н.04.019

2

ГОСТ 5919-73

16

82.6-4714630-Б

Корпус

1

17

82.6-4714601

Прокладка

1

18

Шплинт 5х45.016

2

ГОСТ 397-79

19

82.6-4714610

Крышка

1

20

Пробка КГ8″ А12.019

1

ТУ 23.1.506-91

21

Цепь Пр-25.4-60

1

ГОСТ 13568-97

22

Звено С-Пр-25,4-60

1

ГОСТ 13568-97

23

Подшипник 204А

1

ГОСТ 8338-75

24

4598711059

Шплинт 4х36.019

1

ГОСТ 397-79

Группа 47

Подгруппа 4714 Привод щетки

Номер рисунка

Номер позиции

Обозначение

Наименование сборочных единиц, деталей

Количество

7.3

82.6-4714600

82.6-4714450

Привод щетки

Цапфа (1, 5, 7-15, 18)

1

25

4598166046

Шпилька

16

М8×2r/6g х 16.66.45.016

ГОСТ 22034-76

26

Шайба 8Т

16

ОСТ 37.001.115-75

27

Гайка М8-6Н.6.019

16

ГОСТ 5915-70

28

50-4608059

Пробка

1

29

Гайка М16-6Н.6.019

1

ГОСТ 5918-73

30

Шайба С16.01.019

1

ГОСТ 6958-78

31

Гайка М16-6Н.6.019

1

ГОСТ 5915-70

32

82.6-4714602

Прокладка

9

33

4598166070

Шайба 16 ОТ

1

ОСТ 37.001.115-75

34

82.6-4714625-Б

Рычаг

1

35

82.6-4714406

Шайба

1

36

Подшипник 7308

1

ГОСТ 27365-87

37

Манжета 2.2-40х60-1

1

ГОСТ 8752-79/

ОСТ 3805146-78

351-0000010 РЭ

64

Рисунок 7.4 – Редуктор

Группа 47

Подгруппа 4714 Редуктор

Номер рисунка

Номер позиции

Обозначение

Наименование сборочных единиц, деталей

Количество

7.4

82.6-4714400

Редуктор

1

1

82.6-4714420

Труба

1

2

Болт М12-6gх30.88.35.016

12

ГОСТ 7796-70

3

4598166067

Шайба 12 ОТ

12

ОСТ 37.001.115-75

4

82.6-4714404

Прокладка

1

5

Болт М8-6gх20.88.35.019

6

ГОСТ 7796-70

6

4598166046

Шайба 8 ОТ

6

ОСТ 37.001.115-75

7

82.6-4714440

Пробка-масломер

1

8

82.6-4714410

Крышка

1

9

82.6-4714418

Прокладка

1

10

82.6-4714401

Корпус

1

11

Шплинт 5х45.016

1

ГОСТ 397-79

12

Гайка М24х2-6Н.04.019

1

ГОСТ 5919-73

13

82.6-4714406

Шайба

1

14

82.6-4714403

Шестерня

1

15

Подшипник 7308

3

ГОСТ 27365-87

16

Манжета 2.2-40х60-1

1

ГОСТ 8752-79/

ОСТ 3805146-78

17

82.6-4714413

Прокладка

4

18

82.6-4714413-01

Прокладка

3

19

82,6-4714430

Труба

1

20

82.6-4714437

Вал

1

21

ПК КГ3/8''

Пробка

1

22

82.6-4714419

Прокладка

12

23

82.6-4714419-01

Прокладка

3

24

82.6-4714417

Вал шестерня

1

25

Шпонка 10х8х36

3

ГОСТ 23360-78

26

Шплинт 4х40.019

1

ГОСТ 397-79

Группа 47

Подгруппа 4714 Редуктор

Номер рисунка

Номер позиции

Обозначение

Наименование сборочных единиц, деталей

Количество

7.4

82.6-4714400

Редуктор

1

27

КФА – 50х70

Манжета

1

или

Манжета 2.2-50х70-1

ГОСТ 8752-79/

ОСТ 3805146-78

28

Кольцо 095-100-30-1-4

1

ГОСТ 18829-73/

ГОСТ 9833-73

29

82.6-4714408

Стакан

1

30

82.6-4714436

Прокладка

1

31

82.6-4714409

Крышка

1

32

82.6-4714414

Фланец

1

33

4598166067

Шайба 10 ОТ

4

ОСТ 37.001.115-75

34

Болт М10-6gх40.88.35.019

4

ГОСТ 7796-70

35

Кольцо 035-043-46-2-2

1

ГОСТ 18829-73/

ГОСТ 9833-73

36

82.6-4714416

Шайба

1

37

Гайка

1

М20х1,5-6Н.04.019

ГОСТ 5919-73

Рисунок 7.5 – Щетка дисковая

Группа 47

Подгруппа 4714 Щетка дисковая

Номер рисунка

Номер позиции

Обозначение

Наименование сборочных единиц, деталей

Количество

7.5

82.6-4714070

Щетка дисковая

1

1

4598166068

Болт М12-6gх55.88.35.019

4

ГОСТ 7795-70

2

Шайба 12 ОТ

4

ОСТ 37.001.115-75

3

Щ15-4714021

Фланец

1

4

82.6-4714071

Кольцо проставочное

45

или

Кольцо проставочное

45

М120

5

ДЩ-01.00.00.000

Диск щеточный

44

6

82.6-4714075

Барабан

1

351-0000010 РЭ

69

Рисунок 7.6 -Опора

Группа 47

Подгруппа 4714 Опора

Номер рисунка

Номер позиции

Обозначение

Наименование сборочных единиц, деталей

Количество

7.6

82.6-4714030

Опора

1

1

82.6-4714811

Крышка

1

2

Гайка М24х2-6Н.04.019

1

ГОСТ 5919-73

3

82.6-4714406

Шайба

1

4

Подшипник 1308

1

ГОСТ 5721-75

5

Манжета 2.2-60х85-1

1

ГОСТ 8752-79/

ОСТ 3805146-78

6

82.6-4714031

Кольцо СП-76-59-6

1

ГОСТ 6308-71

7

82.6-4714813

Прокладка

1

8

82.6-4714060

Опора

1

9

Масленка 1.3.Ц9.хр

1

ГОСТ 19853-74

10

82.6-4714814

Прокладка

1

11

82.6-4714801-А

Стакан

1

12

Шплинт 5х45.016

1

ГОСТ 397-79

13

82.6-4714095

Цапфа

1

14

Болт М8-6gх25.88.35.019

7

ГОСТ 7796-70

15

4598166046

Шайба 8 Т

7

ОСТ 37.001.115-75

Рисунок 7.7 – Каток опорный

Группа 47

Подгруппа 4714 Каток опорный

Номер рисунка

Номер позиции

Обозначение

Наименование сборочных единиц, деталей

Количество

7.7

82.6-4714500

Каток опорный

2

1

82.6-4714503

Винт

1

2

Болт М16х6gх40.88.35.016

7

ГОСТ 7796-70

3

Гайка М16-6Н.6.019

7

ГОСТ 5915-70

4

Шайба 16 ОТ

6

ОСТ 37.001.115-75

5

82.6-4714520

Стакан

1

6

Шайба С 20.01.019

1

ГОСТ 11371-78

7

82.6-4714509

Маховичок

1

8

Шплинт 4х36.019

1

ГОСТ 397-79

9

Шайба С 16.01.019

1

ГОСТ 11371-78

10

Гайка М16-6Н.8.35.019

1

ГОСТ 5918-73

11

82.6-4714540

Ползун

1

12

Масленка 1.3.Ц9.хр

1

ГОСТ 19853-74

13

82.6-4714550

Вилка

1

14

82.6-4714514

Шайба

1

15

Гайка М24х2-6Н.04.019

1

ГОСТ 5919-73

16

Шплинт 5х45.019

1

ГОСТ 397-79

17

82.6-4714502

Прокладка

2

18

82.6-4714590

Ступица

1

19

Подшипник 206А

2

ГОСТ 8338-75

20

82.6-4714507

Ось

1

21

Манжета 2.2-30х52-1

2

ГОСТ 8752-79/

ОСТ 3805146-78

22

4598166046

Шайба 8Т

8

ОСТ 37.001.115-75

23

Болт М8 -6gх20.88.35.016

8

ГОСТ 7796-70

24

82.6-4714506

Крышка

2

25

82.6-4714501

Ригель

2

26

4598166067

Шайба 10 ОТ

4

ОСТ 37.001.115-75

Группа 47

Подгруппа 4714 Каток опорный

Номер рисунка

Номер позиции

Обозначение

Наименование сборочных единиц, деталей

Количество

7.7

82.6-4714500

Каток опорный

2

27

4598166068

Болт М10-6gх20.88.35.016

4

ГОСТ 7796-70

28

Гайка М12-6Н.6.019

10

ГОСТ 5915-70

29

Шайба 12 ОТ

10

ОСТ 37.001.115-75

30

82.6-4714572