содержание .. 110 111 112 113 114 115 116 117 118 119 ..

ГУСЕНИЧНАЯ ЦЕПЬ ТРАКТОРОВ Т-150 И Т-150К

Гусеничная цепь трактора Т-150 состоит из 47 семипроушинных звеньев и

пальцев с выштампованными головками, которые удерживаются от выпадания

шайбами и пружинными кольцами.

Разбирают и собирают гусеничную цепь как вручную, так и на стенде

ОР-7748 ГОСНИТИ.

Износ деталей гусеничной цепи допускается до размеров, приведенных в

таблице 56.

Таблица 56. Размеры изнашиваемых поверхностей деталей гусеничной цепи

Допускается установка на трактор гусеничной цепи с

длиной 10 звеньев в растянутом состоянии 1750... 1760 мм. Разница в

длине 10 звеньев правой и левой гусеничных цепей не должна превышать 10

мм.

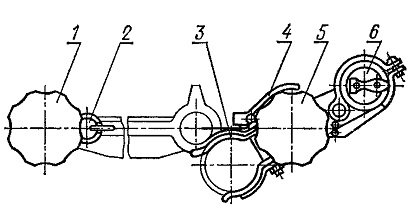

Для замера износа цепи пользуются специальным приспособлением, состоящим

из двух зажимов: левого 1 (рис. 80) и правого 5. На правом зажиме

закреплены рулетка 6, стопор 4, регулятор 2 для точной установки

приспособления на размер и пружинный захват 3 для крепления левого

зажима в нерабочем положении. Для измерения износа звеньев гусеничной

цепи левый зажим освобождают от пружинного захвата и крепят на одном из

пальцев цепи. Нажимая пальцем на рычаг стопора, правый зажим с рулеткой

отводят вправо и закрепляют на одиннадцатом пальце цепи (считая от

первого). После этого гусеничную цепь растягивают. Стопор фиксирует

положение ленты. Отсчет делают на выходе ленты из правого зажима.

Изношенные звенья восстанавливают давлением. Для этого звенья очищают,

дефек-туют и термически обрабатывают (нагревают, обрабатывают давлением,

закаливают).

Звенья очищают в галтовочном барабане(партиями по 60 штук) в течение 40

мин и нагревают.

Рис 80. Приспособление для замера износа гусеничной

цепи:

1 — левый зажим; 2 — регулятор; 3 — пружинный захват; 4 — стопор; 5 —

правый зажим; 6 — рулетка.

На первой стадии нагрева их подогревают в течение

15...20 мин при 400 °С, на второй — выдерживают 20 мин в расплаве соли

(хлористого бария), нагретой до 1000... 1050 °С в электродной печи.

Нагретое звено подают в секционный штамп с регулируемым рабочим объемом

каждой секции. Время горячей деформации звена в штампе — 5...6 с.

Закаливают в холодной проточной воде.

Восстанавливают проушины звеньев гусеницы способом заливки жидким

металлом. Для заливки металла в стенке проушины звена со стороны

наибольшего износа прожигают технологическое отверстие диаметром 10...

12 мм. Вставляют в изношенные проушины технологический стержень,

формирующий отверстие, а со стороны торцов устанавливают специальные

скобы, предотвращающие вытекание металла.

В полость проушины через технологическое отверстие заливают

расплавленный металл. В связи с тем что расплавленный металл заливают в

холодное звено, он при охлаждении получает закалочную структуру,

обеспечивающую высокую износостойкость.

Изношенные свыше 6 мм цевки звена в местах зацепления с ведущим колесом

наплавляют электродами ОМГ-Н или ВСН-6.

Трещины и изломы восстановленного звена не допускаются. Коробление

звеньев не должно превышать 3 мм.

Проушины звеньев должны находиться на одной линии. Взаимная

непараллельность проушин допускается не более 1,5 мм на длине 390 мм.

Проверяют калибром (штырем) диаметром 20,8 мм.

Непрямолинейность кольца гусеничной цепи допускается не более 1 мм на

всей длине.

При сборке гусеничной цепи головки пальцев располагают с наружной

стороны цепи. Фиксирующие кольца после установки на пальцы обжимают.

Изломы и трещины колец не допускаются.

содержание .. 110 111 112 113 114 115 116 117 118 119 ..