содержание .. 1 2 3 4 5 6 7 8 9 10 ..

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС КАПИТАЛЬНОГО РЕМОНТА ТРАКТОРОВ Т-150 И Т-150К

Сборка при капитальном ремонте тракторов Т-150 и Т-150К

Сборка — наиболее ответственная и трудоемкая

операция. Высококачественную сборку агрегатов можно обеспечить лишь при

использовании специальных (нестандартизированных)

ремонтно-технологического оборудования и оснастки.

Одним из важнейших мероприятий, повышающих качество сборки двигателей и

карданных передач, является балансировка вращающихся деталей.

Известно, что повышенная вибрация двигателя вызывается

неуравновешенностью его вращающихся частей: коленчатого вала, маховика,

детален сцепления, ротора центрифуги, турбокомпрессора, а трансмиссии —

деталей карданной передачи. В результате этого наблюдаются повышенный

износ и разрушение деталей (поломка коленчатого вала, обрыв маховика со

сцеплением в сборе, преждевременный выход из строя карданных передач и

др.). Повышенная вибрация двигателя порождает много отказов, связанных с

течью радиатора, нарушением герметичности воздушного тракта, обрывом

масляных трубок, креплений масляного насоса, стоек коромысел и др.

Следует иметь в виду, что повышенный уровень вибрации двигателей

неблагоприятно сказывается и на состоянии здоровья механизаторов.

В этой связи при ремонте двигателей СМД-60, СМД-62 и СМД-64 необходимо

создать рабочие места по балансировке коленчатых валов, маховиков,

шкивов, вентиляторов, деталей роторов центрифуг, турбокомпрессора,

сцепления, карданных передач и двигателей в сборе.

Таблица 4. Перечень деталей, обезличивание которых при ремонте тракторов Т-150 и Т-150К ие рекомендуется

|

Наименование деталей |

№ по каталогу |

Н азначение |

|

Блок-картер |

60-01001.22 |

Обеспечение соосности гисзд |

|

Крышка коренных подшип |

60-01002.21 |

коренных подшипников |

|

ников |

|

|

|

Картер маховика |

60-02005.20 |

Обеспечение центрирования ва |

|

» муфты |

151-21-201.3 |

ла муфты |

|

Шатун |

60-03002.00 |

Обеспечение правильной гео |

|

Крышка шатуна |

£0-3101.00 |

метрии нижней головки шатуна |

|

Корпус задней опоры |

151.36.112 |

Обеспечение центрирования ва |

|

Стакан левый |

151.36.110 |

ла |

|

Пластины балансировочные |

150.36.119 |

Сохранение допустимого дисба |

|

|

150.36.120 150.36.121 |

ланса |

|

Вилка кардана переднего |

125.36.102-1 |

|

|

Муфта фланца кардаиа |

125.36.107 |

|

|

Фланцы кардана |

125.36.122- 2А 125.36.123- 2А |

Обеспечение правильной формы |

|

Крышка подшипника диф |

125.72.105 |

|

|

ференциала |

|

совместно обработанных дета |

|

Корпус главной передачи в сборе Шестерня ведущая |

125.72.102-1 |

лей |

|

150.38.103-1 |

Недопустимость разукомплек- |

|

|

» ведомая |

150.38.104-1 |

товки деталей, имеющих метки спаренности |

|

Коробка дифференциала ле |

125.72.106А |

Обеспечение правильной формы |

|

вая |

|

совместно обработанных дета |

|

Коробка дифференциала пра |

125.72.107А |

лей |

|

вая |

|

|

|

Часть рамы задняя с крон |

151.30.027 |

Обеспечение центрирования мос |

|

штейнами в сборе |

|

та |

|

Сектор рулевого управления |

125.40.105 |

Обеспечение оптимальных усло |

|

Червяк рулевого управления |

125.40.104 |

вий работы приработанных |

|

Обойма поджимная |

НШ-50-2-02 |

поверхностей |

|

» подшипниковая |

НШ-50-2-03 |

Обеспечение оптимальных усло |

|

Шестерня ведущая |

НШ-50-2-04 |

вий приработанных поверх |

|

» ведомая |

НШ-50-2-05 |

ностей деталей масляного на |

|

Плати к |

НШ-50-2-07 |

соса НШ-50Л-2 |

|

Корпус |

НШ-50-2-01 |

|

Примечание. Для обеспечения оптимальных условий эксплуатации приработанных поверхностей не рекомендуется обезличивать годные к дальнейшей работе прецизионные детали гидравлических распределителей и топливных насосов и приработанные в процессе эксплуатации шестерни н валы, валы и подшипники скольжения, наружные н внутренние обоймы конических подшипников (коробкн передач с раздаточной коробкой, ВОМ и ведущих мостов).

Таблица 5, Оборудование для балансировки деталей и сборочных единиц тракторов Т-150 и Т-150К

|

Наименование деталей |

Наимеиованне оборудования |

Мерка |

|

и сборочных единиц |

оборудования |

|

|

Коленчатый вал |

Машина для динамической баланси |

КИ-4274, |

|

|

ровки коленчатых валов |

Г-534 |

|

Маховик |

Стенд для статического уравновешива |

КИ-14226, |

|

|

ния маховиков в динамическом ре |

Г-530 |

|

|

жиме |

|

|

Диск нажимной с кожухом |

Стеид для статического уравновешива |

Г-557 |

|

сцепления в сборе |

ния дисков сцепления в динамичес |

|

|

Промежуточный диск сцеп |

ком режиме |

|

|

То же |

МС-970-36 |

|

|

ления |

|

|

|

Ротор турбокомпрессора |

» » |

ДБ-10 |

|

Шкивы, вентиляторы, детали |

Стенд для статического уравновеши |

ОР-5625 |

|

роторов центрифуг |

вания на цилиндрических аэростати |

|

|

Передача карданная |

ческих подшипниках |

|

|

Стенд для динамической балансировки |

МС-992 |

|

|

Двигатель в сборе |

карданных передач |

|

|

Стеид для обкатки двигателей СМД-60 |

А-170-0000 |

|

|

и СМД-62. |

|

|

|

|

Прибор для измерения уровня вибра |

ЭВМ-БП2 |

|

|

ции двигателей |

|

Примечание, Учитывая допустимый износ базовых поверхностей, значение допустимой при ремонте неуравновешенности деталей по сравнению с неуравновешенностью новой изготовленной детали увеличивается. Поэтому балансировку вращающихся деталей И ПРи Ремонте следует проводить в соответствии с

Для балансировки следует применять специальное оборудование (табл. 5).

Долговечность основных сопряжений тракторов Т-150 и T-150K во многом

зависит от усилия затяжки резьбовых соединений, их стабильности, а также

герметизации привалочных поверхностей сопряженных деталей.

Для затяжки ответственных резьбовых соединений

применяют динамометрические ключи, а для стабилизации — эпоксидные

клеевые составы.

Моменты затяжки некоторых резьбовых соединений регламентированы

техническими условиями заводов-изготовителей (табл. 6), а моменты

затяжки остальных резьбовых соединений рекомендованы отраслевой нормой

Н-6015-50 автостроения (табл. 7).

Долговечность резьбовых соединений можно повысить благодаря стабилизации

их клеевыми составами.

Клеевые композиции для стабилизации резьбовых соединений состоят (в

массовых частях) из эпоксидной смолы ЭД-6—100, дибутил-фталата и

полиэтиленполиамида — 5.

В технологический процесс стабилизации резьбовых соединений входят

следующие операции: обезжиривание сопрягаемых резьбовых соединений,

приготовление эпоксидного состава, нанесение эпоксидного состава, сборка

резьбового соединения и отверждение.

Стабилизации подвергают наиболее ответственные резьбовые соединения

тракторов (табл. 8).

Для герметизации привалочных поверхностей деталей рекомендуется

применять невысыхающие уплотнительные пасты У-20А (ТУ-38-10-5357—71),

УН-01 (ТУ-38-10-1321-72), 14 НГ-1, У-30МЭС-5 и эластосил 1101-В

(ТУМХП-3336—52, ТУМХП-1112—44, ТУМХТТ-1002—46 и др.). Лучшими из них

являются невысыхающие пасты У-20А, УН-01, 14НГ, У-30МЭС-5 и эластосил.

Теплостойкость герметиков 14НГ-1 достигает 100 °С, а У-ЗО-МЭС-5—130 °С.

Для герметизации привалочных поверхностей своими силами можно

приготовить смесь, состоящую (по массе) из нитроэмали № 624 а (ГОСТ

7462—73)—45 %, касторового масла (ГОСТ 6990—75)—40 % и растворителя №

646 (ГОСТ 18188—72)—15 %. Для этого рекомендуется уплотнительная масса

из густотертой масляной краски (75 %),_ олифа (20 %) и касторовое масло

(5 %).

Таблица 6, Моменты затяжки резьбовых соединений тракторов Т-150 и T-150K регламентируемые заводами-изготовителями

Таблица 7. Рекомендуемые моменты затяжки резьбовых соединений (болтов и гаек) тракторов Т-150 и Т-150К

|

Диаметр резьбы, мм |

Момент затяжки, Н-м (кгс-м) |

Диаметр резьбы, мм |

Момент затяжки, Н-м (кгс-м) |

|

М6 |

6,0... 8,0 (0,6... 0,8) |

М16 |

120... 140(12... 14) |

|

М8 |

14... 17(1,4... 1,7) |

М18 |

160... 190(16... 19) |

|

м10 |

30...35 (3,0...3,5) |

М20 |

230... 260 (23... 26) |

|

М12 |

55... 60 (5,5 ... 6,0) |

М22 |

340... 360(34...36) |

|

М14 |

80...90 (8,0...9,0) |

М2 4 |

420...480(42...48) |

Таблица 8. Резьбовые соединения, рекомендуемые для стабилизации эпоксидными составами

В тракторах Т-150 и Т-150К используют прокладки из

паро-нита (ПОН-1, ГОСТ 481—71, ТУМХП164-54Р), ПМ-606 (ГОСТ 481—71) и

картона (марки А и Б, ГОСТ 9347—60).

Если нет картона рекомендованных марок, для изготовления прокладок

используют обычный картон с пропиткой его в моторном масле, нагретом до

80...85 °С, в течение 30 мин и последующей просушкой.

Прокладки и поверхности деталей покрывают герметиками непосредственно

перед сборкой,

Перед нанесением герметиков поверхности деталей очищают от грязи, пыли,

ржавчины и масла.

Для герметизации стыков и разъемных соединений Кироваканским

государственным институтом полимерных клеев (ГИПК) разработана жидкая

уплотняющая прокладка ГИПК-244. Ее изготовляют на основе бутадиена

крилонитрильного каучука и целевых добавок. ГИПК-244 предназначена для

разъемных соединений, эксплуатируемых в средах маслобензопродуктов,

пара, воды, воздуха, инертных газов и др.

Жидкую уплотняющую прокладку ГИПК-244 равномерно наносят на

соприкасающиеся поверхности шпателем или шприц-пистолетом. Затем

уплотняемые поверхности затягивают болтами, шпильками и винтами.

Предварительная обработка поверхностей не требуется. Особенно повышается

долговечность и герметичность стыков при постановке прокладок и

обработке их ГИПК-244 непосредственно перед установкой между

сопряженными деталями.

Использование уплотняющих невысыхающих паст при ремонте позволяет

устранить дефекты, связанные с подтеканием топлива и масла, а также

предотвратить проникновение абразивных частиц почвы к трущимся

поверхностям и сопряжениям тракторов.

Для регулировки зазоров в главной передаче используют набор

приспособлений КИ-6262, КИ-6263, КИ-6264, КИ-6265, КИ-6266, КИ-6269 и

КИ-6279, а осевых зазоров подшипников опорных катков — КИ-6263.

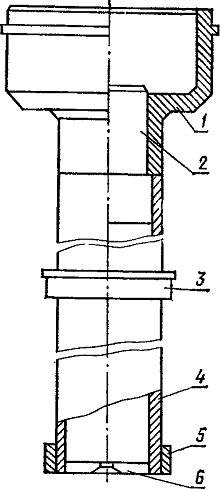

Горизонтальный шарнир рамы следует собирать в таком

порядке. Перед установкой задней опоры 2 (рис. 8) ее трущиеся

поверхности смазывают солидолом. После установки корпуса 1 бугель 5

крепят к раме при помощи специальных гаек 6. При этом величина осевого

смещения корпуса не должна превышать

2 мм. Если величина осевого смещения оказывается большей, то между

корпусом и бугелем устанавливают кольцо 4 требуемой толщины. Корпус

должен проворачиваться вокруг трубы горизонтального шарнира с усилием

150 Н (15 кгс), прикладываемым на плече 1 м.

При сборке двигателя необходимо правильно расположить корпус сцепления

относительно оси гнезд коренных подшипников блок-картера, иначе

невозможно обеспечить надежную работу сцепления.

Для этого используют приспособление, состоящее из индикаторной оправки и

кондуктора, в таком порядке. На картер маховика устанавливают корпус

сцепления, а индикаторную оправку крепят в ступицах ведущих дисков

сцепления. При проворачивании коленчатого вала корпус сцепления,

укрепленный предварительно тремя болтами, ударами молотка центрируют

относительно оправки так, чтобы величина биения не превышала 0,15 мм.

После этого устанавливают и затягивают остальные болты. При помощи

кондуктора в картере маховика и корпусе сцепления сверлят одновременно

два отверстия и устанавливают в них штифты. Таким образом блок-картер,

картер маховика и корпус сцепления не будут обезличены.

В процессе эксплуатации двигателей СМД-60 и СМД-62 их корпусные детали

подвергаются изменениям. Так, в картере маховика, корпусе сцепления

изнашиваются отверстия под подшипники и штифты. В результате этого при

ремонте возникает необходимость в восстановлении изношенных поверхностей

и повторном их центрировании.

Следует иметь в виду, что у значительной части картеров маховиков и

корпусов сцепления в процессе эксплуатации образуются трещины. Особенно

часто они возникают в местах отверстий под болты. Такие дефекты

устраняют при помощи газовой сварки, используя в качестве присадочного

материала чугунные прутки (картер маховика и корпус сцепления

изготовлены из серого чугуна СЧ-21-40). После сварки отверстия под болты

и резьбы сверлят по кондукторам, а привалочные плоскости корпуса

сцепления и картера маховика обрабатывают на плоскошлифовальных станках,

снимая с них слой металла толщиной 0,4...0,9 мм. Поэтому при ремонте

двигателей

СМД-60 и СМД-62 картер маховика и корпус сцепления следует подбирать один к другому так, чтобы их общая длина соответствовала размеру. Если их длина окажется менее указанного значения, то между ними или проста-вочным корпусом и корпусом сцепления устанавливают прокладку, компенсирующую снятый при шлифовании металл. Если этого не делать, то вал сцепления, длина которого остается постоянной, будет защемляться между торцами коленчатого вала двигателя и первичного вала коробки передач. В результате этого будут расплавляться упорные кольца коленчатого вала и произойдет его заклинивание.

Рис. 8. Сборка горизонтального шарнира трактора

Т-150К:

1 - корпус; 2 — задняя опора; 3 — сальник 4- кольцо; 5 — бугель; 6

гайка.

Рис. 9. Приспособление для центрирования корпуса

сцепления относительно оси гнезд коренных подшипников коленчатого вала

блок-картера двигателей СМД-60, СМД-62 и СМД-64:

1 — центрирующая оправка; 2 — цапфа скалки; 3 и 5 — упорные

(установочные) кольца; 4 — скалка; 6 — заглушка-центр.

При ремонте корпус сцепления центрируют непосредственно на конвейере при

помощи ранее описанного приспособления. Перед сборкой эффективнее

центрировать при помощи приспособления, разработанного кафедрой ремонта

машин Украинской сельскохозяйственной академии. Такое приспособление

состоит из скалки 4 (рис. £) и центрирующей оправки 1. Корпус сцепления

центрируют относительно гнезд коренных подшипников блок-картера в таком

порядке.

Блок-картер устанавливают вертикально, а скалку упорными кольцами 3 и 5

укладывают в его первую и четвертую постель (упорные кольца скалки

изготовлены под номинальный размер коренных опор 98 +°.°25 мм). На

блок-картер устанавливают проставочную нластину и картер маховика,

которые крепят к нему тремя болтами. Затем на картер маховика

устанавливают корпус сцепления, а на скалку — центрирующую оправку.

Передвигая корпус сцепления, находят такое положение, при котором

центрирующая оправка входит в отверстие под подшипник вала сцепления. В

этом положении корпус сцепления крепят тремя болтами к картеру маховика.

На радиальносверлильном станке сверлят отверстия под штифты увеличенного

(ремонтного) размера. С блок-картера демонтируют корпус сцепления и

картер маховика. Все три корпусные детали маркируют и подают на сборку (разукомплектовка

их в последующем не допускается).

Главную передачу и конечные редукторы устанавливают на корпус мостов на

стенде ОР-6280, а рессоры — на стенде ОР-6415.

Коробку передач с раздаточной коробкой соединяют на стенде ОР-6299, а с

двигателем — на стенде ОР-6273.

Собирают трактор из агрегатов в следующем порядке. При помощи

кантователя соединяют две полурамы трактора. На раму устанавли-вают

передний и задний мосты. Кантователем раму с мостами поворачивают на

180° и устанавливают на конвейер. На раму монтируют двигатель с коробкой

передач и раздаточной коробкой, ВОМ и другие агрегаты. Следует иметь в

виду, что долговечность заднего моста и силового агрегата во многом

зависит от правильного их расположения на раме, которое достигается при

помощи приспособления, состоящего из подвижного 1 (рис. 10) и

неподвижного 2 центроискателей. После укладки заднего моста в постели

кронштейнов рамы подвижной центроискатель устанавливают на вал

промежуточной опоры, а непод-вижный болтами 3 крепят к фланцу главной

передачи. Затем поочередно затягивают болты 5 и проверяют степень

совпадения концов центроискателей. Их смещение в горизонтальной и

вертикальной плоскостях не должно превышать 2 мм. Если смещение

превышает указанную величину, то отвертывают болты 5, а затем вновь

поочередно затягивая их, добиваются требуемого совмещения концов

центроискателей.

Силовой агрегат крепят на раме тракторов Т-150 и Т-150К на четырех

опорах (передней, двух боковых и задней). При ремонте необходимо

правильно отрегулировать опоры силового агрегата. Если это не сделать,

то в процессе эксплуатации корпусные детали силового агрегата (картер

маховика, корпус сцепления, проставочный корпус, корпус коробки передач)

разрушатся.

Регулируют опоры и устанавливают силовой агрегат на раму в следующем

порядке. Опоры 1 и 7 (рис. 11) совместно с амортизаторами

3 и защитными колпаками крепят к переднему и заднему щиту силового

агрегата. Опору 7 присоединяют к заднему щиту так, чтобы его метка

находилась на левой стороне по ходу трактора. После установки агрегата

на раму затягивают его заднюю и боковые опоры. Опоры двигателя должны

свободно устанавливаться на раму, а отверстия под болты крепления

совмещаться без усилий. Образовавшийся зазор между опорными лапами

передней опоры 1 и полкой рамы заполняют прокладками. Их толщина должна

быть на 1,5...2,0 мм больше величины зазора. Если зазора между передними

опорными лапами кронштейна и рамой нет, то следует отвернуть болты

боковых опор 5 и между лапами 6 опоры и колпаками установить

регулировочные прокладки до появления видимого зазора. После этого опоры

регулируют, как указано ранее.

Рис. 10. Установка заднего моста:

1 и 2 — подвижный и неподвижный центроискатели; 3 и 5 — болты; 4 —

бугель.

Рис. 11. Установка силового агрегата:

1 — передняя опора; 2 — защитный колпак; 3 — амортизатор; 4 и 9 —

регулировочные прокладки; 5 — боковая опора; 6 — лапа опоры; 7 — задняя

опора; в — рама.

содержание .. 1 2 3 4 5 6 7 8 9 10 ..