содержание .. 70 71 72 73 74 75 76 77 78 79 80 ..

5.2. ОРГАНЫ УПРАВЛЕНИЯ МИНИ-ТРАКТОРОВ

Управление поворотом микротракторов и микропогрузчиков

Для рассмотрения управления поворотом

микротракторов и микропогрузчиков обратимся опять к рис. 1.8. На схемах

рис. 1.8, и ж показаны два принципиально отличных типа поворота

двухосных машин, первый из которых осуществляется изменением направления

движения передних управляемых колес, а второй — изменением направления

движения передней секции, шарнирно сочлененной с задней секцией. Поворот

агрегата путем изменения направления движения заднего управляемого

колеса (см. рис. 1.8, е) применяется на мотокосилках «Торо Супер

Профессионал-6» и имеет сравнительно простую конструкцию, что

оправдывает ее использование на мотоорудиях, имеющих низкие рабочие

скорости. Центр поворота О лежит на пересечении продолжений передней оси

и оси повернутого на угол а заднего управляемого колеса.

Для осуществления поворота по трем рассмотренным схемам (см. рис. 1.8, д,

е и ж), на микротракторах и мотоорудии применяется рулевое управление,

которое состоит из рулевого механизма и рулевого привода. Рулевой

механизм передает усилие от рук оператора рулевому приводу и увеличивает

его, облегчая поворот рулевого колеса. Рулевой привод включает детали,

соединяющие рулевой механизм с поворотными цапфами управляемых колес или

с поворотными рычагами шарнирной полу-рамы. Механический тип рулевого

механизма, применяемый обычно на микротракторах, включает в себя ролик и

глобоидальный червяк или червяк и червячное колесо, которые составляют

червячную пару с большим передаточным числом.

Рулевой привод конструктивно выполнен таким образом, чтобы при повороте

колеса двигались без бокового

скольжения, что обеспечивает легкость управления и

минимальный износ шин. Для этого необходимо, чтобы все колеса имели один

общий центр поворота О (см. рис. 1.8, 5). В этом случае во время

поворота внутреннее управляемое колесо проходит меньший путь, т. е. оно

должно быть повернуто на больший угол р, чем наружное управляемое колесо

(угол а). Для выполнения этого условия в составе рулевого привода

применяют рулевую трапецию, которая состоит из передней балки,

поворотных рычагов и поперечной рулевой тяги. Кроме того, в рулевой

привод обычно входят сошка и продольная тяга. Усилия, обеспечивающие

поворот трактора, не должны превышать определенного уровня. При

увеличении угла поворота усилие на рулевое колесо должно возрастать, что

позволяет оператору определять положение, занимаемое управляемыми

колесами.

Микротракторы «Малыш», «Раба-15» и TZ-4K-14 имеют одинаковые по диаметру

колеса, и их поворот совершается путем складывания двух полурам

относительно друг друга на угол а (см. рис. 1.8, ж). Такая конструкция

имеет ряд преимуществ перед обычными. Шарнирная рама позволяет в

значительной мере снизить нагрузки на элементы несущих конструкций и

обеспечить высокую проходимость и маневренность микротрактора. Центр

поворота О здесь также находится на пересечении продолжения осей колес

передней и задней полурам. Рулевой механизм микротрактора TZ-4K-14 (рис.

5.9) состоит из рулевого колеса 1, рулевого вала 2, пары конических

шестерен 3, червяка 8, червячного колеса 4 с поворотным валом 5, картера

рулевого механизма (на рисунке не показан). Рулевой механизм

двухступенчатый: первую ступень составляет пара конических шестерен,

вторую — пара червяк— червячное колесо.

Рис. 5.9. Рулевой механизм микротрактора TZ-4K-H

Картер рулевого механизма представляет собой чугунную коробку, которая

четырьмя болтами закреплена на площадке задней полурамы микротрактора.

Сверху картер закрыт крышкой, в которой имеются отверстия для рулевого

вала и для крышки поворотного вала. В картере рулевого механизма

располагаются конические шестерни 3, червяк 8 с валом, поворотный вал с

червячным колесом.

Рулевой вал 2 представляет собой цельный металлический стержень, на

конце которого имеются утонения в диаметре. В нижней части на утоненный

диаметр вала посредством шпоночного соединения насаживается ведущая

коническая шестерня 3. В верхней части устанавливается рулевое колесо 1

посредством шпоночного соединения. Кончается верхняя часть рулевого вала

резьбой, на которую наворачивается гайка крепления рулевого колеса и

шплинтуется. Сверху вал закрывается пробкой, которая ввинчивается в

отверстие рулевого колеса. Рулевое колесо 1 представляет собой

металлический круг (каркас) диаметром 425 мм с двумя спицами.

Металлический каркас колеса облицован пластмассой. В центральной части

рулевого колеса находится пробка, закрывающая крепление рулевого вала и

колеса.

В зацеплении с ведущей конической шестерней находится ведомая коническая

шестерня. Эта пара шестерен выполняет два назначения: повышает

передаваемое от рулевого колеса усилие и изменяет направление

передаваемого вращения из вертикальной плоскости в горизонтальную.

Ведомая коническая шестерня напрессована на втулку, совместно с которой

изготовлен червяк. Втулка полая — внутри кее проходит червячный вал. С

одной стороны червячный вал установлен в подшипник, с другой — в

бронзовую втулку в корпусе картера рулевого механизма. Со стороны

бронзовой втулки червячный вал имеет выступ 6, который вместе с

сектором-держателем 7 составляет механизм регулировки зазора в

зацеплении червяка с червячным колесом 4, которое изготовлено заодно с

поворотным валом 5. Червяк установлен в корпусе эксцентрично; для

регулировки зацепления необходимо ослабить предохранительный болт и,

вращая выступ 6, отрегулировать люфт.

Поворотный вал расположен в картере вертикально. В нижней части

поворотного вала нарезаны треугольные шлицы, посредством которых он

соединяется с верхней частью переднего подвеса. Средняя часть вала при

выходе из картера рулевого управления уплотняется сальником и

закрывается крышкой, которая крепится к картеру четырьмя болтами. Для

плотного контакта в соединении поворотный вал — передняя площадка место

стыка на последнем делается разрезным и после соединения затягивается

болтом, что по мере изнашивания шлицев дает возможность устранить зазор.

Нижнее соединение передней и задней площадок фиксируется соединительным

пальцем, который снизу имеет масленку для смазывания. Для сообщения

внутренней полости картера рулевого механизма с атмосферой имеется

сапун.

При вращении рулевого колеса вращается рулевой вал с ведущей конической

шестерней. Далее вращается ведомая коническая шестерня с червяком, а от

него —• червячное колесо с поворотным валом. Так как поворотный вал

посредством шлицев соединен с передним подвесом микротрактора, то

вращение далее передается на передний подвес, который поворачивает

моторную секцию относительно задней полурамы, на которой закреплен

картер рулевого механизма. Поворот может осуществляться в пределах 0—45°

в обе стороны от прямого направления и ограничен упором. Поворот

передней полу-рамы относительно задней в горизонтальной плоскости

осуществляется шарнирным (поворотным) соединением двух вилок вокруг

вертикального шкворня, передняя из

которых закреплена на передней полураме, задняя —

на задней.

Подобным образом устроены рулевые механизмы на микротракторах, поворот

которых осуществляется изменением направления движения передних

управляемых колес. Принципиальное отличие обычно состоит в том, что

приводной вал оканчивается сошкой, конец которой совершает

поступательно-возвратные перемещения параллельно продольной оси

микротрактора. К сошке присоединяется продольная тяга, которая далее

передает движение рулевой трапеции. Такой рулевой привод обеспечивает

трансформацию поступательно-возвратного перемещения продольной рулевой

тяги в поворот передних колес налево и направо.

Близкую к микротракторам с шарнирной рамой схему поворота имеют

транспортные агрегаты на базе мотоблоков с прицепными тележками,

опрыскивателями, опыливателями. Принципиальное отличие состоит только в

том, что находящийся на сидении прицепной машины оператор свои усилия

прикладывает не к ободу рулевого колеса, а к рукояткам штанги

управления, перемещая их в сторону от продольной оси агрегата.

В то же время мотоблоки БЧС-755 (см. рис. 1.6), «Гольдони» серии 500 и

другие, имеющие сравнительно большую массу, используются в качестве

энергетического модуля для транспортного агрегата или четырехколесного

микротрактора. Дооборудование мотоблока 1 в этом случае ограничивается

установкой на него рулевого механизма 2, который через сошку 6 и

продольную рулевую тягу 5 передает к дышлу 4 прицепной тележки усилие от

рулевого колеса 3.

Как уже упоминалось выше, управление поворотом микропогрузчиков «Бобкет»

производится по схеме рис. 1.8, з, т. е. созданием разности вращающих

моментов на ведущих колесах одного и другого борта. Оператор управляет

поворотом, перемещая правый и левый рычаги 30 (см. рис. 1.21) от

нейтрального положения вперед и назад. Разность вращающих моментов, а

следовательно, и интенсивность поворота зависят от относительного угла

между одним и другим рычагами. Наиболее интенсивный поворот происходит

при вращении колес двух бортов в разные стороны, когда микропогрузчик

разворачивается практически на одном месте.

Тормозная система предназначена для снижения скорости движения,

остановки и удержания в неподвижном состоянии мини-тракторов. Тормозная

система состоит из тормозных механизмов и их привода. Тормозной механизм

служит для создания искусственного сопротивления движению. Наибольшее

распространение получили фрикционные тормоза, которые осуществляют

торможение за счет сил трения между деталями, одни из которых

неподвижны, а другие вращаются. Колесные тормозные механизмы

классифицируют по форме невращающихся трущихся элементов. На

микротракторах они бывают колодочными или ленточными. Большое

распространение получили колодочные тормозные механизмы. Эффективность

торможения и легкость управления агрегатами зависят, как правило, от

эффективности тормозной системы.

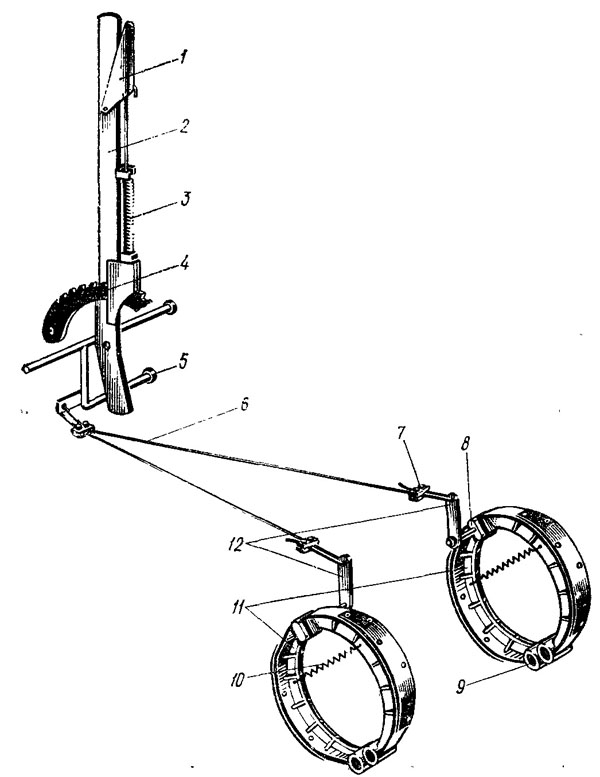

Колодочный тормоз состоит из вращающегося тормозного барабана и

неподвижного щита (на схеме не показаны) с установленными на нем

тормозными колодками 11 (рис. 5.10) с фрикционными накладками. При

нажатии на педаль 5 или перемещении рычага 2 разжимной кулак 8, вращаясь

вокруг оси рычага 12, давит на верхние концы колодок 11, поворачивая их

вокруг оси 9. При этом тормозные колодки расходятся в разные стороны и

давят на внутреннюю поверхность вращающегося тормозного барабана.

Возникает тормозной момент, в результате чего барабан затормаживается.

Если отпустить педаль тормоза, то пружины 10 возвратят педаль 5 и

колодки 11 в исходное положение. При стоянке тормозной механизм

фиксируется в заторможенном состоянии с помощью пружинного стопора 3,

защелка которого удерживается на зубчатом секторе 4. Для растормаживания

механизма оператор нажимает на рычаг стопора /, и рычаг 2 ручного

тормоза перемещается вперед.

По мере эксплуатации микротрактора происходит изнашивание фрикционных

накладок, в результате чего увеличивается зазор между колодками и

тормозными барабанами. В этом случае увеличивается и свободный ход

(люфт) тормозной педали, а эффективность торможения падает. Регулировка

колодочных тормозов осуществляется изменением длины тяги (троса) 6. Для

этого надо отсоединить трос от педали 5 тормоза. На другом конце троса

имеется зажим 7 с болтовым соединением. Отворачивая стопорный болт,

уменьшают длину троса, что способствует повороту разжимного кулака 8,

который при этом

воздействует на верхние концы колодок 11, поворачивая их вокруг оси 9.

При этом тормозные колодки приближаются к внутренней поверхности

барабана, тем самым уменьшая зазор. Закончив регулировку, необходимо

зашплинтовать палец крепления троса к оси тормозной педали.

На многих моделях микротракторов используются трансмиссионные тормоза,

когда тормозные механизмы устанавливаются на каком-либо вращающемся

валу, имеющем постоянное соединение с ведущими колесами. Пример такой

конструкции фирмы «Кейс» был представлен на рис. 4.18, где тормозной

механизм 6 ленточного типа установлен таким образом, что через

полуосевую

шестерню 9 и шестерню 5 он всегда связан с правой

полуосью ведущего моста, а следовательно, и с правым колесом

микротрактора.

В мотоблоках и мотоорудиях, имеющих малую массу, специальные тормозные

системы, как правило, не применяются, а используются разные системы

аварийной остановки, которые, совмещая свои основные функции, при малых

рабочих скоростях способствуют достаточно эффективному обеспечению

безопасности движения. Сюда относятся аварийные системы остановки

двигателя: «мо-тор-стоп» («Кутаиси Супер-600», «Гольдони») и кнопки

выключения зажигания («Роби-151», МК-1 «Крот»). Эффект самоторможения

главной червячной передачи используется на мотоблоках «Риони-2»,

«Гольдони» и «Грей-вели» различных серий. В том случае, когда при

транспортных работах рабочие скорости могут быть сравнительно высоки,

для мотоблоков используются прицепные тележки с тормозами (см. рис.

5.10). Мотоблоки, имеющие значительную массу, оснащаются тормозами. На

мотоблоках применяются в основном открытые ленточные тормоза,

устанавливаемые на полуосях ведущих колес или на выходном валу

трансмиссии. Управление тормозами левого и правого колес раздельное,

поэтому такие тормоза широко используют для облегчения управления

мотоблоком на повороте.

Рис. 5.10. Детали тормозной системы прицепной тележки к мотоблоку «Ме-пол-Терра»

содержание .. 70 71 72 73 74 75 76 77 78 79 80 ..