содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..

Глава 6

МАСЛЯНЫЙ НАСОС ДВИГАТЕЛЯ ТРАКТОРА

Т-130

Основной неисправностью масляного насоса является снижение подачи и

давления в связи с увеличением зазоров между шестернями и стенками

корпуса и плит, обусловленным износом этих деталей и заклиниванием

редукционного клапана. При замене вкладышей или коленчатого вала

необходимо проверить масляный насос и произвести его регулировку. Если

регулировкой редукционного клапана не удается восстановить нормальную

работу насоса, его следует разобрать и отремонтировать. Поскольку детали

насоса взаимно прирабатываются при разборке, их не следует обезличивать.

Для этого перед разборкой необходимо пометить взаимное расположение

шестерен, плит, корпусов и стягивающих шпилек с гайками.

СНЯТИЕ И РАЗБОРКА

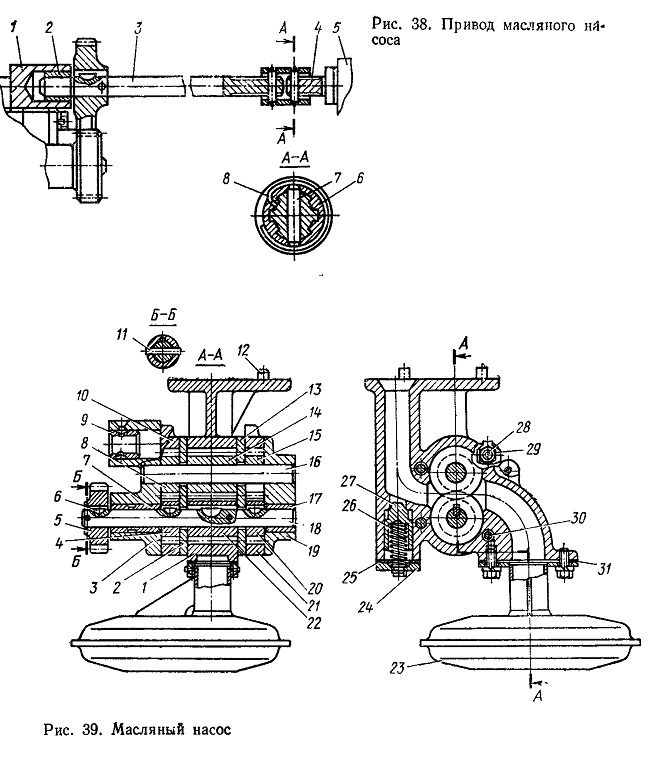

Сливают масло из картера. Насос может быть снят с дизеля двумя

способами. По первому способу снимают нижний картер или его переднюю

часть, затем передний и задний масло-приемники, отсоединяют приводную

муфту 6 (рис. 38) от валика 4 уравновешивающего механизма 5, сняв кольца

8 и стопорные пальцы 7, сдвигают муфту по валу 3 привода; расстопоривают

шайбы и отвертывают болты, крепящие насос 1

к блоку. Опускают насос, так чтобы установочные штифты вышли из

отверстий блока. Сдвинув насос назад, вынимают валик привода с шестерней

из втулки 2. Снимают насос вместе с центральным маслоприемником.

По второму способу масляный насос может быть снят через боковой люк

нижнего картера двигателя. В этом случае снимают крышки боковых люков

нижнего картера и переднюю крышку смотрового люка блока, отсоединяют

передний и задний маслоприем-ники, снимают центральный маслоприемник,

стопорные кольца и штифты с муфты привода и сдвигают муфту по валику

привода насоса.

Расстопоривают шайбы и отвертывают болты крепления насоса к блоку.

Опускают насос до выхода установочных штифтов из отверстий. Из втулки

вынимают валик привода насоса, а затем через люк нижнего картера —

насос.

При работе насоса на дизеле все трущиеся детали (шестерни, валики,

втулки и др.) прирабатываются. Поэтому при разборке насоса следует

пометить взаимное расположение плит, корпусов и шестерен в них, а также

стягивающие шпильки, устанавливая их при последующей сборке в прежнем

положении. Это необходимо для сохранения приработки шестерен по торцам

трущихся деталей и обеспечения сборки насоса без подгонки деталей.

Раскомплектовка шестерен или установка их к плоскостям другими торцами

(при переворачивании) может нарушить нормальную работу насоса и вызвать

повышенный износ деталей.

Отвертывают болты, крепящие центральный маслоприемник 23 (рис. 39) и

снимают его. Сверлом диаметром 5 мм высверливают штифт 11 из приводной

шестерни 5. Снимают шестерню с валика 18 и выбивают из гнезда шпонку 6.

Помечают все шпильки крепления насоса для последующей их установки в

прежнее положение. Расстопоривают шайбы 29 и отвертывают гайки с двух

шпилек 30 и с двух призонных шпилек 28, стягивающих детали насоса.

Выбивают медным молотком две при-зонные шпильки 28 и снимают их с

насоса. Снимают с насоса легкими ударами медного молотка переднюю крышку

3, затем корпус 10 откачивающей секции и ведомую откачивающую шестерню

8. Снимают ведущую откачивающую шестерню 4 со шпонки, не повреждая плиту

2. Выбивают шпонку из гнезда.

Снимают плиту 2 и корпус 1 нагнетательной секции насоса. Снимают с оси

ведомую шестерню 14 нагнетательной секции. Вынимают из задней крышки

валик 18 ведущих шестерен с плитой 13 и шестерней 20. Снимают с оси

шестерни 15. Вывертывают шпильки 30 из корпуса задней крышки 19 и

выпрессовывают ось 16. С валика 18 снимают шестерню 20. Выбивают шпонку

из гнезда и снимают плиту.

Снимают при необходимости с валика ведущую шестерню 22 нагнетательной

секции, предварительно высверлив в отверстиях под штифт закерненные

места и выбив штифт.

Выпрессовывают ступенчатой оправкой втулки в передней и зад-» ней

крышках, если они имеют износ по диаметру отверстия более 0,053 мм.

Разбирают предохранительный клапан в такой последовательности: отгибают

концы стопорных шайб и отвертывают болты крепления крышки 24, снимают

крышку и вынимают из гнезда пружину 26 и клапан 27. Разбирают

предохранительный клапан только в случае особой необходимости. При

разборке следует заметить число прокладок 25, так как ими регулируется

давление масла при работе насоса.

Основные дефекты насоса, а также значения допустимых без ремонта

размеров, приведены в табл. 32.

32. Основные дефекты деталей масляного насоса

РЕМОНТ ДЕТАЛЕЙ МАСЛЯНОГО НАСОСА ДВИГАТЕЛЯ ТРАКТОРА

Т-130

Корпусы секций, передняя и задняя крышки масляного насоса изготовлены из

чугуна СЧ 20. Основным дефектом корпусов шестерен является износ их

внутренней поверхности. Корпусы шестерен восстанавливают наплавкой

внутренней поверхности баббитом или наращивают металл железнением, а

затем растачивают на токарном станке с помощью специального кондуктора.

При восстановлении корпусов шестерен постановкой гильз (из чугуна или

алюминиевых сплавов) их вставляют в расточенный корпус, смазанный

эпоксидным клеем, и сушат после этого в термошкафу. Растачивание

корпусов под гильзы и гильз после запрессовки производят на токарном или

вертикально-фрезерном станке. При растачивании гильз пользуются

специальным кондуктором, выдерживая расстояние между центрами. отверстий

в корпусах под шестерни 42,5 мм. Если торцы шестерен утопают

относительно плоскости корпусов более чем на 0,20 мм, торцы корпусов

следует прошлифовать до высоты, обеспечивающей нормальное утопание

шестерен (для нагнетательной секции 0,085 ... 0,151 мм, для откачивающих

секций 0,079 ... 0,157 мм).

Корпусы нагнетательных шестерен с износом отверстия под редукционный

клапан по диаметру более 0,2 мм подлежат ремонту. Отверстие корпуса

ремонтируют рассверливанием и развертыванием на ремонтный размер 27 мм и

подрезкой торца отверстия. Рассверливают отверстие сверлом 26,6 мм на

глубину 50 мм. Затем зенкером 2320-0024 № 1 подрезают опорный торец под

клапан до устранения следов износа. После исправления торца поверхность

отверстия под клапан развертывают до размера 27+0.023 мм. Редукционный

клапан в этом случае заменяют новым, ремонтного размера, диаметром

271°;мм. Клапан изготовляют из шестигранного прутка S = 24 мм из стали

20 и хромируют его поверхность (толщина слоя хрома 0,008 ... 0,010 мм).

Биение торца клапана относительно наружной цилиндрической поверхности

должно быть не более 0,05 мм. Изготовленный клапан ремонтного размера

или новый клапан притирают к торцу отверстия в корпусе нагнетательных

шестерен. Пружину редукционного клапана, если она имеет односторонний

местный износ витков по наружному диаметру или уменьшение упругости,

заменяют новой. Пружина клапана изготовлена из проволоки П-2,8 диаметром

2,8 мм и имеет длину в свободном состоянии (58 ±1,9) мм; наружный

диаметр (19 ± 0,5) мм, рабочее число витков 9, полное число витков 11 ±

0,5. При сжатии пружины до длины 41 мм сила ее упругости должна быть

(264 ± 29) Н. Наименьшая допустимая сила упругости работавшей пружины

211 Н. Втулки, запрессованные в переднюю и заднюю крышки, изготовлены из

бронзы Бр04Ц7С5.

Расстояние между осями отверстий в передней и задней крышках под ось

ведомых шестерен и осями отверстий во втулках вала ведущих шестерен

должно быть 42,5 мм. Расстояние между осями отверстий во втулке вала

ведущих шестерен и во втулке приводного валика должно быть (71,95 ±

0,05) мм.

Натяг в сопряжении ось ведущих шестерен—задняя крышка должен быть 0,005

... 0,042 мм. Натяг в сопряжениях втулки валиков — передняя и задняя

крышки насоса должен быть 0,018 ...0,062 мм.

Втулки 7, 9, 17 (см. рис. 39) валиков масляного насоса в запасные части

изготовляют с припуском под развертку с внутренним диаметром 18,3 мм

(детали 29—09—62 РП; 29 —09 —58 РП).

Плиты нагнетательных и отсасывающих шестерен изготовлены из чугуна СЧ

20. Основным дефектом плит является износ их плоскостей в местах

трения шестерен. Местные износы плит глубиной более 0,05 мм и задиры на

плоскостях устраняют шлифованием. После этого плоскости проверяют по

плите и при необходимости притирают. При толщине плит менее 6,5 мм их

заменяют. Отклоне-ние от параллельности поверхностей плит должно быть не

более 0,05 мм на длине 100 мм; неплоскостность этих поверхностей —не

более 0,03 мм.

Нагнетательные шестерни насоса изготовлены из стали 45 твердостью

НВ 204—252. Отсасывающие шестерни изготовлены из стали 35. Дефектами

шестерен являются износ зубьев по толщине и по наружному диаметру, износ

и задиры на торцах, а также износ отверстий. Износ зуба по толщине

допускается до заострения его на вершине; при износе наружной

поверхности зубьев до размера 49,80 мм их восстанавливают наплавкой по

вершинам бронзой или латунью (газосваркой) с последующей обработкой на

оправке до нормальных размеров (диаметр 50 мм). Износы и задиры торцов

устраняют шлифованием. Разность высот прошлифованных шестерен пары не

должна быть более 0,03 мм. Биение шлифованных торцов относительно

отверстия должно быть не более 0,03 мм, не-параллельность торцов — не

более 0,03 мм.

Для использования шлифованных шестерен необходимо также прошлифовать

торцы соответствующих корпусов шестерен на такую величину, чтобы

обеспечить утопание шестерен в корпусах на 0,085 ... 0,151 мм.

Максимальное уменьшение высоты нагнетательных шестерен и корпусов —до 49

мм, отсасывающих шестерен и корпусов — до 18,6 мм. Изношенное отверстие

под ось в шестернях восстанавливают развертыванием до ремонтного размера

19,25 мм- При этом на этот же размер развертывают отверстия во всех

ведомых шестернях, а отверстия в плитах — на размер 19,25 мм. Ось

ремонтного размера изготовляют из чугуна СЧ 20.

содержание .. 20 21 22 23 24 25 26 27 28 29 30 ..