содержание .. 9 10 11 12 13 14 15 16 17 18 19 20 ..

ГОЛОВКА ЦИЛИНДРОВ ТРАКТОРА Т-130 - ЧАСТЬ 2

Выпускные и впускные клапаны трактора Т-130

Выпускные и впускные клапаны изготавливают из стали

40Х9С2. Необходимость ремонта клапанов вызывается износом и подгоранием

поверхностей фасок тарелок и износом стержней по диаметру и торцу.

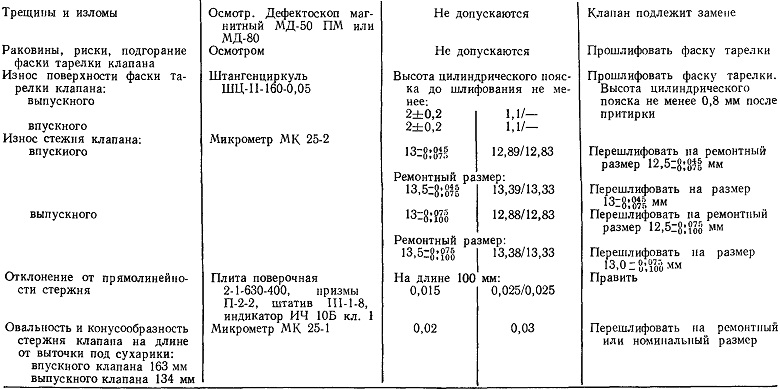

Основные дефекты, а также значения допустимых без ремонта размеров,

приведены в табл. 10.

Износ и небольшое подгорание фасок тарелок клапанов устраняют

шлифованием поверхности фаски. Высота цилиндрического пояска тарелки до

шлифования фаски должна быть не менее 1,1 мм. После шлифования стержня

диаметр его должен быть не менее 12,80 мм. Эти клапаны ставят на

двигатель с ремонтной втулкой 14-02-3PII, имеющей диаметр отверстия 12,5

мм с припуском под развертку.

До шлифования клапаны проверяют индикатором на призмах на биение

поверхности фаски тарелки клапана и его стержня. Если биение поверхности

фаски относительно стержня клапана до шлифования более 0,2 мм, то клапан

выправляют, а затем шлифуют. Биение поверхности фаски клапана

допускается не более 0,04 мм, а стержня — до 0,03 мм. В качестве

запчастей выпускаются клапаны с ремонтным размером стержня, увеличенным

на 0,5 мм, а именно: впускной клапан 14-02-33-PI имеет диаметр стержня

13,мм, выпускной клапан 14 — 13 мм.

Изношенные клапаны ремонтного размера шлифуют до размера: впускной 13

мм, выпускной 13 мм. Изношенную поверхность фаски клапана можно

восстановить плазменной наплавкой на станке О КС-11231 ГОСНИТИ. В

качестве наплавочного материала используют хромоникелевые сплавы СНГН-60

и ПГ-ХН80СРЗ.

Притирку клапанов в головке цилиндров производят на станке или

коловоротом с применением шлифовальных порошков. После притирки

поверхности фасок клапанов и гнезда в головке должны иметь вид сплошного

матового пояска шириной 2...3 мм. Лучше, если притертый поясок

располагается посредине поверхности фаски клапана. После притирки

клапанов важно тщательно промыть и очистить головку цилиндров от

притирочной пасты и металлических стружек. Качество притирки проверяют

заливкой в каналы головки керосина. Течь керосина через сопряжение

клапан — гнездо не допускается. При незначительном износе или

повреждении фасок клапанных гнезд в головке цилиндров рекомендуется

восстановить их шлифованием планетарной машинкой марки ЗИЛ или

специальной оправкой.

Восстановление гнезда клапана в головке цилиндров шлифованием (двумя камнями — черновым и чистовым) может заменить операцию притирки клапанов. Специальная оправка с шлифовальным камнем вращается обычной электродрелью со снятым с нее редуктором, вместо которого устанавливается наконечник. Смазав маслом направляющий стержень оправки, устанавливают его во втулку клапана, затем соединяют наконечник электродрели с оправкой и дрель включают в действие. Вставное гнездо головки, изготовлен-ное из стали, шлифуют всухую, гнездо из чугуна шлифуют, поливая фаски смесью моторного масла (75 %) и керосина (25 %).

10. Основные дефекты клапанов

Сборка

При сборке головки цилиндров необходимо соблюдать следующие требования.

1. Головка цилиндров должна быть очищена от накипи, нагара, окалины,

сварочного шлака и загрязнений при ремонте. Сварочные швы должны быть

обработаны заподлицо с основной поверхностью.

2. Отклонение от плоскостности нижней поверхности отремонтированной

головки допускается не более 0,10 мм, при этом на длине 100 мм

отклонение не должно превышать 0,040 мм. Отклонение от плоскостности

поверхности прилегания впускного и выпускного коллекторов допускается не

более 0,08 на длине 100 мм.

3. На поверхности разъема с блоком допускаются мелкие трещины между

отверстиями под распылитель форсунки и гнездами под клапаны, не

захватывающие полностью фаски гнезд и не нарушающие герметичность

водяной рубашки.

4. Пробки, установленные при ремонте на резьбе в сквозные раковины на

необработанных поверхностях, должны быть плотно завернуты в резьбовые

отверстия на всю высоту стенки головки. Пробки должны быть установлены

на железном сурике или густотертых цинковых белилах.

5. Перед запрессовкой втулки форсунки канавки под резиновые

уплотнительные кольца смазывают железным суриком или цинковыми белилами.

Выступание установленных уплотнительных колец над посадочной

поверхностью втулки форсунки должно быть 0,8... ...1,2 мм.

6. Стержни клапанов должны перемещаться в направляющих втулках без

заеданий и заметного поперечного покачивания. Правильно подобранный по

отверстию втулки и слегка смазанный клапан должен медленно, без

зависания опускаться под своей тяжестью.

7. Герметичность сопряжения клапан — гнездо проверяют опрессовкой

воздухом давлением не менее 0,05 МПа. Допускается проверка герметичности

заливкой керосина во впускные окна. Пропуск воздуха или керосина через

сопряжение клапан — гнездо в течение 3 мин не допускается. Герметичность

головки цилиндров в сборе с втулкой форсунки проверяют испытанием водой

под давлением не менее 0,40 МПа в течение 3 мин. Течь и каплеобразование

не допускаются.

8. Утопание торца тарелки клапана относительно поверхности разъема

головки с блоком допускается не более 2,8 мм (предельное утопание 3,60

мм) для впускного клапана (А на рис. 8) и 2,3 мм (предельное утопание

3,10 мм) для выпускного клапана (Б на рис. 8).

9. Клапаны, перешлифованные при износе стержня на ремонтный размер (12,5

мм), после установки во втулки должны иметь зазор между втулкой и

стержнем клапана в пределах 0,045.. .0,110 мм для впускного и

0,075...0,135 мм для выпускного. Высота цилиндрического пояска тарелки

клапана после обработки фаски должна быть не менее 0,8 мм.

10. Клапаны ремонтных размеров увеличены по сравнению с клапанами

нормальных размеров по наружному диаметру стержня на 0,5 мм. Диаметр

стержня клапанов ремонтных размеров: впускного (14-02-33-PI) 13,5 мм,

выпускного (14-03-32-PI) 13,5 мм-Под клапаны ремонтного размера втулка

обрабатывается по внутреннему отверстию на диаметр 13,5 мм.

11. Усилие при сжатии наружной пружины клапана до размера 78 мм должно

быть 308...349 Н, усилие при сжатии предохранительной (внутренней)

пружины клапана до размера 60 мм должно быть 41...50 Н. В процессе

сборки головки цилиндров необходимо обеспечить зазоры и натяги в

сопряжениях деталей, указанные в табл. 11.

При сборке головки цилиндров запрессовывают в нее короткие 10 (см. рис.

8) и длинные 9 дефлекторы, если они вынимались при разборке, заподлицо с

торцами выточек. При запрессовке дефлекторов необходимо совместить метки

на торцах дефлекторов и на плоскости выточки в головке с точностью ±1

мм. После запрессовки снимают заусенцы по торцу дефлекторов, чтобы они

не разрушали резиновые кольца уплотнительных медных трубок. Укладывают

на дно отверстия под втулку 14 форсунки медное уплотнительное кольцо 15.

Смазывают два уплотнительных резиновых кольца 13 железным суриком и

надевают их на втулку. Смазывают торцовую поверхность втулки железным

суриком и запрессовывают ее в отверстие головки до упора в кольцо 15.

Укладывают на втулку медную прокладку 12 и закрепляют втулку в отверстии

головки стопорной гайкой 11, завернув ее специальным ключом. Момент

затяжки стопорной гайки 170 ... 200 Нм. Испытывают головку цилиндров,

собранную с втулками форсунок, водой под давлением не менее 0,40 МПа в

течение 3 мин. При этом течь воды и отпотевание не допускаются.

Смазывают моторным маслом втулку 7 клапана и отверстие в головке

цилиндров под втулку. Запрессовывают втулку с помощью оправки до упора.

Развертывают втулки под диаметр стержня клапана. Диаметр отверстия во

втулке под клапаны нормального размера равен 13+0,0з5 мм Смазывают

гнезда клапанов притирочной пастой и устанавливают клапаны в свои

гнезда. Притирают с помощью специального станка или коловорота клапаны к

своим гнездам. При притирке коловоротом с плоским наконечником надевают

на стержень клапана слабую пружину и вставляют его по втулку. Нажимая на

клапан, повертывают коловорот на 180° в обе стороны. Поднимают коловорот

и, снова опустив, повертывают клапан на 180° в обе стороны. Притирают

клапаны до появления на конических поверхностях тарелки клапана и седла

ровной матовой кольцевой полоски шириной 2 ... 3 мм.

Промывают керосином клапаны и втулки от остатков притирочной насты.

Окупают стержни клапанов в моторное масло и устанавливают клапаны 4 и 6

в свои гнезда. Надевают сверху на стержни

клапанов пружины 2 и 1 и тарелки 3. Сжимают пружины приспособлением (см. рис. 7) и устанавливают на стержни клапанов сухарики 5. Толстая стенка сухарика должна быть обращена вверх.

11. Зазоры и натяги в сопряжениях деталей головки цилиндров

содержание .. 9 10 11 12 13 14 15 16 17 18 19 20 ..