содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..

ОСОБЕННОСТИ РАЗБОРКИ, СБОРКИ И ЗАМЕНЫ ОТДЕЛЬНЫХ СОСТАВНЫХ ЧАСТЕЙ ДИЗЕЛЯ И ТРАКТОРА ТТ-4М

Снятие головки цилиндров трактора ТТ-4М. Головку цилиндров следует снимать

только для устранения неисправностей деталей гильзопоршневой группы,

прокладки головки цилиндров, клапанов или замены самой головки. Для

снятия головки необходимо:

слить охлаждающую жидкость из системы охлаждения дизеля;

отсоединить от головки топливопроводы, тягу декомпрессора, затем снять

колпак головки цилиндров;

отсоединить от форсунок штуцера и снять форсунки, предохраняя

распылители от ударов и их отверстия от засорения;

снять передаточный механизм газораспределения и вынуть штанги;

ослабить гайки крепления головки цилиндров, соблюдая ту же

последовательность, что и при затяжке (см. рис. 106), затем отвернуть их

и снять головку цилиндров с дизеля, проверить герметичность заглушек.

При необходимости осторожно, во избежание повреждения, снять прокладку

головки цилиндров.

Притирка клапанов дизеля трактора ТТ-4М. Притирку клапанов следует производить при

отсутствии герметичности в сопряжении клапан — седло клапана. Для этого

необходимо:

очистить головку цилиндров от масла и нагара и нанести метки на тарелки

клапанов, чтобы при сборке обязательно установить их по своим седлам;

снять клапаны, очистить клапаны и седла клапанов от нагара, промыть в

керосине и осмотреть для определения степени ремонта; герметичность

клапана восстанавливается притиркой при наличии незначительных износов и

мелких раковин на фасках, а также в случае, если тарелка клапана

покороблена

и нет прогаров на фасках клапана и седла; при наличии этих дефектов

притирке должна предшествовать шлифовка седел клапанов или замена

неисправных новыми;

очистить впускные и выпускные каналы головки цилиндров

и промыть их дизельным топливом;

приготовить притирочную пасту; паста должна состоять из смеси

микропорошка М20 или М14 (ГОСТ 3647 — 80) с моторным маслом и тщательно

размешана;

нанести на фаску клапана тонкий, равномерный слой пасты, смазать

стержень клапана чистым моторным маслом и поставить его на место;

начать притирку клапана, слегка нажимая на тарелку клапана с поворотом

на !/з оборота (при помощи специального приспособления), затем в

обратном направлении на оборота; запрещается производить притирку

клапана круговыми движениями;

продолжать притирку клапана, периодически поднимая

клапан и нанося на фаску новые порции притирочной пасты, до тех пор,

пока на фасках клапана и седле не появится непрерывный матовый поясок

шириной не менее 1,5 мм (рис. 123); разрывы матового пояска не

допускаются;

промыть керосином клапаны и седла, после окончания притирки высушить,

установить клапаны и пружины на свои места;

проверить герметичность притирки клапанов в течение 2 мин, заливая

керосин поочередно во впускные и выпускные каналы; течь или просачивание

керосина при повороте клапана на любой угол не допускаются; допускается

проверка качества притирки клапана на карандаш; для этого поперек фаски

притертого клапана следует нанести мягким графитовым карандашом шесть —

восемь черточек, после чего осторожно вставить клапан в седло и, сильно

нажимая, повернуть его на оборота; все черточки на рабочей фаске должны

быть стерты; при неудовлетворительных результатах проверки притирку

клапана повторить.

Замена деталей шатуннопоршневой группы дизеля трактора ТТ-4М

Снятие деталей шатунно-поршневой группы следует производить в следующем

порядке:

установить дизель на стенд в горизонтальное положение;

снять нижнюю крышку блок-картера (масляный поддон), затем масляный насос

в сборе с трубопроводами;

вывернуть болты крепления крышек шатунов и снять крышки;

очистить от нагара верхние пояса гильз цилиндров и легкими ударами

деревянной выколотки вытолкнуть поршни в сборе с шатунами из гильз; не

допускается выталкивать поршень ударами по нижней головке шатуна

металлическими предметами во избежание появления забоин на плоскостях

разъема и на поверхности под вкладыши;

снять кольца с поршня при помощи приспособлений; вынуть стопорные кольца

из бобышек поршня, нагреть поршень в масле до температуры 80... 100 С и

выпрессовать поршневой палец;

выпрессовать гильзы цилиндров из блок-картера; очистить тщательно от

нагара и промыть в дизельном топливе или керосине поршень и поршневые

кольца.

Рис. 123. Расположение матового пояска на притертом клапане

Поршневые кольца подлежат замене, если зазор в

замке кольца, поставленного в новую гильзу, превышает 6 мм для

компрессионных и 3 мм для маслосъемных колец или если зазор по высоте

между кольцом и поршневой канавкой превышает 0,5 мм для верхней канавки

и 0,4 мм для остальных канавок.

Поршни подлежат замене, если зазор по высоте между верхней канавкой и

новым компрессионным кольцом превышает 0,5 мм или если зазор между юбкой

поршня и гильзой превышает 0,6 мм при положении в ВМТ. В последнем

случае одновременно с поршнем необходимо заменить гильзу. Величину

зазора следует проверять в нижней части юбки поршня при

помощи длинного ленточного щупа, закладываемого между поршнем без колец

и гильзой в плоскости, перпендикулярной оси поршневого пальца.

Гильзы подлежат замене, если износ в поясе максимального износа достиг

0,6 мм. При использовании гильз, не имеющих маркировки размерной группы,

допускается устанавливать в эти гильзы поршни только размерных групп А,

Б, В. При замене гильзы необходимо тщательно очистить выточку на верхней

плоскости блок-картера под бурт гильзы. Бурт гильзы должен выступать над

плоскостью блок-картера на 0,065... 0,165 мм. Несоблюдение этих

требований ведет к увеличению овальности установленной новой гильзы и,

как следствие, повышенному расходу масла. При замене уплотнительных

резиновых колец гильзы должны устанавливаться в те же цилиндры и в то же

положение без разворота. Если поршни и гильзы при ремонте не заменяют,

то работавшие поршни должны устанавливаться в те же гильзы, в которых

они работали.

Предельно допустимый зазор между бобышкой поршня и поршневым пальцем

вследствие износа допускается 0,1 мм, между верхней головкой шатуна и

поршневым пальцем 0,3 мм. Перед сборкой с шатуном поршень необходимо

нагреть в масле до температуры 80... 100°С, при этом палец легко

вставляется в расширенные от нагрева отверстия в бобышках поршня.

Запрессовка поршневого пальца не допускается. Шатун с поршнем

соединяется так, чтобы при установке в цилиндр камера сгорания была

смещена в сторону, противоположную распре-делительному валу, а шатун

меткой обозначения порядкового номера цилиндра — к распределительному

валу (рис. 124).

При установке поршневых колец следует помнить, что верхнее (первое)

кольцо — хромированное. Для отличия хромированного компрессионного

кольца от нехромированных компрессионных (2-го и 3-го) колец на

коническом торце хромированного кольца нанесена маркировка «верхнее».

Все компрессионные кольца имеют в сечении форму односторонней трапеции и

устанавливаются на поршень конической поверхностью вверх.

У маслосъемных колец торцевые поверхности на верхние и нижние не

разделяются. Радиальные расширители в канавки поршня устанавливаются от

руки, а кольца — при помощи приспособления. Установка маслосъемных колец

без радиальных расширителей не допускается. Новые кольца, установленные

на дизель, должны иметь зазор в замке 0,45...0,75 мм.

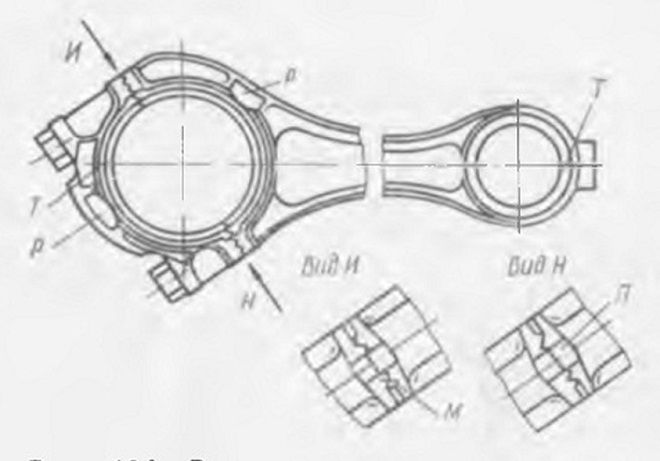

Рис. 124. Расположение меток на шатуне:

Т — масса шатуна; П — порядковый номер цилиндра; М — спаренность шатуна

и крышки; Р — порядковый номер шатуна и крышки

содержание .. 60 61 62 63 64 65 66 67 68 69 70 ..