содержание .. 70 71 72 73 74 75 76 77

5. ПЛОСКОЕ ШЛИФОВАНИЕ

К особенностям активного контроля при плоском шлифовании следует

отнести, во-первых, то, что измерительный наконечник устройства

периодически попадает в разрывы между деталями и, во-вторых, то, что

обрабатываемые детали устанавливаются, как правило, на плоскость

магнитной плиты станка, что лишает возможности производить прямое

измерение высоты или толщины детали. С учетом первой особенности приборы

активного контроля имеют обычно специальные устройства, исключающие

выдачу ложных команд или показаний во. время нахождения измерительного

наконечника в промежутке между контролируемыми поверхностями деталей.

Принцип действия таких устройств заключается в задержке выдачи ложной

команды, или в затормаживании измерительного наконечника, или в

разъединении связи измерительного наконечника с отсчетным устройством на

время прохождения наконечника через разрыв между деталями.

Устройства, у которых измерительный наконечник опускается ниже

обрабатываемой поверхности, работают в тяжелых динамических условиях,

воспринимают удары при встрече с деталью и являются менее надежными и

точными по сравнению с устройствами, у которых наконечник не опускается

ниже поверхности обработки. При плоском шлифовании используются приборы

активного контроля как с подналадкой станка, так и без нее.

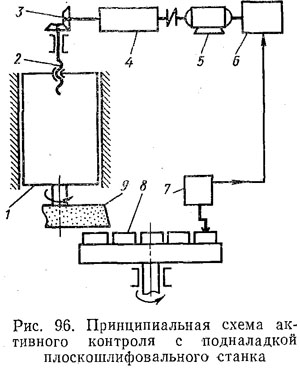

Принципиальная схема плоского шлифования на станке мод. 3772Б, с

автоматической подналадкой станка, показана на рис. 96. Прошлифованные

детали 8 .при вращении круглого стола станка попадают под измерительное

устройство 7, наконечник-щуп которого контактирует с обработанной

поверхностью деталей. По мере износа шлифовального круга 9 размеры

деталей по высоте будут постепенно увеличиваться и при достижении

размера, равного или превышающего подналадочный, измерительное

устройство 7 выдает сигнал-команду на подналадку станка. Сигнал проходит

через усилитель 6 и поступает на электродвигатель подналадки 5, который

через редуктор 4 и коническую пару зубчатых колес 3 поворачивает винт 2

шлифовальной бабки 1, вызывая ее перемещение в необходимых пределах.

Величина перемещения шлифовальной бабки определяется временем вращения

электродвигателя подналадки, которое задается реле времени. Скорость

перемещения шлифовальной бабки может изменяться от 0,05 до 0,2 мм/мин (

помощью сменных шестерен редуктора подач), что обеспечивает необходимый

подналадочный импульс.

В качестве измерительных устройств для подналадчиков применяются

электроконтактные, пневматические и другие датчики.

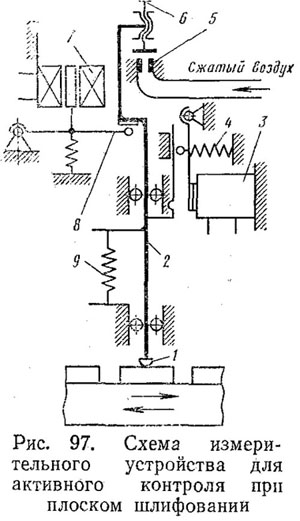

Рассмотрим некоторые схемы приборов активного контроля (без подналадки),

находящие применение при плоском шлифовании. На рис. 97 [2] показана

схема прибора с торможением измерительного штока.

В момент измерения наконечник 1 соприкасается с

деталью; при этом заслонка настроечного винта 6 образует определенный

зазор с торцом выходного сопла 5, величина которого зависит от размера

контролируемой детали. При достижении деталью заданных размеров

срабатывает пневмоэлектрическое измерительное устройство и на станок

подаются необходимые сигнал-команды. Результат измерения фиксируется

также на шкале пневматического прибора. При измерении шток 2

затормаживается обесточиванием электромагнита 3 и удерживается в этом

положении пружиной 4\ наконечник 1 не опускается ниже поверхности

обработки, находясь над промежутками между обрабатываемыми деталями. В

конце каждого двойного хода стола станка в электромагнит 3 подается ток,

шток 2 оттормаживается и поднимается вверх рычагом 8 элетромагнита

арретирования 7. Пружина 9 служит для создания измерительного усилия.

Недостатком таких приборов является наличие путевых выключателей

электромагнита торможения, что усложняет настройку прибора на станке. В

контактных измерительных приборах, в результате трения и частых встреч с

выступами контролируемых деталей, измерительные наконечники быстро

изнашиваются, выходят из строя подвижные части прибора. Этих недостатков

не имеют бесконтактные приборы.