содержание .. 50 51 52 53 54 55 56 57 58 59 60 ..

Изготовление роторов энергетических и химических машин

В зависимости от технологического назначения

лопастные роторы можно подразделить на три группы: роторы с монолитными

многогранными лопастями, роторы с зигзагообразными лопастями и роторы со

шпорообразными лопастями (рис. 125).

Роторы первой группы (рис. 125, а) работают в резино- и

пла-стосмесителях, перерабатывающих вязкие смеси. В смесителях общего

назначения используются лопастные роторы второй группы (рис. 125, б),

которые могут иметь различные формы лопастей. Наиболее распространенными

являются зигзагообразные формы лопастей, трудно поддающиеся механической

обработке. Роторы этой группы являются менее нагруженными, чем с

многогранными лопастями; они могут передавать значительные крутящие

моменты.

Роторы третьей группы (рис. 125, в) находят применение в смесителях с

периодическим циклом работы и в смесителях непрерывного действия. В них

используются различные лопасти шпорообразного типа, применяемые для

смешения сыпучих, вязких, волокнистых и других химических продуктов.

Лопастные роторы отливаются из стали марок 35Л и 45Л. Рабочие гребни

лопастей роторов покрываются сталинитом, сормайтом и другими твердыми

сплавами.

При механической обработке литых лопастных роторов рабочая поверхность

лопастей протачивается по наружному диаметру. Это делается для того,

чтсбы их можно было устанавливать без подгонки в рабочую камеру с

постоянным зазором между цилиндрической частью корпуса и лопастью.

Остальная поверхность рабочих лопастей зачищается шлифовальными кругами.

Опорные шейки и посадочные поверхности ротора обрабатываются G высокой

точностью.

Овальные лопастные роторы изготовляют сварными, что позволяет

производить формование фигурной части парных роторов по одной

комбинированной модели с приставной цапфой.

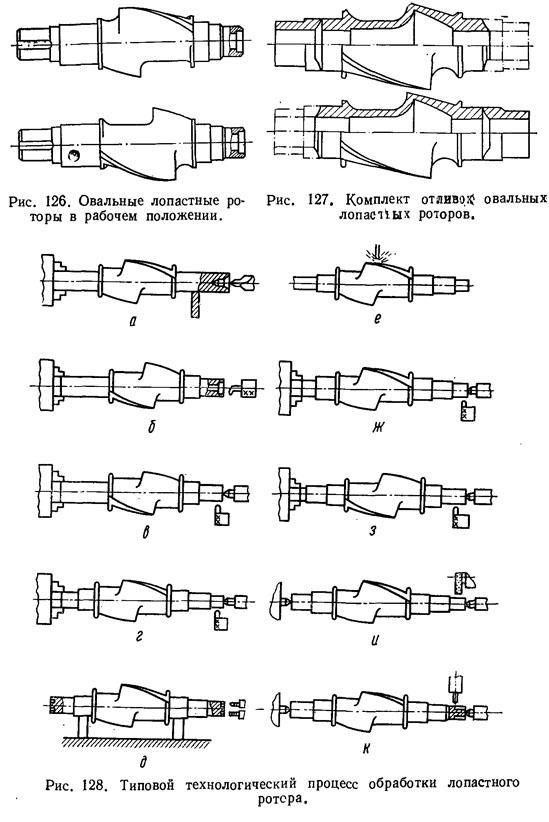

На рис. 126 показаны овальные лопастные роторы, установленные в рабочем

положении: фигурная часть одного из роторов повернута относительно

другого на 380°. Роторы состоят из фигурной части с короткой цапфой и

привариваемой к ней длинной цапфы, изготовленной из проката или поковки.

Рис. 125. Лопастные роторы.

Такая конструкция роторов позволяет при формовании фигурной части левого

лопастного ротора выполнить правую цапфу укороченной, а левую —

удлиненной (рис. 127). При этом приставная цапфа снимается с левого

конца и устанавливается на правый.

Фигурные части роторов для облегчения установки стержня в форме

отливаются пустотелыми с отверстиями в цапфах. Удлиненные цапфы с

глухими отверстиями свариваются с укороченными цапфами фигурных частей,

при этом исключается необходимость в установке заглушки.

Цапфы привариваются к фигурным частям роторов при предварительном

подогреве до температуры 180...200° С. После сварки и наплавки гребней

лопастей твердым сплавом производится выво-котемпературный отжиг при

температуре 600...650°С с последующим охлаждением с печью.

При механической обработке лопастных роторов следует соблюдать такие

технические требования: наружный диаметр гребней лопастей обрабатывается

по 12-му квалитету с шероховатостью поверхности Ra — 2,5...2 мкм;

посадочные поверхности под подшипники скольжения выполняются по посадке

f 9 с шероховатостью поверхности R i = 1 мкм; посадочные поверхности под

подшипники качения и зубчатые колеса выполняются с посадками p6 и r6;

допустимая овальность и конусность посадочных поверхностей должны быть

не более половины допуска на размер; допустимое радиальное биение

посадочных поверхностей — не более величины допуска на размер.

После отжига производится механическая обработка сварного ротора.

Типовой технологический процесс обработки лопастного ротора показан на

рис. 128. После разметки центровых отверстий, нанесения осевых линий и

проверки основных размеров ротор закрепляется в четырехкулачковом

патроне и поддерживается люнетом. Производится подрезание торца,

сверление центрового отверстия и зенкование (рис. 128, а).

Торец подрезается в размер с припуском под чистовую обработку, выточки

растачиваются (рис. 128, б). В расточенные выточки запрессовывается

центровая заглушка; вал устанавливается в четырехкулачковом патроне и

поджимается центром. Цилиндрические шейки и гребни лопастей обтачиваются

с припуском под чистовую обработку (рис. 128, б). Вал

переустанавливается, цилиндрические шейки со стороны длинной цапфы

обтачиваются с припуском (рис. 128, г). При установке детали в призме

производятся сверление и нарезание резьбы с торцов ротора по кондуктору

(рис. 128, д).

Фигурная часть ротора зачищается шлифовальными кругами, внутренняя

полость подвергается гидравлическим испытаниям под давлением. Гребни

ротора наплавляются твердым сплавом (рис*. 128, е), после чего

производится отжиг ротора. После термообработки выполняется чистовая

обработка его поверхностей. Ротор обрабатывается начисто сначала со

стороны длинной цапфы (рис. 128, ж), а затем — со стороны короткой (рис.

128, з).

При установке ротора в центрах поверхности всех цилиндрических шеек

обрабатываются окончательно шлифованием (рис. 128, и). Гребни лопастей

шлифуются по наружному диаметру, что необходимо для свободной установки

ротора в корпусе смесителя. На последних операциях фрезеруются шпоночные

(рис. 128, к) и другие мелкие пазы, выполняются канавки и отверстия, а

также производятся снятие заусенцев и маркирование. Готовый лопастной

ротор подается на сборку.

Специальные измерительные приспособления и инструменты применяются

только в исключительных случаях для деталей, выпускаемых мелкими

сериями. Основными средствами контроля служат универсальные

измерительные инструменты, микрометрические скобы и другие мерительные

инструменты.

Для проверки сложных по конструкции крупногабаритных валов наиболее

важен пооперационный контроль, который производится непосредственно на

станке. Правильно организованный пооперационный контроль является одним

из эффективных способов своевременного выявления и предупреждения брака

и, вследствие этого, улучшения качества деталей. Окончательный контроль

сводится к сверке операционных технологических карт и проверке наличия

приемочных клейм контроля всех операций.

Для контроля диаметров до 500 мм обычно применяются измерительные

калибры — скобы и микрометры. Для измерения диаметров в пределах

500...2000 мм не следует применять жесткие скобы. Для уменьшения влияния

измерительного усилия необходимо оснащать применяемые скобы

индикаторными головками.

Отечественные инструментальные заводы изготовляют скобы для измерения

размеров до 1200 мм из стального листа или сварные скобы с ценой деления

0,01 мм из тонкостенных стальных трубок для измерения размеров до 2000

мм. Они оснащены индикаторной пятой и микрометрической головкой.