содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..

Изготовление станин и рам прокатного оборудования

Заводы металлургического машиностроения оснащаются уникальными

продольно-фрезерными станками, на столах которых можно устанавливать

детали массой до 200 т. При оснащении таких станков сменными

принадлежностями можно обрабатывать за одну установку все плоскости и

пазы, расположенные со стороны разъема, боковые наружные и внутренние

направляющие проема станины.

Станины шестеренных клетей, предназначенных для передачи крутящего

момента от привода на валки прокатного стана, представляют собой

скобообразную коробку, открытую сверху и по торцам.

Конструктивно станины выполняются цельными и составными. Наиболее

распространены цельные станины, заготовки которых отливают из серого

чугуна марки СЧ 18—36 либо из модифицированного чугуна МСЧ 28—48, МСЧ

32—52.

Прн обработке станины должны выполняться следующие технические условия:

непараллельность и смещение боковых поверхностей проемов одной стороны

станины по отношению к другой не должны превышать 0,3 мм, а

неперпендикулярность их к основанию и к внутренним торцам проема

допускается не более 0,1 мм на длине 1000 мм; допустимое смещение

внутренних торцевых плоскостей проема не более 0,15 мм; разность двух

размеров — высоты от основания проема до верхнего основания крышки и

высоты обоих комплектов собранных подушек — не должна превышать 0,2 мм.

Кроме того, техническими условиями предусматривается совместная

обработка станины по наружным фланцам проема под крепление торцовых

крышек и верхней крышки станины.

Типовой технологический процесс обработки станин шестеренных клетей

состоит из следующих основных этапов: разметка, последовательная

обработка плоскости разъема с верхней крышкой, проема под подушки,

отверстий на плоскости разъема для крепления крышки, торцов проемов под

торцевые крышки, подготовка к растачиванию отверстий в подушках в сборе

со станиной, обработка отверстий в подушках в сборе со станиной,

обработка мелких площадок, отверстий и крепежных резьб.

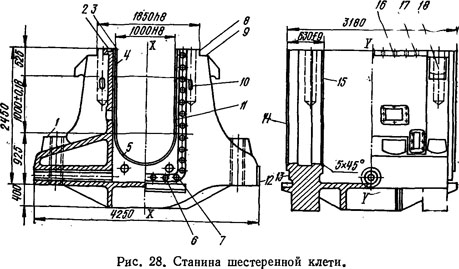

На рис. 28 представлен чертеж цельной станины шестеренной клети, отлитой

из чугуна МСЧ32-52 [14], имеющей массу 55 т.

При разметке станина устанавливается основанием вверх, а плоскостью

разъема 3 — на четыре подставки и выверяется по необработанной плоскости

основания и проема. Наносятся вертикальные осевые линии X — X на торцах

станины с двух сторон посередине проема и Y — Y на боковых сторонах

станины. Припуски по направляющим 4v.lt распределяются равномерно.

Размечаются плоскость разъема 3 станины с крышкой и плоскости замка 8 и

9, а также полуокружность диаметром 1000Н8. Затем размечаются плоскости

1 бобышек под фундаментные болты. После разметки станину устанавливают

на столе продольно-строгального станка, выверяют и закрепляют при помощи

болтов и скоб.

Одновременно двумя верхними суппортами обрабатывают плоскости разъема 3

и замка 8 и 9, а боковыми суппортами — плоскости 1 торцов бобышек и 12

торцов маслоточных отверстий в размер 4250 мм.

Расточку основания 5 под подушки выполняют на горизонтально-расточном

станке. Выверка борштанги для растачивания диаметра 1000Н8 производится

от боковой плоскости 8 замка. Одновременно с расточкой двух отверстий

диаметром 1000Н8 производится подрезка внутренних и наружных торцов 13,

14 с обеих сторон станины в размер 600F9 и

3180 мм и снятие фасок 5 х 45°, Направляющие 4, 11 и торцы 14, 15 под

подушки на прямолинейном участке проема строгают на лереносном

поперечно-строгальном станке колонкового типа.

Станина устанавливается на подставках при горизонтальном положении

плоскостей 4 и 11, а плоскостью разъема 3 — к ползуну. Деталь выверяется

с точностью 0,03...0,05 мм на 1000 мм длины и закрепляется болтами,

скобами и специальными распорками.

Направляющие 4 и 11 обрабатываются сначала начерно с припуском 2...3 мм,

а затем после проверки положения детали —начисто. Вначале строгают

боковые направляющие 11, расположенные внизу, и их торцы 14 и 15 начерно

с припуском 2...3 мм, затем головку суппорта поворачивают на 180° и

аналогично обрабатывают направляющие 4 и торцы 14 и 15, расположенные с

обеих сторон станины.

При чистовом строгании боковых направляющих 11 настройку резца на

окончательный размер проводят по расточенному диаметру 1000Н8. Далее

размечают восемнадцать отверстий 16, два отверстия 17 под конические

штифты, проверяют положение четырех, отверстий 18 и наносят осевые

линии, проходящие через их центры,, намечают масляные карманы 2 с

канавками для стока масла, четыре паза 10 под чеку для крепления шпилек

в отверстиях, четыре отверстия 7 (по два с каждой стороны станины).

Сверление отверстий 16 и 17, а также фрезерование масляных карманов 2 на

плоскости разъема выполняют на горизонтальнорасточном станке. На

плоскости разъема сверлят восемнадцать отверстий 16 и производят их

цековку с обратной стороны фланца, сверлят два отверстия 17 под

конические штифты, затем фрезеруют масляные карманы 2 и маслоточные

канавки.

Для совместной обработки станины с крышкой их собирают вместе, в крышке

сверлят два отверстия 17 под конические штифты, восемнадцать отверстий

16 и четыре отверстия 18 под шпильки.

Совместная обработка выполняется на горизонтально-расточном станке

переносного типа. Станина в сборе с крышкой устанавливается на четыре

подставки наружным торцом проема 14 к шпинделю станка и выверяется по

направляющим 4 и 11, а также по обработанному торцу 14.

В станине и крышке совместно фрезеруется торец 13 для крепления торцовой

крышки. В пазу 10 под установку чеки сверлят по шесть отверстий

диаметром 50 мм. Затем сверлят и рассверливают два отверстия 7. На этой

операции возможна обработка двумя станками одновременно. Второй станок

устанавливается с другой стороны станины.

С третьей установки детали на этой же операции

фрезеруют плоскости 18 под крышки на смотровых окнах. После этого

верхнюю крышку снимают, производят пригонку и шабрение направляющих

подушек и станины и собирают их.

На следующей операции растачивают два отверстия в подушках под

подшипники шестеренных валков на горизонтально-расточном станке при

помощи борштанги и расточной головки. Затем размечают отверстия 8 по

торцевым крышкам, а также восемь отверстий под резьбу на торцах 12, на

расточном станке сверлят и нарезают резьбу в отверстиях 6, в отверстиях

для крепления крышек смотровых окон и заглушек и в отверстиях для стока

масла. После этого станину передают на сборку.