содержание .. 130 131 132 133 134 135 136 137 138 139 140 ..

12.8. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ИЗГОТОВЛЕНИЯ КОРПУСНЫХ ДЕТАЛЕЙ ТКАЦКИХ

СТАНКОВ АТПР И СТБ

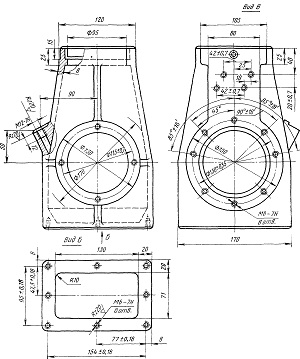

К корпусным деталям относятся базовые детали ткацких станков,

предназначенные для монтажа сборочных единиц с заданной точностью

относительного положения. Корпусные детали характеризуются наличием

базовых плоскостей и координированных с ними и между собой точных

отверстий (рис. 12.14).

Рис. 12.14. Корпус компрессора

Термин «корпусные детали» имеет несколько условный характер, поскольку к

корпусным относятся детали разного конструктивного назначения: корпуса,

крышки, рычаги, кронштейны, стойки, связи и др., объединяемые общностью

технологического процесса изготовления.

Заготовками для изготовления корпусных деталей для ткацких станков в

основном являются отливки из серого чугуна СЧ 18, а заготовками для

деталей, испытывающих ударные, изгибающие или скручивающие нагрузки,—

отливки из ковкого чугуна. Значительно реже в качестве заготовок для

изготовления корпусных деталей применяют стальные отливки и поковки.

Технические требования к точности и шероховатости обработки поверхностей

корпусных деталей, а также к точности взаимного расположения плоскостей

и отверстий зависят от конструктивного назначения конкретных деталей. По

мере совершенствования ткацких станков и многозевных машин и увеличения

их рабочих скоростей требования непрерывно изменяются.

Точность обработки основных отверстий корпусных деталей должна

соответствовать 7—9-му квалитетам при шероховатости поверхностей Ra =

1,25---2,5 мкм. Монтажные поверхности имеют обычно шероховатость

поверхности Ra= 10---2,5 мкм, отклонение от плоскостности допускается в

пределах, не превышающих 0,1 —

0,15 мм на 100 мм длины. Точность взаимного расположения отверстий

корпусных деталей — отклонения от соосности, параллельности или

перпендикулярности осей — должна быть такой, чтобы обеспечивалась

нормальная работа механизмов, монтируемых на обрабатываемых корпусных

деталях. Если обрабатываемые отверстия предназначены для монтажа

зубчатых передач с цилиндрическими колесами, точность их взаимного

расположения определяется требованиями ГОСТа, регламентирующего точность

цилиндрических зубчатых колес. Допускаемые отклонения от соосности

отверстий устанавливают также в зависимости от конкретного назначения

отверстий. Эти отклонения составляют от нескольких десятых миллиметра до

0,03 мм.

В технологии изготовления корпусных деталей могут быть выделены две

технологические задачи: основная — обработка основных плоскостей и

отверстий детали с соблюдением их заданного взаимного расположения;

обработка вспомогательных конструктивных элементов детали (крепежных

отверстий, бобышек, пазов и др.).

Основная технологическая задача изготовления корпусных деталей может

решаться двумя путями, различающимися между собой последовательностью

обработки основных поверхностей детали.

Первый путь— изготовление детали начинается с обработки

отверстий, которые затем при обработке плоскостей используют в качестве

базовых поверхностей. Этот путь изготовления корпусных деталей позволяет

получать отверстия с минимальной разностенностью и исключить при

обработке отверстия влияние увода инструмента на взаимное расположение

оси отверстия и связанной с ним плоскости. Однако такой путь обработки

применим в основном для изготовления деталей, имеющих только одно

отверстие, так как при большом числе отверстий отмеченных преимуществ не

будет. Кроме того, непременным условием возможности ведения обработки

деталей, начиная с отверстий, является достаточно большой их диаметр,

что необходимо для обеспечения жесткости приспособлений, применяющихся

на последующих операциях технологического процесса.

Второй путь — изготовление детали начинается

с обработки плоскостей, служащих затем базовыми поверхностями при

обработке отверстий. Этот путь построения технологического процесса

изготовления корпусных деталей ткацких станков наиболее универсален и

применим для обработки большинства деталей.

Типовой маршрут механической обработки корпусных деталей

строится по следующей схеме: 1) обработка базовой плоскости или обработка базовой и других основных плоскостей детали; 2) обработка технологических отверстий (например, крепежные отверстия, расположенные на базовой плоскости), которые в дальнейшем будут установочными; 3) обработка остальных плоскостей детали; 4) обработка основных отверстий; 5) обработка вспомогательных конструктивных элементов детали (крепежных отверстий, кроме

расположенных на базовой плоскости, пазов, бобышек

и др.); 6) контрольные операции.

Особенностью технологического маршрута обработки корпусных деталей, как

видно из приведенной типовой схемы, является включение между операцией

обработки базовой плоскости и операциями обработки других плоскостей

детали операции изготовления вспомогательных технологических отверстий

на базовой плоскости. Цель такого построения технологического процесса

состоит в стремлении создать на первых операциях удобные, надежные и

универсальные базирующие поверхности, которые могли бы быть использованы

при дальнейшей обработке детали. Такими базирующими поверхностями

являются базовая плоскость детали и два обработанных отверстия.

Установка детали по этим трем поверхностям лишает ее всех шести степеней

свободы.

Если чертежом предусматривается изготовление в базовой плоскости

нескольких отверстий, то в качестве базовых выбирают такие два

отверстия, которые обрабатываются с наивысшей точностью и разнесены по

плоскости на наибольшее расстояние друг от друга. Такими отверстиями

являются установочные штифтовые. При необходимости выбранные отверстия

обрабатываются с более высокой точностью (7—9-й квалитеты), чем

точность, предусмотренная чертежом.

Следует отметить, что базирование корпусных деталей по плоскости и двум

отверстиям стремятся осуществить даже тогда, когда на базовой плоскости

не требуется изготовления отверстий. В этом случае прибегают к

изготовлению специальных технологических отверстий, используемых только

в период обработки. Подготовку базирующих поверхностей выполняют на

первых операциях технологического процесса изготовления корпусных

деталей. При обработке базовой плоскости деталь устанавливают по

поверхностям, остающимся необработанными в готовой детали и связанными с

базовой плоскостью заданными чертежом размерами.

Внутренние контурные поверхности детали имеют, как правило, некоторое

смещение относительно ее наружных поверхностей, определяемое принятым

способом изготовления заготовки. Например, смещение внутренних

поверхностей отливки определяется смещением стержня в литейной форме,

смещение внутренних поверхностей горячей штамповки — смещением двух

частей штампа и др. Поэтому подготовку базовых поверхностей не следует

вести от внутренних поверхностей детали, делая исключение лишь тогда,

когда предусмотренные чертежом зазоры между деталями механизма и

внутренней стенкой корпусной детали слишком малы и сколько-нибудь

значительное смещение механизма от его номинального положения

недопустимо.

Благодаря полученным базирующим поверхностям обработку корпусных деталей

можно осуществить на относительно простой технологической оснастке,

установочными поверхностями которой является плоскость с двумя пальцами,

вводимыми в базовые отверстия детали. Для исключения влияния колебаний

межцентрового

расстояния между базовыми отверстиями один из

установочных пальцев приспособления изготовлен цилиндрическим, а второй

— ромбическим, причем последний установлен в приспособлении так, что его

большая диагональ перпендикулярна прямой, соединяющей центры базовых

отверстий.

Операции обработки основных отверстий корпусных деталей выполняют с

использованием однопозиционных многошпиндельных станков либо

многопозиционных агрегатных станков. Способы обработки отверстий

корпусных деталей выбирают в зависимости от конфигурации детали,

требующейся точности расположения отверстий и программы выпуска.

На многих заводах отверстия корпусных деталей обрабатывают в основном на

радиально-сверлильных и расточных станках. При обработке корпусных

деталей на радиально-сверлильных станках обеспечивается не только

высокая точность, но и значительно повышается производительность по

сравнению с обработкой на расточных станках различных типов. В последнее

время обработку корпусных деталей осуществляют на многопозиционных

агрегатных станках, на станках типа «обрабатывающий центр» с ЧПУ. На

этих станках можно выполнять различные операции обработки деталей —

сверление, зенкерование, развертывание, растачивание, подрезку торцов,

выточку канавок и др. Кроме того, вспомогательное время перекрывается

машинным, что способствует значительному повышению производительности

труда.

Принцип обработки корпусных деталей на агрегатных станках во многом

аналогичен принципу обработки на радиально-сверлильных станках. Деталь

устанавливают и закрепляют в приспособлении, последовательно поступающем

при повороте стола станка на различные позиции. Силовая головка каждой

позиции, предназначенная для обработки определенных отверстий детали,

оснащена соответствующим инструментом, кондукторной плитой с

направляющими втулками. Для увеличения жесткости технологической системы

режущий инструмент приспособления агрегатного станка может иметь

дополнительное направление. Пройдя обработку на всех позициях станка,

деталь поступает на загрузочную позицию, где снимается с приспособления,

которое загружается очередной заготовкой.

При обработке корпусных деталей на фрезерных станках с ЧПУ возможно

фрезерование в автоматическом режиме плоских контуров различной

кривизны, объемное фрезерование и др.

содержание .. 130 131 132 133 134 135 136 137 138 139 140 ..